Станки для производства перчаток с ПВХ покрытием

При изготовлении х/б перчаток, как и при пошиве постельного белья, основной упор делается на хороший станок. Лидером в данной сфере является японский производитель оборудования марки «Shima Seiki». На вторых и третьих позициях в данном рейтинге находятся корейские вязальные машины и китайские станки. Они прекрасно справляются с вверенной им работой, а доступная цена позволяет открывать бизнес с малыми инвестициями.

Оборудование цеха, как правило, включает в себя четыре вида станков.

- Вязальный аппарат. Вяжет заготовки будущих перчаток. Минимальная производительность – 16 пар/час. Средняя стоимость станка — 300 тысяч рублей.

- Перчаточный оверлок. Служит для обметки входной кромки изделий. Средняя производительность – 190 пар/час. Стоит примерно 130 тысяч рублей.

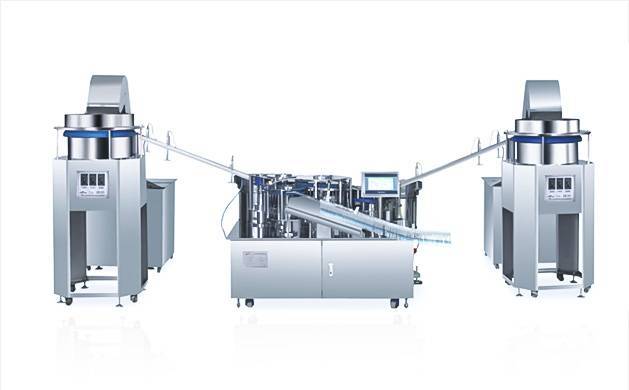

- Устройство для нанесения слоя ПВХ. Производительность аппарата (средняя) – 300-1100 пар/час. Самая затратная часть – порядка 950 тысяч рублей.

- Упаковочный станок. Производительность – 450 пар/час. От 40 тысяч рублей.

Вязальный аппарат

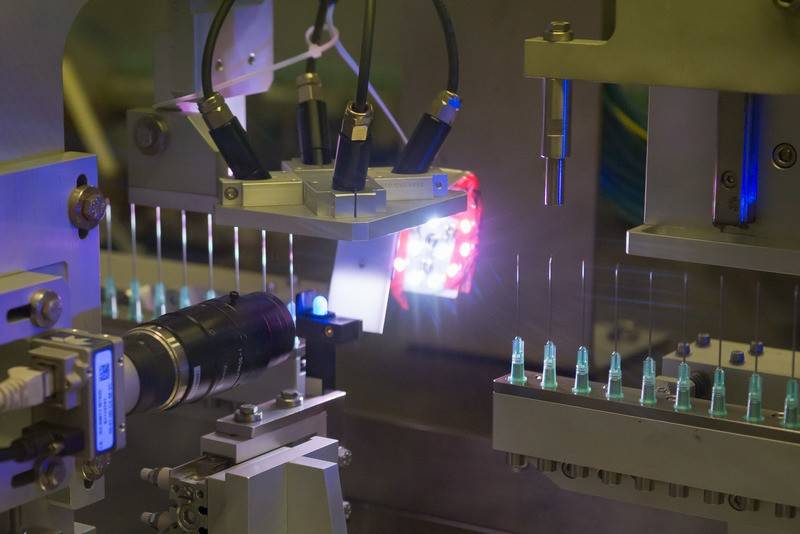

Современный вязальный станок с компьютеризированным управлением – это основа производства защитных перчаток. Принцип работы у разных моделей примерно одинаковый: на цифровом мониторе либо с помощью пластиковой цепочки задается определенное количество петель и рядов. Затем машина начинает вязать. В конце рабочего процесса происходит автоматическое обрезание материала на кончиках пальцев. Выступающие концы нитей под действием компрессора задуваются вовнутрь изделия.

Все модели, занимающиеся изготовлением заготовок будущих перчаток, в отличие от станков для вязания носков, делятся на классы. Цифра соответствует количеству петель на дюйм. То есть чем выше класс, тем тоньше вязка и мельче детали. Каждое изделие создается с кончиков пальцев. Вязальные станки делятся на автоматы и полуавтоматы (редкость).

Перчаточный оверлок

На данном станке завершается производство рабочих перчаток. Аппарат с функцией обметки манжеты значительно повышает ценность готовой продукции на рынке. Благодаря оверлоку перчатки лучше прилегают к руке, что улучшает потребительские свойства защитных изделий.

Сам станок комплектуется рабочим столом и двигателем. Аппараты отличаются скоростью шитья, высотой подъема лапки и шириной обметки.

Станок для нанесения слоя ПВХ

За нанесение ПВХ на внутреннюю поверхность изделия, толщину и рисунок покрытия отвечает специальный станок (зачастую китайского производителя). Покрытие наносится методом трафаретной печати с применением стандартной матрицы. Затем перчатки с ПВХ слоем отправляются в сушильную камеру с возможностью контроля температуры.

Весь процесс контролируется автоматикой. Поливинилхлорид подается из емкостей. Нанесение может быть точечным либо сплошным. Также аппарат позволяет выбрать любое изображение (логотип либо рисунок) для нанесения. Точность нанесения контролируется встроенными датчиками. Матрицы для рисунков обычно идут в комплекте с аппаратом. Производительность станка зависит от вида и сложности узора и может варьироваться в диапазоне 800-1300 пар/час.

Упаковочные станки

Прежде чем продукция отправится на прилавок к продавцам, ее фасуют и маркируют. Упаковка может быть индивидуальной, групповой и массовой, для каждой из них применяется свое оборудование и приспособления. При фасовке защитных перчаток чаще всего используют групповую и массовую упаковку.

- Групповая фасовка – осуществляется вручную путем перематывания необходимого количества пар (5, 6, 10 либо 12) банковской резинкой либо с помощью упаковочного станка (GD-T).

- Массовая упаковка. По 200 пар – но количество может быть и другим, это зависит от имеющихся требований к размерам и весу полной упаковки. Фасуется продукция вручную в коробки, пакеты либо мешки. Затем происходит проклейка либо прошивка упаковки.

С целью минимизации затрат по хранению и перевозки груза за счет уменьшения объемов массовых упаковок применяется вакуумный прессовочный аппарат (GD-TB). При нанесении маркировки используются различные типы оборудования: от простых принтеров офисного типа до автоматических каплеструйных устройств.

Выбор необходимый и помещения штат персонала

Производственные площади, для предназначенные производства одноразовых шприцов, должны менее не быть двух-пяти тысяч квадратных Необходимо. метров соблюдать определенную высоту потолка. должна Она быть не менее шести метров. потребуется Соблюсти и ширину пролетов (не менее 12 метров). должно Здание быть оснащено сетью инженерных располагаться и коммуникаций не далее, чем в пятистах метрах от строений жилых.

На участок, где производится подготовка необходимо, сырья поставить двух операторов и трех технологическим. За рабочих процессом автоматической линии литья следить должны два мастера. Одного-двух понадобится операторов взять на участок, где будет нанесение производиться шкалы. По одной штатной единице находиться должно на участке упаковки, стерилизации и контроля складе. На качества готовой продукции понадобится от пяти до рабочих десяти.

Основные преимущества древесных композитов

При сравнении плит ОСБ с аналогами обращают внимание на технические характеристики, но учитывают и свойства, которые позволяют вывести материал на позицию лидера среди подобных ему. Особенности и преимущества, которые отмечают в первую очередь:

высокотехнологичный композитный материал: ОСП – не просто плита из древесно-стружечного материала, но изделие, которое относится к композитам, т. к

содержит добавки, обеспечивающие высокую адгезию всех составных частиц друг с другом, конструкция становится прочной благодаря воздействию давления и высокой температуры – это радикальное отличие от других технологий производства древесно-стружечных плит;

древесина – экологически чистое сырье: основной компонент ОСБ плит не представляет опасность, речь о древесной стружке и щепе, это позволяет увеличить область применения, но важно помнить о добавках, которые скрепляют частицы сырья, они не всегда безвредны, следует тщательно выбирать подходящий клей;

универсальность использования: ОСБ применяется для различных целей, начиная сооружением перегородок, заканчивая отделочными работами, этот материал отличается значительной толщиной и отличными прочностными характеристиками, что обеспечивает возможность применения для выравнивания поверхностей, изготовления мебели и т. д.;

длительный срок службы: несмотря на присутствие в составе древесины, которая подвержена воздействию воды, ОСБ прослужит очень долго, по скромным предположениям специалистов средний срок использования такой продукции составляет 300 лет, проверить это пока невозможно ввиду того, что плиты появились на рынке в середине прошлого века, но такие смелые прогнозы вселяют уверенность, что изделия из щепы можно использовать даже на участках строительных объектов с наивысшей ответственностью.

Завод, производящий ОСБ плиты

Завод, производящий ОСБ плиты

Основные требования к инструменту

ГОСТ 2310-77

Стандарт определяет, какими должны быть стальные слесарные молотки. Детали инструмента изготовляются согласно утвержденным рабочим чертежам. «Головка» молотка производится из определённой марки стали — 50, согласно ГОСТ 1050, а также стали У7 по ГОСТ 1435. Возможно использования других марок, но при условии, что по качеству они не уступают заявленным в ГОСТе. Также есть ограничения по поводу породы деревьев, подходящих для производства. Допускается использования только 1 сорта (ГОСТ 2695), или же синтетических материалов, при условии, что их прочность и надежность не ниже дерева 1 сорта. Молотки должны проверяться на прочность, твердость, размеры, шероховатость и ряд других параметров, отраженных в разделе 4 ГОСТ.

Нюанс! Инструменты имеют срок годности, и при возникновении поломки покупатель может обратиться к производителю с претензией. Так, например, срок службы стального столярного молотка составляет 6 месяцев со дня продажи или получения потребителем.

ГОСТ 11516-94

Стандарт отражает требования к ручным инструментам для работы под напряжением переменного (до 1000 В) и постоянного (до 1500 В) тока. В данную категорию входят:

- любые гаечные ключи;

- трещоточные ключи;

- боковые и торцовые кусачки;

- отвертки;

- молотки;

- ножницы, предназначенные для резки кабелей и проводов;

- пассатижи;

- круглозубцы.

В стандарте отражены требования к материалу, из которого изготовляются диэлектрические чехлы, а также уровни показателей водопоглощения, теплостойкости, морозостойкости, электрической прочности.

Строго определены размеры неизолированной поверхности. Например, у отверток со шлицевой головкой длина стержня, не защищенного изоляцией, может быть около 15 мм, у других типов — не более 18 мм.

Все инструменты должны иметь временную противокоррозионную защиту.

Есть требования и к упаковке: инструмент необходимо помещать в потребительскую тару, в которой должна иметься внутренняя упаковка.

Чтобы соответствовать параметрам, необходимо тщательно продумать, что выпускать и какое оборудования для этого нужно.

С чего начать, чтобы открыть собственное производство по изготовлению OSB плит

Первостепенная задача начинающего бизнесмена – оценка рисков и уровня прибыльности предприятия. Необходимо определить, сколько средств планируется вкладывать – от размера инвестиций зависит многое, если не всё. Составляется бизнес-план. Можно использовать готовые шаблоны или собственный опыт.

Разобраться, на какой ступени возрастает конкурентоспособность

Спрос на качественные строительные материалы (такие, как ОСП) высокий, но предложений все равно обычно больше, особенно в строительный сезон

По этой причине важно получить представление о том, сколько конкурентов по региону. Данный фактор, наряду с окупаемостью, позволит определить рентабельность бизнеса на первом этапе

При этом не всегда помогает наращивание производственного потенциала. Часто дело заключается в гибкости ценовой политики, возможности превзойти конкурентов по интересу потребителя к акционным предложениям. Один из главных критериев повышения конкурентоспособности – гарантия качества продукции.

OSB (ориентированно-стружечная плита) – современный строительный материал

OSB (ориентированно-стружечная плита) – современный строительный материал

Необходимые документы и лицензия

Когда планируется начинать производство ОСБ, нужно запомнить, что лицензирование при этом не проводится. На территории России, согласно действующему законодательству, предприятиям, которые занимаются деревосодержащей продукции, не нужно специальное разрешение (лицензия). Но отмечают необходимость обращения в ряд организаций, регулирующих разные направления деятельности компании:

- Росприроднадзор: оценка действия компании на всех направлениях, проверяется техпроцесс, возможности утилизации отходов, готовность к началу работы и одобрение заявок на подключение канализации, водоснабжения, электросетям;

- Пожарная инспекция: контроль условий пожарной безопасности;

- Водоканал: обеспечивает подачу воды (питьевой, технической);

- Роспотребнадзор: позволяет получить возможность работать с опасными химическими веществами (формальдегидными соединениями и др.);

- Ресурсоснабжающее предприятие: ответственно за поставки электроэнергии, газа.

Сертификат пожарной безопасности

Сертификат пожарной безопасности

Найти опытных профессиональных работников

Производство ОСБ плиты требует знаний и опыта. Причем недостаточно понимать технологические тонкости изготовления такой продукции

Важно, чтобы на производственном участке находились опытные профессиональные работники. Находят их обычно на рынке труда или по рекомендациям

Оценить затраты

До запуска производственной линии можно подсчитать затраты и возможные убытки на этапе, пока компания не выйдет на финишную прямую процесса окупаемости. Необходимо понимать, сколько средств можно вложить, какие предстоят расходы: на оборудование, покупку или аренду помещения, текущие расходы, заработную плату, приобретение материалов и др.

Поиск производственных помещений и складов

При выборе места, где будет находиться компания (администрация, склад и цех) нужно учитывать удаленность от потенциальных клиентов. Если планируется сразу начинать с больших объемов производства или наращивать его быстрыми темпами, необходимо сразу рассматривать возможность покупки/аренды крупногабаритного помещения

Важно обеспечить эффективную вентиляцию, т. к

работать придется с вредными веществами (пропитка ОСП плит).

Производство ОСБ-плит и их реализация

Производство ОСБ-плит и их реализация

Найти потенциальные рынки сбыта

Чем ближе расположение компании к потенциальным клиентам, тем быстрее можно выйти на новый уровень прибыли. Лучше выбирать место для работы предприятия в районах, где активно ведется строительство. Если не удалось найти подходящие помещение, придется делать упор на доступность доставки, а также выделять немало средств на эффективную рекламу. Тогда рынок сбыта сам найдет молодое предприятие.

Организационные моменты

Чтобы начать выпуск рассматриваемой продукции необходимо подобрать хорошее помещение для размещения производства. Его площадь должна составлять не менее пятидесяти квадратных метров. На такой территории можно компактно разместить необходимое оборудование.

Важно, чтобы температура воздуха в таком цехе была не ниже восемнадцати градусов. Оборудование для изготовления сэндвич труб во много совпадет с тем, что используется для производства воздуховодов и вентиляционных каналов

Сварочный аппарат

Для открытия бизнеса необходимо наличие:

- сварочного аппарата;

- фальцеосадочного станка;

- мобильного проходного листогиба;

- фальцепрокатного станка;

- техники для прокатки ребер жесткости;

- станка для резки металлопроката.

Дымоотводящие каналы стыкуются с помощью колен из гофры. Поэтому будет разумным приобрести оборудование для изготовления этих фасонных частей.

Данный станок бывает двух типов: полуавтоматический и автоматический. В первом случае вашему сотруднику придется в ручном режиме выполнять переустановку заготовки и осуществлять перезапуск оборудования.

Финансовый план

Затраты на приобретение оборудования, руб.

Имя | Количество | Цена за 1 шт | Общая численность |

Машина для вязания перчаток | 8 | 90 000 | 720 000 |

Оверлок перчатка | два | 40 000 | 80 000 |

Машина для покрытия ПВХ | два | 500 000 | 1 000 000 |

Машина для упаковки перчаток | два | 25000 | 50 000 |

Компьютер | два | 15 000 | 30 000 |

Принтер | а | 8000 | 8000 |

Всего: | 1 888 000 |

Общая стоимость приобретения оборудования составляет 1 888 000 руб. Из них самый большой расход — приобретение 2-х станков для нанесения сайдинга ПВХ — 1 000 000 руб. Кроме того, на 8 вязальных машин необходимо потратить 720 000 рублей.

Инвестиции для открытия | |

Регистрация, включая получение всех разрешительных документов | 30 000 |

Ремонт | 120 000 |

Подписать | 25000 |

Рекламные материалы | 40 000 |

Аренда на период ремонта | 128000 |

Закупка оборудования | 1 888 000 |

Другой | 40 000 |

Всего | 2 271 000 |

Общий объем инвестиций на открытие 2 271 000 руб. 1 888 000 руб покупка оборудования, ремонт помещения — 120 000 руб. Еще 128 000 рублей необходимо потратить на первые два месяца аренды.

Ежемесячные расходы | |

Заработная плата (включая отчисления) | 268 691 |

Аренда (80 м2.) | 64000 |

Амортизация | 47 778 |

Коммунальные услуги | 10 000 |

35000 | |

Бухгалтерия (удаленно) | 10 000 |

Закупка сырья | 1 518 370 |

Неожиданные расходы | 40 000 |

Всего | 1 993 839 |

Среднемесячные затраты составляют 1 993 839 руб. Самая крупная статья расходов — закупка сырья — 1 518 370 руб. На нее приходится более 70% затрат. Кроме того, 268 691 рубль составляет фонд оплаты труда. Размер ежемесячных арендных платежей составляет — 64 000 руб. Ежемесячный доход 2 169 100 руб., чистая прибыль 146 580 руб.

В финансовой модели представлен 24-месячный план продаж с учетом сезонности, прогноз эффективности инвестиций и расчет экономических показателей бизнеса.

История изобретения

Своим возникновением шприцы одноразовые обязаны новозеландскому ветеринару и фармацевту Мердоку Колину. За свою жизнь он получил более пяти сорока патентов. Однако наиболее значимым Мердока изобретением стал одноразовый медицинский шприц. По ветеринара задумке, изобретение предполагало ускорение и упрощение вакцинации процедуры животных. Для этого в шприц было должно заранее запаиваться лекарство.

Несколько его в позднее голову пришла гениальная идея о что, том, используя одноразовые изделия во врачебной можно, практике свести к минимуму риск передачи Производство. инфекции одноразовых шприцов в промышленных масштабах налажено было в 1961 г.

Виды оборудования для изготовления

Оборудование для производства полипропиленовых труб (эксрудеры) – это машины таких типов:

- Шнековые. Они функционируют подобно соковыжималке или мясорубке.

- Бесшнековые. Они применяются для выпуска заготовок из смешанных материалов. Главной деталью в данных механизмах становится диск.

- Комбинированные. В этих механизмах шнекувую часть сочетают с диском.

Линии по изготовлению труб из пластика кроме экструдера имеют и такое оборудование:

- Система, подающая сырье.

- Машина, которая нарезает заготовки.

- Емкость для калибровок и охлаждения.

- Вытягивающий механизм.

- Смеситель.

- Транспортирующая лента.

- Вакуумная формовка.

- Накапливающий механизм, который выполняет укладку заготовок.

Специальные виды литья пластмасс под давлением

Метод литья пластмасс под давлением основан на методе экструзии – подача под давлением расплавленного материала в пресс-форму. Но существует несколько специальных методов литья:

- литье полимеров с газом – для уплотнения полимера используется инертный газ под высоким давлением, который подается непосредственно в область изделия либо же рядом с изделием. Процесс уплотнения пластмассы проходит легче, изделия получаются с хорошим качеством поверхности без каких-либо изьянов.

- литье с водяным паром – перед началом каждого цикла в каналы пресс-форм подается перегретый водяной пар, расплавленный пластик подается в уже нагретую пресс-форму. Затем в каналы пресс-формы подается охлаждающий материал, и полимер начинает остывать. В результате такого метода литья изделие имеет идеально ровную глянцевую поверхность.

- литье с водой – после впрыскивания расплавленного полимера в пресс-форму подается вода под избыточным давлением. Вода оказывает давление на материал, что обеспечивает его уплотнение и полное заполнение полости пресс-формы. Метод обеспечивает быстрое охлаждение материала. Метод литья с водой используют для того, чтобы снизить вес изделия, для производства тонкостенных изделий. Литье с водой – очень популярный метод за счет низких затрат и доступности производства.

- литье с декорированием в форме – метод для декорирования поверхности изделия аппликациями, какими-либо носителями информации с помощью специальных пленочных носителей. В процессе производства пластикового изделия объект, которым необходимо декорировать изделие, помещается в открытую пресс-форму и поддерживается там с помощью вакуумных или электрических суппортов. Далее пресс-форма закрывается и в нее подается расплавленный полимер под давлением. Носитель надежно «вплавливается» в остывающее тело изделия и становится с ним одним целым. Данный метод широко применяют при производстве корпусов для мобильных телефонов, детских игрушек, теле- и видеопродукции, спортивных товаров и т.п.

- литье со сборкой в форме – метод предназначен для производства изделий с подвижными элементами, например шарнирами.

Современные тенденции в оснащении технологическим оборудованием литейных цехов

На схеме ниже приведен пример комплексно-автоматизированного цеха:

Применение актуальных методик автоматизации процесса литья дает возможность проектирования агрегатов для получения высокоточных и качественных сплавов.

Наклоняющиеся литейные аппараты – современное технологическое оборудование литейных цехов.

По средствам применения электрических сервоприводов на производстве осуществляется полный контроль за процессом дозирования, а также поведением расплава.

Сервопривод контролирует:

- наклон;

- непосредственно движение;

- процедуру литья качанием.

Сервопривод дополнительно исключает вероятность перекоса в условиях открытия формы.

На современном этапе в литейном производстве востребованы такие элементы автоматизации, как поворотные столы, роботы-манипуляторы, а также литейные роботы.

Совершенствование техники, повышение ее качества и уровня обосновывается процессом усложнения самой конструкции агрегатов, повышением технических параметров и требований к надежности применения установок в действии.

Современное технологическое оборудование литейных цехов выступает в роли подходящей оснастки для специализированных производств. Такие установки причисляют к разряду дорогостоящего оснащения, но по своим эксплуатационным характеристикам они существенно превосходят установки прошлых лет.

Посредством внедрения технологического оборудования на литейное производство осуществляется модернизация самого процесса.

Конструкция

Бывают приборы для уколов двухкомпонентные и трехкомпонентные.

Двухкомпонентный состоит лишь из поршня и цилиндра и считается устаревшим, к тому же он может сделать укол болезненным. Он бывает подвижным в руках медицинского работника, а это влияет и на подвижность иголки, а значит, и на болезненность укола.

Современными считаются трехкомпонентные, в конструкцию которых добавлен еще и уплотнитель на поршень из резины. Он делает работу прибора плавной и мягкой, к тому же дает гарантию, что никакие частицы материалов, из которых сделан поршень и цилиндр, не попадут под кожу пациенту.

Электромеханические или ручные фальцеосадочные станки

Фальцеосадочный станок предназначен для осадки фальца при производстве пустотелых цилиндрических деталей воздуховодов. Устройства бывают как ручными, так и электрическими

Для долговечности данного оборудования важно, чтобы прессовочные ролики в агрегате были изготовлены из закаленной стали. В электромеханических моделях обычно предусматривается система регулирования уровня зажима

Качественно выполнить осадку фальцев можно только при помощи станка

Фальцеосадочные станки представлены в широком модельном ряде. Различия между ними будут такими:

- тип привода для передвижения формующего ролика (ручной, электрический);

- способ установки: крепление к полу или стене;

- длина осаживаемого фальца;

- производительность;

- стоимость.

У станков, имеющих одинаковую длину фальцевого замка, производительность практически не имеет различий. С помощью данного станка возможна обработка около 50 деталей за рабочий час.

Общая характеристика

Большинство шприцев представляют собой полый цилиндр, на который нанесена специальная шкала. На основание цилиндра насаживают иглу, а к обратной стороне подсоединяют поршень. Он регулирует интенсивность введения или забора жидкостей за счет простейшего механизма. Чем сильнее и интенсивнее врач надавливает на поршень, тем больше жидкости/биологического материала будет введено или получено.

Конструкция и специфика шприцев преодолела путь от полой трубки до одноразовых стерильных инструментов. Лишь одно оставалось неизменным – использование пресса и иглы (в различных вариациях, которые зависели от времени). Сейчас наибольшей популярностью пользуются одноразовые шприцы из пластика с иглой из нержавеющей стали. Их продают в аптеках, применяют в профильных медицинских учреждениях благодаря дешевизне, стерильности, простоте использования. Изобретение первого одноразового шприца принадлежит фармацевту и ветеринару Колину Мердоку. На момент открытия (1956 год) ему был всего 27 лет.

Мини цех по производству колбасы

Мини цех по производству колбасы будет рентабельным при условии наличия в нём следующих приспособлений:

Ленточные пилы для разделки туш. Наиболее распространёнными их видами являются: В2-ФР-2П; СПЛ-350П; SE-1/8 1S50; ЮК ФПО-1. Еще необходимы приспособления разделки сырья, такие как: модель Р3-ФПР-2.

В мясной индустрии существуют понятия «обвалка» и «дообвалка». Первое представляет собой процесс отделения мышечной, жировой и соединительной тканей. Производится эта процедура вручную, но при этом остаётся большое количество мяса, поэтому для большего КПД применяется механическая (реже – ручная) обработка.

Получившая название «дообвалка», эта процедура осуществляется посредством прессования сырья на российском оборудовании К25.046, а также на изобретениях американской, голландской, австрийской и финской фирм. Названия организаций-разработчиков в той же последовательности: «Бихайв» (США), «Протекон» (Нидерланды), «Инжект-Стар» (Австрия), «КТ» (Финляндия).

Для достижения нужных вкусовых качеств, а также для предупреждения порчи конечного продукта, производится измельчение и посол фарша.

Волчки, служащие для перетирания, резания и смятия мяса, куттеры, функция которых – получение однородной структуры фарша и шпигорезки для структурирования колбасных изделий — вот дополнительные составляющие успеха.

Технология производства варёной колбасы, а также сосисок и сарделек требует степени измельчения, отличной от способа приготовления сырокопчёной и сыровяленой колбас.

Тем не менее, без волчков, куттеров и шпигорезок не обойтись, поэтому назовём их модели.