Выбор пластмасс

Основными условиями выбора служат технологические и эксплуатационные свойства. В помощь технологу созданы сравнительные таблицы, содержащие марки материалов с описанием технических характеристик, при этом указаны радиотехнические и электрические свойства, диэлектрическая проницаемость, механические и прочностные показатели. Указаны коэффициенты износа и трения, Пуассона, показатели теплового расширения и другие характеристики.

Для классификации пластмасс используют следующие признаки:

- вид используемого наполнителя;

- эксплуатационные качества;

- назначение для применения в различных областях;

- значение некоторых важных параметров и эксплуатационных характеристик.

Европоддоны

Они предназначены для того, чтобы на них складировать товар. Благодаря паллетам повышается технологичность всех процессов при перевозке любых товаров. На строительные объекты кирпич, бетон, цемент и прочие материалы доставляют на европоддонах.

Они изготавливаются их ольхи, осины, ели, сосны, влажность которых должна быть не меньше 24%. Европоддон, размеры которого соответствуют европейским стандартам (800х1200 миллиметров), состоит из строганных досок. Не следует путать эти поддоны с американским аналогом, размеры которого больше – 100х100 сантиметров.

Все элементы скрепляются ершенными гвоздями, которые обеспечивают высокую прочность. Европоддон, размеры досок которого неодинаковые, состоит из 20 элементов. Общий вес паллета небольшой (10 килограммов), но на нем перевозятся грузы массой до 2,5 тонн. Это достигается за счет того, что шашки размещены, а доски по ширине чередуются правильно.

Финансовый план производства пеллет

Открытие завода потребует больших финансовых вложений. Часто предприниматели, не имеющие возможности вложить крупную сумму, стараются подключить сторонних инвесторов, предлагая им ознакомиться с бизнес планом производства

Грамотный проект обязательно привлечет их внимание. Обусловлено это перспективностью бизнеса, ориентированного на поставку топливных гранул не только в большинство российских городов, но и на европейский рынок

Чтобы рассчитать окупаемость предприятия и возможную прибыль, необходимо принять во внимание множество аспектов, включающих следующие показатели:

- рабочий день – 8 ч.;

- количество рабочих дней в месяце – 22;

- отношение расходов к валовому доходу – 30%.

Сырье стоит около 100 руб. за кубический метр. Для изготовления 1000 кг пеллет расходуется 7,5 м3 опилок, щепы, стружки, лузги.

Стоимость продукции зависит от ее качества (количества примесей в гранулах):

- высший сорт – до 4 500 руб. за тонну;

- пеллеты среднего качества – до 4 000 руб. за тонну;

- низкосортные гранулы – до 3 500 руб. за тонну.

Для дальнейших расчетов нужно вычислить дневную и ежемесячную выручку:

- мощная линия производит 2 тонны пеллет, 16 тонн в день, умножаем на 4 000 (среднее арифметическое стоимости) и на 22 – 1 408 000 руб.;

- оборудование средней мощности выпустит в два раза меньшее количество пеллет – на 704 000 руб.

Себестоимость гранул для топлива составляет 750 руб. за тонну (100х7,5). Расходы на электричество, аренду, зарплату и другие составляют 30% от выручки, или 1200 руб. То есть, с 1 тонны продукта можно получить 2050 руб. чистой прибыли. За месяц сумма составит 721 000 руб.

Наиболее рентабельными считаются фабрики, оборудование которых оснащено электродвигателями или приводами от вала трактора. Мощная линия окупит себя гораздо быстрее, чем та, которая изготавливает до 1000 кг гранул. Последняя окупится в течение 10-12 месяцев.

Оборудование и технология производства стрейч-пленки

Экструдер – главный элемент производственной линии. Остальное представлено компрессором, охлаждающей машиной, устройствами для отбора кромки и утилизации, а также системой, обеспечивающей формирование рулонов. Выпуск стрейч-пленки выглядит так:

- Специальный отсек заполняют исходным материалом в виде гранул.

- Сырье нагревают.

- При достижении нужной температуры нагретая масса подается на головку экструдера.

- На выходе образуется пленка.

Рассматриваемую продукцию различают по видам. Для получения требуемых свойств используют соответствующе оборудование и технологию производства. Выделяют плоскощелевую экструзию и выдувную.

Плоскощелевая экструзия (каст производство)

80% всей производимой стретч пленки производится методом щелевой экструзии. При этом способе стрейч выходит из экструдера в виде бесконечного полимерного полотнища, наматываемого на картонные или пластиковые цилиндрические шпули.

Пятислойная пленка, изготавливаемая по этой технологии, прочно обосновалась на позиции основного производственного стандарта каст пленки. Ее первый слой, ближний к оси втулки, отвечает за адгезивные свойства, следующие два заполняются сополимерами, обеспечивающими растяжение материала, четвертый — силовой каркас, внешний, пятый слой, отвечает за антистатические и антиадгезивные свойства. Толщина СП, изготавливаемой на каст-линиях, варьируется от 10 до 23 мкм. Именно каст-пленка, с ее высокой способностью к растяжению, используется для упаковочных работ.

Стандартная линия по производству стрейч-пленки включает в себя:

- дозатор для регулировки расхода материала;

- экструдер, дополненный плоской головкой;

- охлаждающее устройство;

- смотчик пленки.

Производственный процесс – горячий полив сырья на охлаждающий барабан, что предусматривает следующие технологические этапы:

- Сырье подают в приемник экструдера.

- Синтетическую массу нагревают.

- Выдавливают через плоскощелевую головку на охлаждающий барабан.

- В результате «теплового удара» пленка приобретает прозрачность и прочность на разрыв.

- Готовая продукция наматывается на шпулю. Предварительно неровные и слишком толстые края обрезаются. Образовавшиеся таким образом отходы отправляются на вторичную переработку.

Конструкция плоскощелевой головки – две пластины. Расстояние между ними регулируется посредством термоштифтов. С их помощью задается количество расплава. Для охлаждения материала предусмотрен поливной барабан. Задача этого станка заключается в резком охлаждении расплава. Этим достигается прозрачность продукции. Скорость вращения барабана определяет толщину стрейч-пленки.

Плоскощелевой экструдер для производства стрейч-пленки выгодно отличается от выдувного. Организуется выпуск материала, отличающегося более качественными характеристиками:

- прозрачности, прочности, жесткости;

- равномерной толщины;

- производительности.

Но стартовых вложений при организации бизнеса и покупки оборудования потребуется в 10-15 раз больше, чем при приобретении оборудования для выдувной экструзии.

Производство стрейч-пленки методом выдувной экструзии

Метод выдувной экструзии или коэкструзии появился в 70-ые, одновременно с изобретением ЛПЭНП. Производить пленку этим способом дешевле, чем получать на каст-линиях (плоскощелевая экструзия), но в этом случае характеристики стрейтч-пленки не позволяют использовать ее в качестве упаковочной.

Пленка стрейч, произведенная методом выдувной экструзии, прочная, количество слоев — от 1 до 3-х, но способность пленки к предварительному растяжению не превышает 85%. Ее используют при упаковке сена, потому называют «сенажной». Иногда в ней хранят спрессованные бытовые отходы, которые потом применяют в дорожном строительстве.

Технология производства выдувной экструзией поэтапно:

- Полимер расплавляется и подается в кольцевую головку.

- Распределитель создает условия, когда расплав заполняет доступный объем.

- Образуется заготовка в виде цилиндра. Загоняемый воздух раздувает ее.

- С помощью обдува рукав охлаждается, а затем подается на устройство, где тянущие валики растягивают материал.

- Готовая пленка наматывается на специальный вал.

На выходе получается эластичная пленка, отличающаяся предельной прочностью. Применяется такой материал для упаковки мотков сена на полях (сеннажная пленка), что лишний раз доказывает надежность этого материала. Часто пленку, произведенную выдувным методом, применяют для упаковки пищевых продуктов.

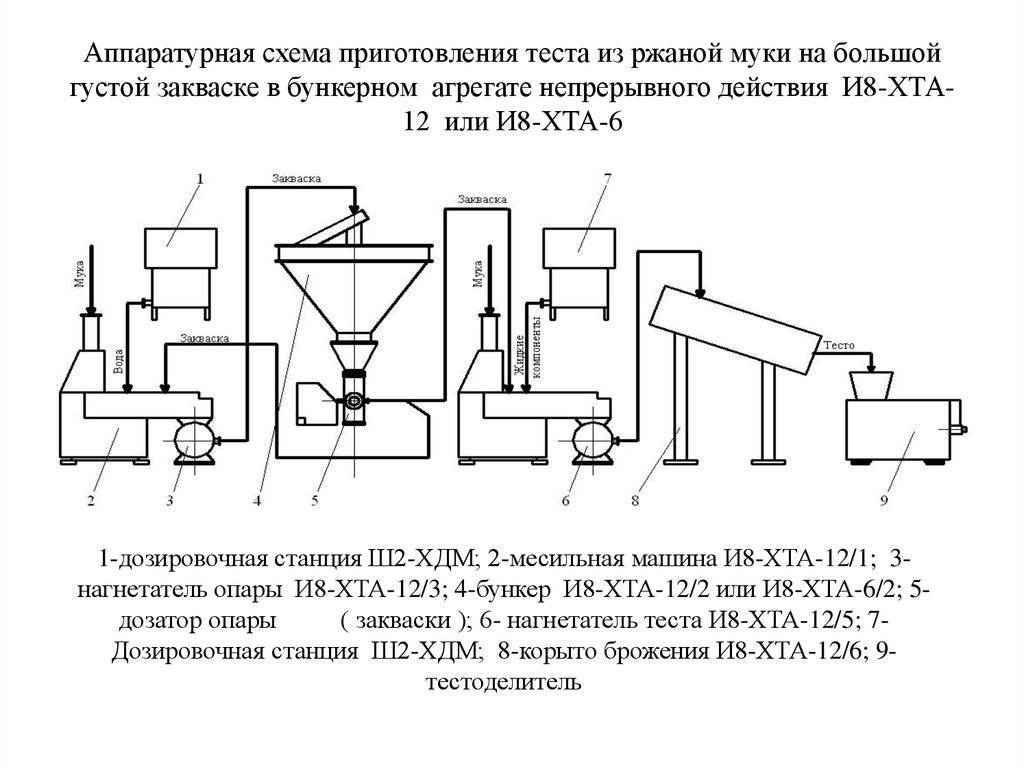

Приготовление и прессование макаронного теста

Макаронное тесто по своему составу является самым простым из всех видов теста (хлебного, бисквитного и т.п.), употребляемого для производства мучных изделий. Главными и в большинстве случаев единственными его компонентами являются мука и вода. Внесение в тесто добавок, по крайней мере, в обычно принятых малых количествах, мало влияет на его свойства и характеристики.

При замесе макаронного теста добавляют гораздо меньше воды, чем при замесе, например, хлебного теста. Это количество составляет примерно половину того, которое могут поглотить основные компоненты муки — крахмал и белок. Поэтому макаронное тесто после вымешивания, условно называемого замесом, представляет собой сыпучую массу увлажненных комочков и крошек, а не связанное пластичное тесто, что обычно подразумевают под этим названием. Уплотненное вязкопластичное тесто получается из этой сыпучей массы после дальнейшей доработки — его прессования под большим давлением в шнековой камере.

Как организовать завод по производству пеллет

Перед зарождением предприятия грамотный бизнесмен переработает несколько бизнес планов и сделает дальнейшие прогнозы на развитие своего завода. Чтобы приступить к постройке личного дела нужно рассмотреть все негативные и положительные стороны производства. И только потом для начала функционирования бизнеса нужно провести аналитику по следующим пунктам:

- Выявить рынки сбыта

- Определить покупателей;

- Оценить примерные риски, затраты, расходы на испорченную продукцию

- Установить стоимость оплаты труда рабочих

- Выявить прямых конкурентов

- Изучить технологию изготовления

- Найти качественное оборудование для закупки

- Организовать помещение, отвечающее всем требованиям

- Найти кадры и пиар-лицо

- Определить стоимость продукции

- Провести набор в логистический коллектив

Бизнес по производству пеллет регистрируется как «ООО Название фирмы». Стоит понимать, что сейчас на рынке больше 150 заводов-конкурентов, поэтому для начала работы нужно чётко обдумать проект и личные преимущества. Чтобы уровень спроса был выше, лучше со временем нарабатывать базу за границей, чтобы получить сертификат на международную торговлю. Иностранные рынки более востребованы к русским древесным пеллетам, из-за нехватки сырья в своих странах. Востребованные предприятия сбывают за границу (экспортируют) пеллеты по 300 евро за тонну продукции. На сегодняшний день, это лучший показатель на рынке.

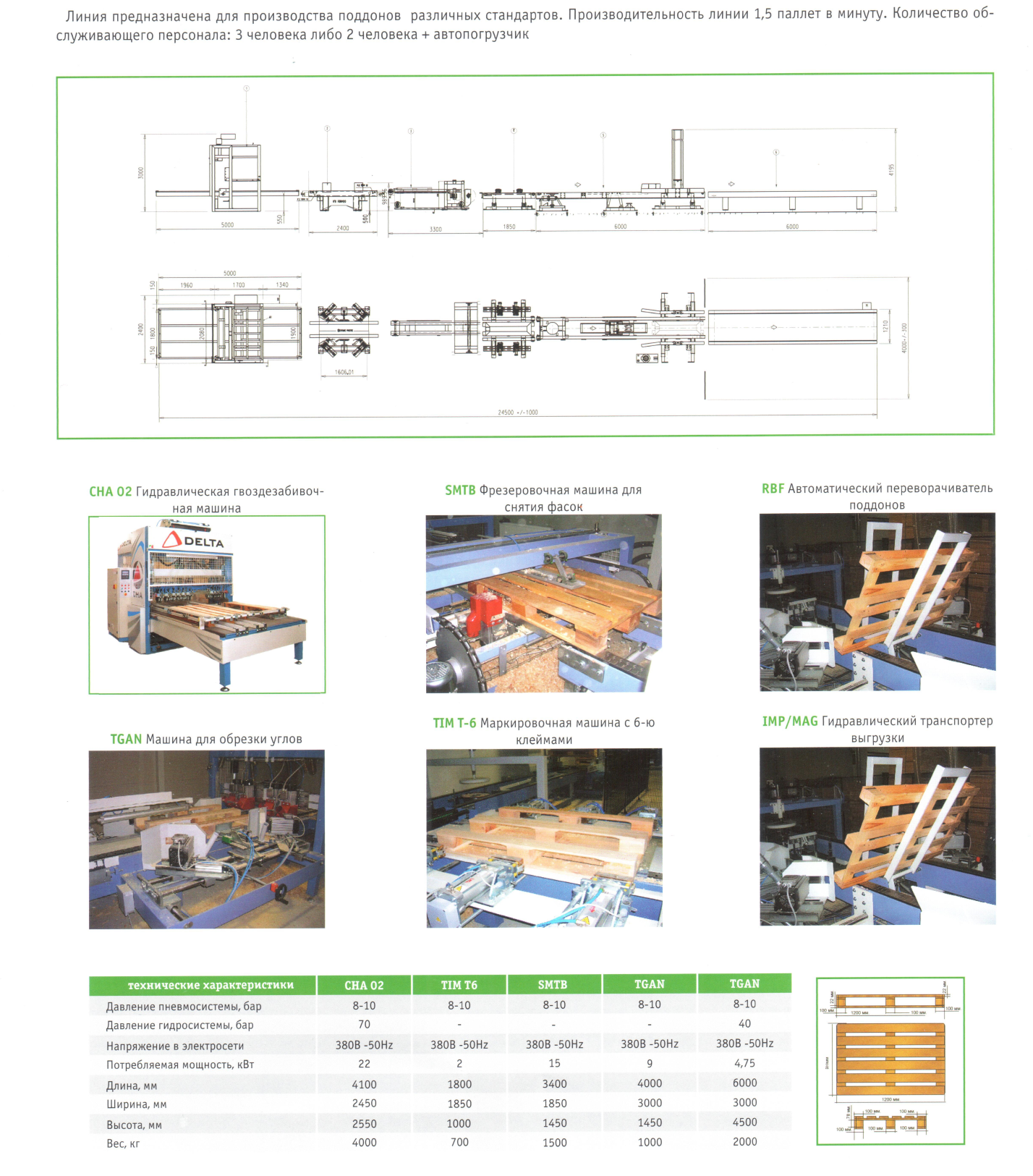

Конструкция и виды поддонов

Деревянные паллеты производятся согласно двум основным стандартам:

- ГОСТ 9557-87 — соответствует документу по производству европоддонов UIC 435-2. Регламентирует изготовление изделий размером 800х1200 мм, 1000х1200 мм. Настил формируется из пяти досок размером 145х22 мм и 100х22 мм, зазор между ними должен составлять до 45 мм. Доски укладываются поочередно: широкая, узкая, широкая и т.д. Размер шашки в центре — 145х145х78 мм, по краям — 100х145х78 мм. Для крепления применяются винтовые и ершеные гвозди — 2,5х55 мм, 3,5х70мм или 3,5х90 мм. Большим спросом пользуется поддон размером 800х1200х144 мм, изготовленный по данному стандарту.

- ГОСТ 9078-84 — документ, который описывает общее изготовление деревянных поддонов. В нем установлены размеры стандартных паллет: 1200х800 мм и 1200х1000 мм. Конкретные размеры досок, зазоров и гвоздей не указаны.

Производство паллет размером 1000х1200х144 мм по ГОСТ 9557-87 соответствует финскому стандарту. На территории РФ пользуется меньшим спросом по сравнению с поддонами размером 800х1200х144 мм.

Для транспортировки различной продукции используют следующие виды поддонов:

- паллеты для одноразового применения. Изделия производятся под конкретный вид товара (груза), стандарты при изготовлении не соблюдаются;

- однонастильные или двухнастильные. На поддонах можно размещать груз только с одной или двух сторон;

- разборные и неразборные;

- двухзаходные и четырехзаходные для автоматической погрузки.

При отправке груза в страны Евросоюза деревянные поддоны должны пройти фитообработку. Один из методов — нанесение на древесину бромистого метила. В качестве подтверждения у производителя в наличии должен быть соответствующий сертификат. Для использования паллет на территории РФ данное условие соблюдать не обязательно.

Стандарты производства деревянных поддонов: ГОСТ 9557 87 и другие

В России при изготовлении поддонов руководствуются двумя основополагающими документами: ГОСТом 9557-87 и ГОСТом 9078-84. При этом последний ГОСТ описывает лишь самое очевидное: поддоны должны быть сделаны из дерева и в соответствии с установленными размерами (120х80 и 120х100 см).

Что касается ГОСТа 9557-87, то он на 95% схож с европейским стандартом UIC 435-2: толщина, допуски, припуски, гвозди, фаски. Единственное отличие – это отсутствие в российских нормах клейм EPALи EUR, т.к. отечественное производство пока не прошло сертификацию. При соблюдении этого ГОСТа получаются аналоги европоддонов, называющиеся БК – то есть без клейма.

Преимущества и риски бизнеса по переработке опилок

Решив организовать производство по переработке отходов древесины, нужно объективно оценивать плюсы и риски этого бизнеса. К достоинствам производства относят:

- Большой выбор перерабатывающего оборудования, с возможностью приобрести новые технологические линии или взять недорогие б/у установки-полуавтоматы.

- Простая технология и отсутствие необходимости проводить специальное обучение рабочего персонала.

- Низкая цена сырья, которое при условии регулярного самовывоза можно даже получить бесплатно.

- Широкий рынок сбыта, возможность долгосрочного сотрудничества как с частными лицами, так и организациями, потребляющими переработанные опилки в производственном процессе.

Среди сложностей такого производства — сезонность работ, если речь идет о переработке опилок в топливо, а также зависимость от сырьевой базы. Поэтому специалисты советуют регистрировать бизнес после заключения контракта с поставщиками сырья и оптовыми покупателями готовой продукции. Также нужно быть готовым к высокой конкуренции на топливном рынке.

Покупка более дешевого б/у оборудования имеет имущественные риски – поломка установок станет причиной остановки производства. Поэтому стоит предусмотреть возможность оперативного выполнения ремонтных работ и хранить на складе ходовые запчасти.

Разновидности сырья используемого в процессе производства

Для качественного производства в качестве первичного сырья применяется материал только предварительно подготовленный, то есть древесные материалы, очищенные от сучков и коры. В том случае если рассматривать виды пиломатериалов, то можно сказать что хвойные породы используются для несущей конструкции. Лиственные породы для внутренних отделочных работ, как в промышленном, так и в бытовом помещении.

Если рассматривать по стоимости, то самым дешевым вариантом будет – тополь, а также берёза. Не намного дороже будет сосна или же лиственница.

Самой лёгкой по своей массе по праву считается – берёза, так же она имеет очень красивый внешний вид и доступную цену за счёт чего и завоевала высокую популярность среди покупателей. Что касается лиственницы, то она имеет хорошую устойчивость к влаге и тем самым защищена от возникновения грибка и плесени.

Материал — берёза

Конечно же, есть ещё бук и дуб их применение в основном скоординировано на напольных покрытиях и массивной мебели. Сосна применяется достаточно редко из-за содержания большого количества смол, которые довольно быстро воспламеняются, но в этот же момент в процессе обработки сосне попросту нет равных.

Конструкция и виды деревянных поддонов

Изготовление деревянных поддонов не требует уникального оборудования и сложных технологических операций. Их конструкция понятна с первого взгляда: несколько досок, связанных деревянными кубиками-шашками и закрепленных специальными гвоздями. Крепежи называются «ершоны» и похожи на гибрид самореза и гвоздя.

Существует несколько типов паллет:

Одноразовая тара, созданная под определенный тип груза без соблюдения стандартов.

Разборные и неразборные конструкции. Первые применяют при транспортировке автопокрышек и еще в нескольких сферах, вторые распространены повсеместно.

С одно- и двухсторонним размещением груза.

С возможностью автоматической погрузки с 2 или 4 сторон (двухзаходные и четырехзаходные).

Наибольшим спросом пользуется неразборный поддон, созданный по европейскому стандарту – европоддон размером 800х1200х144 мм. Немного меньший успех имеет изготовленный по ISO2 «финский» размером 1000х1200х144 мм.

Согласно ГОСТ 9557-87 настил состоит из 5 досок 145х22 мм и 100х22 мм. Доски укладываются с зазором до 45 мм поочередно – широкая, затем узкая. Крепятся при помощи 9 шашек. Центральные кубики имеют размер 145х145х78, крайние – 100х145х78 мм. Конструкцию соединяют ершеные или винтовые гвозди 2,5х55 мм, 3,5х70мм или 3,5х90 мм.

Положительные и отрицательные качества

Тенденция используемой в процессе строительства доски или другого материала не уменьшается уже на протяжении долгих лет. Применялся материал данного типа для строительства домов, церквей, бань или же другого типа хозяйственных построек. То есть производство и применение различных пиломатериалов началось уже очень давно, так как человек был окружен многочисленными изделиями именно из таких материалов. И вот в нынешнее время тенденция не снизилась, а изготовлению изделий из таких материалов уделяют всё больше внимания, за счёт чего они постоянно совершенствуются.

Положительные качества

- Высокая несущая способность притом, что вес является небольшим;

- Даже учитывая высокую прочность, материал отличается простотой и легкостью в процессе обработки;

- Простота и лёгкость в процессе монтажных работ;

- За счёт своего натурального происхождения такой древесиной производят внутренние обшивки в помещениях, так как материал экологически чистый и безопасный для здоровья человека;

Внутренняя отделка

- В процессе обработки не нужно проводить длительные дорогостоящие дополнительные работы;

- Красивый внешний вид;

- Хороший запах, благодаря которому создаётся благоприятный внутренний климат внутри помещения;

- Разнообразие форм и размеров;

- Доступная стоимость.

Отрицательные качества

- Быстрое воспламенение при контакте с открытым огнём;

- Разрушение поверхности под воздействием грибка и плесени;

- При длительном контакте с водой или же воздействии высокой влажности начинается необратимый процесс гниения.

Подбор персонала

На начальном этапе или при мелком производстве, сборку поддонов можно осуществлять самостоятельно. Процесс не требует специальных технологических знаний, поэтому не вызовет затруднений. Один человек в день может собрать 70–90 изделий. При увеличении объемов поставки можно дополнительно нанять 1–2 человек.

При использовании автоматической линии для производства паллет штат рабочих должен составлять — 9–10 человек:

- 3–4 мастера по сборке изделий;

- 5–6 рабочих для осуществления торцовки, сортировки и погрузочно-разгрузочных работ.

Персонал в таком количестве может производить 500–550 поддонов в день. Несложный технологический процесс изготовления паллет позволяет нанять малоквалифицированных рабочих.

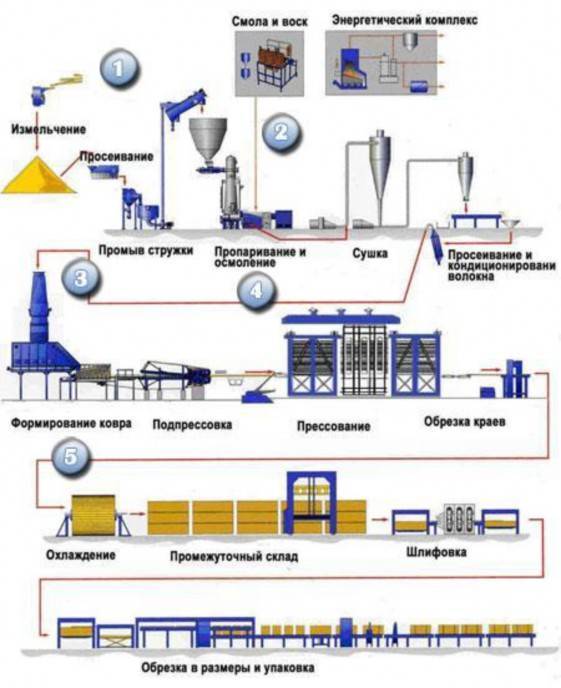

Основные этапы производства

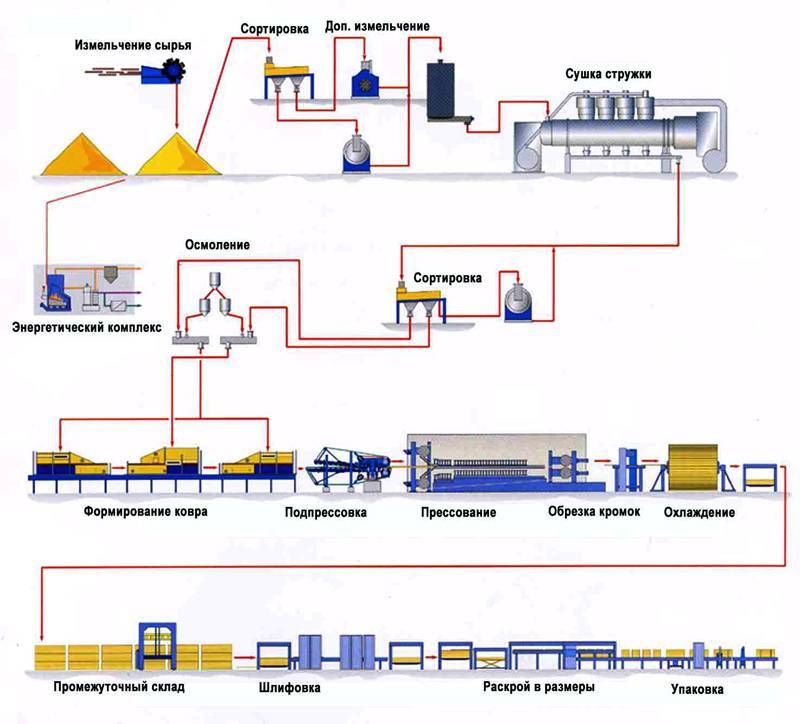

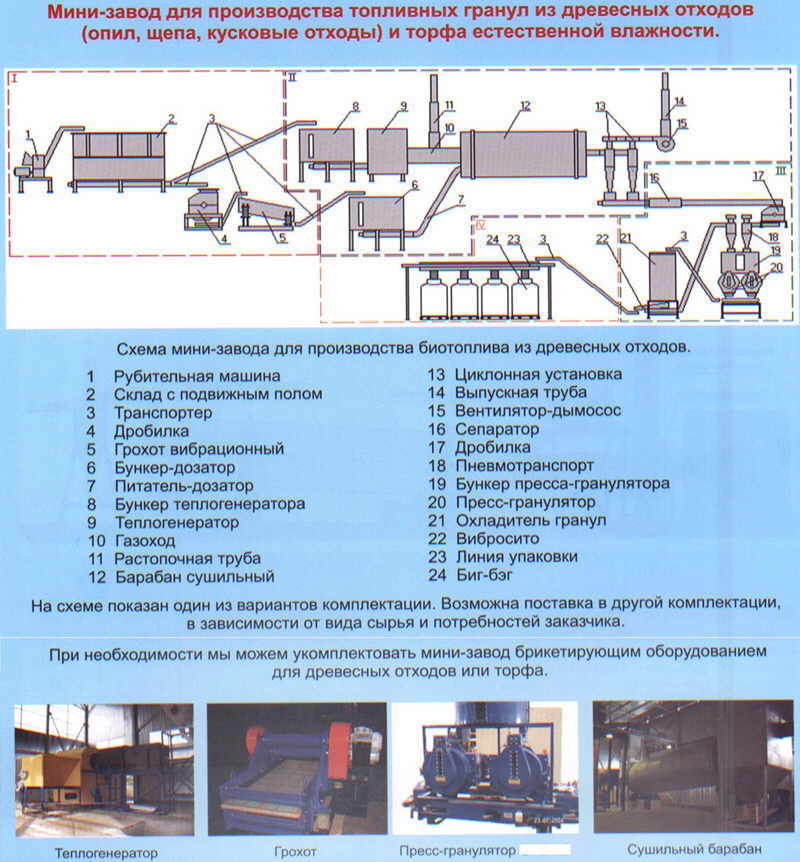

С увеличением спроса на альтернативные виды топлива неизбежно возрастает интерес к технологическому процессу изготовления евробрикетов. Линия для производства паллет включает в себя несколько основных циклов.

На первом этапе происходит начальное дробление исходных материалов в специальных дробилках. Подготовленное и взвешенное сырье измельчается до частиц объемом не более одного кубического сантиметра каждая.

Полученные полуфабрикаты помещаются в сушилку барабанного или ленточного типа. Цель процесса – снижение влажности до уровня 8-12%. Затем происходит повторное дробление до более мелкого состояния частиц – муки. Для этого используют молотковые мельницы.

Высушенные компоненты помещаются в смесительные емкости, где смачиваются водой до определенной степени кондиционирования. Этот этап является очень важным звеном в общей цепочке производственного процесса, потому что от показателя влажности зависит степень дальнейшего склеивания сырья.

Пресс – это главный станок для производства паллетов. Увлажненная мука попадает под прессующие вальцы, которые продавливают ее через круглые отверстия матрицы при высокой температуре. Выходящие из отверстий пеллеты обрезаются специальным статичным ножом на маленькие брусочки.

Горячие гранулы незамедлительно отправляются через рукав кожуха пресса в охладительную колонку. Здесь происходит охлаждение пеллет и отсеивание излишков муки.

На последней стадии процесса происходит просеивание и упаковывание готовых гранул.

Потенциальные клиенты бизнеса по изготовлению паллет

Розничная торговля поддонами не принесет финансового успеха, ведь окупаемость такого бизнеса будет составлять много лет. Если вы рассматриваете производство поддонов как бизнес, даже при ручной сборке и маленьких объемах ориентируйтесь на крупных клиентов:

региональные и международные транспортные компании;

оптовые и розничные рынки любого профиля;

сети супермаркетов и торговые центры;

строительные компании;

масштабные склады, предоставляющие услуги аренды помещений и техники;

любые производства, которые нуждаются в подобной таре для перевозки (мебельные, станкостроительные, стекольные, электробытовые);

тепличные и фермерские хозяйства, в том числе небольшие.

Все эти потенциальные покупатели заинтересованы в беспрерывной поставке однотипной продукции. В основном они не могут позволить себе использовать паллеты больше нескольких раз подряд, так что можно обеспечить себя клиентурой на несколько лет вперед, подписав контракты с несколькими компаниями.

Способы изготовления поддонов

Ручное (неавтоматизированное) производство палет отличается низкими уровнями производительности и качества.

Изготовление деревянных палет основано на использовании самого дешевого сырьевого материала – несортовой древесины. Чернолесье, обрезки и дешевую доску найти несложно.

Ручное изготовление поддонов не требует специальных навыков. Для выполнения несложных работ всегда можно найти рабочих. Их низкая квалификация не предполагает высокой оплаты труда (в среднем 10–30 руб. за 1 палету). Штат достаточно укомплектовать 3–4 мастерами (сколотчиками) и 5–6 подсобными рабочими (для торцовки, сортировки, погрузки, разгрузки).

Упрощенная технология позволяет открыть мини-цех даже в гараже. Старт может осуществляться с минимальными финансовыми затратами. Еще меньше вложений на начальном этапе потребует не производство, а ремонт и перепродажа палет.

Полуавтоматизированное производство

Налаживание полуавтоматической линии предполагает использование вспомогательного оборудования. Для повышения эффективности сборки деревянных палет требуется специальный стол. Он должен иметь ограничители длины и ширины, специальные пазы для фиксации шашек (бобышек). Для 1 рабочего с пневмомолотком (гвоздезабивным пистолетом) потребуется несколько подсобников. За смену такой коллектив способен изготовить около 200 палет.

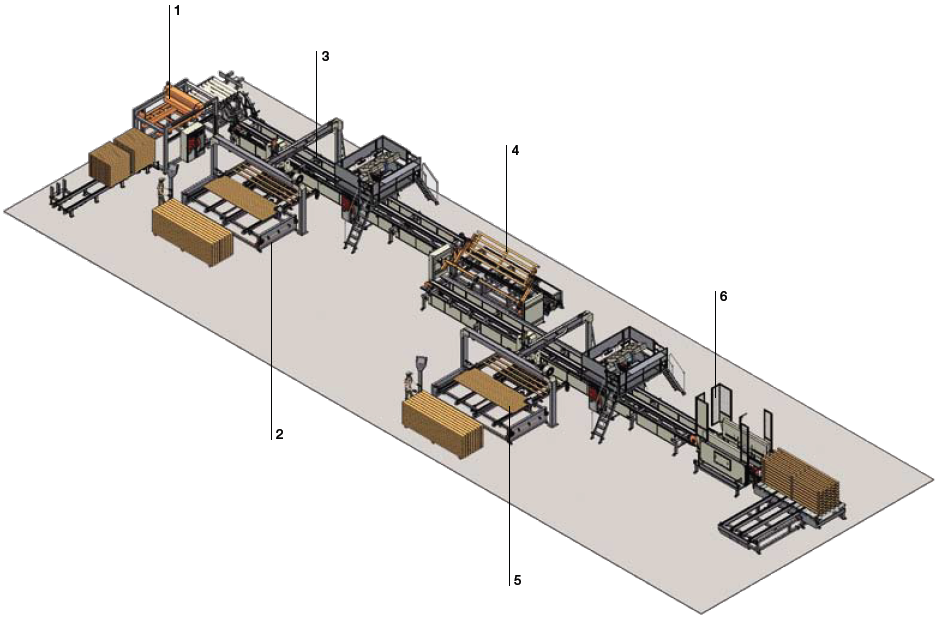

Автоматизированное производство

Наибольшей производительностью отличаются автоматизированные линии.

Станок с использованием 2 гвоздезабивных агрегатов за 1 минуту выпускает 5–7 поддонов (300–420 палет в час). Для успешного технологического процесса потребуется 5–6 операторов, 2–3 водителя погрузчиков. Рекомендуется к использованию предприятиям среднего и высокого уровней производительности.

Автоматизированные линии гарантируют выпуск качественных поддонов. Однако высоки затраты на приобретение такого оборудования (приблизительно 90000–145000 евро). Но в итоге установка автоматизированного оборудования для производства деревянных поддонов как бизнеса приводит к ощутимой выгоде.