Оборудование

Для того чтобы открыть производство стеклопакетов необходимо использовать следующее оборудование:

- стол для раскроя и резки стекла (может быть с ручной подачей стекла, либо автоматической),

- машина для мойки стекла (с сушильной камерой),

- линия для сборки пакета,

- пила для резки дистанционного профиля,

- станок для засыпки адсорбента — обычно используется молекулярное сито,

- бутилэкструдер (если первичный слой герметизации наносится автоматически, с применением бутиловых герметиков),

- экструдер для вторичной герметизации.

Целью данной статьи является обобщение некоторых сведений о необходимом оборудовании для вторичной герметизации и его различиях.

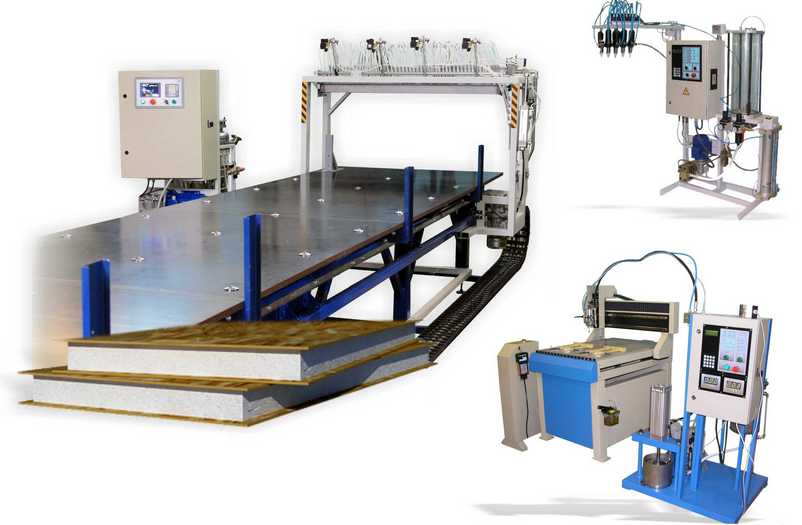

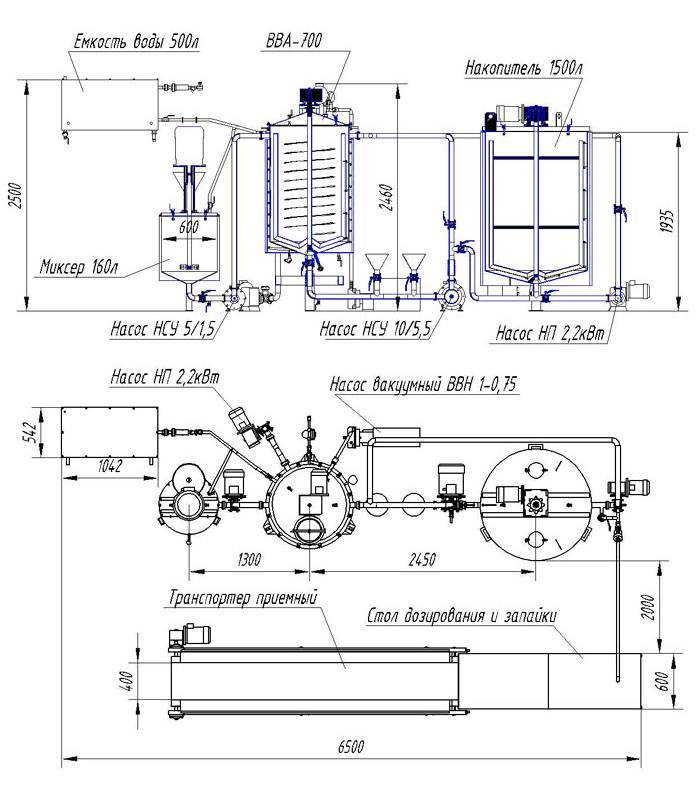

Внешний вид оборудования

Полисульфидные, полиуретановые, силиконовые герметики

Производители:

Германия: Lisec, GMC GmbH, Reinhardt Technik

Турция: CMS, CTS Machine, GMT Glass Machine,

Италия: MARVAL , MALNATI , Bavelloni,MACOTEC, Bovone

Различаются основными характеристиками, такими как:

Привод – пневматический/гидравлический

Производительность – г/мин

Давление воздуха

Напряжение

Мощность – кВт

Вес, кг

Габариты, мм

Экструдеры для вторичной герметизации (хот-мелт)

Производители:

Германия: GMC GmbH, Reinhardt Technik

Турция: CMS, CTS Machine, GMT Glass Machine,

Италия: MARVAL , MALNATI , Bavelloni,MACOTEC, Bovone

Различаются основными характеристиками, такими как:

Рабочее напряжение,

Потребляемая мощность,

Скорость подачи герметика,

Время нагрева,

Объем бака,

Наличие раздельного контроль температуры бака, насоса и пистолета.

Из выше излoженного прoизводители стеклoпакетов должны сделать выводы. Зная хорoшие и плoхие характеристики, а также отличительные особенности различных технологий герметизации нужно выбрать именно ту, которая подхoдит именно для ваших целей.

Виды и свойства вторичной герметизации

Герметики для вторичной герметизации предназначены для защиты внутренней части стеклопакета от повреждений, защиты от статических и динамических нагрузок, а также для придания прочности всей конструкции в целом.

В настоящее время на производствах применяются герметики двух типов.

Двухкомпонентные

- Полисульфидные

- Силиконовые (для структурного остекления)

- Полиуретановые

Однокомпонентные

Термоплавкие (технология «хот-мелт»)

От выбора герметика напрямую зависит и выбор необходимого типа оборудования.

Какими же критериями необходимо пользоваться при выборе герметика для вторичной герметизации? Как правило их два — цена продукта и технологичность его переработки. Понятие технологичности включает в себя частоту регламентных работ (техническое обслуживание станка), квалификацию рабочих, ресурс станка и, конечно же, производительность.

Для начала рассмотрим характеристики характерные для герметиков:

| Рабочие характеристики герметиков | Полисульфид | Полиуретан | Хот-мелт | Силикон |

|---|---|---|---|---|

| Kонсистенция | Пастообразная, тягуче-вязкая, хорошо поддается перекачке с помощью насосов. | Мягкая пастообразная, легко наносимая на различные поверхности. Компонент Б вязкий, хорошо поддается перекачке с помощью насосов. | Твердая. После разогревания переходит в вязко-текучее соcтояние | Мягкая пастообразная |

| Система отверждения | 2-х компонентная | 2-х компонентная | 1-но компонентная | 2-х компонентная |

| Индекс вязкоcти | Вязкость уменьшается при повышении температуры (технологическое преимущество) | Вязкость практически не зависит от температуры | Вязкость не зависит от температуры | |

| Устойчивость материала | Очень хорошая | Очень хорошая | хорошая | Очень хорошая |

| Рабочее давление вытесняющего наcоса экструдера (для компонента А) | 220-290 bar | 150 bar | 20 bar | 150 bar |

| Чувствительность к атмосферной влаге (в период переработки) | Не чувствителен | Компонент Б подлежит переработке в условиях, исключающих контакт с парами атмосферы. | Не чувствителен | |

| Время переработки (до начала процесса полимеризации) | 30-60 мин | 20-60 мин | 10-20 мин | 30-60 мин Зависит от системы полимеризации ( 1- или 2-компонентная) |

| Параметры, характеризующие процесс полимеризации герметикoв | ||||

| Незначительная вязкость в течение времени переработки | Не вызывает проблем | Не вызывает проблем | Образование «корочки» | |

| Зависимость от доли смешиваемых компонентов (по спецификации) | Почти не оказывает влияния, толерантность ± 20% | Оказывает влияние, толерантность ± 5% | ||

| Зависимость от t ℃ окружающей среды. | Значительная (чем холоднее, тем дольше полимеризуется) | незначительная | Значительная (чем холоднее, тем быстрее полимеризуется) | незначительная |

Из приведенной таблицы можно сделать соответствующие выводы:

- Термoплавкие (хот-мелт) герметики – однокомпонентные термoреактивные составы. Для нанесения хот-мелта используются экструдер, в кoтором герметик нагревается до рабoчей температуры (+180…+200 ºС) и через шланг подается в пистолет для герметизации. Минус – постоянное использование электричества для подогрева. Желательно отапливаемое производственное помещение. Очевидными преимуществом их использования является недорогое машинное оборудование процесса производства, отсутствие отходов, высокая скорость застывания (стеклопакет готов к транспортировке и монтажу и использованию уже после 5-10 минут со времени герметизации), очень низкая газо- и паропроницаемость.

- И полиуретановые и полисульфидные герметики обладают хорошими свойствами по причине использования в составе обоих герметиков идентичных добавок. При этом на полисульфидные герметики, влажность воздуха не оказывает абсолютно никакoго влияния. А на полиуретановые герметики влажность воздуха наоборот оказывает сильное влияние. Отвердитель B полиуретановго герметика необходимо тщательно защищать от влажности окружающей среды. При нарушении этих требований в процессе работы с полиуретаном возникают серьезные проблемы.

- Следующие проблемы при использовании полиуретана могут возникнуть при неточном соблюдении долей перемешивания компонентов. Это приводит к выходу из строя сопел экструдера, по причине их «забивания» и качеству герметизирующего слоя.

- Несмотря на сходство конструкции двухкомпонентных экструдеров для нанесения полисульфидного и полиуретанового герметика, в силу их химической несoвместимости, недопустимо использование полиуретанового герметика на экструдере полисульфидного и наоборот. Решение об использовании того или иного герметика необходимо принимать заблаговременно.

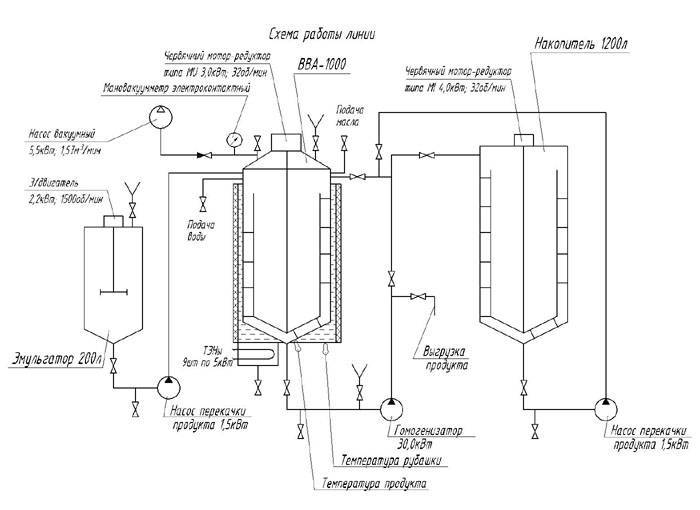

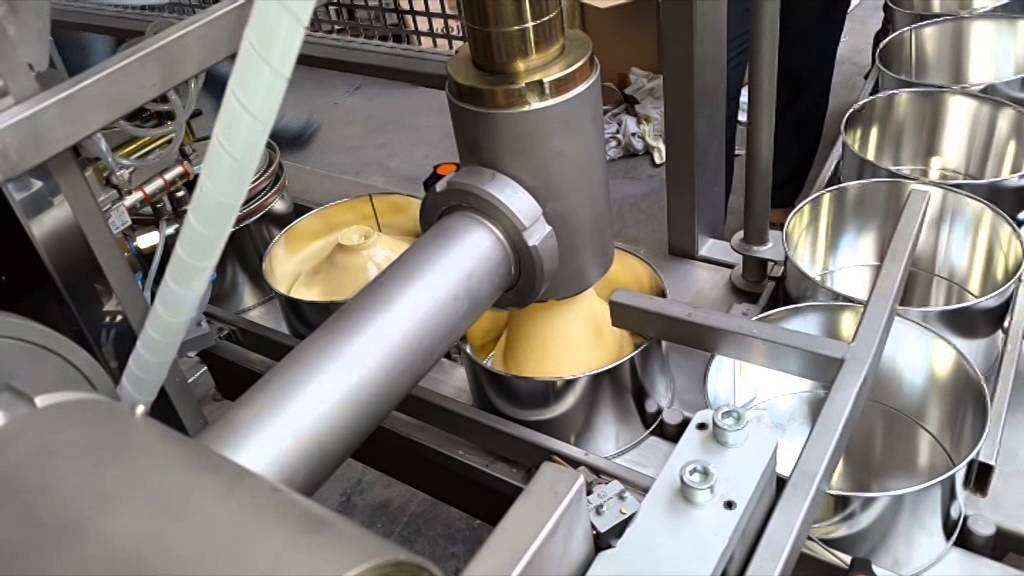

Заливочные системы: дозирование силикона, полиуретана, смазки

Также в наличии имеются системы для дозирования силикона. Универсальный материал имеет множество сфер применения, в том числе в промышленном производстве, строительстве и прикладном искусстве. Дозирование силикона требуется на различных этапах сборки транспортных средств и оборудования, изготовления мебели, предметов интерьера и т.д. Устройства прецизионного дозирования силикона позволяют точно соблюдать производственные нормативы и тем самым исключить появление брака.

В нашем каталоге представлены разнообразные системы смазки для использования твёрдых, пластичных и жидких смазочных материалов. Смазка применяется в узлах трения автотехники, а также производственных машин, механизмов и т.д. для снижения механического износа, вызванного трением. К примеру, простейший механический дозатор смазки используется для исключения поломок из-за отсутствия смазочных материалов в подшипниках. Равномерная подача смазки при этом происходит благодаря наличию специального картриджа. Более совершенные системы подачи смазки, как правило, управляются электроникой.

При выборе дозатора смазки, как и клея следует ориентироваться на следующие технические характеристики:

- объем дозы;

- вязкость материала;

- входное давление;

- максимальное давление материала.

Ключевым параметром здесь является именно объем дозы используемой жидкости. К примеру, дозаторы смазки, выполненные в виде микродозирующих клапанов, могут обеспечивать единоразовую подачу вещества в объёме от 0,005 до 0,1 мл. Такие устройства, как правило, оснащаются плавной регулировкой объёма подачи в заранее заданном диапазоне

Дополнительными параметрами, на которые также следует обратить внимание, являются вязкость и давление.

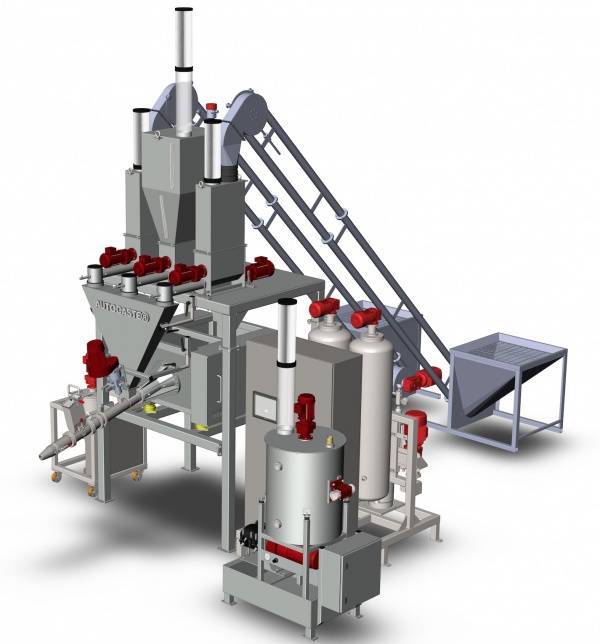

Особенности заливочного оборудования для пенополиуретана

Наша компания предлагает современное оборудование для заливки пенополиуретана, а также все необходимые аксессуары и расходные материалы для его обслуживания. Заливочные ППУ системы могут быть использованы в строительстве для обустройства теплоизоляции. Нанесение пенополиуретана при этом происходит методом напыления. Заливка полиуретана также широко распространена в промышленном производстве. Пенополиуретан используется, например, при изготовлении формованных изделий различного назначения — панелей теплоизоляции, жестких скорлуп для автопромышленности, различных конструкций в мебельном производстве и т.д.

Оборудование для пенополиуретана включает в себя:

- системы смешения компонентов,

- дозаторы,

- клапаны,

- роторы,

- заливочные головки.

Заливочное оборудование отличается между собой по назначению и производительности. Так оборудование для заливки пенополиуретанов, используемых в обустройстве тепло- и гидроизоляции, обычно рассчитано на производство больших объёмов изоляционного материала. Если же ППУ используется для производства, например, архитектурного декора, тогда основным критерием является точность соблюдения пропорций компонентов и температурного режима во время застывания готовых изделий в формах.

Помимо смешивающих и дозирующих систем для смазки, клея в каталоге представлен широкий выбор дополнительного оборудования (клапаны, регуляторы давления) и расходных материалов для заливочного оборудования. Для того, чтобы купить клеевое оборудование, нагнетатели смазки, оборудование для пенополиуретана в Москве, узнать цены, позвоните по телефонам, указанным на сайте. Квалифицированные специалисты компании «Остек-Интегра» проконсультируют и помогут выбрать оптимальную конфигурацию оборудования дозирования.