Наем рабочих

Линию по производству обоев могут обслужить 17 человек, работающих посменно. Средняя заработная плата работников — около 28 тыс. руб. Дополнительно к работе привлекается мастер по гравировке, дизайнер, бухгалтер, менеджер по снабжению и сбыту, управляющий. ФОТ составит 616 тыс. руб.

Прочие расходы — это отчисления в социальные фонды, налоги, расходы на рекламу, расходы на оплату коммунальных услуг. Средний размер — 300 тыс. руб.

В итоге выходит ежемесячная сумма расходов 3 028 000 руб.

Доход от продажи обоев составляет 3 360 000 руб. Прибыль предприятия равна 332 тыс. руб. ежемесячно.

Если учесть, что цена производственного комплекса составила 8 млн 166 тыс. руб., затраты на оформление — 14 000 руб., расходы на ремонт (условно) — 250 тыс. руб., то окупаемость проекта условно составит 2 года 2 месяца.

Результатом усилий станет налаживание эффективной производственной линии по изготовлению продукции, пользующейся постоянным спросом и приносящей хорошую прибыль.

Оцените страницу: 3 оценок, среднее: 4,00

- #: Бизнес для мужчин

- Производство

- Стройматериалы

Производственное помещение и оборудование

Размеры требуемого помещения зависят от планируемых производственных объёмов. В среднем площадь цеха должна составлять от 200м2, здесь в две смены будут работать примерно 15 работников.

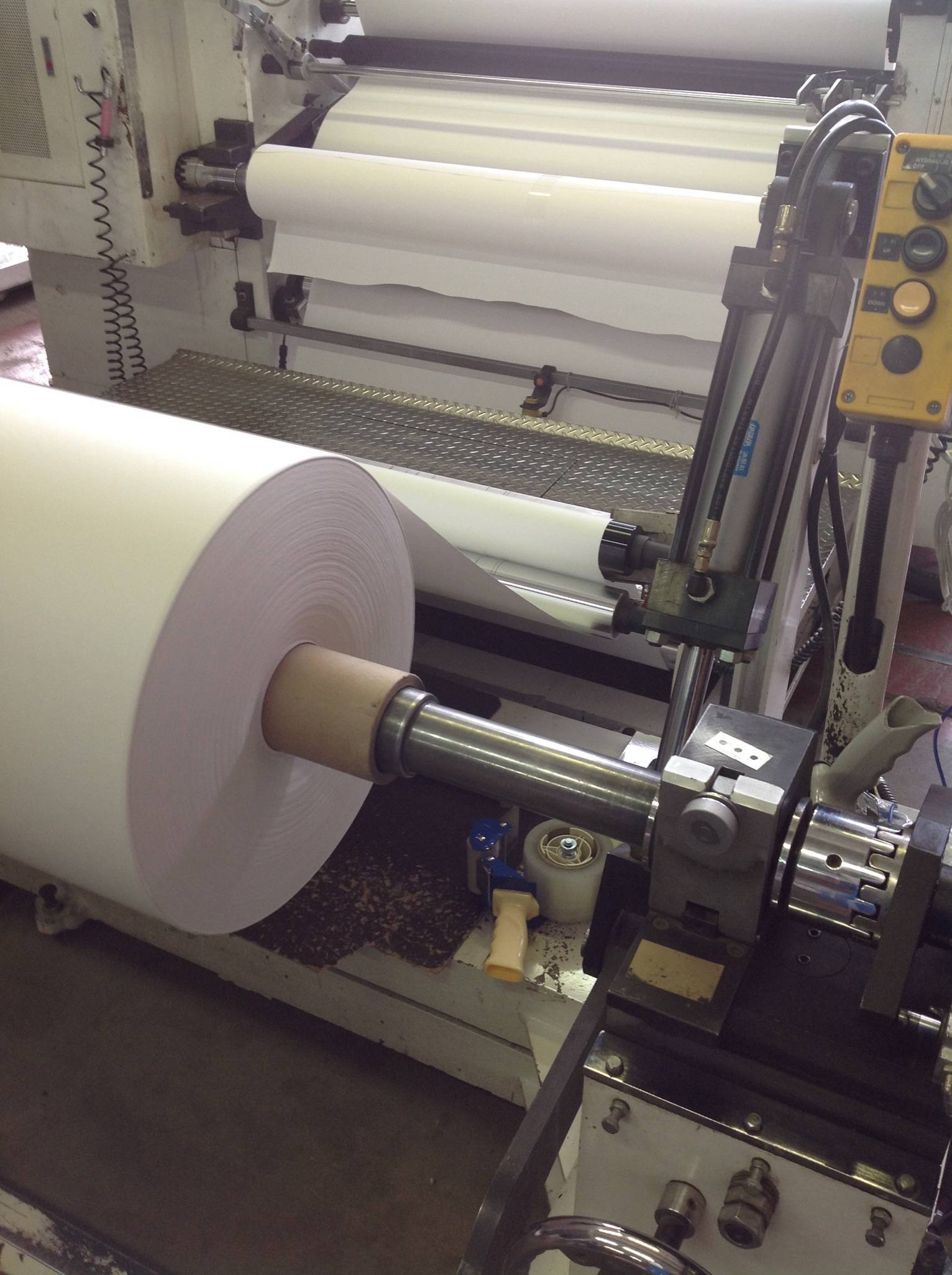

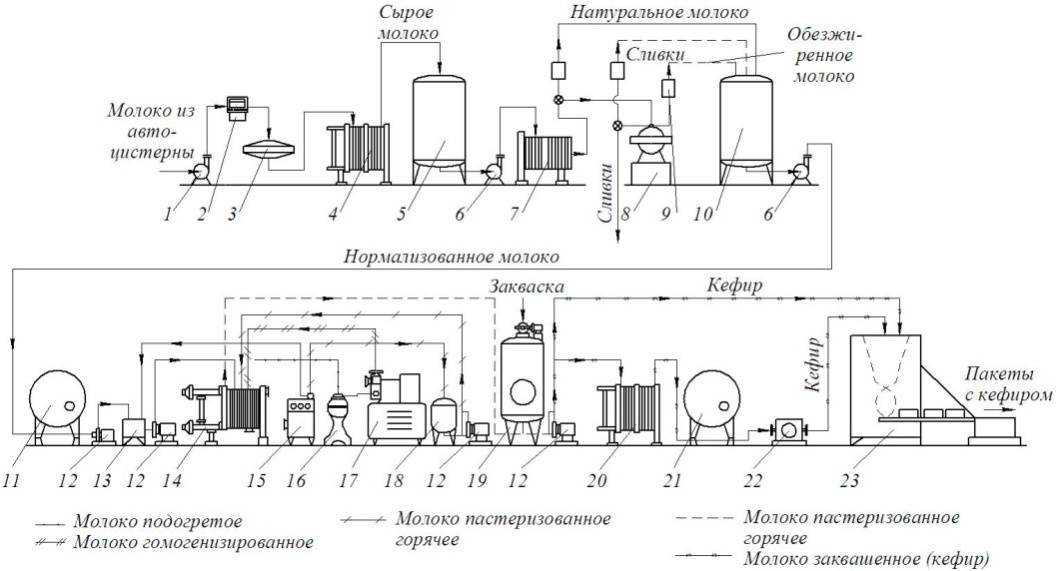

Изготовление обоев потребует наличия специального оборудования, которое будет готовить сырье – основу для обоев, затем наносить рисунки, рельефы, а также проводить скручивание в рулоны и упаковывать готовую продукцию.

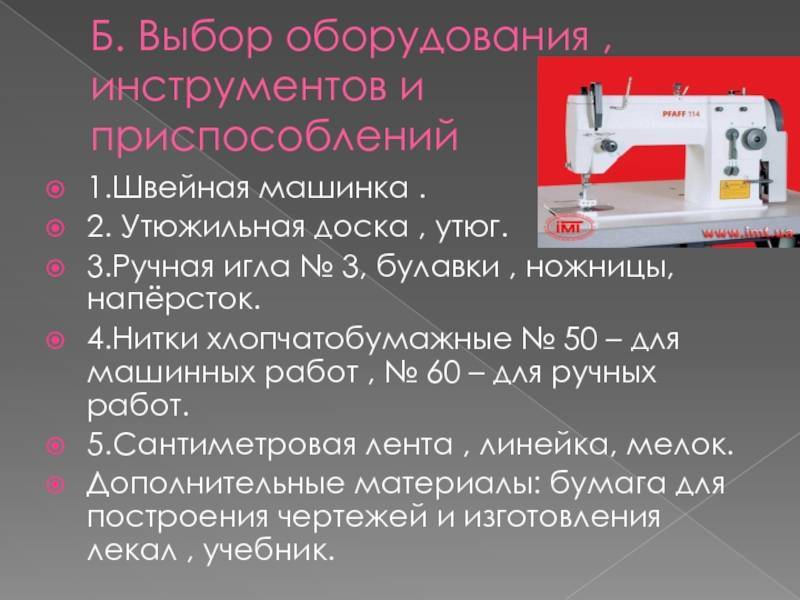

Поэтому производственная линия включает в себя:

- Устройство для непрерывного процесса печати.

- Кондиционеры, необходимые для снижения уровня влаги в сырье.

- Механизм для покрытия внешнего слоя готового материала специальными скрепляющими веществами.

- Специальное устройство сушки обоев после печати, чтобы не переносить влажные обои с места на место.

- Устройство для поворота, чтобы не переворачивать изделие вручную. Намного проще и быстрее этот процесс проводится механическим способом;

- Камеру для просушки.

- Каландр (используется для нанесения рельефных оттисков и т.д.).

- Станок, который обрезает неровности и лишние части.

- Упаковочную установку для скручивания в рулоны и упаковки готовых обоев в полиэтилен.

Приобретение или аренда данного оборудования позволит производить материал высокого качества и обеспечит непрерывное производство.

Сдерживающие факторы при открытии бизнеса

Собственное производство OSB налажено в России сравнительно недавно. До того основной объем такого материала составляли европейские поставки. Отмечают ряд сложностей развития такого бизнеса в России:

необходимость конкурировать с зарубежными компаниями, которые давно на рынке;

потребность повышения качества местной продукции, важно превзойти другие предприятия по данному критерию;

ввиду того, что данная отрасль считается развивающейся на территории РФ, многие нюансы остаются скрытыми от производителей, нужно постоянно повышать квалификацию сотрудников и совершенствовать технологию изготовления ОСБ.

Щепа для производства OSB

Щепа для производства OSB

Наем персонала — без кого не обойтись

Важным и ответственным шагом является наем рабочих в штат и организация их работы. Необходимый персонал – это квалифицированные работники (примерно 5-10 человек) с опытом работы, также на производстве должен быть: грузчик, технолог, техник, который будет следить за исправностью и работой производственной линии, а также бухгалтер и уборщица.

Таким образом, организация собственного бизнеса по изготовлению обоев – весьма трудоёмкий процесс, требующий существенных вложений средств.

Правильная организация производства, изучение рынка и опыта других предпринимателей – это всё позволяет сделать производство весьма прибыльным.

Сколько можно заработать – будет зависеть исключительно от производительности купленного оборудования, правильной рекламы и разработанной маркетинговой вашего предприятия.

Технологический процесс изготовления обоев

Создание обоев является очень сложным процессом, который состоит из множества различных операций. В них входит не только сам процесс создания как таковой, но и анализ спроса определенного вида обоев на том или ином рынке сбыта. Так, например, если обои из винила розового цвета не пользуются популярностью на рынке Днепропетровска, или скажем, Ярославля, то нет смысла их туда и завозить. Если они не нужны и на других рынках, то нет смысла и в их производстве в целом.

Оборудование для производства обоев достаточно дорогое, и немногие предприятия могут позволить себе эксплуатировать его для изготовления нерентабельного вида обоев. Существует множество градаций, по которым различают обои, хотя на сегодняшний день, многие люди не разбираются ни в составе, ни во внешнем виде обоев и запросто могут поклеить себе в прихожую обои, предназначенные для офиса или промышленного предприятия. Также разделение обоев производят и по толщине самого полотна, по дизайну, по ширине полотна и т.д. Для любого вида обоев применяют основу – подложку. Она может быть тканой и нетканой. Нетканые подложки для обоев обычно производят из отходов древесины, тканые обои производят из синтетических материалов, очень крепких и эластичных.

Бизнес план производства мебели из массива

2. Сырье

Сырье будет закупаться в леспромхозах и у посредников. На первоначальном этапе не планируется закупка оборудования для распиловки заготовок в виде кругляка, поэтому под сырьем подразумеваются распиленные и высушенные доски.

Материалы, необходимые для производства:

- дуб, прошедший начальную обработку (распиловка, просушка) – 8500 руб./1м3;

- фурнитура – по желанию заказчика, от 50 до 340 руб.;

- лакокрасочные материалы – 170 руб./литр (расход 150 гр./1м2).

3. Реализация

Реализация готовой продукции будет осуществляться через дилеров и собственный склад-магазин. Для магазина будет выделено 50 м2 производственного помещения и оборудовано под выставочный салон.

5. Готовая продукция

Готовая продукция (шкафы) планируется отпускаться по 10800 руб./м. п. (цена будет варьироваться в зависимости от сложности изготовления различной мебели и вида фурнитуры).

6. Штат и зарплата

Сотрудники:

- директор,

- бухгалтер,

- конструктор-дизайнер,

- технолог,

- столяры-станочники (6 чел.),

- резчик,

- подсобные рабочие (2 чел.).

Фонд заработной платы – 93 840 руб./мес.

8. Привлечение инвестиций

Для запуска производства планируется привлечение инвестиций (банковский кредит) на сумму 1 707 000 руб.

Из которых 837 200 руб. пойдут на покупку необходимого оборудования, остаток – на закупку сырья, материалов, аренду и прочие аспекты хозяйственной деятельности предприятия.

9. Затраты и себестоимость

Расчет затрат и себестоимости мебели из массива (для примера – шкаф из дуба)

Себестоимость 1 м.п. мебели = (Постоянные расходы/Годовой выпуск продукции) + Переменные затраты.

Постоянные затраты

К постоянным затратам (расчет на год) относятся:

- аренда помещения – 600 000 руб.,

- коммунальные услуги – 81 600 руб.,

- амортизация – 166 600 руб,

- зарплата – 1 126 080 руб,

- налоги по зарплате (37,5%) – 422 280 руб.,

- затраты на рекламу – 81 600 руб.

Всего: 2 478 160 руб.

Непредвиденные расходы (резервный фонд -2% от суммы постоянных затрат) – 49563,20 руб.

Итого постоянных затрат – 2 527 723,2 руб.

Переменные затраты

Переменные затраты (расчет на единицу продукции):

- сырье – 0,143 м3 * 8500 руб = 1215,50 руб,

- лакокрасочные материалы – (7,3 м3 * 150 г.) = 1,095 л * 170 руб/литр = 186,15 руб,

- фурнитура – (2 ручки, 4 скобы, винты, шурупы) = 170 руб.

Итого: 1 571,65 руб.

Расчет себестоимости продукции на первый год работы: 2 527 723,2/360 + 1 571,65 = 8 593,10 руб.

10. Точка безубыточности

Расчет точки безубыточности = Постоянные расходы / (Прибыль за 1 продукции – Переменные расходы на 1 продукции) = 2 527 723,2/ (10 800-1 571,65) = 273,91 м. п.

Безубыточность предприятия будет обеспечена при реализации 273,91 м. п. на первом году производства.

11. Финансовые результаты — прогноз

Прогнозируемые финансовые результаты на первый год работы:

- Выручка = (10800 руб * 360 м. п.) = 3 888 000 руб,

- Себестоимость = (8593,1* 360 м. п.) = 3 093 516 руб,

- Прибыль от реализации = (3 888 000 — 3 093 516) = 794 484 руб,

- Уплаты кредита (% за год) = 256 065,90 руб,

- Налог на прибыль = (794 484 — 256 065,90) = 107 683,62 руб,

- Чистая прибыль = (794 484 — 256 065,90 – 107 683,62) = 430734,48 руб

12. Расчет рентабельности и окупаемости

Рентабельность продукции = (Прибыль от реализации/Себестоимость) * 100% = (794 484 руб /3 093 516 руб.) * 100% = 26%.

Норма прибыли = (Чистая прибыль/Инвестиции) * 100% = (430734,48 руб./1 707 000) * 100% = 25%

Срок окупаемости проекта – 3 года, 9 месяцев.

Этапы работы. Создание рисунка

Пожалуй, самое важное подразделение завода – это дизайнерский центр, где разрабатываются разные рисунки, которые потом появляются на обоях. Новый принт художник распечатывает на бумаге, а затем присваивает ему числовой код или определенное название

Готовый эскиз обсуждается экспертами и в случае получения одобрения передается инженерам-программистам.

Те, в свою очередь, дорабатывают изображение и приводят его в соответствие с требованиями государственных стандартов. Затем рисунок отправляется к колористам, занимающимся подборкой палитры цветов. Производство обоев начинается тогда, когда изображение полностью сформировано.

Печать рисунка

Сначала на оборудование устанавливаются теснильные валы, другими словами, печатные формы. Туда же помещаются рулоны бумаги. Каждый вал окунается в свою краску и печатает свой цвет. Производство обоев контролируется и компьютером, и печатниками.

Нельзя смешивать краски, иначе изображение попросту поплывет. Если это предусматривает технология, на бумажную основу также наносится пенокраска. Затем полотно сушат в условии высокой температуры. В результате этого происходит вспенивание краски и образуется рельеф. Часто обои также покрывают водостойким составом, тогда получается моющееся полотно. Рельефность рисунку придается на теснильном узле.

После всех перечисленных мероприятий материал поставляется в специальный цех, где происходит склейка отдельных полотен. Затем образцы обоев отправляют в отдел проверки качества. Полотно тестируется на прочность, устойчивость к истиранию и так далее. Прошедший проверку материал высушивается, скатывается в рулоны, упаковывается и отправляется на склад.

Оборудование для производства обоев

Чтобы выпускать виниловые обои на флизелиновой основе, потребуется приобрести производственный комплекс, включающий следующие узлы:

- камеру для просушивания исходного сырья;

- устройство кондиционирования;

- секции для нанесения рисунка со встроенными сушильными агрегатами;

- смеситель сырья;

- возвратчик сырья;

- поворотное устройство, необходимое для переворачивания листов во время просушки;

- каландр, предназначенный для теснения узоров;

- накопитель, необходимый для накапливания готовой продукции до запуска на обрезку;

- станок для обрезания края;

- станок для скручивания обоев в рулоны и упаковки товара.

Состыковка комплектующих проверяется заводом-изготовителем.

Суммарный вес агрегата составляет 100-110 т.

Размеры наиболее габаритного оборудования составляют:

- машина для покрытия флизелин винилом — 36мx3,6м;

- линия печати и нарезки — 385мx6м;

- сушильный шкаф — 26м.

Исходя из размеров оборудования, площадь помещения должна быть около 2 тыс. м².

При условии работы 12 часов в сутки 300 дней в году, годовая выработка обоев составит 336 000м обоев в год, или 2800 рулонов в месяц.

Цена производственной линии в среднем составляет 120 тыс. евро. (8 млн. 166 тыс. руб. по курсу на 01.2020 г.)

Какое необходимо оборудование. Характеристика производственного помещения

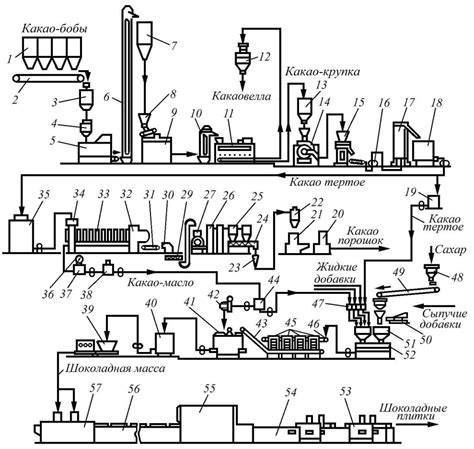

Начало развития бизнеса всегда сопровождается тратами. Нужно сделать очень многое: оформить документы, приобрести станки, сырье, найти помещение под завод, нанять работников. Без этого начать работу невозможно. Причем один из важнейших этапов среди перечисленных – покупка оборудования, т. к. составляет основную долю капиталовложений. Варианты:

- окорочный станок: деревообрабатывающее оборудование, предполагает необходимость использования бревен, применяется с целью подготовки материала для дальнейшей переработки;

- сушильный барабан: позволяет нормализовать высокий уровень влажности древесины, внутрь закладывается стружка, после чего она используется для изготовления плит и панелей ОСП;

- форматно-раскроечный центр: крупногабаритное оборудование, чаще всего оснащается пилами для нарезки плит наиболее распространенных размеров (1440, 2440 мм);

- бункеры для хранения составляющих и веерных охладителей: организуется место, где можно хранить плиты, пока они не остынут, благодаря этому увеличивается срок службы материала, если же не выдержать время в бункере, себестоимость продукции сильно снизится из-за его низкого качества;

- вспомогательный узел: к этой категории относится бревнотаска, разобщитель, первый из них – это устройство, предназначенное для транспортировки бревен, за счет чего осуществлять доставку древесины на ответственный участок, а разобщитель – это приспособление, позволяющее разделять плиты на этапе производства (когда близится конец процесса изготовления), если этого не делать, будет сложно наладить работу станков.

Оборудование для производства OSB-плит

Оборудование для производства OSB-плит

Сырье для OSB и превращение его в стружку

Производственный процесс начинается с изготовления щепы. На предприятие поставляются лесоматериалы: осина, сосна, клен. Главное требование к выбору сырья – отсутствие гнили и небольшой диаметр бревен. Допустимая длина от 2 до 7 метров.

Подготовка сырья для стружки. Сначала с бревен снимается кора при помощи барабанного или роторного станка. Этот процесс называется окоркой.

На различных предприятиях технологический цикл отличается между собой, поэтому в одних случаях древесина подлежит пропариванию, а в других – нет. В первом случае сырье пропаривается в специальных бассейнах. Благодаря этому процессу улучшаются характеристики древесины, снижается влажность и уровень усадки. В этом случае не придется тратить время на сушку материала.

Участок подготовки

Изготовление стружки. На этом этапе используются специальные распиливающие станки. Они делятся на два типа: дисковые и кольцевые. От вида оборудования зависят размеры бревен, идущих на производство стружки: одни станки предназначены для распила коротких чурок, а другие способны перерабатывать длинные бревна.

Процесс изготовление щепы для плит ОСБ

Сушка щепы

Сушка. Если древесина не пропаривалась предварительно, то после изготовления щепы сразу наступает этап сушки сырья. В отдельных случаях сушка может потребоваться и для пропаренного сырья, что может определить только технолог в зависимости от состояния щепок.

На этом этапе используются сушильные машины, предпочтительно конвейерного типа. Хотя существуют и другие разновидности сушильного оборудования, но именно эта машина исключает пожарные риски. К тому же конвейерная сушка позволяет обрабатывать длинные частицы, не повреждая их. После сушки щепки проходят процесс сортировки, при котором отсеиваются мелкие частицы.

Печать рисунка

Сначала на оборудование устанавливаются теснильные валы, другими словами, печатные формы. Туда же помещаются рулоны бумаги. Каждый вал окунается в свою краску и печатает свой цвет. Производство обоев контролируется и компьютером, и печатниками.

Нельзя смешивать краски, иначе изображение попросту поплывет. Если это предусматривает технология, на бумажную основу также наносится пенокраска. Затем полотно сушат в условии высокой температуры. В результате этого происходит вспенивание краски и образуется рельеф. Часто обои также покрывают водостойким составом, тогда получается моющееся полотно. Рельефность рисунку придается на теснильном узле.

После всех перечисленных мероприятий материал поставляется в специальный цех, где происходит склейка отдельных полотен. Затем образцы обоев отправляют в отдел проверки качества. Полотно тестируется на прочность, устойчивость к истиранию и так далее. Прошедший проверку материал высушивается, скатывается в рулоны, упаковывается и отправляется на склад.

Подбор рабочего элемента

Форма рабочего элемента возможна различная. Его подбирают в зависимости от производства и работы с тем или иным типом теста. Он может иметь вид вилки или спирали, крюка или капли.

Перед тем как разложить заготовки в подготовленные емкости, тесто нужно разделить. Для этого применяется хлебопекарное оборудование – тестоделители. После настает черед формовочных агрегатов. Их задача состоит в том, чтобы сформовать хлеб или батон, заготовку для теста. За счет правильного подбора усилий при раскатывании на выходе получают тесто оптимальных характеристик – размера, толщины и прочих.

Тестоокруглители могут снабжаться регулируемыми либо стандартными желобами. В некоторых моделях дополнительно предусматривается приспособление для подсыпания муки, тефлоновый конус. Окончательно форма заготовок корректируется тестозакаточными машинами.

Тестозакаточная машина FEB 4C

Виниловые обои

Такое покрытие достоверно имитирует разные природные материалы и отличается прочностью и водостойкостью. Поэтому данный вид обоев зачастую используется для оклейки ванных комнат, прихожих, кухонь, то есть помещений, где присутствует повышенная влажность или требуется частая влажная уборка. Однако у материала есть недостаток – он плохо пропускает воздух. Хотя современная технология производства обоев позволяет выпускать покрытия с микропорами, обеспечивающими вентиляцию.

Материал состоит из двух слоев. Нижний – флизелиновая или бумажная основа – покрывается тонким слоем поливинилхлорида, а затем на поверхность наносится тиснение или рисунок (или и то и другое). В ходе изготовления обоев их, как правило, пропитывают особым составом, который защищает стены от образования грибка и плесени.

Технология производства классических обоев + Видео как делают

Изготовление обоев на виниловой и флизелиновой основе состоит в следующем:

- Разработка дизайна. Над формированием эскизов работает один или несколько художников-дизайнеров. Они составляют цифровую модель рисунка, переносят его на электронный носитель информации. Далее рисунок передается в «репростудию» — отдел, где рисунок раскладывают на составляющие, выбирая цвета. Итогом работы дизайнеров становится готовый утвержденный проект производства.

- Подготовка сырья. Готовится пастообразная смесь, в составе которой материалы, подходящие для определенного типа рисунка. Для создания объемной текстуры из винила смешивают пластификаторы, стабилизаторы, поливинилхлорид.

- Добавление краски. За процессом внесения красителей наблюдает колорист.

- Подготовка декоративных добавок (блесток, глиттера и прочих).

- Загрузка флизелина на станок. Бабина исходного материала весит около 700 кг., поэтому процесс установки мотка автоматизирован. Работник запускает конец бабины в сушилку, через которую далее протягивается весь материал, чтобы из него испарилась влага.

- Подача сырья на первую печатную секцию. Прокручивающийся трафаретный вал перематывает моток флизелина, нанося на него пасту. Вал имеет мелкие отверстия; в полость вала подается винил, продавливается и покрывает флизелиновую основу.

- Сушка. Полотно перемещается в печь и сушится при температуре 200 °С.

- Передача полотна на вал глубокой печати — металлический цилиндр, на котором выгравировано теснение с помощью лазера. Вал крутится, частично погружаясь в краску. Так наносится рисунок определенного цвета. К валу примыкает длинное острое лезвие, снимающее остатки краски, чтобы она осталась только в вытесненном углублении.

Нюанс! Количество окрасок равно количеству цветов на полотне. Если рисунок имеет 4 оттенка, то и валов с различными тиснениями должно быть 4. Стоимость 1 вала достигает 1 тыс. евро, поэтому ошибки дизайна должны быть исключены. От разнообразия цветовой гаммы напрямую зависит и цена обоев. Больше цветов — больше валов — выше себестоимость.

- Сушка. После нанесения краски полотно просушивается.

- Теснение полотна. Рулон запускается под специальный вал, который создает рельеф. Вал имеет углубления; полотно с подогретым винилом прижимается к нему мягким резиновым валом. Давление на обои при этом оставляет около 4 тонн. Гравировка на вал наносится либо вручную (при сложном рисунке), либо лазером.

Гравировка 1 вала для нанесения рисунка длится около полугода. Один неверный штрих — и вся партия обоев будет испорчена. Стоимость тиснильного вала достигает 50 тыс. евро.

- Обрезка края. Конец мотка запускается в аппарат, где задана нужная ширина рулона. Обрезку производят острые ножи в виде дисков.

- Накопление. После обрезки полотно попадает в накопитель и после — сматывается в трубки длиной 10 м.

- Проверка качества. Специалисты лаборатории проверяют качество обоев, контролируя параметры: стыковка рисунка, разрываемость, износостойкость. Если выявится брак, вся партия отправляется на утилизацию.

- Упаковка товара. Рулон сопровождается этикеткой, где указан производитель, номер партии, основные параметры товара. Каждая единица товара покрывается защитной пленкой.

Видео как делают:

Как делают обои ручной работы:

Для реализации идей необходимо создать все необходимые условия: снять производственное помещение, закупить оборудование, заключить договоры с поставщиками сырья, нанять персонал, запустить линию и обеспечить сбыт.

ОСБ плиты – натуральный материал для прочного дома, характеристики

Впервые плиты ОСБ (их прототип) появились в 1954 г., тогда Джеймс Кларк нашел способ применения древесины низкого качества для других целей. В результате после ряда совершенствований на рынок вышел материал с отличными характеристиками. Оригинальное название плит – Oriented Strand Board или OSB. Название появилось в Америке, в России его несколько упростили, стали применять аббревиатуру, но на кириллице – ОСБ. На самом деле название переводится как плита из ориентированной стружки, часто встречается обозначение – ОСП.

Производство ОСБ плит

Производство ОСБ плит

В основе материала – щепа или стружка длиной не более 150 мм. Она укладывается в несколько слоев, которые необходимо обрабатывать специальными связующими компонентами, что обеспечивает высокую адгезию. Прочность же повышается благодаря технологии производства – материал проходит прессование под воздействием высокого давления и температуры.

Основные характеристики материала:

- толщина ОСБ плит меняется от 6 до 38 мм;

- существуют разные габариты материала, что расширяет область его применения, позволяет создавать конструкции различных размеров без швов, самый популярный вариант – 1220х2440х10 мм;

- несколько ступеней прочности, что определяет качество и назначение материала;

- относительная устойчивость к воздействию воды, что обусловлено применением пропитки;

- тепло- и звукоизоляционные свойства;

- ОСП превосходит аналоги (МДФ, ДСП, ДВП) по характеристикам;

- распространенная порода для изготовления – осина, реже встречаются плиты из хвойных пород дерева, а также тополя;

- поперечное растяжение находится в пределах 0,3-0,34 N/мм2;

- используют разные способы обработки: шлифованные и нешлифованные плиты.

Минимальная толщина ОСБ плиты составляет 6 мм, максимальная — 22 мм.

Минимальная толщина ОСБ плиты составляет 6 мм, максимальная — 22 мм.

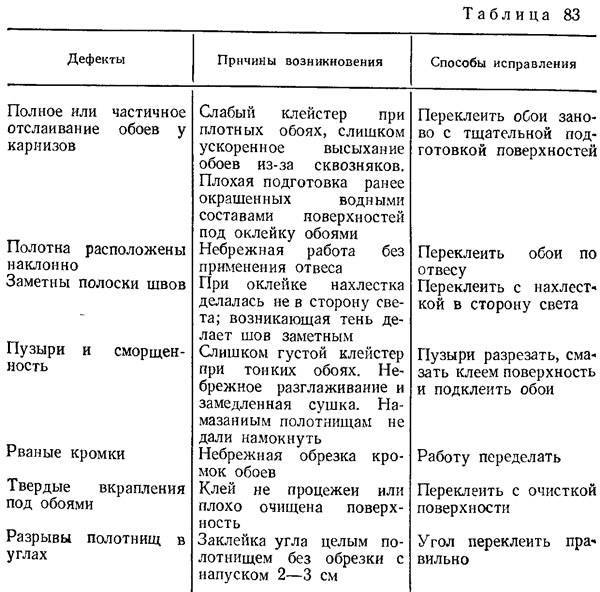

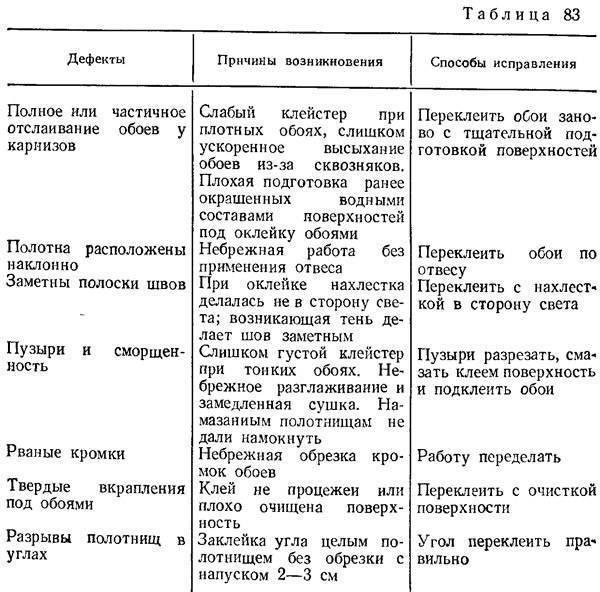

Оклейка поверхностей бумажными обоями

Последовательность оклейки поверхностей бумажными обоями

- 1 — заправляют конец полотнища под откидной валик приспособления; 2 — протягивают полотнище обоев на длину примерно 1,2 м; 3 — складывают намазанную часть полотнища пополам клейстером внутрь; 4 — протягивают через валик вторую часть полотнища до появления перфорации; 5 — складывают пополам вторую часть полотнища и отрывают сложенное вчетверо полотнище по линии перфорации; 6 — вешают сложенное полотнище на перекладину рабочего столика (для пропитки полотнища клеем);

- проверяют вертикальность угла и наклеивают по отвесу первое полотнище (см. рис. 17, б), начиная от стены с окном;

- наклеивают последующие полотнища с нахлесткой кромок в направлении окна, прикладывая верхний край обоев в горизонтальном направлении по линии обреза верха обоев, а вертикальный — по кромке ранее наклеенного полотнища (см. рис. 17, б);

- разглаживают наклеенное полотнище обойной щеткой движениями от середины к краям полотнища и сверху вниз (см. рис. 17, б).

Требования к персоналу

Важнейшим моментом организационной части бизнес-плана является подбор персонала производственного участка. Уровень квалификации кадров должен соответствовать сложности технологического процесса. Это в равной степени относится и к менеджменту предприятия, и к специалистам, обеспечивающим все технологические операции, от подготовки исходного сырья до отгрузки готовой продукции.

В случае невозможности найти кадры подходящего уровня менеджменту следует обеспечить их обучение и технический инструктаж. В ряде случаев бывает выгодней вложить средства в техническую подготовку и повышение квалификации специалиста, чем заниматься его поиском.

3D обои или фотопечать, как бизнес идея – бизнесмены.ru!

Новички зачастую обращаются к специалистам подсказать им отличную мысль с целью создания своего бизнеса. В случае если вы желаете раскрыть на самом деле увлекательное, особенное дело, займитесь созданием 3D обоев.

Фотообои или 3D обои

Сейчас основная масса наших людей стараются сделать неподражаемый и оригинальный дизайн личной жилплощади. Достижения прогресса дают нам возможность сделать это быстро и легко.

3D обои – это обои которые днем смотрятся как обычные (простые) обои, с красивым и хорошим изображением, но вечером при освещение вы увидите необыкновенное 3D изображение с яркими красками и с завораживающем эффектом . Такие обои применяются для дизайна в барах и кафе.

Статистика показала, что посещаемость людей в таких заведениях возрастает на 62%. В данное момент изготавливаются 2 вида 3D обоев: стандартные и панорамные)

Не мало важно то, что продукция стойка к возгоранию и выцветанию

Какое оборудование используют для широкоформатной печати фото или 3Д обоев?

Оборудование для изготовления обоев – это гигантский промышленный принтер. Существует много производителей, в том числе и отечественных, для печати широкоформатных изображений. А правильнее их называть — Плоттеры (plotter, графопостроители) или широкоформатный принтер. Такие фото принтеры, так же используют и для печати уличной рекламы на баннерах, что вполне может стать сопутствующем бизнесом

Печать рисунка

Сначала на оборудование устанавливаются теснильные валы, другими словами, печатные формы. Туда же помещаются рулоны бумаги. Каждый вал окунается в свою краску и печатает свой цвет. Производство обоев контролируется и компьютером, и печатниками.

Нельзя смешивать краски, иначе изображение попросту поплывет. Если это предусматривает технология, на бумажную основу также наносится пенокраска. Затем полотно сушат в условии высокой температуры. В результате этого происходит вспенивание краски и образуется рельеф. Часто обои также покрывают водостойким составом, тогда получается моющееся полотно. Рельефность рисунку придается на теснильном узле.

После всех перечисленных мероприятий материал поставляется в специальный цех, где происходит склейка отдельных полотен. Затем образцы обоев отправляют в отдел проверки качества. Полотно тестируется на прочность, устойчивость к истиранию и так далее. Прошедший проверку материал высушивается, скатывается в рулоны, упаковывается и отправляется на склад.

Подготовительное оборудование

В эту группу входит множество агрегатов и отдельных приспособлений для пекарен, используемых в процессе приготовления и подготовки теста в выпечке:

- тестомесильные машины;

- тестоделители;

- расстойные шкафы.

При полном цикле производства работа начинается с замеса теста. Здесь потребуется специальный агрегат, который обеспечит приготовление массы требуемой консистенции в соответствии с технологическими предписаниями. Они характеризуются:

- количеством скоростей при замесе;

- объемом установленной дежи;

- статическое либо подвижное положение емкости;

- форма месильного элемента.

Виды форм месильного элемента

Чем крупнее будет рабочая емкость, тем большим будет выход готового теста при разовом замесе (от 20 до 300 и более литров). В свою очередь, степень густоты и итоговая консистенция зависит от скорости замешивания.

В комплекте с качественным оборудованием поставляется ряд насадок, рассчитанных на работу с несколькими разновидностями теста. Но их всегда можно приобрести отдельно.

Еще одна характеристика связана с особенностями дежи, которая может вращаться либо оставаться неподвижной во время работы машины.

Сырье для OSB и превращение его в стружку

Производственный процесс начинается с изготовления щепы. На предприятие поставляются лесоматериалы: осина, сосна, клен. Главное требование к выбору сырья – отсутствие гнили и небольшой диаметр бревен. Допустимая длина от 2 до 7 метров.

Подготовка сырья для стружки. Сначала с бревен снимается кора при помощи барабанного или роторного станка. Этот процесс называется окоркой.

На различных предприятиях технологический цикл отличается между собой, поэтому в одних случаях древесина подлежит пропариванию, а в других – нет. В первом случае сырье пропаривается в специальных бассейнах. Благодаря этому процессу улучшаются характеристики древесины, снижается влажность и уровень усадки. В этом случае не придется тратить время на сушку материала.

Участок подготовки

Изготовление стружки. На этом этапе используются специальные распиливающие станки. Они делятся на два типа: дисковые и кольцевые. От вида оборудования зависят размеры бревен, идущих на производство стружки: одни станки предназначены для распила коротких чурок, а другие способны перерабатывать длинные бревна.

Процесс изготовление щепы для плит ОСБ

Сушка щепы

Сушка. Если древесина не пропаривалась предварительно, то после изготовления щепы сразу наступает этап сушки сырья. В отдельных случаях сушка может потребоваться и для пропаренного сырья, что может определить только технолог в зависимости от состояния щепок.

На этом этапе используются сушильные машины, предпочтительно конвейерного типа. Хотя существуют и другие разновидности сушильного оборудования, но именно эта машина исключает пожарные риски. К тому же конвейерная сушка позволяет обрабатывать длинные частицы, не повреждая их. После сушки щепки проходят процесс сортировки, при котором отсеиваются мелкие частицы.

Сырье

Сырье для производства обоев должно соответствовать техническим условиям. Оно поставляется в рулонах, ширина которых составляет 620 или 550 миллиметров. Допускаются предельные отклонения не более двух миллиметров. При изготовлении под заказ ширина рулонов может быть другой. Диаметр обычно составляет 700-900 миллиметров.

Бумагу производят из беленой лиственной или хвойной целлюлозы. Она должна иметь одинаковую толщину, равномерную и плотную намотку, чистый и ровный обрез кромок с торцов. Не допускается наличие полос, складок, разрывов, пятен на поверхности. Как правило, для изготовления дорогих обоев используется сырье зарубежных производителей (одна тонна бумаги в среднем обходится в 30 тысяч рублей), а бюджетные покрытия производятся из отечественных материалов. Также в перечень необходимого сырья включаются краски, полимерные пасты, лаки.

Оклейка поверхностей бумажными обоями

Последовательность оклейки поверхностей бумажными обоями

- 1 — заправляют конец полотнища под откидной валик приспособления; 2 — протягивают полотнище обоев на длину примерно 1,2 м; 3 — складывают намазанную часть полотнища пополам клейстером внутрь; 4 — протягивают через валик вторую часть полотнища до появления перфорации; 5 — складывают пополам вторую часть полотнища и отрывают сложенное вчетверо полотнище по линии перфорации; 6 — вешают сложенное полотнище на перекладину рабочего столика (для пропитки полотнища клеем);

- проверяют вертикальность угла и наклеивают по отвесу первое полотнище (см. рис. 17, б), начиная от стены с окном;

- наклеивают последующие полотнища с нахлесткой кромок в направлении окна, прикладывая верхний край обоев в горизонтальном направлении по линии обреза верха обоев, а вертикальный — по кромке ранее наклеенного полотнища (см. рис. 17, б);

- разглаживают наклеенное полотнище обойной щеткой движениями от середины к краям полотнища и сверху вниз (см. рис. 17, б).