Другие способы использования зубочисток

Основная функция такого девайса, как зубочистка – это очистка ротовой полости от кусочков пищи, оставшихся между зубов во время трапезы. А также с ее помощью и при правильном применении можно удалить налет.

Но не всегда этот предмет гигиены используют по прямому его назначению. Сейчас для зубной палочки найдено много других применений:

- Для очистки клавиатуры. Если намотать на палочку немного ваты, можно, обмакнув ее в спиртовой состав, легко почистить клавиатуру между клавиш.

- Вместо спички. Если вам нужно зажечь свечи на торте, можно также использовать для этого зубочистку. Поскольку она горит намного дольше, чем обычная спичка, вы успеете зажечь все свечи, снижая при этом риск ожога.

- Шпажки для канапе. Часто на столе можно встретить мясные рулеты с начинкой или другие продукты, завернутые трубочкой и закрепленные заостренной палочкой. Блюда, на столах, украшенные таким способом выглядят довольно оригинально.

- Для маникюра. Поскольку она довольно острая, ею удобно создавать мелкие узоры на ногтях.

- Для создания рисунков на кофе. В момент приготовления кофе красивый рисунок на кофейной пенке можно также нарисовать палочкой.

- В хозяйстве. Некоторые используют ее для того, чтоб проверить готова выпечка или нет, просто протыкая продукт острым концом и определяя таким образом степень готовности.

Продвижение товара на рынке

В основе успеха производства зубочисток – наличие постоянных клиентов, приобретающих товар крупными партиями. Отыскать соответствующие компании в регионе и разослать их руководству коммерческие предложения несложно. Также не следует пренебрегать рекламой в отраслевых справочниках, объявлениями на сайтах оптовой торговли, и в специализированных СМИ.

Гостиницы и рестораны могут заинтересовать зубочистки с логотипом или другими фирменными «фишками», к примеру, в виде ароматизированных кончиков. Позаботьтесь, чтобы представители сегмента знали, что заказать такие товары можно у вас.

Со временем ассортимент можно расширить за счет выпуска пластиковых зубочисток (для этого придется покупать отдельную линию) или шпажек для шашлыков, декора для украшения блюд, изготавливаемых из той же древесины.

Основные преимущества и недостатки деревянной одноразовой посуды

Экологичность. Само собой разумеется, что «однораз», изготовленный из органического сырья, нанесёт меньше вреда окружающей среде, чем пластик. Посуду из шпона можно сжечь, можно использовать при создании компоста и удобрения.

В плане добычи сырья для производства одноразовой посуды из шпона всё, разумеется, не столь однозначно. Вырубать деревья ради изготовления «однораза» — непозволительное расточительство, поэтому для производства зачастую используется сырьё, добытое при проведении санитарных рубок.

Разумеется, всегда существует риск того, что проведённые санитарно-оздоровительные мероприятия окажутся в итоге незаконными. Чтобы случайно не использовать в своём производстве нелегально добытую древесину, лучше всего найти поставщика, который является участником цепочки FSC-сертификации.

Другая сторона медали — стоимость самого сырья, которое, к слову, тоже не отличается особой дороговизной. Для организации малого производства может быть достаточно отходов деревоперерабатывающих предприятий, главное — договориться с поставщиком.

Прочность. Деревянная посуда куда меньше подвержена механическим повреждениям и может выдержать большую нагрузку, чем полимерный аналог.

Устойчивость к температурам. Посуда из шпона не раскаляется в руках, не выделяет вредных веществ при воздействии на неё тепла в отличие от пластиковых изделий.

Изготавливаемая из шпона посуда имеет не только природную фактуру, вызывающую ностальгию по былым временам, но также обладает некоторыми бактерицидными и тонизирующими свойствами, что в условиях сложившейся в мире эпидемиологической ситуации может являться дополнительным плюсом.

Недостатки у экопосуды из древесного шпона тоже присутствуют. Так, например, изделия обладают низкой влагостойкостью, поэтому использовать подобные тарелки для влажной еды непрактично.

Ограниченный ряд продукции. Из-за особенностей сырья произвести глубокую тару из шпона трудно, поэтому стаканы и глубокие суповые тарелки обычно производят не из берёзового шпона, а из тростника или бамбука.

Выбор помещения

От месторасположения будущего цеха зависит стоимость аренды. Вслучае с производственными проектами ориентируйтесь на окраинугорода или даже область. Расположение в городе вам ни к чему, а вобласти аренда дешевле. Площадь подбирайте в зависимости отгабаритов производственного оборудования. В целом, выбирайте извариантов не менее 60 кв м

Важно наличие промышленной вентиляции,системы кондиционирования, а также электро- и водоснабжения

Предусмотрите площадку под выгрузку сырья. Под склады для бревеннеобходима площадка 20-30 кв м. Также вам понадобится помещение подсклад готовой продукции. Отдельно предусмотрите административныйофис и помещение санитарно-бытового назначения. Затраты на аренду от 30000 ежемесячно.

Качели из зубочисток

Весьма интересная, простая и оригинальна идея для тех, кто любит миниатюры или хочет сделать подарок для своей второй половинки. Для этого нам понадобится всего лишь 7 зубочисток, цепочка для качели и картон.

Что мы делаем. Для заготовки нам нужно сделать две боковые стойки качель в виде буквы «А». Очень удобно и крепко закрепить модель поможет супер клей или клей-пистолет.

Дальше просто размещаем перекладину в виде последней зубочистки и закрепляем заготовку на картонке. На перекладину ложем цепь и приклеиваем кусочек картонки. Которая будет выполнять роль качели-лавочки.

На самой лавочке можно написать «LOVE» и подписать от кого подарок, или нарисовать два сердца, что символизирует любовь. Идей достаточно много, стоит вам только проявить фантазию.

Можно ли организовать домашнее производство древесной муки

Организовать такой процесс на жилой территории довольно сложно. Для переработки необходимо спец оборудование, которое не заменить дешевыми аналогами: щепу не перекрутишь на мясорубке и не раздробишь молотком. Кроме этого, предприятия, скупающие древесный продукт не обходятся малыми закупками. Им нужны большие объемы товара. А на придомовых площадках вряд ли получится развернуть большое производство.

Еще один минус этого направления – загрязнение опилками и отходами. Для такой работы требуется специальный цех, вдали от жилых домов. С организованной и регулярной уборкой. Ни одни владелец частного дома не захочет засорять двор опилками. Конечно, древесная мука используется для удобрения грядок, но дешевле будет купить ее в готовом виде, отдав 15 рублей за килограмм.

Затраты и прибыль

Как и в любом крупном производственном бизнесе, начальныеинвестиции достаточно высоки 2350000 . Большая часть вложенийна старте уйдет на приобретение оборудования. Отдельно заложитебюджет на поддержание текущих расходов: зарплата, аренда икоммунальные платежи. Окупить вложения можно только при заключениидолгосрочных контрактов с торговыми сетями и оптовыми базами. Срококупаемости в 11 месяцев реален при прогнозируемой средней чистойприбыли от 200000 .

Затраты на старте: примерный расчет для Курска

| Статья расходов | Сумма, |

| Регистрация | 10000 |

| Оборудование | 2000000 |

| Транспортировка | 20000 |

| Ремонт, мебель | 200000 |

| Сырье | 90000 |

| 20000 | |

| Незапланированные расходы | 10000 |

| Итого | 2350000 |

Технология производства бетонной брусчатки вибропрессованием

На данный момент используются две технологии производства брусчатки: путем вибропрессования и путем вибролитья. Для изготовления большей части продукции используется именно вибропрессование, поскольку этот метод обладает существенными преимуществами по сравнению с вибролитьем.

Метод вибропрессования обеспечивает:

- отличное качество продукции, высокий уровень морозоустойчивости и прочности материала;

- невысокую себестоимость изделий;

- возможность автоматизировать и рационализировать производственный процесс.

Суть метода заключается в следующем:

- Щебень и песок очищают и просеивают.

- Сырье смешивают с цементом, водой, красителями и пластификатором. В результате получают полусухую массу.

- Смесь отправляют на вибропресс. Здесь она помещается в специальную форму, где осуществляется уплотнение массы с помощью вибраций.

- Готовые изделия на поддонах отправляют в сушильную камеру для созревания. В такую камеру может вместить до 6,5 тыс. м2 материала.

- После того, как твердость изделий достигла 70%, их распалубливают и вручную выполняют проверку качества. После этого продукцию отправляют на линию упаковки и перевозят на склад.

Если изготавливается цветная плитка, вначале форму заполняют слоем окрашенного бетона (около ? объема), а сверху выкладывают раствор без пигмента. Это позволяет экономить краситель, который стоит очень дорого.

Производственная линия практически полностью автоматизирована. Основные этапы процесса, начиная от дозировки компонентов и заканчивая определением уровня влажности бетона, контролируются в автоматическом режиме.

На видео показана технология изготовления (производства) брусчатки на производстве:

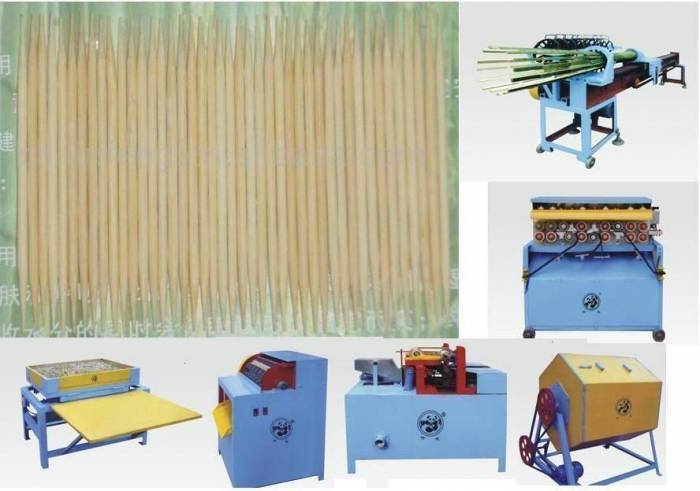

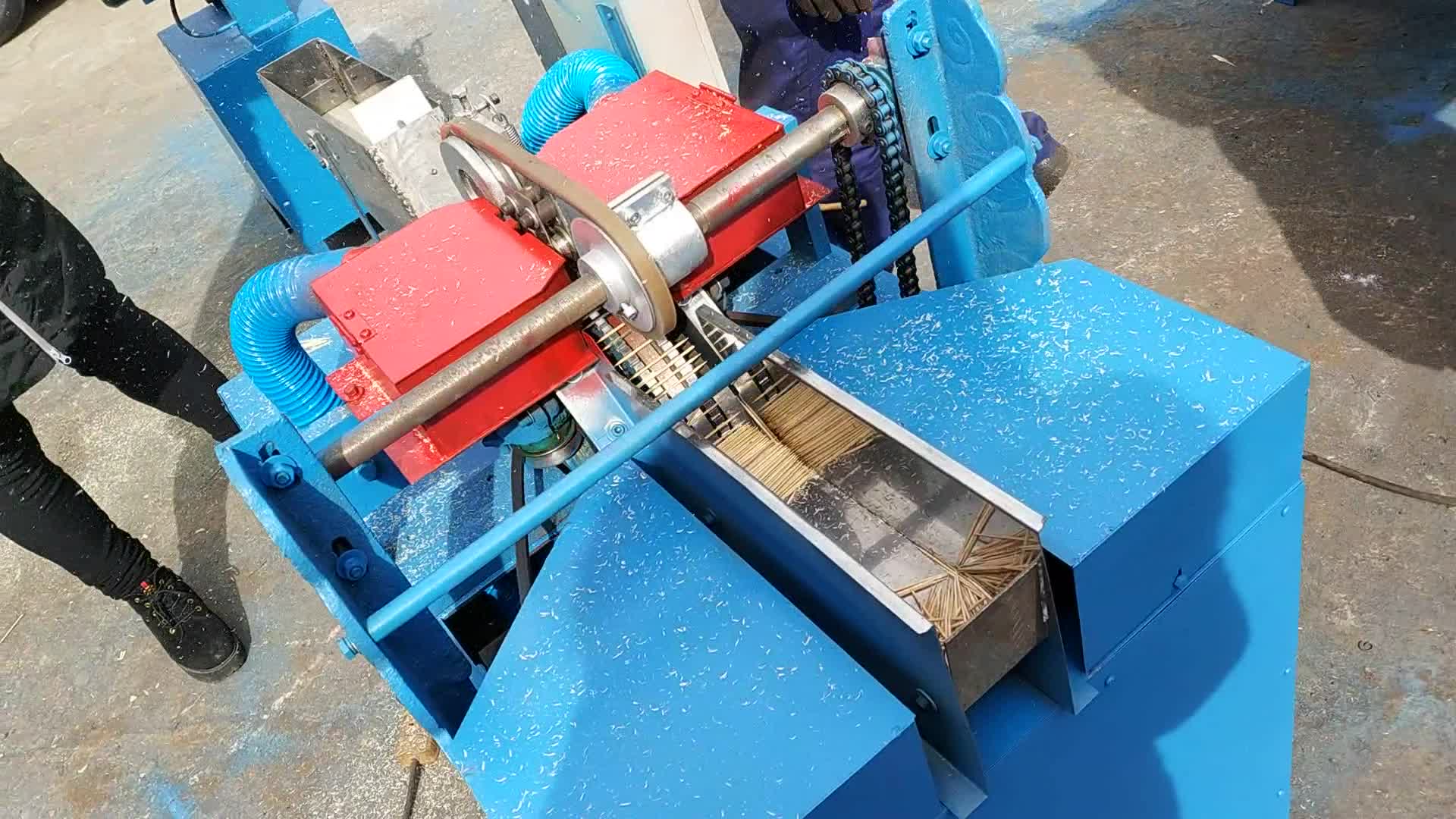

Производство

В качестве сырья для производства зубочисток используется древесина березы, порезанная на части примерно одинакового размера. Распиленное дерево в течение 18 часов находится в чане с горячей водой, после чего с него снимается кора, далее производится ошкуривание.

Распаренное обработанное дерево подается на лущильный станок, где из него делают шпон. Затем на другом станке шпон разрезается на пластинки длиной 35 сантиметров, шириной 6 сантиметров, толщиной 2,2 миллиметра. После нарезки пластины просушиваются: материал загружается в промышленную сушилку и находится там несколько часов.

Когда сушка завершена, дерево отлеживается в течение двух суток. Высушенные пластины на фрезерном станке нарезаются на тонкую соломку. Если древесина была просушена хорошо, то соломка получается гладкая, ровная. Если не досушена, то это существенно повлияет на качество продукции.

Полученную соломку отправляют на следующий станок, где она равномерно разрезается на палочки нужной длины. Нарезанные зубочистки погружаются в шлифовальный станок, где прижимаются прессом и шлифуются за счет трения друг об друга в течение двух часов. После шлифовки материал поступает на сортировочное сито, там отбраковываются поломанные зубочистки.

Затем наступает очередь заточного станка, на котором каждая зубочистка обретает острые кончики. Острые зубочистки по конвейеру направляются к автомату, который складывает их в стопки и упаковывает в пластиковые коробочки.

Изготовление древесной муки на крупном производственном предприятии

Древесную муку получают в результате помола древесины. Используют этот материал в качестве полимерных наполнителей. Основными поставщиками его выступают большие перерабатывающие заводы. У них налаженные каналы для реализации, хорошее оснащение цехов автоматизированным оборудованием и соответствующие объемы выхода готовой продукции. Но чтобы создать масштабную переработку необходимо финансирование. Поэтому, у нас не так и много подобных заводов. Большинство просто не выдерживает больших финансовых нагрузок.

Сырье для производства

Переработка дерева – безотходный процесс. Крупные элементы используют для более мелких и т. д. Последним продуктом выступает именно мука. Чтобы ее получить, приобретают древесные отходы остающиеся у предприятий с другими направлениями. Сырьем являются следующие отходы:

- Ветки;

- щепки;

- солома;

- опилки.

Вид сырья напрямую влияет на цвет готовой муки. Для получения качественного древесного продукта, основа должна быть именно деревянной, а не соломенной.

Оборудование для производства

Многие считают, что перемалывание древесины – простая технология. На самом деле, это не только затраты на оборудование, но и на электроэнергию. Ведь техника должна быть высокой мощности и функциональности. Деревообрабатывающие компании используют следующее оснащение:

Транспортер. Существуют линейные и сцепные транспортеры. В заводских установках обычно применяют линейные системы. Это спец линия, на которой размещено оборудование;

дробилка. Чаще всего используется молотковая установка. Имеет тяжеловесный молоток, способный разбить дерево в крошку. Работает ударным способом, измельчая отходы в муку. Это крупногабаритная техника, снабжена огромным лотком для засыпания сырья;

сушилка. Бывают барабанного и линейного типа. Полуавтоматические и автоматические. Заводы предпочитают сушилки автоматизированные, барабанные. Автоматическая машина, которая сушит перемолотую муку высокой температурой и сухим паром;

техника для транспортировки сырья и готовой муки: тракторы или камазы оснащенные совками.

Современные заводы пользуются перерабатывающими линиями. Это полноценная комплектация оборудования. В нее входит дробилка и сушилка. Весь процесс автоматизирован. Нужен лишь оператор для управления процессом.

Технология производства

После закупки сырья его первоначально сушат. Так как в дробилке процесс переработки сырого дерева осуществляется медленнее, чем сухого. Далее происходит поэтапная схема:

- Машина совком засыпает древесные отходы в емкость дробилки. Там происходит перемалывание. Из емкости материал высыпается на специальную площадку и попадает под огромный молот. В результате получается мелкая древесная пыль.

- Снова техника собирает получившуюся муку и направляет ее в сушилку. Мощный агрегат просушивает за час до 800 кг. древесных отходов. За цикл работы убирает до 70% влаги. Сушится дерево на раскаленном воздухе. Его температура до 350 градусов. Через 3-5 часов сушку останавливают и перевозят готовую продукцию на склады в специальные емкости. В некоторых заводах принято сразу развозить материал покупателям.

Изготовление древесной муки на мини производстве

При наличии финансов на создание мини цеха, можно браться за работу, не задумываясь. Тем более, если вблизи от предполагаемого завода есть поставщики древесных отходов. При грамотной организации дела, все обязательно получится. Отдельно стоит подумать о хранилище готового сырья. Дерево в любом его виде хорошо впитывает влагу. Поэтому, склад надо сделать сухим и проветриваемым.

Сбыт осуществлять лучше в упакованном виде. Большие заводы увозят муку покупателям на спец технике сразу после изготовления. Для мини предприятия такой вариант не выгоден. Ведь спец техника очень дорогая. Поэтому следует запастись упаковочными изделиями. Для этого подойдут обычные деревянные ящики с вентиляцией либо бумажные пакеты.

Оборудование для производства

Это основное направление по расходам. От качества и функциональности агрегатов зависят показатели готовой муки. Можно купить автоматизированные линии или ручные станки. Насколько позволяет финансирование. Купить надо следующую технику:

Мельницу для измельчения. Бывают разные мельницы по производительности и габаритам. Одни за час производят 200 кг. муки, другие 600 кг. Их цена зависит от производительности. Сумма прибора от 300 000 рублей;

сушилку. Автоматизированные агрегаты для сушки очень дорогие – до 2 млн. рублей. Но без них не обойтись. Поэтому, рекомендуется брать сушилку в аренду. Есть механические машины, но они работают медленнее. Их стоимость до 500 000 рублей;

упаковочную машину. Бывают, также, автоматические и механические установки. Готовая смесь выходит из них в упакованном виде. Для малого производства подойдет механическая техника. Ее цена от 150 00 рублей;

- упаковочные материалы. Расфасовка древесной муки возможна в большие или малые пакеты. Их размер зависит от упаковочной машины. Если она работает с мини упаковками, то их и стоит приобретать. Оптовая стоимость пакетов примерно 100 рублей за 100 штук;

- уборочный инвентарь. Сюда входят лопаты, метла, савки разного масштаба и т. д. На инвентарь планируется около 10 000;

- спец одежду. Работа с древесной мукой – опасна для здоровья. По правилам, рабочие должны надевать спец одежду: респираторы, перчатки, комбинезоны или костюмы. На это потратится в пределах 20 000 рублей;

тележки для перевозки. Можно купить готовые, металлические приборы. Они удобные, легкие в применении. Стоимость одной тележки от 2 000 рублей. Для мини предприятия понадобится не менее 8-10 штук.

Технология производства

При наличии хорошего тех оснащения процесс производства не очень сложный. Он состоит из нескольких этапов:

- Поступившее в цех сырье сортируется. Отбраковываются гнилые, прелые, не пригодные элементы.

- Древесина засыпается в мельницу и дробится до мучной консистенции. Мельница работает ножами. В процессе перемола, сырье просушивается. Теряет до 20% воды.

- Из мельницы мука перемещается в сушилку и остается в ней не менее 10 часов. Там под действием сухого пара из древесины выделяется влага. Температура должна быть не менее 300 градусов. При недостаточном результате, процесс повторяется. За цикл высушивается до 100 кг. щепы. В зависимости от вместительности и функциональности сушилки.

- Сушилка освобождается, а готовая мука направляется на фасовку. Упакованная продукция передвигается на склад.

Со временем, можно оборудовать завод современной технологической линией. Большинство начинают с малого и приобретают подержанные машины.

Стоимость открытия такого производства

После выяснения цен на технику и сырье, можно приступать к поиску помещения для работы. Можно организовать производство на уличной площадке либо в крытом цеху. В любом случае, места надо много. Примерно 200 квадратов. Средняя стоимость одного арендуемого метра 500 рублей. Теперь можно высчитать стоимость открытия и затрат в первый месяц:

- Площадка для переработки (200*600) – 120 000;

- оборудование (вместе с инвентарем и спец одеждой) – чуть больше миллиона;

- сырье. Цены на древесные отходы во всех организациях разные. Средняя стоимость за 3 квадратных метра щепы – 100 рублей. Для месячной переработки потребуется около 100 квадратных метров сырья. Итого – 10 000 рублей;

- труд рабочего персонала – в зависимости от числа наемников. Если нанять 10 человек, на зарплаты уйдет в пределах 150 000.

Таким образом, чтобы открыть мини завод по изготовлению древесной муки, потребуется капитал в 1 280 000 рублей.

Березовые зубочистки

Технология производства березовых зубочисток начинается с того, что изготовленные из данного материала тюльки помещают в специальный чан с водой. Сами тюльки представляют собой разделенные на определенную длину части ствола, для чего, как правило, не требуется какого-либо специального оборудования, а вполне хватает обычной электрической или бензопилы. Следует знать о том, что идентичной длины все заготовки быть не могут, так как березовый ствол не всегда равен по всей протяженности. Несмотря на то, что идеальной ровности заготовок не требуется, на производстве всегда стремятся отрезать их на размеры приближенные друг к другу.

После этого чан с водой нагревают до температуры в 60–85С, и выдерживают в течение не менее 18 часов, с тем расчетом, чтобы размеров чана хватало на одну сменную выработку. В процессе изготовления зубочисток более 40% древесины отправляется в отходы, после чего распаренное сырье попадает на участок, где выполняется удаление с поверхности древесины коры и ее ошкуривание. По причине того, что оборудование для производства зубочисток не имеет в своем составе агрегата, который мог бы выполнять данную процедуру с минимальными потерями, так как эта процедура выполняется вручную. По завершению процедуры ошкуривания еще теплая оголенная древесина подается на специальный лущильный станок, посредством которого сырье распускается на специальный шпон.

Изготовление древесной муки на крупном производственном предприятии

Древесную муку получают в результате помола древесины. Используют этот материал в качестве полимерных наполнителей. Основными поставщиками его выступают большие перерабатывающие заводы. У них налаженные каналы для реализации, хорошее оснащение цехов автоматизированным оборудованием и соответствующие объемы выхода готовой продукции. Но чтобы создать масштабную переработку необходимо финансирование. Поэтому, у нас не так и много подобных заводов. Большинство просто не выдерживает больших финансовых нагрузок.

Сырье для производства

Переработка дерева – безотходный процесс. Крупные элементы используют для более мелких и т. д. Последним продуктом выступает именно мука. Чтобы ее получить, приобретают древесные отходы остающиеся у предприятий с другими направлениями. Сырьем являются следующие отходы:

- Ветки;

- щепки;

- солома;

- опилки.

Вид сырья напрямую влияет на цвет готовой муки. Для получения качественного древесного продукта, основа должна быть именно деревянной, а не соломенной.

Оборудование для производства

Многие считают, что перемалывание древесины – простая технология. На самом деле, это не только затраты на оборудование, но и на электроэнергию. Ведь техника должна быть высокой мощности и функциональности. Деревообрабатывающие компании используют следующее оснащение:

Транспортер. Существуют линейные и сцепные транспортеры. В заводских установках обычно применяют линейные системы. Это спец линия, на которой размещено оборудование;

дробилка. Чаще всего используется молотковая установка. Имеет тяжеловесный молоток, способный разбить дерево в крошку. Работает ударным способом, измельчая отходы в муку. Это крупногабаритная техника, снабжена огромным лотком для засыпания сырья;

сушилка. Бывают барабанного и линейного типа. Полуавтоматические и автоматические. Заводы предпочитают сушилки автоматизированные, барабанные. Автоматическая машина, которая сушит перемолотую муку высокой температурой и сухим паром;

техника для транспортировки сырья и готовой муки: тракторы или камазы оснащенные совками.

Современные заводы пользуются перерабатывающими линиями. Это полноценная комплектация оборудования. В нее входит дробилка и сушилка. Весь процесс автоматизирован. Нужен лишь оператор для управления процессом.

Технология производства

После закупки сырья его первоначально сушат. Так как в дробилке процесс переработки сырого дерева осуществляется медленнее, чем сухого. Далее происходит поэтапная схема:

- Машина совком засыпает древесные отходы в емкость дробилки. Там происходит перемалывание. Из емкости материал высыпается на специальную площадку и попадает под огромный молот. В результате получается мелкая древесная пыль.

- Снова техника собирает получившуюся муку и направляет ее в сушилку. Мощный агрегат просушивает за час до 800 кг. древесных отходов. За цикл работы убирает до 70% влаги. Сушится дерево на раскаленном воздухе. Его температура до 350 градусов. Через 3-5 часов сушку останавливают и перевозят готовую продукцию на склады в специальные емкости. В некоторых заводах принято сразу развозить материал покупателям.

Что нужно для изготовления свечей на дому с нуля – список

Для изготовления свечей на дому потребуется минимальный набор приспособлений и материалов, большинство из которых есть в каждом хозяйстве:

- электрическая или газовая плита;

- пара алюминиевых кастрюль разных размеров;

- нож из металла для резки материала;

- парафин (воск, стеарин) – стоит от ста рублей за килограмм;

- фитиль – средняя стоимость 10 руб. за метр, но можно изготовить самостоятельно из хлопковых нитей;

- силиконовые, металлические или пластиковые формы для свечей – цена варьируется в зависимости от материала;

- красители либо цветной песок – стоят от 10 руб. за грамм;

- термометр.

Остается только выделить рабочее место и приступать к изготовлению.

Из чего делают свечи, технология производства

Обычно в качестве материала для свечей используют смесь парафина со стеарином и различными добавками. Стеарина добавляют 10-20% для повышения твёрдости и температуры плавления, снижения усадки свечи и адгезии при её извлечении. Но горючим веществом может служить и воск, гель из желатина, сало, спермацет, глицерин или любое другое, обладающее твердостью, горючестью и легкоплавкостью. Для вуалирования химического запаха нефтепродуктов применяют ароматизаторы и красители.

Воск для свечей чаще всего берут пчелиный, соевый, реже – пальмовый. Это экологически чистый продукт с приятным запахом. В сравнении с парафином пчелиный воск более сложный материал, требующий определённых навыков и терпения. Производство свечей из воска как бизнес – малозатратный вариант с двумя способами изготовления: посредством силиконовых или разъёмных свечных форм либо маканием.

Лучше всего готовить свечи из высокоочищенного пищевого парафина марки П2. Такой продукт не имеет запаха и полностью безопасен для использования. Из него можно делать практически все виды свечей. В продаже есть и готовые парафиновые свечные массы в блоках по полкило, окрашенные в разные цвета.

Из чистого стеарина делают декоративные свечи с едва заметным рисунком на поверхности, напоминающим морозный узор на окнах. А при горении вокруг фитиля образуется затейливый кратер.

Для производства декоративных свечей также используют гель на основе глицерина, желатина и танина. Смесь для гелевых свечей заливают в прозрачную ёмкость с элементами декорации: блёстками, цветами, кофейными зёрнами, бусинами и др.

Стандартные свечи на 55-65% состоят из парафина, 30-40% — стеариновой кислоты и 5-10% — пчелиного воска.

Используемый для производства материал зависит от вида свечей:

- Бытовые или хозяйственные свечи изготавливаются из недорогого технического парафина и выпускаются в форме цилиндра.

- Столовые конусообразной либо цилиндрической формы производятся из парафина с добавлением красителей и ароматизаторов. Могут быть классическими, резными и ароматическими.

- Чайные в виде таблеток в алюминиевых гильзах на основе парафина с эфирными маслами. Используются для релаксации и ароматерапии.

- Церковные свечи тонкой удлинённой цилиндрической формы и гладкой структуры. Выпускаются из пчелиного воска, иногда с добавлением парафина или стеарина. Бывают богослужебными, для домашней молитвы, венчальными, алтарными, номерными.

- Декоративные из геля либо резные ручной работы. Форма их может быть любой: в виде фигурок, с украшениями, логотипом и прочее.

Технология производства свечей в домашних условиях ручным способом (литьевой) подразумевает последовательность следующих шагов:

- Измельчение сырья и нагревание на водяной бане до 850С. Перегревать парафин нельзя, так как при высоких температурах близких к 2000С материал взрывается.

- Смазывание формы жиром и размещение фитиля с фиксацией. Снизу — кусочком пластилина, сверху – зубочисткой. Кстати можно купить специальные фитиледержатели. В итоге фитиль должен располагаться по центру в натянутом состоянии.

- Добавление к расплавленному парафину красящего вещества и переливание в форму.

- Остывание массы и заполнение образовавшихся пустот парафином. Лишний фитиль после полного застывания отрезается вместе с зубочисткой и свеча вынимается из формы.

Кроме вышеописанного способа есть ещё метод прессования, который выполняется на станке. Благодаря ему сырье превращается в ленту. В неё вставляется фитиль через специальные отверстия. Станок отрезает свечу, охлаждает и запаковывает.

Зубочистки с корицей

Зубочиски с корицей промышленного производства Популярными являются зубочистки с различными вкусовыми свойствами. Одним из самых популярных таких «вкусных» зубочисток являются зубочистки с корицей. Это обычные деревянные зубочистки, конца которых замачивают в живице корицы, затем тщательно просушивают. Зубочистки с корицей впервые появились в продаже в 1949 году

американским аптекарем Т. Баденом. В 1950-1960-х годах такие зубочистки стали очень популярны по всей Америке. И сейчас этот товар производят по всему миру. Зубочистки с корицей помогают обеззараживать полость рта, освежить дыхание. Они также контролируют аппетит и помогают курильщикам бороться с этой привычкой. Зубочистки с корицей помогают при проблемах с желудком, успокаивают вздутие и тошноту и даже регулируют уровень сахара в крови.

Преимущества и недостатки бизнеса по производству свечей

Каждая бизнес идея имеет свои очевидные преимущества и недостатки. Чаще всего к минусам организации того или иного производства относят высокий уровень необходимых для старта инвестиций. К плюсам принято зачислять большой спрос на производимую продукцию и высокую актуальность бизнеса.

В этом отношении производство свечей, как бизнес, является по истине уникальной идеей, не имеющих серьезных недостатков.

Чтобы убедиться в этом, перечислим основные преимущества производства свечей:

- Низкая себестоимость одной единицы продукта, которая позволяет поставить наценку в 50, а порой и в 100%.

- Низкий уровень первоначальных инвестиций – начинать производство свечей можно дома, а для старта мини-предприятия понадобится не более 10 тыс. руб.

- Простота организации – для того, чтобы производить свечи, не нужно ни дорогостоящее оборудование, ни аренда крупного помещения.

- Высокий спрос на продукцию – свечи хорошо продаются независимо от региона РФ.

- Быстрая окупаемость производства – небольшие предприятия способны выйти на чистую прибыль уже спустя несколько месяцев работы на рынке.

- Возможность организовать бизнес разными способами – вы можете создать, как маленькое, «гаражное» предприятие, так и большой завод, выпускающий весь ассортиментный ряд продукции.

- Большое количество точек сбыта – продавать свечи уместно в самых разных местах: в магазинах, на ярмарках, в Интернете.

Что касается недостатков, то разумеется, и их присутствие имеет место быть. Однако они совершенно незначительны, и не станут преградой на вашем пути построения бизнеса.

Нам удалось выявить только 2 несущественных недостатка:

- Сезонность спроса. Как бы ни было, но свечи зачастую покупаются в холодное время года – в период новогодних праздников и других торжеств.

- Высокая конкуренция. Так как бизнес по производству свечей очень прост в организации, существует большое количество маленьких домашних предприятий, выпускающих большой ассортимент товаров.

Если учесть, что дни рождения люди отмечают в течение года со стабильным постоянством, а конкуренция в бизнесе – вещь привычная, то можно смело сказать, что производство свечей не имеет никаких недостатков.

Это актуальная ниша бизнеса, занять место в которой можете и вы, если правильно подойдете к организации производства.

Для этого необходимо заранее составить производство свечей бизнес план, чтобы описать свою идею и пути воплощения ее в жизнь. Именно с этим мы и намереваемся помочь вам прямо сейчас.

Популярные марки брусчатки

«Нотебек»

В каталоге продукции компании «Бетонар» представлена брусчатка квадратной, ромбообразной, прямоугольной формы, а также плитка в виде сот, волнистой, зигзагообразной формы и т. д. «Изюминкой» коллекции можно считать светодиодную плитку с различными вариантами свечения: теплым, холодным или многоцветным.

Продукция фабрики «Готика»

Брусчатка представлена в нескольких коллекциях. Коллекция «Premium» — это плитка с различными декоративными наполнителями и оригинальной обработкой поверхности. Коллекция «Profi» включает в себя классическую брусчатку различных оттенков и форм. Коллекция «Natur» отличается нежной цветовой палитрой, благодаря чему она выглядит особенно естественно.

«Rosser»

Брусчатка компании «Rosser» включает в себя такие оригинальные модели, как «Волна», «Катушка», «Экопарковка», а также традиционную плитку прямоугольной формы различных размеров. Все модели представлены в серых, насыщенных, светлых и пастельных тонах.

Брусчатка от ЧП «Юхман»

Компания реализует такие модели брусчатки: «Клевер», «Бордюр», «Волна», «Ромб», «Пеньки», «Водосток», «Кирпич». Она выполнена в сером, красном, шоколадном, горчичном, желтом, синем и других цветах.

Брусчатка сочетает в себе отличные декоративные качества и высокую экологичность. При этом технология ее производства довольно проста и может быть воссоздана даже в домашних условиях, без использования специального оборудования.

Из чего состоит линия производства для спичек

Линия производства состоит из следующих машин:

Линия по производству спичек

Линия по производству спичек

- режущего станка;

- сушилки для заготовок;

- выбирающей машины;

- автомата-полировщика;

- смесителя химических веществ;

- наносителя фосфора;

- сборщика коробок.

Все производство регламентируется ГОСТами:

- коробок должен иметь размеры 50х37х14 мм;

- на широких сторонах обязательно должна быть этикетка;

- длина спички – 42,5 мм, а ширина – 2 мм;

- минимальное их количество – 38 штук, в среднем производители кладут 45 штук.

Для спичечной фабрики нужно как минимум 10 рабочих: технологи, операторы, грузчики, управляющие и подсобные рабочие. Они контролируют работу машин, следят за отсутствием брака, правильной упаковкой и доставкой товара до потребителя.

Производство

Производство

Полная стоимость оборудования составляет 19–23 млн рублей. Сократить затраты на машины можно, закупая готовое сырье, а не древесину. Тогда не нужны деревообрабатывающие станки и помещения для хранения бревен. Все сырье стоит примерно 2000 за 1 куб. м. Чтобы окупить такой цех, нужно производить большой объем товара в сутки

Спичечное производство – пожароопасный процесс, поэтому большое внимание уделяется пожарной безопасности

Изготовление спичек – сложный процесс, который требует наличия дорогостоящих машин и грамотных технологов. При отработанной технологии и налаженной системе сбыта бизнес может приносить неплохой доход владельцу. Обычно товар продается в магазинах эконом класса и на оптовых складах

Если не получается найти точки сбыта в России, производители обращают внимание на зарубежные рынки

Организация рабочего пространства

Для размещения производственного цеха потребуется помещение площадью 50-60 м² (требования относительно габаритов помещения можно получить у поставщика оборудования). Там должны присутствовать системы промышленной вентиляции и кондиционирования, отопления, электроснабжения, водоснабжения и водоотведения, комплекс для подогрева воды, противопожарное оборудование, освещение, соответствующее нормам охраны труда.

Также необходимо предусмотреть площадку для выгрузки бревен, по 20-30 м² для складов сырья и готовой продукции, не менее 20 м² – под помещение для просушки и отлеживания деревянных пластин, место для установки промышленной сушильной камеры, санитарно-бытовую и офисную части. Стоимость аренды зависит от региона и местоположения здания. В среднем это 15-30 тыс. руб.

Итоги

Вкусовая палитра

- Артем Сучков: Забавная штука для самолетов или помещений. Вкус, к сожалению, быстро исчезает. Советую брать “Шорию”: ей вкус древесины подходит больше.

- Станислав Назаров: Сама концепция мне мало понятна. Зубочистка из-за обильного количества жидкости не справляется со своей прямой задачей и быстро гнется. Никотин, к слову, ощущается.

- Сергей Семёнов: Уверен, что зубочистки могут стать выходом из ситуации, когда парить ну никак нельзя. Вкус здесь чувствуется. Никотин также присутствует. Единственная проблема связана с не самым удобным способом потребления: мы, все-таки, не ковбои.

Внешний вид и подача

Внешний вид упаковки не вызывает нареканий. На нем имеется все необходимая информация, которую можно было поместить на коробку. Сами зубочистки без проблем достаются из полиэтиленовой обертки, и при этом не деформируются.