ИСО

Большинство современных предприятий используют в своей производственной деятельности международные стандарты управления качеством ИСО. Это организация, в которой принимают участие представители 147 стран. Это позволяет создать унифицированные требования к товарам и услугам, которые не просто обеспечивают высокий уровень качества, но также и способствуют развитию международной торговли.

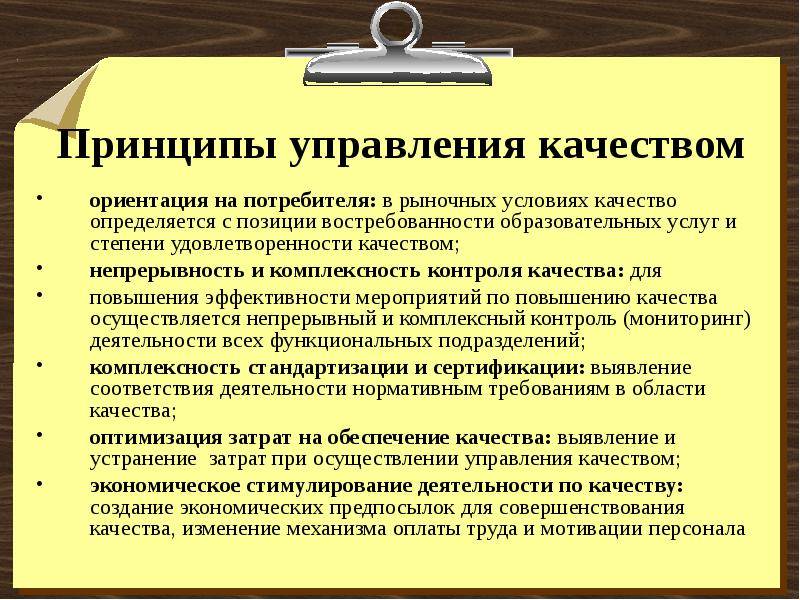

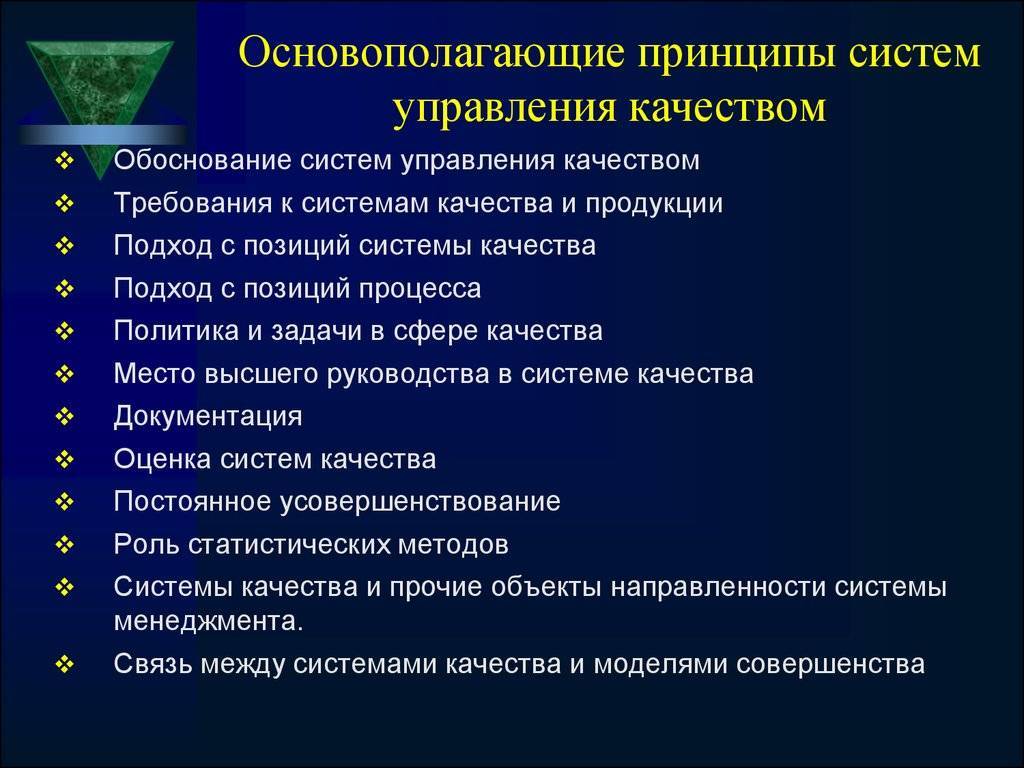

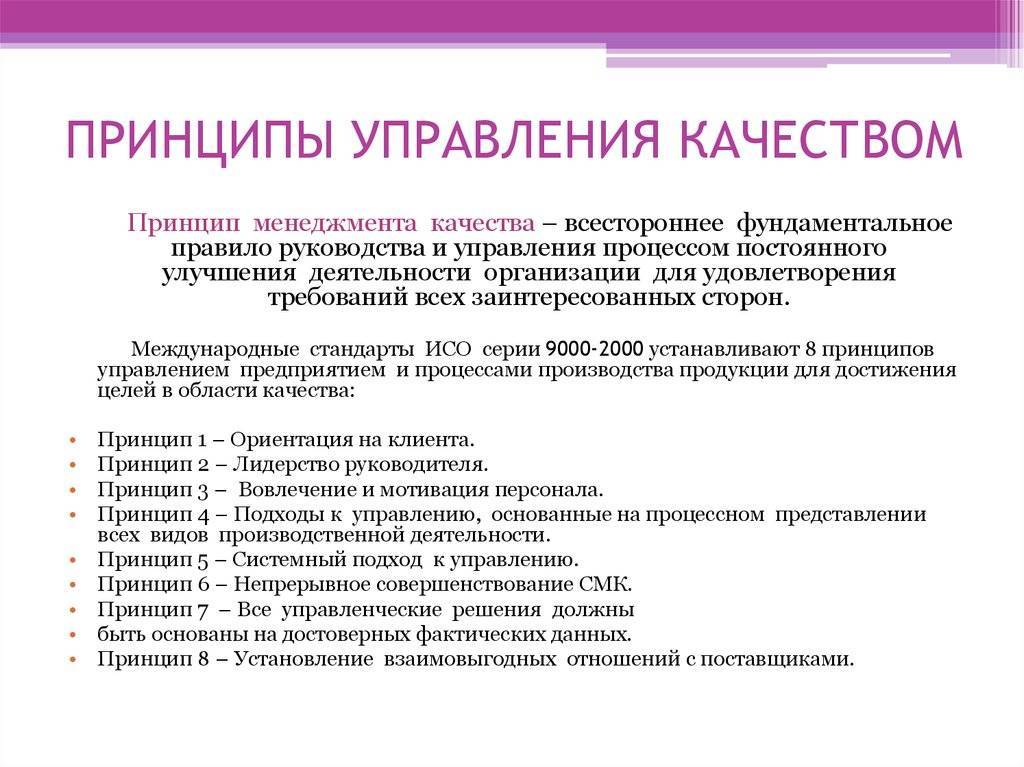

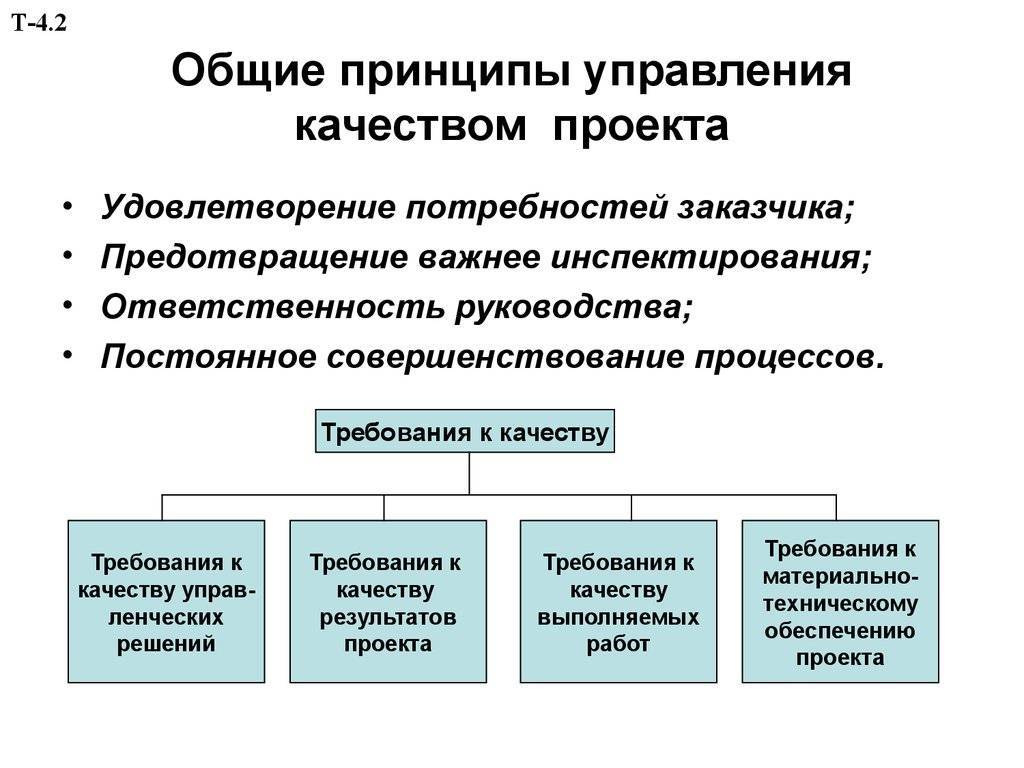

Наибольшее распространение в мире получил стандарт качества ИСО-9000. В нем содержатся 8 основных принципов, в соответствии с которыми должна быть организована деятельность. К ним относятся:

- ориентация на потребности клиента;

- безусловное лидерство руководителя;

- привлечение сотрудников всех уровней к процессам управления качеством;

- расчленение процесса производства на конкретные этапы и составляющие;

- понимание управления качеством как системы взаимосвязанных элементов;

- непрерывное стремление к улучшению качества продукции и совершенствованию механизмов производства;

- все решения должны приниматься только на основе фактов;

- взаимоотношения организации с внешней средой должны быть взаимовыгодными.

Говоря о системе ИСО 9001, стоит отметить, что она определяет конкретные требования, которые, в отличие от принципов, являются обязательными к исполнению. По данному стандарту предприятия получают сертификат, который подтверждают надлежащий уровень их продукции, способный полностью удовлетворить потребности клиентов, а также обеспечить безопасность.

Система ИСО 9004 – это руководство для тех предприятий, которые стремятся повысить уровень качества своей продукции и усовершенствовать производство. Подразумевает подробное описание всех этапов, которые приведут производство в соответствие с возрастающими требованиями.

Стоит отметить, что приведение производства в соответствие стандартам ИСО является добровольным решением руководителя. Тем не менее для амбициозных организаций, которые не желают ограничиваться местными рынками, следование данным нормативам, а также получение соответствующего сертификата является обязательным.

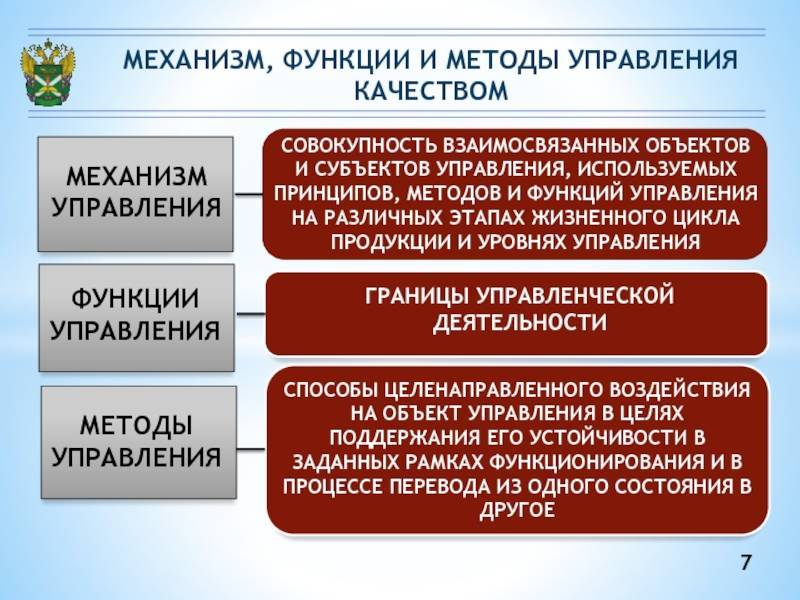

Поддержка руководства и финансовое обеспечение

Для качественной реализации проекта важна поддержка на уровне руководства. Не только формальная, но и практическая (в том числе ресурсная) в сфере управления качеством

Личное участие во встречах по качеству, предоставление дополнительных ресурсов и информации для управления качеством, постоянное живое внимание к вопросам качества и процедурам его контроля, формирование и утверждение требований к документации по качеству, поддержка обучения — вот лишь небольшой перечень индикаторов позитивного отношения руководства к управлению качеством. И наоборот, постоянная отсрочка обсуждения вопросов качества, экономия на этой статье затрат, невнимание к документации по качеству — это признаки другого отношения

Очень полезно уже на первых шагах работы с проектом привлечь руководство компании к управлению качеством, создать определенные рабочие группы с участием топ-менеджеров, заручиться иной поддержкой и, по возможности, чаще демонстрировать реальные эффекты от управления качеством.

Управление качеством должно быть обеспечено финансовыми и иными ресурсами. Затраты на управление качеством входят в общую смету проекта, а сами работы — в план управления проектом.

Организация управления качеством

Чтобы внедрить на предприятии систему менеджмента качества, согласованную с международными стандартами, следует предпринять ряд действий, предусмотренных установленными нормами. Для того чтобы ИСО прочно вошел в жизнь предприятия «с нуля», требуется от полугода до 18 месяцев. Руководители могут воспользоваться помощью специалистов или совершить необходимые шаги самостоятельно:

- Анализ сложившегося менеджмента качества. Стихийное управление качеством, существовавшее на фирме, должно быть приведено к системным требованиям, а для этого сначала нужно оценить поле предстоящих изменений.

- Обучение руководящего звена. Именно с «головы» фирмы должны начаться кардинальные перемены, поскольку результат напрямую связан с профессионализмом руководства.

- Разработка проекта системы управления качеством. Сюда входят действия по созданию необходимой базы для будущих перемен, особенно документальной.

- Процесс внедрения – организация деятельности персонала всех уровней по новым требованиям и стандартам.

- Консультации и проверки. Когда система начнет работать, нужно регулярно контролировать ее соответствие намеченному проекту, своевременно выявлять отклонения, корректировать их и предупреждать новые.

- Сертификация. Когда система «смазана и отлажена», можно утверждать ее с помощью независимой экспертизы, в результате чего будет получен желанный сертификат соответствия стандарту ИСО 9001.

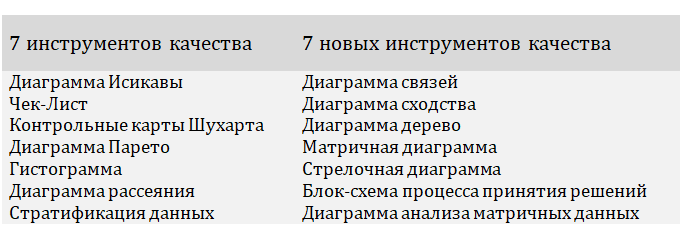

Инструменты управления качеством

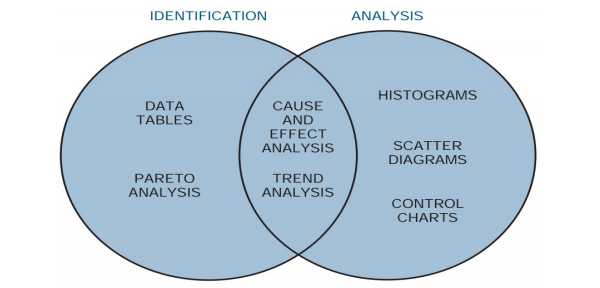

Семь инструментов качества — это набор статистических инструментов для решения проблем аналитическим методом, которые применяются в мировой практике управления качеством работ и услуг. Данные инструменты называют базовыми, потому что они подходят для людей с небольшими формальными знаниями в области статистики и потому, что их можно использовать для решения подавляющего большинства проблем, связанных как с качеством продукции, так и с управлением процессами.

Первым человеком, который предложил использовать семь инструментов качества, был Каору Исикава в 1968 году, когда опубликовал книгу “Руководство по контролю качества”. Каору Исикава утверждал, что с помощью семи инструментов качества можно решить до 90% проблем в производственных организациях.

Семь инструментов качества

- Диаграмма Исикавы (Cause and Effect Diagram)

- Чек-лист качества (Check Sheet)

- Контрольные карты (Control Charts)

- Гистограмма (Histograms)

- Диаграмма Парето (Pareto Charts)

- Диаграмма Рассеяния (Scatter Diagram)

- Стратификация данных (Flow Chart)

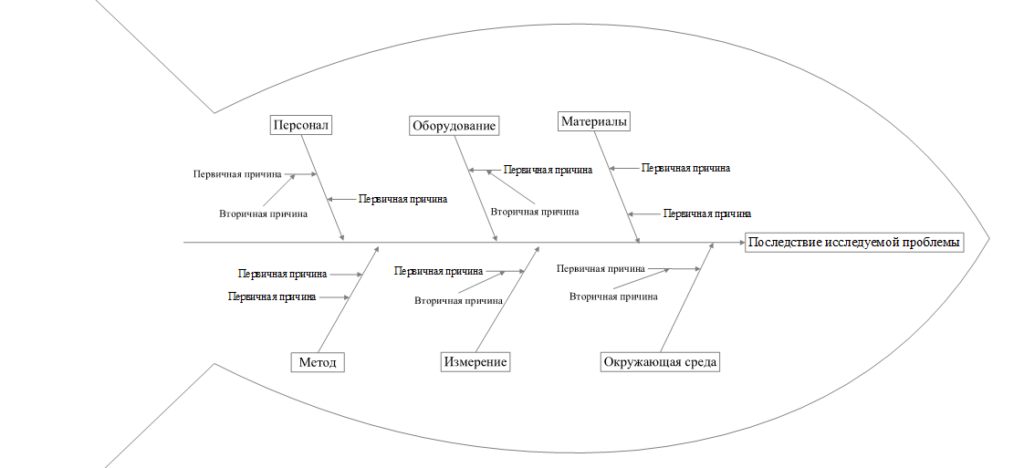

Первый инструмент качества: Диаграмма Исикавы

Диаграмма Исикавы также известна под названиями “рыбья кость”, причинно-следственная диаграмма, диаграмма анализа корневых причин. Причинно-следственная диаграмма была разработана профессором Исикава в 1943 году.

Название “рыбья кость” диаграмма получила из-за своего внешнего сходства на рыбий скелет. Основное же значение диаграммы Исикавы — это обнаружение корневых причин проблемы за счет анализа последствий этой проблемы. После этого проводится разработка действий, направленных на исключение данной проблемы. Про факторы и методы построения диаграммы Исикава читайте здесь.

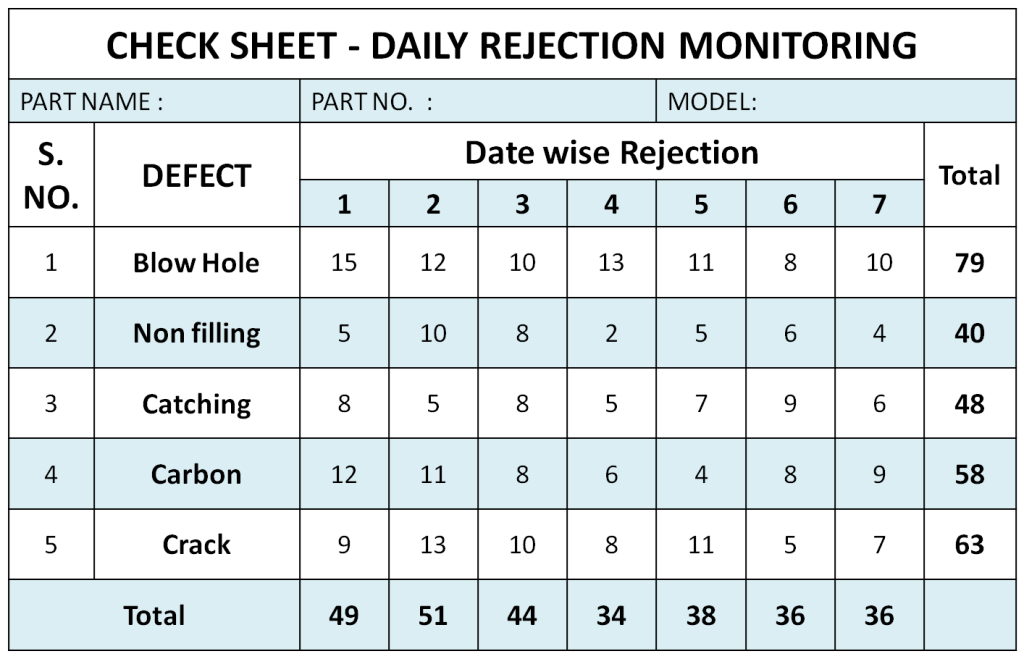

Второй инструмент качества: Чек лист

https://techqualitypedia.com/check-sheet-tally-sheet/

https://techqualitypedia.com/check-sheet-tally-sheet/

Как правило, этот инструмент применяется на производственных процессах для сбора и анализа информации о дефектах. Из других преимуществ — это легкое внедрение и использование, а также довольно результативное представление о качественной ситуации на производстве.

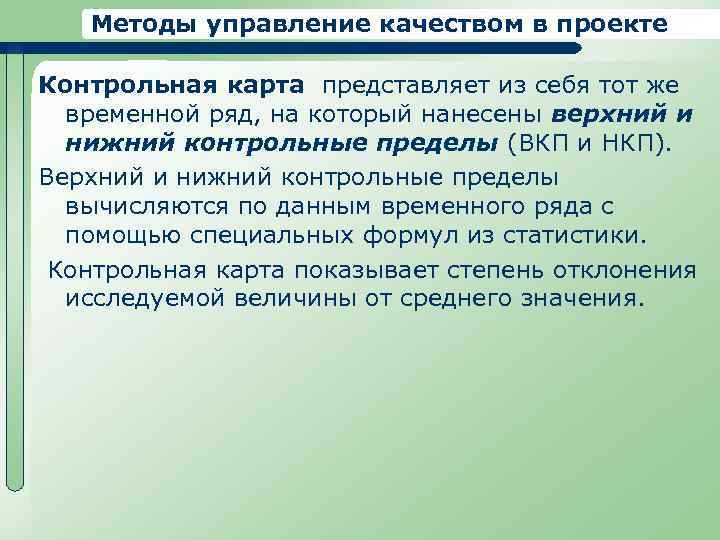

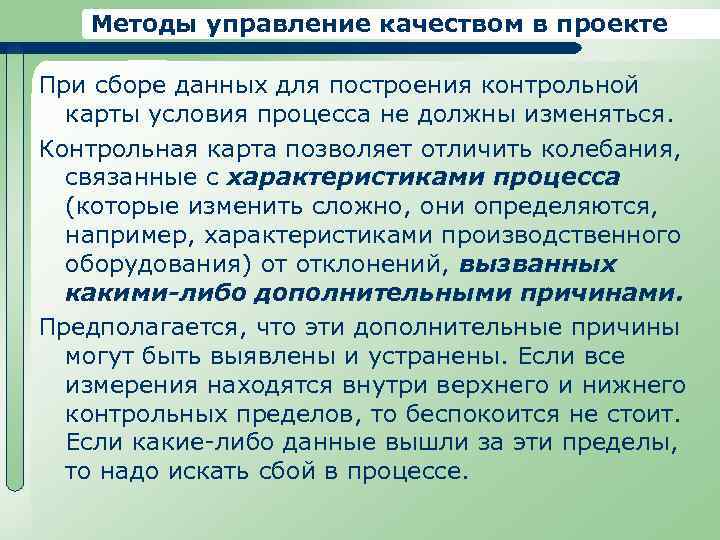

Третий инструмент качества: Контрольные карты

Контрольные карты также известны под названием контрольные карты Шухарта. Разработаны в 1920‑х годах Уолтером А. Шухартом в “Bell Telephone Laboratories”. Являются наиболее технически сложными для управления качеством.

Контрольные карты Шухарта являются инструментом статистического контроля процесса с течением времени. То есть данные на контрольных картах фиксируются непрерывно, поэтому можно наблюдать изменения в процессе. Кроме того, эти карты можно использовать для оценки параметров процесса и уменьшения вариативности процесса.

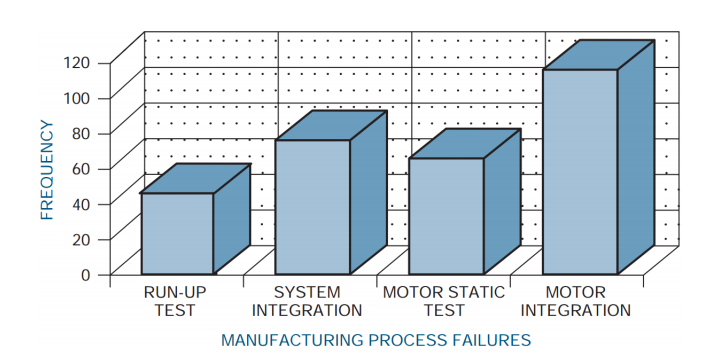

Четвертый инструмент качества: Гистограмма

Гистограмма — очень полезный инструмент качества для описания частоты распределения наблюдаемых значений переменной. Гистограмма дает визуальное представление как атрибутных, так и переменных данных процесса или продукта. Например, на рисунке представлена диаграмма частоты встречаемости дефектов на производственном процессе.

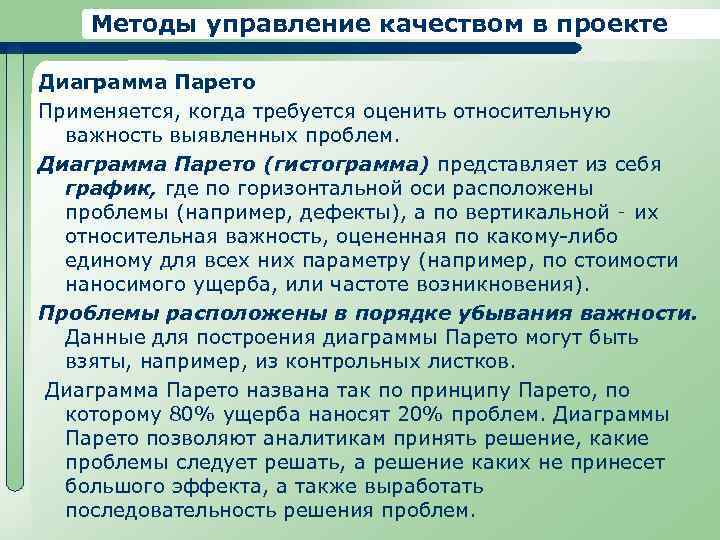

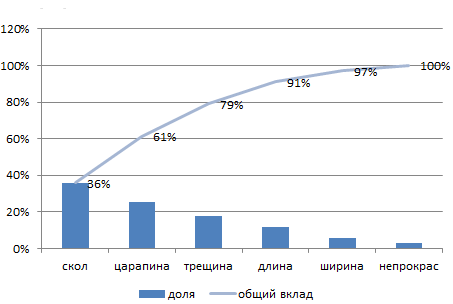

Пятый инструмент качества: диаграмма Парето

Диаграмма Парето представляет собой комбинацию гистограммы и линейного графика. Диаграмма базируется на принципе Парето: “80% последствий формируются 20% причин”. Это позволяет определять наиболее значимые причины в образовании, например, несоответствующей продукции.

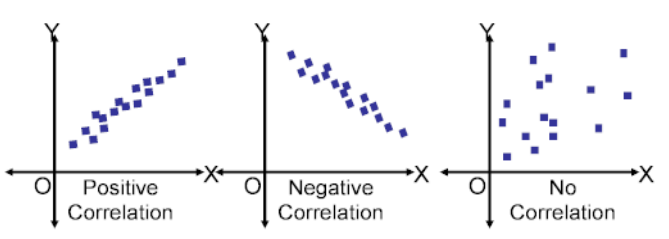

Шестой инструмент качества: Диаграмма рассеяния

Диаграмма рассеяния — довольно мощный инструмент для графического построения распределения данных в 2‑х измерения. Данный инструмент позволяет обнаружить и проанализировать закономерности связи (корреляцию) между двумя переменными качества.

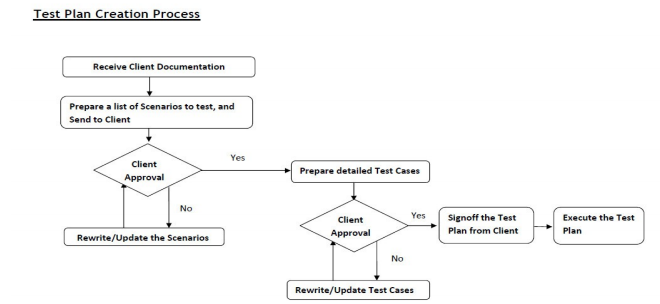

Седьмой инструмент качества: Стратификация данных

Стратификация данных — это метод интерпретации и обработки большого количества данных. По сути, это блок-схема, которая описывает последовательность шагов, которые существуют в операции или в процессе. Этот метод, как инструмент решения проблем, может применяться для идентификации и анализа областей, имеющих потенциальные проблемы.

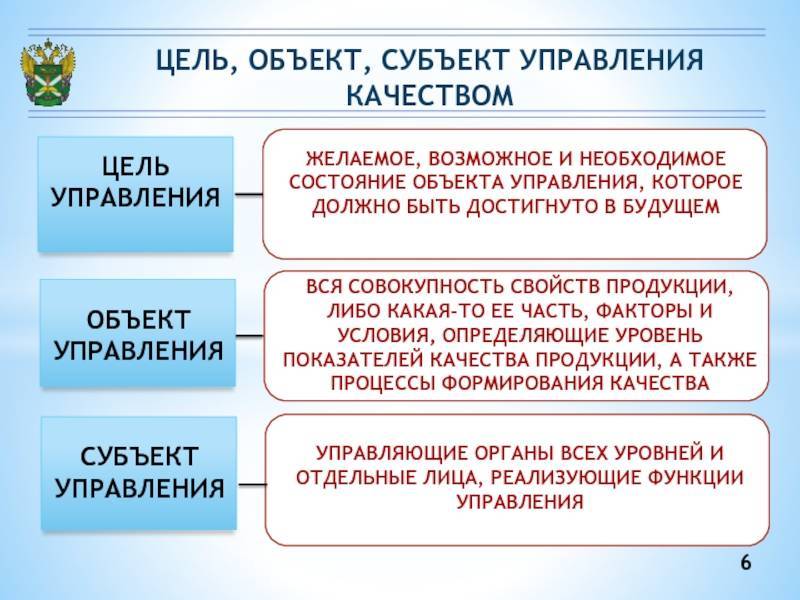

Прикладные направления менеджмента качества

На современном этапе развития менеджмент качества обладает большой теоретической базой, которая вбирает в себя элементы многих наук. Однако с момента появления

и по сегодняшний день менеджмент качества остается прикладной наукой. Его главная задача – спланировать, создать и обеспечить качественный результат (продукцию,

систему управления, процессы, инфраструктуру, среду обитания и пр.). Решение этой задачи обеспечивается за счет создания прикладных систем, которые внедряются и

работают в различных компаниях.

Наиболее известными и популярными системами, которые менеджмент качества включает в себя на сегодняшний день, являются:

- ISO 9000 – система менеджмента качества, построенная на основе международных стандартов ISO серии 9000.

Это одна из наиболее популярных и формализованных систем. Она фокусируется на строгой регламентации деятельности, четком взаимодействии сотрудников и

непрерывном улучшении как отдельных подсистем, так и организации в целом. - TQM (Total quality management) – это и система, и философия управления одновременно. Наибольшей

популярностью и распространенностью TQM пользуется в Японии, где она и была разработана. В основе TQM лежат концепции Деминга, Джурана, Кросби и др. Главный

принцип, по которому строится система управления – это принцип улучшения всего, что может быть улучшено в компании. Строго формализованных требований

(например, как в ISO 9000), по которым должна строиться система, не существует. - Премии по качеству – их можно рассматривать как еще один вариант системы качества. В разных странах существуют свои

премии по качеству, например, Премия Деминга, Премия Балдриджа, EFQM

(European Foundation for Quality Management). Премий удостаиваются только лучшие организации, которые соответствуют установленным критериям премии. Набор этих

критериев достаточно широк, и, для того чтобы соответствовать этим критериям, организация должна применять различные методы управления качеством. - 6 сигма (6 sigma) – методика улучшения качества процессов организации. Она фокусируется на

выявлении и устранении причин различных несоответствий и дефектов. Методика 6 сигма представляет собой набор инструментов качества и стратегий. Первоначально

она была разработана и применялась в компании Motorola, а известность приобрела с конца 80-х годов 20 века. В основе методики 6 сигма лежат работы Тагути. - Бережливое производство (Lean manufacturing, lean production) – это набор производственных

практик, применение которых позволяет сократить издержки и повысить качество конечного продукта. В основе концепции бережливого производства лежит принцип, по

которому расходование каких бы то ни было ресурсов организации, должно быть направлено только на создание ценности для конечного потребителя. Соответственно,

любое потребление ресурсов, которое не увеличивает ценность, должно быть сокращено. Для этого используется набор различных методов, техник и инструментов

менеджмента качества. Концепция бережливого производства получила известность и распространение после публикаций информации о производственной системе Toyota

в начале 90-х годов 20 века. В основе этой концепции лежат работы Сигео Синго. - Kaizen (кайдзен) – философия и набор практик, направленных на постоянное улучшение процессов

организации. Это японский термин, означающий стремление к лучшему. Кайдзен оформился как системный подход к улучшению деятельности с начала 50-х годов и

является одним из базовых подходов в системе TQM. Суть этого подхода заключается в том, чтобы выполнять пусть маленькие и незначительные улучшения, но

выполнять их постоянно (ежедневно). В результате, через некоторое время, большое количество незначительных улучшений приведет к крупному усовершенствованию. В

этом отношении Кайдзен выражает известный закон диалектики перехода количества в качество. - Лучшие практики (best practice) – это набор методов и техник, которые позволяют получить качественный результат. Под

качественным результатом понимаются результаты лучших в отрасли компаний. Распространение лучших практик началось с начала 90-х годов 20 века. Как правило,

они формируются в виде сборников или стандартов. В этих стандартах собраны требования по применению тех или иных методов, в том числе и методов управления

качеством.

Это далеко не весь список методик и систем, которые разработаны и применяются в менеджменте качества. В настоящее время происходит формирование новых

концепций и методов по управлению качеством. Да и само понятие «качество» становится все более и более многогранным.

ВОЗНИКНОВЕНИЕ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА (СМК)

История возникновения СМК ведет к началу индустриальной революции, когда был развит однотипный вид деятельности. Например: ремесленник — управлял и контролировал не только разработку и проектирование своей продукции, но и ее производство, продажу и, соответственно, качество.

В ходе промышленной революции в XIX веке в Британии возникали мелкие мастерские, которыми руководили ремесленники. Именно эти ремесленники послужили базой образования первых производственных объединений, хотя в то время это были только объединения приятелей. Первыми, кто организовался в такие объединения еще в далеком 1825 году, были искусные ремесленники, столяры, портные и текстильные производители.

Эра ремесленников длилась примерно до 1910 года. Во время Первой Мировой Войны усиливается значение контроля за качеством из-за отсутствия сильных кадров и использования плохо обученных или вновь поступивших сотрудников.

Между тем, по мере того как развивалась наука, техника и технология, предприятия становились еще крупнее, владелец больше не мог присутствовать постоянно и везде, поэтому решения стали принимать и выполнять другие назначенные лица, но не с той же заинтересованностью, что была бы в случае с ремесленником. Следовательно, значение вопросов качества возрастало, так как теперь не только предприятие ощущало последствия ошибок, но и широкий круг потребителей. Например, ошибка в производстве лекарств могла стать причиной многих смертельных исходов при лечении; неисправность электрического контакта могла парализовать целую промышленность; а неисправность газового оборудования могла вызвать взрыв. Это вызвало необходимость пересмотреть подход к управлению, вызвав потребность в новой системе — системе менеджмента качества (СМК).

По мере того, как на крупных предприятиях расширялся штат сотрудников, создавались различные производственные подразделения, в изготовлении продукции стали принимать участие многочисленные отделы, качество изготовляемой продукции начинало теряться по причине сложности контроля всех подразделений, участвующих в производстве, что отрицательно отражалось на удовлетворении нужд потребителей.

Под влиянием всего этого, постепенно, на производствах усиливалась роль инспекции и контроля качества, что привело к формированию отдельных организационных структур, называемых Отделами Контроля Качества, которые и начали осваивать такие области, как стандартизация, предупреждение ошибок и анализ жалоб потребителей. Дальнейшее развитие системы менеджмента качества (СМК) происходило в области надежности инжиниринга, проектирования и разработки изготавливаемой продукции.

Для стимулирования производства качественных товаров в 1990-х годах появляются многочисленные премии Качества в США, а во многих других странах учреждены ежегодные награды за качество, как например, Европейская Премия Качества, которая присуждается за достигнутые результаты и за перспективы развития.

Развитие управления качеством

Постоянно совершенствуется управление качеством. Развитие управления прошло несколько исторических этапов:

- Вплоть до конца 20 века имел место индивидуальный контроль. Каждый производитель самостоятельно оценивал свой товар на соответствие исходному образцу или проекту.

- Уже к началу 20 века становится очевидной необходимость распределения обязанностей. Так возникает цеховой контроль, который подразумевает закрепление за каждым из работников индивидуальной зоны ответственности.

- На следующем этапе можно говорить о появлении административного контроля, который подразумевает непосредственное участие наивысшего руководства в процессах управления качеством.

- С разрастанием масштабов производства появляется необходимость в создании на предприятии отдельных служб технического контроля, которые не только оценивают соответствие стандартам конечного продукта, но также и отслеживают весь производственный процесс.

- Поскольку возникает необходимость в качественной и количественной оценке результатов производства, начинают применяться статистические методы.

- Внедряется система всеобщего контроля. Имеется ввиду вовлечение в управление качеством работников всех уровней.

- В начале 21 века создается международная организация ИСО, которая занимается стандартизацией и сертификацией продукции.

Гуру менеджмента качества

Менеджмент качества тесно связан с именами многих ученых и инженеров, которые внесли большой вклад в решение проблем качества. Работы ряда из них явились

«катализаторами» перехода менеджмента качества к очередной фазе своего развития.

- Walter A . Shewhart (Уолтер Шухарт) – занимался разработкой статистических методов управления процессами. С его именем связано

применение контрольных карт на производстве (контрольные карты Шухарта). Также, работы Шухарта послужили основой

для создания цикла улучшения качества, известного как цикл PDCA (Plan – Do – Check – Act). - Joseph Juran (Йозеф Джуран) – известен разработкой «триады качества». Триада качества включает в себя цикл работ

по планированию качества, контролю качества и улучшению качества. Также, Джуран является разработчиком концепции CWQM (Company – Wide Quality Management) –

корпоративный менеджмент качества. - W. Edwards Deming (Эдвардс Деминг) – считается основателем и разработчиком концепции “Всеобщего менеджмента

качества” (Total Quality Management). Внес большой вклад в разработку статистических методов управления процессами. Также известен разработкой системного

подхода к улучшению качества, который он смог представить в простой и понятной форме – в виде цикла улучшений PDCA (цикл Шухарта – Деминга). - Armand Feigenbum (Арманд Фейгенбаум) – разработал принципы всеобщего контроля качества. Являлся основателем и председателем

международной академии качества. - Kaoru Ishikawa (Каори Исикава) – является разработчиком многих инструментов качества. Наиболее известный из них причинно-следственная

диаграмма или диаграмма Исикавы. Каори Исикава разработал основные принципы системы корпоративного контроля качества

и предложил использовать для описания этапов существования продукта «круг качества». - Genichi Taguchi (Геничи Тагути) – занимался разработкой статистических методов и применением их в промышленном производстве

(так называемые «методы Тагути»). Сейчас эти методы являются основой концепции 6-сигма. Также Тагути является разработчиком методики

планирования промышленных экспериментов. Он предложил концепцию повышения качества с одновременным снижением расходов. В основе этой концепции лежит понятие

«функция потерь качества». - Shigeo Shingo (Сигео Синго) – является одним из разработчиков известной японской системы планирования и производства

Just-in-Time (точно в срок). Также известен созданием метода SMED (single minute exchange of die – быстрая переналадка) и

системы Poka-Yoke (mistake proofing – защищенность от ошибок), которые сейчас являются частью системы бережливого производства. - Philip Crosby (Филипп Кросби) – разработчик известной программы качества «ноль дефектов». Он внес большой

вклад в развитие методов улучшения качества, основы которых сформулированы в виде 14 шагов по улучшению качества.

План управления качеством

На основании упомянутых подходов и необходимой информации руководитель проекта готовит план управления качеством:

- Составляется перечень измеряемых показателей качества проекта, например: требования к продукции и проектной документации; требования к компетенции членов команды; время начала совещаний; время поступления сырья и т. д.

- Далее определяются стандарты или нормативы качества, с которыми эти показатели будут сравниваться. К ним могут относиться внешние стандарты: ГОСТы, ТУ, СНиП, ЕСКД, ЕНиР, внутренние стандарты компании, регламент по управлению проектами, моральный кодекс сотрудника компании, политика документооборота, международные стандарты (ISO), план контрольных точек и т. п.

- Устанавливается необходимый уровень показателей качества проекта исходя из сравнения с соответствующими показателями других проектов, экспертной оценки, результатов тестирования и т. д. Если одним из показателей выбрано время начала совещания по проекту, а стандартом — правила внутреннего распорядка работы компании (наиболее близкий стандарт), то установленная задержка начала совещания не должна превышать общепринятой в компании.

- Устанавливаются возможные допуски отклонения показателей качества от стандарта, т. е. измеримые границы показателя, при превышении которых следует предпринимать действия по корректировке качества.

- После определения величины допуска указываются используемые инструменты и методы, погрешность измерения. Определяются ответственные и пути документирования, а также лица, принимающие решение о корректировке качества при его нарушении, процедуры проведения такой корректировки, даты контроля и наименование используемой документации.

В заключение хочу остановиться на основных моментах системы документации по качеству и организационного обеспечения управления качеством.

Документация включает:

- общую политику качества в компании;

- регламенты компании по управлению качеством в проекте (включая определение ответственности за качество), основные методы обеспечения качества и структуру документов системы обеспечения качества;

- план управления качеством отдельного проекта;

- рабочие и контрольные инструкции;

- другую нормативную документацию и дополнительную техническую литературу.

С точки зрения базовой организации важно, чтобы документы планирования были точными и реально работающими. Плохие планы или планы, сделанные формально, ведут к снижению интереса к плановой документации как реальному и очень полезному инструменту управления

Если вы хотите, чтобы проблемы, связанные с отчетами и с процедурами управления качеством, не возникали, нужно иметь проработанные, продуманные и сделанные качественно планы. Поэтому, составляя план управления проектом в следующий раз, задумайтесь о цене своей ошибки. И пусть ваши проекты всегда будут успешны!

Концепции

Концепция всеобщего управления на основе качества, была разработана американскими учеными Уолтером Шухартом и Уильямом Эдвардом Демингом.

Концепция Шухарта

Главная идея концепции Шухарта состоит в «улучшении качества за счет уменьшения изменчивости процесса производства»

Шухарт раскрыл важность постоянного и осознанного устранения вариаций из всех процессов производства изделий и из сферы предоставления услуг. Ученым была разработана концепция производственного контроля

Для этого он изобрёл и успешно применил карты статистического контроля — так называемые «Контрольные карты Шухарта». Статистические методы контроля позволили сосредоточить усилия на том, чтобы увеличить количество годных изделий за счет максимального сокращения вариаций. Шухартом также была предложена циклическая модель, разделяющая управление качеством на 4 стадии:

- Планирование (Plan);

- Реализация (Do);

- Проверка (Check);

- Корректирующие воздействия (Action).

Концепция Демминга

Деминг разработал и предложил программу по повышение качества труда, которая базируется на 3 прагматичных аксиомах:

- Любая деятельность может рассматриваться, как технологический процесс, а значит, может быть улучшена.

- Для эффективной работы нужны фундаментальные изменения в процессе ЖЦ изделия.

- Высшее руководство предприятия должно принимать на себя ответственность за свою деятельность.

Э. Деминг также дал определение 14 постулатов качества, которые позволяют правильно организовать работу производства. Основной смысл этих постулатов сводится к тому, что при высокой степени ответственности руководства, постоянном улучшении качества товаров и каждого процесса производства в отдельности, при недопустимости несоответствий и непрерывном обучении всех работников можно значительно снизить производственные затраты и улучшить качество продукции.

Концепция Джурана

Другая концепция была предложена Джозефом Джураном. Этот учёный разработал пространственную модель, определяющую стадии непрерывного развития работ по управлению качеством, названную «спиралью Джурана». Эта спираль включает следующие витки:

- Исследования рынка.

- Разработка проектного задания.

- Проектно- конструкторские работы.

- Составление технических условий.

- Разработка технологий и подготовка производства.

- Материально-техническое снабжение.

- Изготовление инструментов и контрольно-измерительных средств.

- Производство.

- Контроль процесса производства.

- Контроль готовой продукции.

- Испытание рабочих характеристик продукции.

- Сбыт.

- Техническое обслуживание.

- Утилизация.

- Новое исследование рынка.

Чтобы эффективно двигаться по этой спирали необходимо придерживаться следующей схемы работы:

- планирование улучшения качества на всех уровнях и во всех сферах деятельности предприятия;

- разработка мероприятий направленных на исключение и предупреждение ошибок;

- переход от административного к планомерному управлению всей деятельностью в области качества.

Концепция Кросби

Ф. Кросби разработал теорию бездефектного изготовления продукции. Его концепция включает следующие положения:

- Предупреждение появления дефектов, а не их исправление.

- Направление усилий на сокращение уровня дефектности в производстве.

- Оправдание нужд потребителя в бездефектной продукции.

- Формирование четких целей в области повышения качества на долгий период.

- Понимание того, что качество работы кампании определяется не только качеством производственных процессов, но и качеством деятельности непроизводственных подразделений.

- Признание необходимости финансирования анализа деятельности в области качества.

Ключевым принципом программы бездефектного изготовления продукции является полное исключение дефектов из производственной сферы.

Преимущества TQM

- Увеличение степени удовлетворенности клиентов продуктами и услугами. В условиях системы TQM фирма просто обязана удовлетворить всех клиентов, а также сделать дополнительное усилие — предвосхитить их ожидания.

- Усиление имиджа и репутации фирмы. Между этими терминами существенное различие. Имидж — это взгляд глазами клиента на компанию. Репутация — это то, что клиенты говорят другим о компании.

- Увеличение лояльности клиента. Если продукты и услуги достаточны по качеству, клиент будет возвращаться, принося повторяющийся бизнес и даже прощая «человеческие дефекты», которые иногда могут иметь место.

- Повышение производительности труда. Оно наступает автоматически, как только работники становятся партнерами по внедрению TQM.

- Рост морали работников. Это одна из основ системы. Вовлечь работника в процесс совершенствования фирмы, одновременно стимулируя его в этом процессе — одна из ключевых задач TQM.

- Увеличение прибыли. Этот фактор очевиден и вытекает из предыдущих.

Ключевые выводы

- Существует семь базовых инструментов качества и семь новых инструментов качества.

- Семь базовых инструментов качества направлены на решение проблем, связанных в основном с качеством продукции или качеством технологических процессов.

- Базовые инструменты качества базируются на анализе числовых данных.

- Новые инструменты качества направление на решение вопросов и проблем путем анализа вербальных данных.

- Основными данными для анализа новыми инструментами качества являются мнения, точки зрения или идеи группы людей. В связи с этим данные инструменты принято также называть инструментами управления.

Практически все вышеперечисленные инструменты так или иначе относятся к концепции управления Lean SixSigma.