Удаление креппа

Чтобы малярная лента легко и без проблем удалилась с поверхности, креп не должен быть долго приклеенным. После длительного нахождения в приклеенном виде, нужно будет прилагать усилия и дополнительные средства:

- для удаления с пластика, необходимо обработать материал маслом, и спустя один-два часа удалить ленту, после чего помыть поверхность моющим средством. Следы клея можно стереть обычной теркой-ластиком. А если клей сильно засох, сначала его нужно разогреть феном, после этого он удаляется гораздо легче;

- с полированной мебели, клеевой слой удаляется ластиком, растительным маслом или дрелью, на которую одета специальная насадка;

- для очистки кафеля, стекла и керамики применяют уксусную кислоту, ацетон, а также средство для мытья стекол.

Итак, малярная лента является незаменимым, универсальным помощником для разных задач. Этот скотч очень полезен во время выполнения работ по покраске и отделке, он часто используется специалистами в различных областях.

История клейкой ленты [ верховодить | верховодить код ]

Не обращая внимания на своё распространённое российское наименование «скотч» (англ. Scotch — шотландский, шотландец), клейкая лента не была изобретена в Шотландии либо же шотландцем, а первый раз создана в Германии.

Первоначальная версия клейкой ленты состояла из газовой ткани и гуттаперчи и запатентована на имя Пауль Карл Байерсдофа в первой половине 80-ых годов девятнадцатого века. Аптекарь Оскар Тропловиц, работавший В то время на фирме Байерсдорф АГ, усовершенствовал её в 1901 году и именовал Лейкопласт.

Предназначалась она для защиты кожных повреждений. Производство Лейкопласта настало в первой половине 20-ых годов XX века. С самого начала клеевой состав наносился исключительно на края ленты, чтобы не нервировать повреждённый кожный участок.

За это американцы, используя её для технических целей, назвали клейкую ленту, произведённую Диком Дрю в 1925 году, «скотчем» (англ. scotch — шотландский ) из-за распространённых легенд о шотландской скупости. Также есть легенда, что когда Дик принёс ленту в мастерскую, и маляр заметил, что клеевой состав исключительно на краях ленты, он закричал: «Поезжайте к вашему шотландскому (Scotch) руководителю и скажите: пускай он сделает эту шотландскую ленту (Scotch tape) ещё более клейкой!».

В первой половине 20-ых годов XX века Ричард Герли Дрю устроился лабораторным техником в компанию Minnesota Mining and Manufacturing (ныне «3M»), которая занималась производством шлифовальной бумаги. Указанная компания вела исследовательскую деятельность в области влагостойких поверхностей и проводила эксперименты с целлофаном.

Компания поручила ему наблюдать за тестированием новой модели шлифовальной бумаги «Wetordry» в магазинах и автомастерских. Как то, пребывав в одной из подобных мастерских, он заметил, что при покраске автомобилей 2-мя или более цветами разделительные линии у специалистов получались неаккуратно.

Он пообещал маляру что-нибудь выдумать.

В 1925 году Ричард Дрю принёс на испытание в автомастерскую клейкую ленту шириной 5 см. Маляр решил применять опытный образец, но когда он начал наносить другой цвет, он заметил, что лента коробится.

Присмотревшись, маляр понял, что для экономии клеевой состав нанесён исключительно на края ленты, и сообщил об этом изобретателю.

Во второй половине 20-ых годов двадцатого века Дрю заказал 90 метров целлофана. Ему понадобилось создать способ одинакового нанесения клея на ленту. 8 сентября 1930 года опытный образец ленты был отправлен на испытание клиенту в Чикаго.

Сначала клейкая лента применялась для упаковки обёртки для пищи, но в годы Великой депрессии люди сами выдумали очень много остальных способов её применения.

В первой половине 30-ых годов XX века Джон Борден усовершенствовал клейкую ленту, снабдив её податчиком с лезвием для отрезания куска ленты с помощью одной руки.

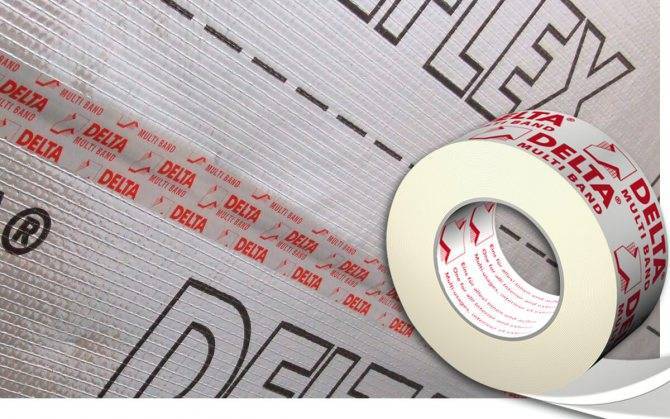

Кровельный

При обустройстве пирога стены каркасных домов и кровельной системы для защиты от теплопотерь используется теплоизоляция. Чтобы не допустить проникновения в изоляционный материал влаги, строители используют ветро- и парозащиту, а также гидроизоляцию. Такие пленки хорошо защищают от влаги, однако на стыках сохраняется риск проникновения воды под защиту.

Чтобы не допустить данного явления, листы ветрозащиты и гидроизоляции укладываются внахлест, а место их стыка закрывается плотным скотчем с высоким показателем сцепления. При правильном нанесении обеспечивает полную защиту от влаги, гарантируя высокую долговечность выполненной отделки.

Виды скотча

Прежде чем приступать к производству какого-либо продукта, необходимо тщательно изучить его свойства и разновидности, определиться, какие из них востребованы наиболее многочисленной в регионе категорией потребителей, есть ли недостатки у аналогов, выпускаемых конкурентами и объемами доступного рынка.

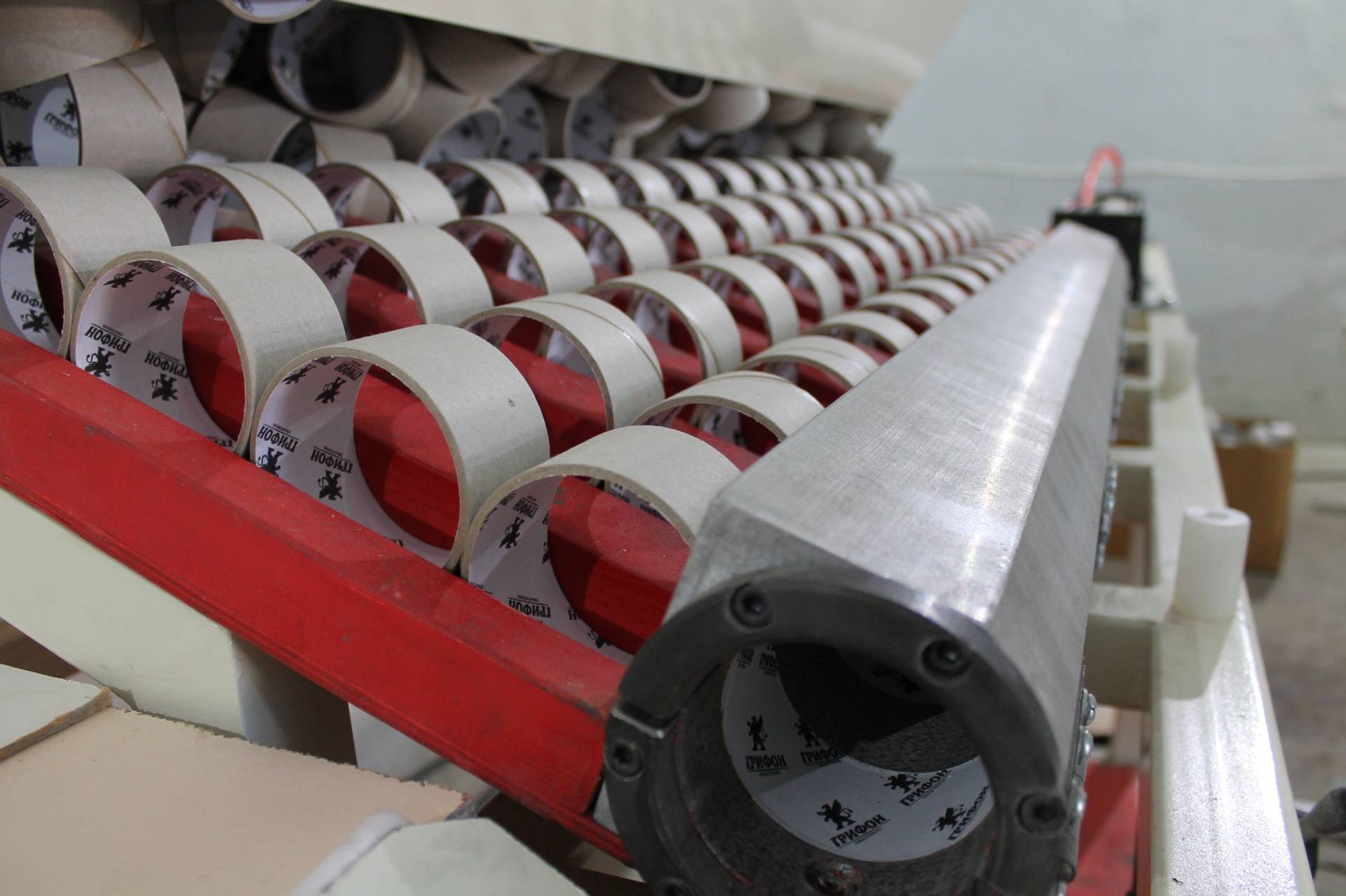

Современный скотч представляет собой ленту с нанесенным автоматическим способом клеевым слоем, намотанную на катушку из пластика или картона. Он бывает разной ширины, разного цвета, с прозрачной или окрашенной лентой, с надписями и без. В качестве основы для нанесения клея могут выступать пленка из полиэтилена или ПВХ, бумага, фольга и другие материалы. Наиболее распространен скотч на базе двуосно-ориентированного полипропилена (ДОПП).

По назначению различают следующие разновидности скотча:

- Канцелярский. Используется в быту для склеивания бумаги, крепления плакатов и т. д. Чаще всего выполняется из прозрачного ДОПП. В качестве клеевой базы используется акриловая эмульсия на водной основе. Стандартная ширина канцелярского скотча – 12, 15, 19, 25 мм, намотка – 10, 12, 25, 33 м.

- Упаковочный. Применяется для фиксации коробок, мешков, пленочной упаковки. В зависимости от толщины клеевого слоя обладает разной прочностью и морозостойкостью. Изготавливается из ДОПП толщиной 83, 40, 43, 45, 47, 50 мкм, шириной 48 (50) и 72 (75) мм различных цветов. Клеевая база – акрил на водной основе. Длина намотки варьируется в пределах 40-990 м.

- С логотипом. По параметрам аналогичен предыдущему виду с той разницей, что на ленте присутствуют надписи и/или изображения. Наносятся они одним из двух способов: межслойной печати (под клеевую основу) и поверхностной печати (с наружной стороны). В первом случае логотипы получаются более яркими и стойкими к истиранию, во втором – появляется возможность недорого изготавливать небольшие партии «именного» скотча. Данный вид продукции выпускается для ручной упаковки (намотка 40-125 м) и упаковки с использованием специальных механических заклейщиков (намотка 125-990 м).

- Малярный (крепп). Применяется для защиты поверхностей во время малярных, штукатурных и других строительных работ, а также при покраске кузовов транспортных средств. Кроме того, с его помощью удобно выполнять маркировку и разметку. Базой для скотча этого типа служат креппированная бумага с микрогофрой, препятствующей стеканию ЛКМ, и клей на базе акрила или каучука, который не оставляет следов на поверхности после удаления ленты. Ширина катушки варьируется в пределах 19-50 мм, намотка – 40-150 м, толщина ленты составляет 132 мкм.

- Армированный (TPL). В данном случае основой скотча является хлопчатобумажная ткань, армированная полиэтиленом, черного, красного, синего или серебристого цвета. Клей представлен расплавом синтетического каучука. Основные свойства продукции – стойкость к влаге и высокая прочность на разрыв. Изделия применяют в различных ремонтных работах, в том числе, для изоляции электрических соединений. Ширина ленты 48 (50) и 72 (75) мм, толщина – 220 мкм, намотка – 40-990 м.

Существуют и менее распространенные виды, которые используются, например, в рукоделии, швейной отрасли, для взаимного соединения различных материалов (двусторонний скотч) и т. д.

Технология производства окон ПВХ

Производственный процесс изготовления пластиковых окон включает такие этапы:

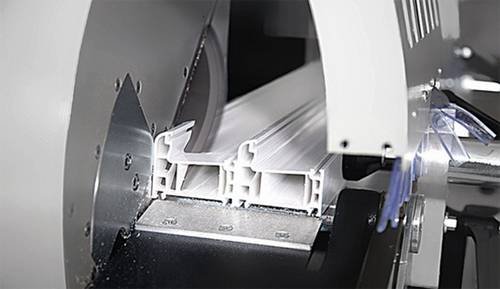

1. Резка профиля

На этом этапе выполняется резка металлического профиля и хлыстов ПВХ

От уровня исполнения этой операции во многом зависит качество готовой продукции, поэтому следует уделять пристальное внимание соблюдению плоскости реза и расположению хлыстов профиля. Нарезка заготовок осуществляется в соответствии с бланком заказа и с учетом запаса на сварку (5-6 мм). — резка пластикового профиля

Рамный и створочный профиль нарезаются на пиле под углом 45°. Эркеры, подставочные профиля, импорт нарезаются под углом 90° с учетом запасов с каждой стороны (2,5-6 мм). — резка армирующего профиля производится на специальной пиле под углом 90°.

2. Фрезерование дренажных каналов

Для компенсации ветрового давления и отвода лишней влаги делаются дренажные отверстия в створке, импосте и раме. Расположение этих отверстий должно соответствовать рекомендациям снабженца профиля.

Отверстия должны иметь продолговатую форму и делаться с помощью специального инструмента или на дренажном станке.

3. Фиксация металлического профиля в пластиковом

В специальную камеру заготовки пластикового профиля помещаем металлический профиль и закрепляем его с помощью саморезов. Эту операцию можно осуществить с помощью ручного винтоверта или на автоматическом шуруповерте.

4. Фрезерование отверстий под замок основного запора и под ручку

Для установки элементов фурнитуры необходимо предварительно сделать соответствующие отверстия. Эта операция осуществляется на копировально-фрезерном станке.

5. Фрезерование торцов импоста

Для установки импоста в раму или створку необходимо соответствующим образом обработать края заготовки. Это действие выполняется на торцефрезерном станке. Далее импост прикрепляется к створке или раме с помощью механических соединителей.

6. Сварка окон ПВХ.

Во время сварки необходимо соблюдать такие условия:

- температура сварного ножа должна быть 230-250°;

- тщательно обработать поверхность ножа;

- время разогрева шва – от 25 до 40 сек.;

- время сварки шва – от 25 до 40 сек.

Перед тем как поместить заготовки на сварочный станок необходимо убедиться в их чистоте, так как пыль, стружка металла или ПВХ ухудшают качество сварки. После окончания этой операции осуществляют визуальный контроль качества сварочного шва.

7. Зачистка углов металлопластиковых изделий – удаление наплава сварного шва

Эта операция может выполняться вручную или на специальном станке. Автоматический станок срезает наплав с лицевой поверхности профиля специальными ножами, далее фреза очищает торцевую поверхность профиля.

Под каждый вид профиля подбирается специальная фреза!

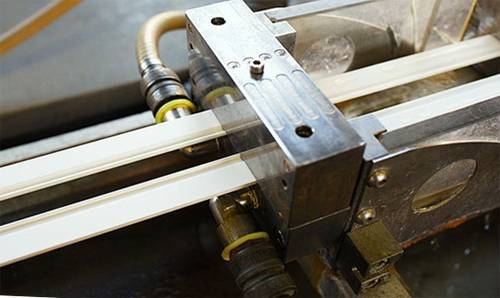

8. Установка уплотнительной резины

Погружение уплотнительной резины в паз нужно начинать с середины верхней перекладины. Резина вручную помещается в паз так, чтобы не было ее растяжения. Стыковать уплотнитель нужно, используя специальный клей.

9. Операции по сборке оконной конструкции включают установку импостов и фурнитуры

После установки фурнитуры, необходимо поместить створку на раму и ввести фальцевые вкладыши, прокладки под стеклопакет.

10. Нарезка штапиков

Штапик – контур, который нужен для крепления стеклопакета в створке или раме. Действия по резке штапиков осуществляются на специальной пиле, иногда на маятниковой пиле.

В завершение производственного процесса, нужно поставить стеклопакет в створку или раму, а в специальные пазы забить штапики. Эта операция может осуществляться на стенде остекления. После этого окно готово к монтажу.

На крупнейших заводах России имеется автоматизированная линия по производству окон ПВХ, на которой осуществляется полный цикл производства. Например, на заводе компании Kaleva есть не только сборочный цех и комплекс производственного оборудования, но и экструзионная линия.

Упаковочная скотч-лента: основные составляющие

Как уже известно нашим постоянным читателям, скотч-пленка любого вида, которую можно купить дешево оптом или в розницу в Харькове, в Киеве, в Николаеве, в Херсоне и в других городах Украины, состоит из двух основных компонентов – основы и клеевого состава. Данные составляющие могут быть изготовлены из целого перечня натуральных и синтетических материалов. Такое разнообразие используемых для производства основы для скотч-ленты прозрачной, цветной, коричневой определенной ширины намотки, представленной на рынке Украины для розничных и оптовых покупателей, не случайно. Дело всё в том, что каждый конкретный материал основы лентовидного скотча напрямую влияет на ее функциональное назначение. Но более подробно вы сможете узнать о специфике выбора основы упаковочной пленки скотч из наших предыдущих статей.

С вариантами основы скотч-пленки и с материалами, которые используют для ее производства в Харькове, в Киеве и в других городах Украины, мы разобрались в предыдущих статьях. Теперь пришел черед пристально изучить возможные клеевые составы, которые применяются при производстве упаковочной скотч-ленты прозрачной, цветной, коричневой на предприятиях Харькова, Киева и других городов Украины.

Организация бизнеса

Прежде все нужно определить весь ассортимент выпускаемой продукции. Перечислим основные типы:

- стандартный скотч для упаковки;

- плотный скотч для упаковки;

- канцелярский;

- двухсторонний;

- с логотипом компании;

- малярный;

- армированный;

- металлизированный;

- алюминиевый;

- медицинский;

- морозостойкий;

- скотч на тканевой основе;

- зеркальный скотч на тканевой основе.

Не трудно понять, что технологический процесс при их изготовлении будет отличаться

Поэтому отметим важность анализирования рынка. Так как он позволит понять в какой продукции больше всего нуждаются потребители

Важно отметить, что современное оборудование может производить несколько видов скотча сразу. Однако многофункциональное устройство будет стоить значительно выше более простого аналога

Поэтому если планируется дальнейшее расширение производства, то рекомендуется потратить больше средств на оборудование.

Рассмотрим основные этапы необходимые для открытия бизнеса:

Помещение для цеха

Помещение должно быть таким, чтобы в нем разместилось все оборудование и было место для персонала.

На практике площадь должна быть не менее 100 м2 (при высоте потолка 3,5 метра). При таких параметрах вместится все оборудование и также будет оборудован склад и помещение для персонала.

Что же касается местоположения строения, то лучше, чтобы оно было либо на окраине города, либо же за его чертой. В таком случае у пожарной и санитарной инспекций будет гораздо меньше вопросов к владельцу. Кроме того, можно сэкономить на стоимости аренды, так как зачастую она в 3-4 раза меньше, чем в центральной части населенного пункта.

Каналы поставок сырья

От уровня качества сырья, используемого для производства продукции, в последующем будет зависеть успех всего мероприятия.

Что именно нужно для изготовления скотча:

- полимерная ВОРР-пленка;

- клей;

- картон.

Основной компонент здесь – это полимерная пленка. Она может иметь разную толщину. Поэтому выбирать ее необходимо из расчета того, какой тип скотча будет изготовляться.

Клей рекомендуется выбирать на водной основе. Прочие виды могут дать специфический запах, который, как правило, не нравится потребителю.

Картон нужно приобретать самый прочный, так как он является основой и не должен деформироваться.

Технология производства

Изготовление скотча на территории Российской Федерации имеет ряд нюансов. Основная проблема заключается в том, что очень мало предприятий, где также производится собственная пленка. Это означает что в цех поставляется заготовка в виде рулона ленты. Проблема, которая кроется здесь, заключается в неоднородном качестве поставляемого продукта (его свойства и характеристики могут постоянно различаться).

Выходом из такой ситуации станет поиск ответственного производителя. Однако на это потребуется время.

Сама же технология состоит из следующих этапов:

- на поставленную пленку наносится установленное количество клея;

- с помощью специального оборудования клей высушивается;

- после остывания пленка наматывается на картонную катушку и нарезается на отдельные рулоны.

При наличии необходимого оборудования на завершающем этапе на готовые рулоны скотча наносится флексопечать, которая отображает логотип компании или же выбранный рисунок.

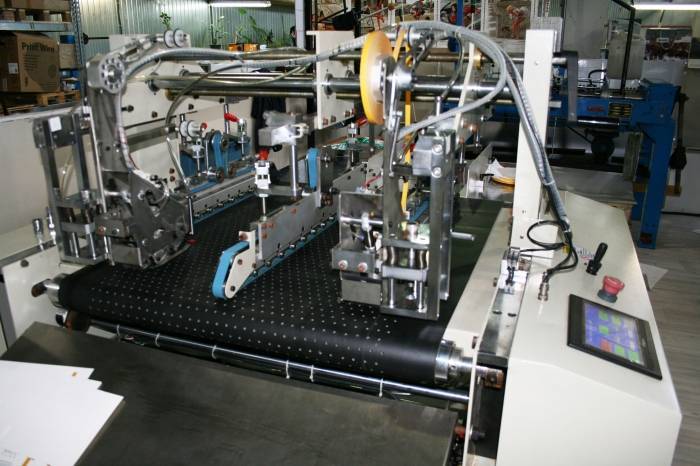

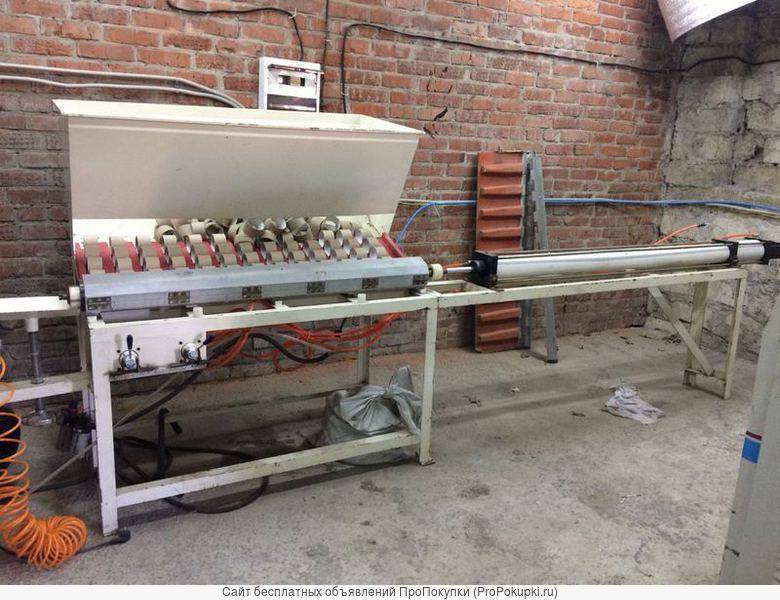

Необходимое оборудование

Еще ни одна производственная линия не обошлась без специализированного оборудования. Это же правило касается и изготовления скотча. Особенно внимательно стоит отнестись к выбору технологической линии, ведь это определяет конечное качество выпускаемого продукта.

Обычная линия по изготовлению скотча, состоит из:

- станка для нанесения клеевого состава на пленку. В нем регулируется толщина нанесения клея и плотность. Также именно это оборудование оснащается флексопечатью;

- установки для нарезания картона (формирует основание);

- станка для снятия рулонов и наматывания их на катонные основания.

Как правило, такая линия имеет довольно небольшие габаритные величины:

- длина не превышает двенадцати метров;

- ширина полтора метра;

- высота трех с половиной метра.

Оформление бизнеса

При соблюдении установленных законодательством правил оформление всех разрешительных документов и лицензий займет не более двух месяцев. Также потребуется оплатить государственную пошлину и зарегистрировать себя как индивидуального предпринимателя. Кроме того, нужно будет получить разрешение пожарной инспекции и Роспотребнадзора.

Как делают скотч

Собственно, с наждачкой ему и нужно было работать.

Правда, исследовательское подразделение 3М пыталось освоить новые виды деятельности и разрабатывало водонепроницаемые покрытия, экспериментируя с целлофаном.

Игроку на банджо эти обёртки были интересны, но в тот момент его работодатель тестировал по магазинам и автосервисам свою новую шкурку «Wetordry», и Дрю было поручено следить за этим процессом.

Как-то раз, находясь в автомастерской, Ричард заметил, что мастера, занимающиеся покраской кузовов автомобилей, испытывают затруднения: там, где поверхность нужно было покрасить двумя или более цветами, разделительные линии получались неаккуратно.

Ричард Дрю. В 1930 году он изобрёл скотч (фото с сайта bambootrading.com).

Хотя для защиты одной окрашенной плоскости и применяли бумажки под названием Kraft Paper, при удалении этих бумажек они отделялись вместе с краской. В общем — неудобно это было.

И Дрю пообещал маляру что-нибудь придумать. Через некоторое время — в 1925, что ли, году — Ричард действительно принёс этому работнику клейкую ленту шириной 2 дюйма (5 см) с пластырем на каждом краю.

«Автоживописец» решился использовать опытный образец в деле, но когда собрался наносить другой цвет, заметил, что лента Дрю скукожилась.

Только тогда мастер внимательно изучил ленту и понял, что клеится она только по краям, а в середине — нет (теперь говорят, что Ричард не сделал образец полностью липким из соображений экономии).

А так как в те времена о шотландской бережливости, а точнее — скупости, ходили легенды, то рассерженный маляр в сердцах воскликнул: «Заберите эту ленту, отправьте вашим шотландским боссам, и скажите им, чтоб сделали её более клейкой!»

В 2005 году склеивающая лента отметит 75-летие. Компания 3М уже начала отмечать (иллюстрация с сайта 3m.com).

Понятно, что никаких «Scotch bosses» у Дрю не было, но словечко к ленте как будто приклеилось, а изобретатель продолжил эксперименты.

С этой целью в июне 1929 года игрок на банджо заказал 90 метров целлофана.

В процессе усовершенствования Ричарду пришлось решить множество проблем, вроде равномерного распределения клеящей массы по поверхности ленты и так далее.

На доработку ушло около 5 лет, и 8 сентября 1930 года первый рулончик «шотландской» целлофановой ленты был отправлен на пробу клиенту в Чикаго.

Ответ от него пришёл ободряющий: «Можете не сомневаться и не экономить, выпуская это изделие на рынок. Объём продаж оправдает все расходы».

Первый в мире скотч был сделан из каучука, масел и смол на целлофановой основе. Он был водонепроницаем и противостоял широкому диапазону температур.

Впрочем, изначально скотч предназначался для запечатывания обёртки для пищи. Ею должны были пользоваться пекари, бакалейщики и упаковщики мяса.

Небольшой производитель наждачной бумаги не собирался производить скотч. Теперь же это едва ли не самое известное изделие фирмы (фото с сайта ideafinder.com).

Но люди, вынужденные экономить в период Великой Депрессии, сами придумали сотни новых способов применения скотча на работе и дома: от запечатывания пакетов с одеждой до хранения разбитых яиц.

Тут-то скотч и встретился с порванными страницами книг и документами, сломанными игрушками, не заклеенными на зиму окнами и даже обветшавшими купюрами.

В 1932 году менеджер 3М по продажам Джон Борден (John A. Borden) придумал дополнить рулон скотча «встроенным» лезвием, что существенно облегчило использование ленты.

Некоторые другие усовершенствования, а также расширение ассортимента происходили в 1945, 1961, 1995 и 1997 годах.

На сегодняшний день в семействе скотчей 3M более 900 наименований.

Насколько успешно сложилась жизнь самого изобретателя Ричарда Дрю, сказать трудно. Ни о том, что он сказочно разбогател, ни о том, что умер в нищете, не сообщается.

Даже с годами жизни путаница. По одним данным, он прожил с 1886 по 1982 годы, то есть — почти сто лет, 96. По другим — с 1899 по 1980, значит — 81 год.

Если бы не маляр из автосервиса, мы бы называли клейкую ленту по-другому (фото с сайта 3m.com).

Вот так в обыденном изделии соединились наждачная бумага, банджо, маляр из автосервиса и шотландцы, по большому счёту не имеющие к изобретению «scotch» никакого отношения.

Кроме своей скупости, конечно.

Армированный

Полимерная лента дополнена тканево-полиэтиленовой тканью, что существенно повышает прочность на разрыв. Некоторые разновидности усилены стекловолокном. Высокая прочность повышает устойчивость к пару, влаге, механическому напряжению. Хорошо подходят для максимально надежной упаковки товаров.

Ее по-прежнему можно разорвать руками, но высокая устойчивость к разрыву позволяет пользоваться материалом для укрепления тары, пучкования электропроводов, защиты емкости от влаги. Предельный коэффициент растяжения снижает вероятность обрыва в результате ударной нагрузки или трения.

Как правильно использовать строительный скотч (инструкция)

Чтобы склеивание было надежным, долговечным, необходимо соблюдать при монтаже клейкой ленты инструкцию:

- Склеиваемые поверхности очищаются от загрязнений, пылевых отложений.

- Чистая просушенная поверхность обезжиривается, также просушивается.

- Если на поверхности собирается конденсат, то его следует снять, так как скотч не даст нужного сцепливания.

- Если помещение влажное, то при работе обеспечить постоянное проветривание, вентиляцию, чтобы исключить возможность оседания влаги на склеиваемые плоскости.

- При наклеивании не дотрагиваться до клейкой основы, во избежание снижения клейкости в данном месте.

- Повторное использование недопустимо, так как при отклеивании клейкая основа утратит первоначальные свойства.

Какими бывают саморезы?

Однако в производстве саморезов типу выпускаемой продукции уделяется большое внимание. Не каждый имеет массовый спрос, потому нет смысла покупать некоторые формы для станков

Классификация саморезов по назначению

Классический по металлу.

Наиболее распространенный вариант саморезов, который оптимально производить для массового потребителя. Ключевая особенность – витки резьбы расположены друг от друга очень близко + сам наконечник саморезов имеет заостренную форму.

Длина и диаметр саморезов не имеют общих требований, поэтому данный параметр выбирается при производстве самостоятельно.

Для изготовления саморезов по металлу необходимо использовать только высокопрочную сталь с оцинковкой или оксидкой сверху. Расцветка черная, но есть варианты под металлику или позолоту.

Саморез по металлу со сверловым концом.

Вариант саморезов, в котором отличительной чертой является сверло образный наконечник для более плавного проникновения в толщину металла. Хороши для листовых пластин средней толщины.

Если при использовании классических саморезов, приходилось использовать на начальном этапе сверло, то здесь данный момент можно пропустить. Достаточно приложить некоторые усилия, и саморез самостоятельно проделает стартовую выемку для вхождения в объект.

Саморез по дереву.

Больших внешних отличий при производстве саморезов по дереву вы не заметите. Особенность заключается в большем расстоянии между витками. На станках и в заготовках данный нюанс очень просто учитывается и не требует дополнительных закупок сырья или сменных частей для станков.

Мебельный саморез.

Мебельный саморез или, как его еще называют, конфирмат используется с целью сборки конструкций из МДФ или ДСП

Использовать саморез можно и для дорогих сортов древесины, но при этом требуется большое внимание уделять форме шляпки и возможности ее маскировки.

При производстве конфирматов большое значение играет внешний вид шляпки, так как для каждого вида мебели, может потребоваться свой шаблон. Изготовлять такие саморезы проблематично, поэтому вариант стоит рассматривать лишь при наличии оптовых покупателей.

Саморез с пресс-шайбой.

Саморез является подкатегорией винтов по металлу, но из-за функциональной особенности его стоит рассматривать, как отдельный вариант производства

Спрос на подобные саморезы очень велик в сельской местности, поэтому, если планируете сбывать продукцию на подобный рынок, лучшего варианта будет не найти.

Шестигранный саморез.

Особенности в производстве – утолщенное винтовое тело и шестигранная шляпка для ключей. Саморез может использоваться лишь для работы с деревом и некоторыми видами бетона, поэтому данный вариант производства также стоит рассматривать лишь при наличии оптовых закупщиков.

Саморез для кровли.

Название говорит само за себя. Особенность в производстве – помимо самого самореза придется изготавливать еще и шайбу.

Шляпка, диаметр, частота витков – параметры вариативные и зависят от области применения расходного строительного материала.

Существуют и другие подвиды саморезов, однако их доля на потребительском рынке не превышает 10%. Поэтому ориентироваться на такой продукт стоит лишь тем предпринимателям, которые уже имеют стабильных партнеров по закупкам, и хотят еще больше расширить свой ассортимент в рамках маркетинговой составляющей бизнеса.

Реализация готового продукта

Чтобы цена оборудования для производства скотча окупилась быстрее, еще на этапе разработки бизнес-проекта продумайте о том, кому вы будете сбывать готовую продукцию. Клейкая лента применяется в самых разных сферах. Продавать скотч можно как небольшими, так и крупными партиями. Ориентируясь на единичных покупателей, которые используют скотч в бытовых целях, договоритесь о взаимовыгодном сотрудничестве с магазинами канцтоваров, супермаркетами, магазинами бытовых товаров. Именно здесь, частный потребитель приобретает для себя выпускаемую вами продукцию. Если мы будем говорить о тех промышленных предприятиях, которые используют скотч в качестве материала для упаковки, то с ними лучше наладить прямой контакт. Вами запланировано производство двухстороннего скотча? Отлично, поскольку такого рода продукция используется во многих торговых и логистических компаниях. Чтобы не делить прибыль с посредниками, сотрудничайте с оптовыми клиентами напрямую, регулярно поставляя им готовую продукцию. Максимум, что вы сможете сделать в рамках рекламной кампании, это составить грамотное коммерческое предложения потенциальным покупателям. Тут не подойдет ни одна площадка, поскольку скотч не относится к той группе товаров, который нуждается в рекламе. Используйте почтовую рассылку с предложение о сотрудничестве или просто обзванивайте клиентов, которых ваша продукция может заинтересовать.

Стоимость необходимого оборудования

В России примерная цена джамбо-рулона при заказе 25-26-тонного контейнера составляет 82 рубля за килограмм, 14-16-тонного – 91 руб./кг. Китайские рулоны обойдутся несколько дешевле. Стоимость втулок начинается от 3 руб. за погонный метр. Цена бобинорезательной машины – в среднем, 850-1300 тысяч рублей.

Оцените свои финансовые возможности перед тем, как делать выбор оборудования для производства скотча. Полный комплект (машина для нарезки джамбо-рулона, аппарат для нарезки втулок, станок для погрузки клейкой ленты, перемоточная машина, упаковочный аппарат) обойдется весьма недешево. Удачи в бизнесе!

Финансовая сторона вопроса

При грамотном ведении дел производство упаковочного скотча может стать довольно доходным предприятием. Капитальные затраты составят примерно 2400000 руб.

Сюда можно отнести:

- Закупка оборудования и пуско-наладка – 1500000 руб.

- Подготовка помещения – 400000 руб.

- Оформление предприятия – 30000 руб.

- Подготовка сырьевой базы – 500000 руб.

Стартовые инвестиции достаточно внушительны. Чтобы снизить расходы, можно приобрести оборудование для производства скотча б/у. В этом случае на техническое оснащение цеха вы потратите около 900000 руб. Других способов сэкономить, запуская предприятие, нет. Чтобы подсчитать чистую прибыль, необходимо учесть мощность линии, себестоимость продукции и переменные затраты:

| Показатель | Величина |

| Производительность, м2/мес. (100 м2/ч при 8-ми часовой смене) | 24000 |

| Себестоимость, руб./ м2 | 45 |

| Оптовая рыночная стоимость, руб./ м2 | 60 |

| Выручка, руб./мес. | 1440000 |

| Переменные затраты (аренда, з/п, налоги, прочие), руб./мес. | 250000 |

| Чистая прибыль, руб./мес. | 110000 |

| Окупаемость, мес. | 21 |

Итак, если купить станок для производства скотча с производительностью до 100 м2/ч, ежемесячная чистая прибыль может достигать 110000 руб. Все стартовые затраты при полной отгрузке изготовленной продукции смогут окупиться не позднее чем через 2 года. Отметим, что это довольно неплохие показатели рентабельности. Со временем, когда будут отлажены каналы сбыта, линию можно расширять, приобретая более мощное оборудование. Так вы сможете обеспечить своих клиентов разными видами клейкой ленты.

Рынки сбыта готовой продукции

Перед началом производства намного лучше ориентироваться на маленькие точки сбыта в виде канцелярских магазинов и маркетов. С большими фирмами проводятся продолжительные беседы с предложением идеальных условий.

Не стоит завышать цену, получение долговременного договора обеспечит компанию постоянной прибылью, которая окупит небольшую цену станков.

Ключевой круг потребителей:

- розничные потребители в магазинах;

- офисы;

- образовательные учреждения;

- гос. учереждения (поликлиники, поликлиники, почтовые отделения);

- курьерские службы и транспортно-логистические фирмы;

- магазины электроники и строительных материалов, салоны мебели;

- online-магазины.

Клиентов можно искать в сети интернет. Чтобы это сделать нужно постоянно размещать рекламу товара на специальных сайтах и форумах.

Ещё одним преимуществом станет свой сайт, насыщенный всей необходимой информацией.

Нужный бюджет для старта производства будет составлять около 2-2,5 миллионов рублей, где подавляющая часть затрат приходится на закупку оборудования.

Оптовая цена метра квадратного скотча выходит около 70 рублей, за восьмичасовую смену производится приблизительно 1200 метров. Подобным образом, за год можно заработать больше 20 миллионов рублей, окупив первоначальные расходы в столь минимальные периоды времени.

Начать бизнес по изготовлению скотча очень просто и не понадобится немалых вложений, при этом рентабельность аналогичного предприятия высока — окупаемости можно достичь за год или полтора. Аналогичное дело станет интересным и начинающим, и опытным бизнесменам.

Читайте нас в Яндекс Дзен и подписывайтесь во Vkontakte.