Пресс для склеивания бруса

Оборудование для склеивания ламелей по пласти — это горизонтальные и вертикальные прессы. Модель подбирается с учетом планируемых параметров продукции и наличия производственных площадей Горизонтальный пресс занимает много места, но обеспечивает равномерную нагрузку, удобную сборку/выгрузку, возможность изготовления конструкций длиной до 40 м.

В вертикальных ваймах прессовое усилие достигается с помощью большого количества гидравлических цилиндров, расположенных перпендикулярно к полу с равными промежутками по всей длине станка – это обеспечивает равномерное давление на всех участках бруса.

Прессование выполняется за счет гидравлических, пневматических или механических прижимов. Наиболее продуктивна и разрекламирована, традиционно, гидравлика. Но при выборе этого оборудования вид усилия прессования не имеет решающего значения. Дело в том, что задача пресса – обеспечить необходимое давление на склеиваемый материал. И любая из конструкций эту функцию выполняет.

Доводы «за» пневматику:

- мощность пневматического оборудования отечественного производства на порядок выше ряда гидравлического (например, серии SL от итальянского производителя Stromab);

- доступность запчастей и сервисного обслуживания;

- для достижения нужного давления используется большее, чем у гидравлики, количество прижимных планок, что позволяет равномерно распределять прессовое усилие по сечению бруса.

Цена оборудования зависит от длины пресса и максимального размера склеенной детали. В среднем, хороший пресс для производства бруса обойдется в 2 млн. руб.

Полезные материалы по теме:

- Расчетный бизнес план завода по производству клееного бруса

- Объемы (спрос) применения древесины в малоэтажном строительстве в регионах России

- Оконный, дверной и опорный (несущий) клееный брус и другие виды

- Об экологичности и долговечности клееного бруса, «дышат» ли стены дома из этого материала?

Для чего нужны высечные ножи?

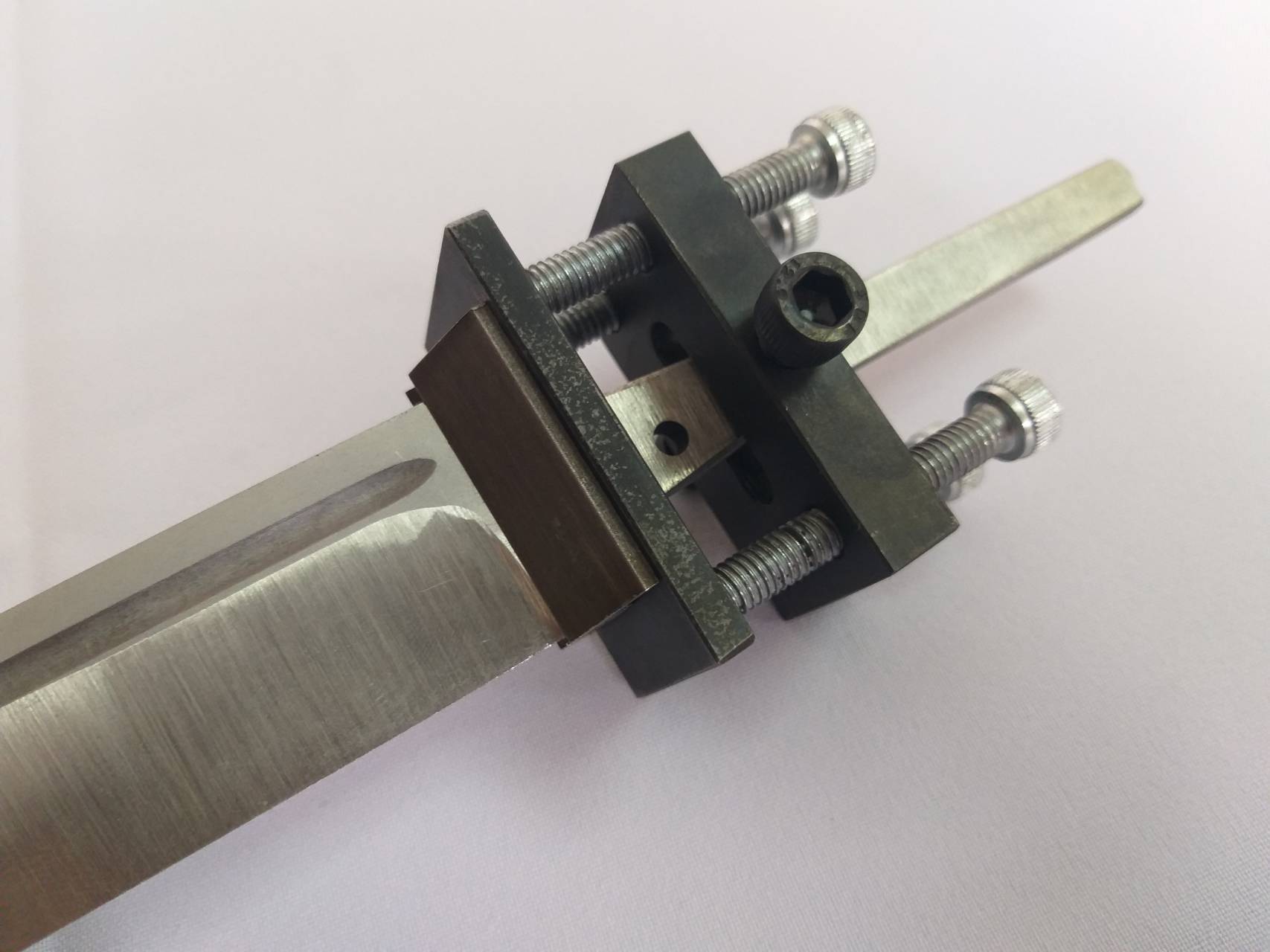

Высечные ножи – это весьма сложная в изготовлении и поэтому дорогостоящая продукция, поскольку для её производства используются только специальные высоколегированные стали и высокотехнологичное прецизионное оборудование, которое обеспечивает высокую точность изделий. Помимо высекания этикеточной продукции с помощью подобных вырубных штампов можно обрабатывать бумажные и плёночные ламинаты, все виды картона, а также двухслойные плёнки и пластиковые карты, а также изготавливать фальцовочные линии и перфорации. Для упаковки пищевой продукции (сметана, йогурт, мясные полуфабрикаты и пр.) в контейнеры данные нож изготавливаем из нержавеющей стали. Производятся высечные ножи из высоколегированных инструментальных сталей, а затем подвергаются обязательной термической обработке и финишной заправке режущей кромки. Зачастую, помимо конфигурации контура, изготовление высечного ножа выполняется с учётом особенностей конкретного пресса, что определяет невозможность применения одного такого лезвия на различных производствах.

Для пробивки отверстий в листовом материале (пленка, фольга, бумага и пр.) используются специальный режущий инструмент – пробойник (пробивка, еврослот). Геометрия режущей кромки зависит от формы вырубаемого отверстия и может быть квадратной, треугольной, овальной и других форм. Наиболее распространены отверстия круглой, овальной форм и типа еврослот, которые можно встретить на полиэтиленовых пакетах и подарочных пакетах на бумажной и полиэтиленовой основах. Данные ножи изготавливаем из импортной штамповой стали DIN1.2379 или из импортного быстрореза DIN1.3343.

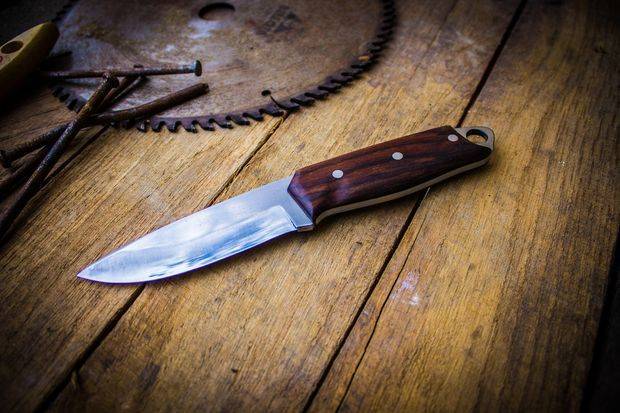

Обработка клинка

Обработку металлической заготовки будущего клинка называют процессом съема припуска — это когда удаляют все лишнее. В первую очередь выпиливается профиль клинка, затем сводят конус профиля, который в дальнейшем станет режущей частью. Для различных типов ножей выбирают различные варианты заточки. Для охотничьего — клинковая, а для хозяйственного ножа — бритвенная.

Следующий этап обработки клинка — закалка. Для тех, кто решил изготавливать нож в домашних условиях, можно воспользоваться следующей технологией:

- Клинок разогревают до максимума.

- После прогрева клинок опускают в кипяток и оставляют его там в течение двух часов.

- После выдержки клинок опускают в ледяную воду.

Шлифовку клинка проводят после процедуры термообработки. Это поможет удалить следы от ударов и прочие неровности. Для кого-то такие следы кажутся особой меткой, и они не спешат от них избавиться. Но с практической точки зрения шлифовку нужно провести обязательно. Во-первых, она делает лезвие идеально гладким (на поверхности не задерживается влага и грязь). Во-вторых, гладкий клинок лучше входит в твердую поверхность. Для полировки используют наждачную бумагу (начинаем с зернистости 220, заканчиваем зернистостью 400).

Далее клинок необходимо заострить. Для этого подготовьте абразивный брусок. Перед использованием брусок смачивают водой. На обе стороны лезвия наносят тонкий слой масла.

Изготовление шаблона

Перевод чертежа на пластину

Придание формы заготовке

Доводим заготовку при помощи напильника

Лезвие ножа необходимо закалить

Шлифовка и полировка

Виды ножей

Ножи делят на виды в зависимости от назначения, размеров, формы и длины лезвия. Различают:

- Боевые. Таких изделий нет в свободной продаже. Они изготавливаются на предприятиях, имеющих специальную лицензию, и предназначены для вооружения силовых подразделений.

- Туристические. Это легкие, практичные, простые в уходе изделия с рукоятями преимущественно из синтетических материалов и фиксированными клинками с не очень острым углом острия (для открытия консервных банок). Как правило, лезвия таких ножей производят из прочных сталей, которые при необходимости легко затачиваются в походных условиях.

- Охотничьи. Изделия износостойкие, долго сохраняют заточку. Часто представляют собой фикседы с деревянной рукоятью. Могут оснащаться крюками для снятия шкур.

- Складные. Эта группа отличается огромным разнообразием и может включать как монофункциональные изделия («бабочка»), так и модели с большим количеством дополнительных функций (консервный нож, отвертка, ножницы и т. д.). Второй вариант называется мультитулом.

- Специальные. Эта группа представлена ножами, которые используются для выполнения специфических операций: ножи-скальпели, садовые, дайверские, для сотрудников МЧС.

- Бивачные. Это фикседы, по функциональности сравнимые с мачете. С их помощью можно рубить ветки, прокладывать дорогу в чаще и т. д.

- Спортивные. Основные представители группы – ножи для метания. Они не имеют режущей кромки и накладной рукоятки.

- Кухонные. Самая многочисленная категория с огромным количеством модификаций: для резки хлеба, сыра, мяса, разделки и т. д.

- Столовые. Предназначены для сервировки стола.

- Для выживания. Высококлассные изделия, представляющие собой вариацию мультитулов. В отличие от них могут содержать не только инструменты, но и такие составляющие как компас, зажигалка и т. д.

Типы и основные размеры ножей по ГОСТ Р 51015-97

| Тип и наименование ножей | Размеры, мм | |||

| Длина ножей | Длина клинка | Ширина клинка | Толщина клинка | |

| 1 Ножи хозяйственные: | ||||

| хлеборезные, овощные | 165-200 | 60-120 | 11-20 | 0,7-1,5 |

| 205-240 | 100-140 | 15-30 | 0,7-2,2 | |

| хлеборезные, овощные | 245-280 | 140-180 | 16-36 | 0,8-2,4 |

| 285-320 | 170-205 | 16-40 | 1,0-2,4 | |

| 325-360 | 205-245 | 18-52 | 1,0-4,5 | |

| 2 Ножи специальные: | ||||

| мясницкий остроконечный | 300 | 170-185 | 32 | 2,3 |

| мясницкий широкий | 270 | 150 | 36 | 1,6 |

| для разрубки туш | 480 | 340 | 105 | 4,5 |

| для разрубки мяса | 320 | 200 | 45 | 3,0-3,5 |

| 350 | 205 | 52 | 3,0-4,5 | |

| 400 | 255 | 55 | 3,0-6,0 | |

| 330 | 210 | 90 | 2,1 | |

| для разрезки мяса | 330 | 200 | 28 | 1,8 |

| для выемки костей | 320 | 190 | 15 | 1,8 |

| для обвалки мяса | 270 | 140 | 30 | 1,8 |

| филейный | 370 | 240 | 25 | 1,3 |

| 440 | 310 | 25 | 1,6 | |

| 500 | 370 | 32 | 3,0 | |

| шингованный | 370 | 240 | 20-25 | 1,2 |

| 420 | 290 | 25-35 | 2,2 | |

| 460 | 330 | 30-40 | 2,2 | |

| для резки ветчины | 500 | 370 | 25-40 | 2,1 |

| 270 | 154 | 20 | 1,1 | |

| 270 | 160 | 16,8 | 1,4 | |

| 275 | 168 | 18 | 1,0 | |

| 350 | 243 | 18 | 1,0 | |

| 360 | 240 | 18 | 1,2 | |

| 280 | 160 | 18 | 1,2 | |

| для резки колбасы | 440 | 310 | 20-25 | 1,3 |

| для резки сыра | 370 | 240 | 40 | 1,6 |

| 440 | 292 | 45 | 1,6 | |

| рыборазделочный | 270 | 140 | 25 | 1,8 |

| 300 | 170 | 28 | 1,8 | |

| поварской | 330 | 205 | 45 | 1,8 |

| 400 | 275 | 45 | 3,0 | |

| 480 | 335 | 60 | 3,0-6,0 | |

| хлеборезный магазинный | 380 | 250 | 105 | 1,5 |

| для вскрытия мешков | 215 | 95 | 38 | 1,8 |

| для туриста | 350 | 230 | 80 | 4,5 |

| секач | 275 | 175 | 90 | 7,0 |

| 315 | 175 | 90 | 4,6 |

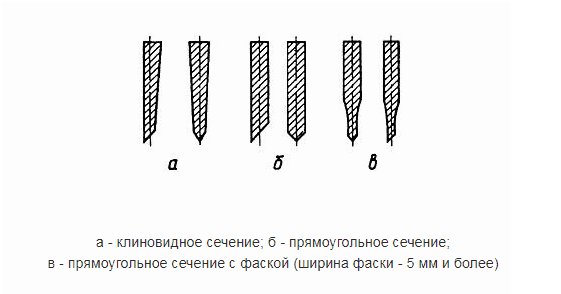

Этот же стандарт регулирует параметры сечений, которые могут иметь клинки в поперечном направлении. Всего для бытовых ножей допускается три варианта:

Заточка может быть как односторонней, так и двусторонней, а ее угол может составлять 30-50 градусов. Отрезок лезвия не менее 20 мм, прилегающий к ручке, должен быть притуплен.

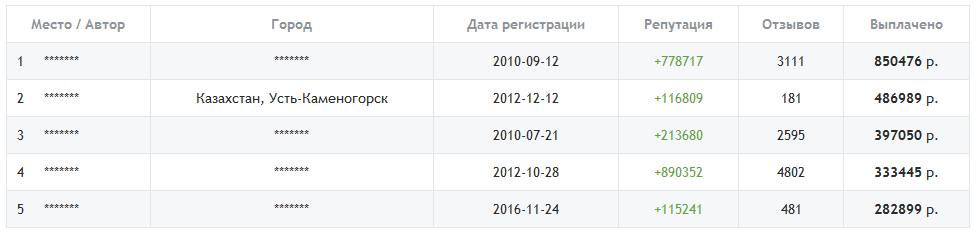

Финансовые расчеты

Стартовый капитал

| Вид расходов | Сумма, рублей |

| Оформление документов | 1 000 |

| Аренда | 30 000 |

| Оборудование | 82 000 |

| Материалы для производства (заготовки, рукоятки) | 150 000 |

| 30 000 | |

| Итого | 293 000 |

Сколько можно заработать?

За месяц предприятие может изготовить до 100 штук продукции. Средняя стоимость одного ножа составляет от 1 500 до 2 500 рублей. При этом себестоимость его не превысит 800-900 рублей. Следовательно, с одной единицы товара получится выручить до 600 – 1 500 рублей (чистая прибыль около 80 000 рублей).

Сроки окупаемости

Рентабельность такого производства на деле окажется высокой (около 45%), а окупаемость начальных вложений не превысит 4-5 месяцев.

Ножи для упаковочного оборудования

ЗИГЗАГ И ГЛАДКИЕ НОЖИ

имеет многолетний опыт изготовления ножей для различных упаковочных автоматов типа «flow pack». Отрезной узел подобного упаковочного оборудования состоит из верхнего и нижнего ножа. В качестве верхнего ножа используется нож зигзаг, режущая кромка которого выполнена в виде ломаной линии, либо прямой линии, расположенной по диагонали режущей кромки ножа. Нижний нож (контрнож, гладкий нож) имеет плоскую режущую поверхность, или же с небольшим радиусом для лучшего контакта. Узнать подробности

ЗУБЧАТЫЕ НОЖИ

имеет многолетний опыт производства зубчатых ножей для различных отраслей промышленности. Ножи данного типа используются для перфорации и отрезки различных материалов. Мы можем изготовить ножи с различным профилем , высотой и шагом зуба.

Узнать подробности

ПЕРФОРАЦИОННЫЕ НОЖИ

осуществляет изготовление и поставку перфорационных ножей различной формы и конфигурации, с различным параметрами перфорации, формой зуба и углами заточки. Ножи данного типа используют для перфорации различных материалов (туалетная бумага, салфетки, плёнка, бумага и т.д.). Мы предлагаем перфорационные ножи предназначенные для производственных линий FABIO PERINI, PCMC, Gambini, Futura и т.д.

Узнать подробности

ПРОБОЙНИКИ/ПУАНСОНЫ

изготавливает пробойники (пуансоны), вырубные ножи по чертежам и образцам клиента. Пробойники (пуансоны) предназначены для пробивки отверстий, различных углублений в сравнительно тонких заготовках и для орнаментации изделий. В зависимости от формы пробиваемых отверстий сечение бородки (рабочей части пробойника) может быть круглым, овальным, квадратным, прямоугольным или фасонным. Для пробивки отверстий в толстых заготовках применяют прошивни и специальные пуансоны.

Узнать подробности

ТАРЕЛЬЧАТЫЕ НОЖИ

предлагает Вам широкий ассортимент тарельчатых ножей для различных областей промышленности. Тарельчатые ножи изготавливаются как по стандартам для широко распространённого оборудования зарубежных производителей, так и по чертежам наших клиентов. Изготовление ножей данного типа может производиться методом штамповки из листа металла или вытачиванием из заготовки.

Узнать подробности

ДИСКОВЫЕ НОЖИ

Мы производим дисковые ножи для продольной резки бумаги различных типоразмеров, большая часть из которых имеется на нашем складе в наличии.

Узнать подробности

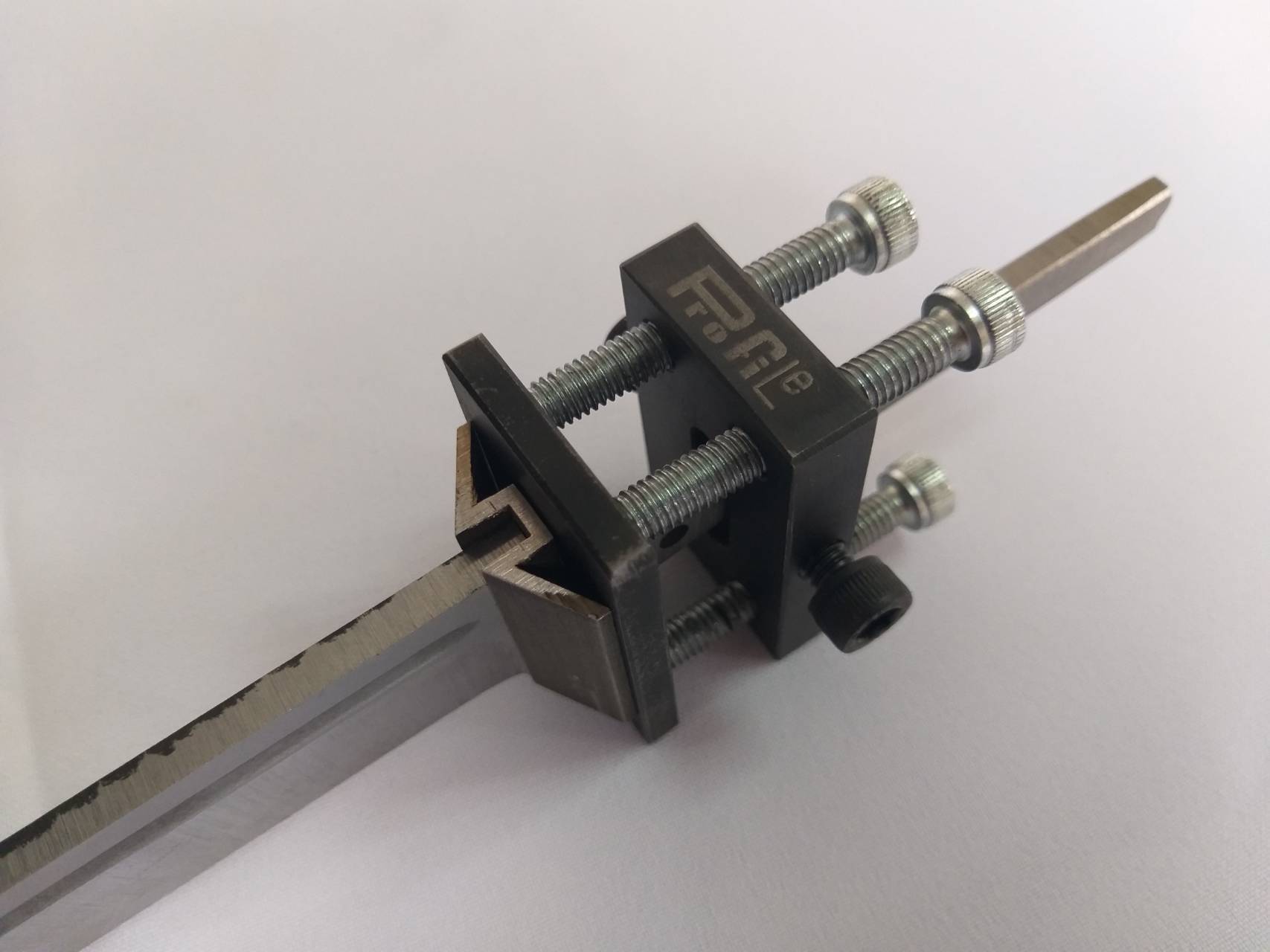

ДЕРЖАТЕЛИ ДИСКОВЫХ И ТАРЕЛЬЧАТЫХ

Держатели ножей предназначены для крепления тарельчатых и дисковых ножей на валу. предлагает несколько разновидностей держателей, которые различаются в зависимости от способа прикрепления на валу: держатели без стопора, с эксцентриковой фиксацией, а также модели с фиксацией посредством стопорного винта.

Узнать подробности

ГИЛЬОТИННЫЕ НОЖИ

Гильотинные (отрубные, рубочные) ножи предназначены для отрезки, отруба различных материалов: гофрокартон, картон, бумага, полиэтилен, гипсокартон, металл, фольга и др. Мы можем изготовить гильотинные ножи длиной до шести метров, различной формы и вариантами угла заточки.

Узнать подробности

КОНТРНОЖИ

предлагает Вам широкий ассортимент контрножей для различных областей промышленности. Контрножи (нижние ножи, противоножи, встречные ножи) изготавливаются как по стандартам, для широко распространённого оборудования зарубежных производителей, так и по чертежам наших клиентов. Они используются на производствах для резки бумаги, картона, полиэтилена, стекловолокна, резины, различных типов пленки и т.д. Ножи данного типа работают в паре с тарельчатыми или дисковыми ножами.

Узнать подробности

ТВЕРДОСПЛАВНЫЕ НОЖИ

Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. Изготавливаются из высокотвердых и тугоплавких материалов на основе карбид вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля. Различают спечённые и литые твёрдые сплавы.

Узнать подробности

Сделать запрос на дополнительную информацию

Инструменты для изготовления

Определившись с типом и конструкцией изделия и подготовив его эскизы, непосредственно перед работой мастеру необходимо подготовить следующий инструмент и оборудование для изготовления ножей:

- Тиски с мягкими губами (для зажима и удерживания ножа в заданном положении).

- Шлифовальное оборудование (болгарка или стационарный станок).

- Сверлильное оборудование (станок или ручная дрель) со сверлами различного диаметра.

- Инструменты для распиловки металла и его обработки (напильник, ножницы по металлу, лобзик, ножовка).

- Молоток.

- Рашпиль.

- Оборудование для термической обработки лезвия ножа (электрическая печь, газовая горелка и огнеупорный кирпич или др.).

- Средства индивидуальной защиты (респиратор, защитные очки или маска).

Чертеж ножа ручной работы

Чертеж охотничьего ножа

Чертеж мачете

Для защиты ножа от царапин и для предотвращения порчи вещей лезвием во время его транспортировки, можно изготовить самодельные ножны для ножа. Для этого понадобится:

- отрез плотной хлопковой ткани;

- отрез твёрдой натуральной хорошо выделанной кожи;

- прочная швейная игла с качественной капроновой нитью;

- тонкое шило или дрель с тонким сверлом;

- пассатижи;

- прочная стальная проволока;

- штангенциркуль;

- рабочий нож с прочным острым лезвием;

- абразивная шкурка для обработки среза кожи.

Материалы для изготовления рукоятки

По способу крепления рукояти ножей делятся на:

- Накладные. Ручка собирается из двух частей, скрепляемых заклепками. Чаще всего такой способ крепления используется для изделий с широким хвостовиком, форма которого нередко и определяет контуры рукоятки. Кроме того, в этом случае легко сбалансировать массивное или длинное лезвие.

- Всадные. Способ используется для ножей с узким хвостовиком. Цельная рукоятка легче и прочнее, чем клепанная, поэтому ножи могут использоваться для трудоемких операций.

- Цельнолитые. В этом случае рукоятка представляет собой единое целое с лезвием.

Для изготовления рукоятей на сегодняшний день чаще всего применяются следующие материалы:

- Древесина твердых лиственных пород с высокой вязкостью (береза, клен, орех) не ниже второго сорта с влажностью не выше 12%.

- Полипропилен, к примеру, марок 04П-01010, 05П-01020.

- Ударопрочный полистирол марок УПМ 0503, УПМ 0508.

Также рукоятки могут изготавливаться и из других материалов, например, различных металлических сплавов, дополняться различными декоративными элементами, обшиваться кожей и т. д.

Для изготовления шайб, заклепок и другой арматуры допускается использование стали марок 12Х17, 12Х18Н9Е, медно-цинковых сплавов Л63., Л68, ЛС59-1, сплавов алюминия АД, АД0 или их аналогов.

На начальном этапе деятельности можно наладить поставки готовых рукояток, однако в перспективе желательно наладить собственное производство.

Что может использоваться для лезвия

Главное, на что необходимо обращать внимание, перед тем как сделать нож своими руками — выбор материалов для клинка. Рассмотрим несколько наиболее приемлемых вариантов:

Рассмотрим несколько наиболее приемлемых вариантов:

- Быстрорежущая сталь, используемая в производстве ножовочных полотен. Материал хорошо держит заточку, но, к сожалению, отличается свойством быстро ржаветь и крошиться от сильных ударов.

- Стальная пластина ножа строгального станка по дереву — отличный вариант. Металл отлично полируется и обрабатывается. После отжига сталь легко пилится напильником. Клинку легко придать нужную форму, заточить. После того, как клинок приобретает окончательную форму, его обязательно закаляют в масле. В противном случае, клинок ржавеет.

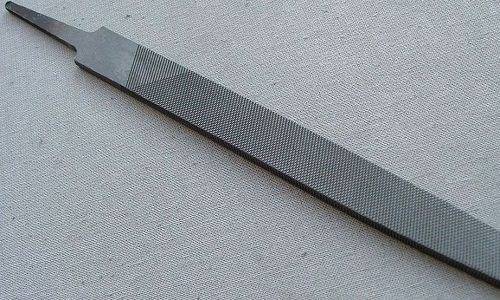

- Напильник. После обжига напильник легко обрабатывается для придания необходимой формы и размеров.

- Ножовка по дереву. Отличается хорошими свойствами упругости. Ее легко приспособить для изготовления клинка для кухонного ножа.

- Автомобильная рессора. При правильной термообработке металл рессоры отлично подходит для создания крепкого клинка, хорошо поддающегося заточке.

- Сверла большого размера. При нагревании до мягкого состояния, сверло легко трансформируется до нужной формы и размеров клинка будущего ножа.

Изготавливая деревянные ножи (например для сувенира или игрушки) в работе понадобится только лист фанеры.

Быстрорежущая сталь

Напильник

Ножовка по металлу

Сверла

Заточка и способы проверить остроту ножа

Качественно заточить нож помогут следующие приспособления:

- Мусат — стержень для заточки конусообразной формы. Чаще всего изготовляется из металла или керамики. Стержень покрыт специальными насечками.

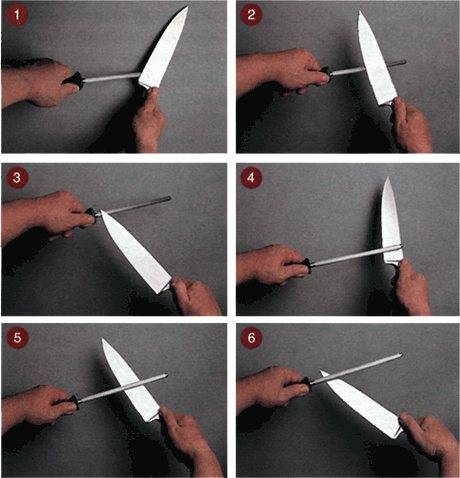

Как пользоваться мусатом:

для удобства процесса заточки мусат берут в левую руку, а нож в правую;

основание клинка прикладывают к самому концу мусата;

мусат располагают в комфортном для человека положении (чаще всего в вертикальном, конец мусата упирают в стол);

поступательными движениями, от конца мусата до рукоятки начинается заточка ножа

Важно следить за углом соприкосновения;

заточку повторяют с каждой стороны. Специалисты рекомендуют делать не менее сорока движений;

проверяем качество заточки

Важно следить, чтобы на острие не оставались заусеницы. При необходимости работу можно откорректировать шлифовальным бруском.

Мусат

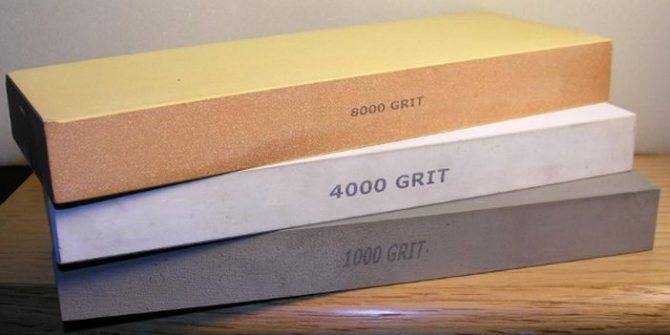

- Точильный брусок (оселок).

Как пользоваться:

- расположите брусок на твердой поверхности. Чтобы брусок не елозил, подстелите под него тряпочку;

- возьмите нож в правую руку, а левой придерживайте оселок;

- поступательными движениями проведите заточку. Камень перед началом работы необходимо смочить водой. Нож кухонный затачивают под углом 45С (по 22,5С с каждой стороны), а нож для разделки мяса или рыбы затачивают под углом в 35 С. Лезвие располагают таким образом, как будто оно лежит на оселке. Движения только в одну сторону. Плотно прижимая рукоятку, лезвие затачивают от кончика до основания.

Брусок

- Механическая точилка — простой в эксплуатации прибор, позволяющий быстро наточить нож.

Как это работает:

- нож помещают четко по прямой линии между камнями внутри точилки;

- резкими движениями протягивают лезвие;

- десяти движений достаточно чтобы наточить нож в домашних условиях.

Механическая точилка Протестировать самодельные ножи на качество заточки можно несколькими методами:

- Тест на бумаге. В одной руке держите лист бумаги. Держа рукоять, попробуйте отрезать от бумаги узкую полоску или разрезать лист пополам. Только остро заточенным лезвием возможно осуществить такие действия.

- Тест на руке. Аккуратно проведите заточенным лезвием по руке против роста волос, не прикасаясь кожи. Острый клинок срежет волоски, тупой — загнет их.

- Тест на помидорах. Попробуйте срезать тонкую дольку помидора, не надавливая на него. Острое лезвие справится без всяких проблем, тупой нож соскользнет.

Проявите чуть терпения и внимания, подберите необходимый инструмент и материалы и очень скоро острый, качественный нож станет реальностью.

Острый нож без труда разрежет помидор

Проверить остроту ножа можно на листе бумаги

Оборудование для производства ножей

Оснащение производства ножей зависит от его масштабов. Для полноценного производства потребуется существенная территория, где буду размещены следующие цеха:

- Цех для раскроя заготовок. Они могут изготавливаться методом штамповки, гидроабразивной резки, электроэрозионной обработки или лазерного раскроя. Для каждой из этих технологий потребуются соответствующие станки. При этом желательно иметь в своем распоряжении несколько технологий. Например, для получения матриц и пуансонов, применяемых в штамповочном станке, потребуется проволочно-вытяжной станок, который также может использоваться для раскроя клинков складных ножей, изготовления оснастки и высокоточных прототипов. Наиболее совершенной на сегодняшний день считается технология лазерной резки.

- Цех термообработки. Здесь происходит закаливание клинков. Для этого может использоваться установка, включающая печи предварительного и основного нагрева, а также термостойкий конвейер.

- Кузнечный цех. Основное оборудование – горн и механический кузнечный молот. Он потребуется в том случае, если на предприятии используется технология изготовления ножей методом ковки.

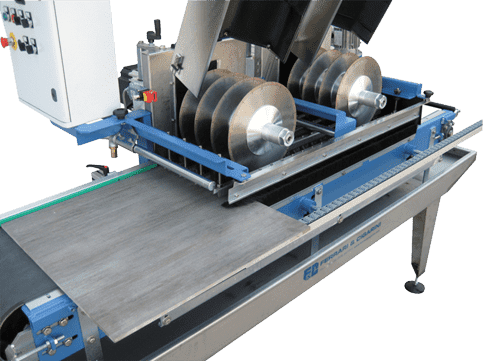

- Цех финишной обработки клинков (сатинирования).

- Цех виброполировки. Он представляет собой установку с несколькими чашами, заполненными керамическими элементами различного диаметра. Поэтапно продвигаясь из чаши в чашу, клинки приобретают необходимый блеск.

- Художественный участок. Здесь создаются эскизы будущего продукта и, при необходимости, наносятся рисунки с последующим травлением.

- Сборочный цех. Здесь осуществляются заточка и монтаж клинка в рукоятку – вручную или с использованием специальных установок.

- Участок деревообработки, где изготавливаются рукояти из древесины.

- Цех по изготовлению пластиковых рукояток.

- Цех нанесения маркировки посредством лазерного принтера.

- Упаковочный цех.

- Участок технического контроля.

Как видно, оборудование для производства ножей представляет собой сложный комплекс высокотехнологичных агрегатов, точный состав которых определяется видами выпускаемой продукции и выбранной технологией. На большинстве современных линий присутствует максимальный уровень автоматизации, где ручной труд используется, в основном, для подачи заготовок и выходного контроля качества. Однако есть и другие варианты, когда, например, вручную осуществляются заточка и упаковка. Предпринимателю необходимо оценить свои возможности и четко прописать технологический цикл, а уже на этом основании приступать к выбору поставщика агрегатов.

Что потребуется для реализации?

Прежде всего, необходимо определиться с видом ножей, которые будут изготавливаться на предприятиях. Например, технологию производства коллекционных ножей на начальной стадии развития бизнеса осваивать не имеет смысла, поскольку на такие изделия придется долго искать покупателей. А вот кухонные ножи, охотничьи тесаки найдут применение среди потребителей и будут покупаться.

Читать также: Как на ресивере сделать больше каналов

Далее необходимо найти помещение под цех, заключить договор аренды. Затем можно приступать к закупке оборудования. Для производства понадобятся:

- болгарка с дисками;

- дрель или шуруповерт;

- точильный станок;

- гравер с разными насадками;

- гриндер (шлифовальный станок);

- электрический лобзик;

- ленточная пила.

Что касается исходного сырья, то, например, для изготовления традиционных кухонных ножей, нужна сталь твердостью 48-50 HRC. Если будет делаться охотничий, то данный показатель должен быть выше. Нож в процессе эксплуатации не должен терять первоначальную форму, не должен ржаветь от моющих или других бытовых средств, хорошо затачиваться и т.д. Самыми крепкими и часто применяемыми являются сорта стали CPM, S30V, 154 CM.

Что касается ручек, для их изготовления можно купить специальную линию или же заказывать готовые рукоятки у других производителей. В начале бизнеса выгоднее закупать уже готовую оснастку. А технологию самостоятельного производства рукояток можно освоить чуть позже, когда фирма начнет выходить на самоокупаемость, приносить прибыль.

Технология производства ножей + Видео как делают

Способ производства ножей определяется видом изделий. Продукция может изготавливаться как методом штамповки, так и по технологии ковки. Принципиальное отличие между этими способами заключается в том, что в первом случае заготовки вырезаются посредством штамповочного станка либо с использованием гидроабразивной резки из листовой стали определенной марки, а затем подвергаются закаливанию, шлифовке и прочим видам обработки. Технология ковки дает возможность изготавливать лезвия, используя несколько марок стали, которые собираются в пакеты, сплавляются и перековываются в готовое изделие.

Схематически технология изготовления ножей методом штамповки выглядит следующим образом:

- Приемка и контроль качества сырья.

- Вырезание (штамповка) заготовок для клинков.

- Слесарная обработка, которая предусматривает выполнение технологических отверстий и других функциональных элементов.

- Закаливание клиентов с целью придания дополнительной прочности и других полезных качеств.

- Шлифовка и предварительная обтачка заготовок.

- Полировка клинков.

- Установка ручек.

- Заточка лезвий.

- Консервация ножей.

- Контроль качества готовых изделий.

- Упаковка в картонные ящики, индивидуальную тару или наборы.

Все операции выполняются в соответствии с требованиями ГОСТ Р 51015-97 «Ножи хозяйственные и специальные. Общие технические условия».

Кухонные:

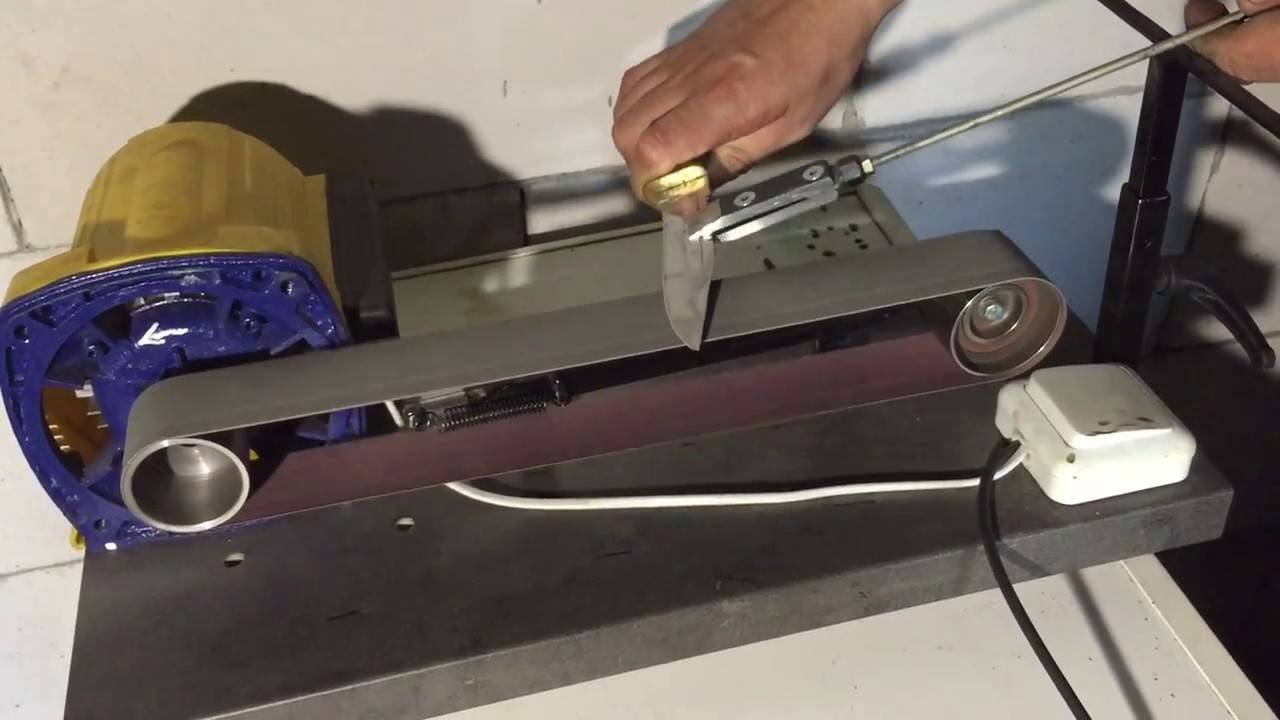

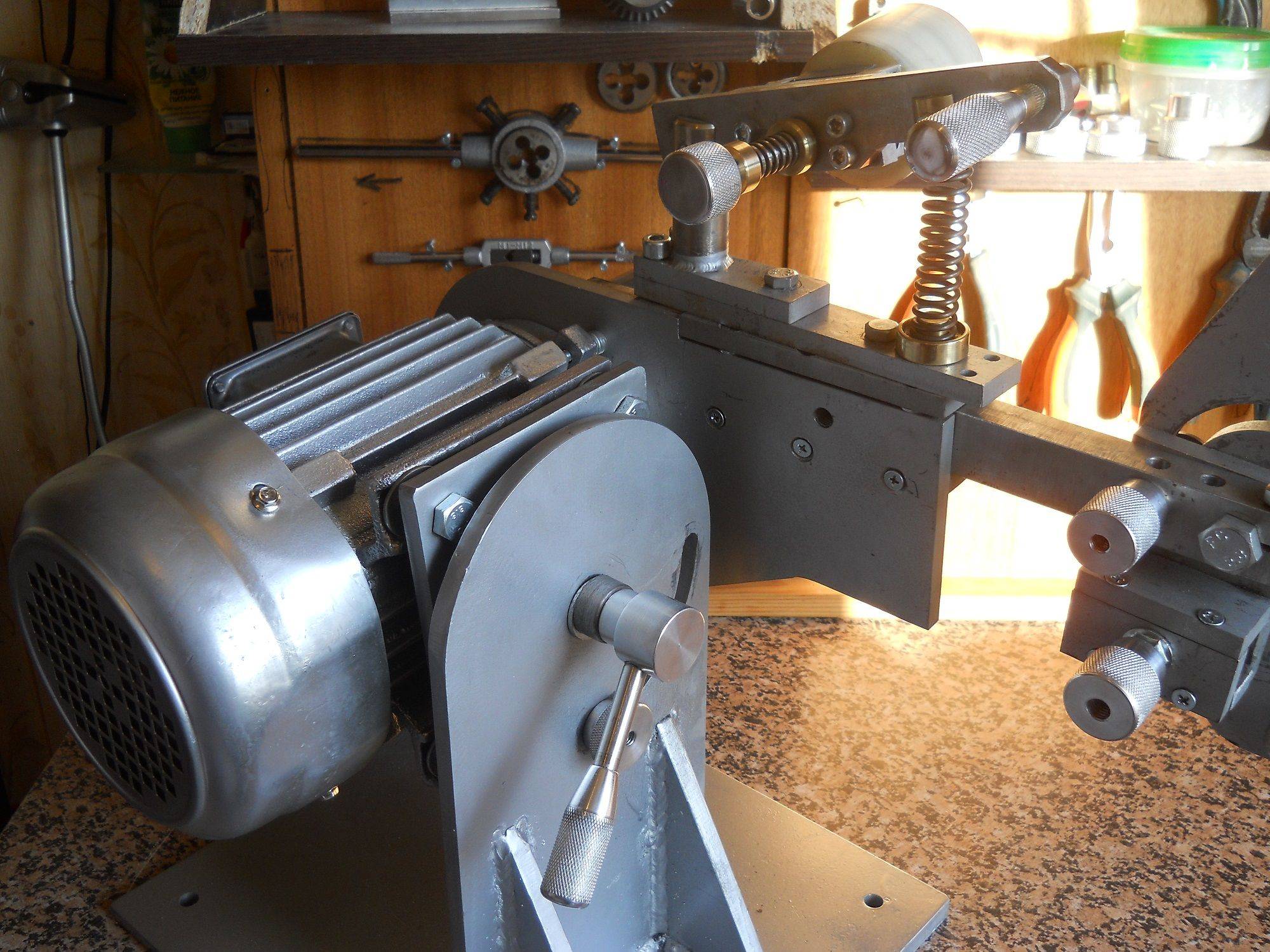

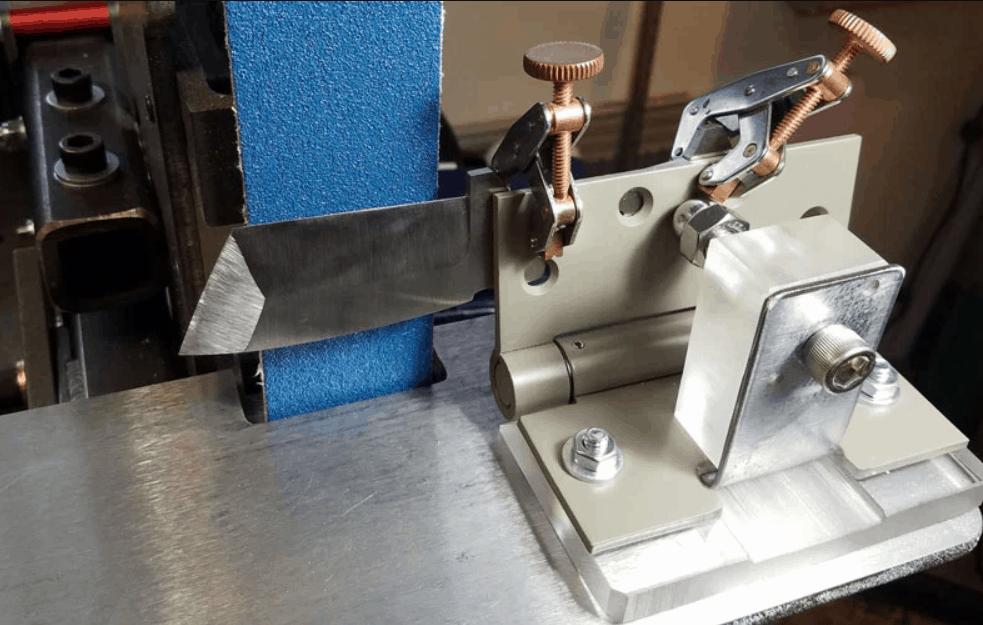

Как сделать гриндер в домашних условиях

Если описывать конструкцию гриндера совсем просто, то это двигатель, 2-4 вращающихся ролика, один из которых регулируется, и шлифовальная лента. От ручной шлифовальной машинки гриндер обычно отличает фиксирующая стойка, с возможностью менять угол наклона.

Стойка необходима для точности работы. Решили сделать спуски – фиксируете, выставляете нужный угол наклона стойки и запускаете гриндер.

Что касается регулируемого ролика, то он просто необходим. Ведь шлифовальная лента со временем растягивается, и образуется просадка. Ролик подтягивается, и работа продолжается. Есть ещё важный момент: наждачная лента подойдёт только на эластичной основе. В противном случае от нагрузки она порвётся.

Чтобы собрать станок в домашних условиях, понадобится:

- Продумать конструкцию устройства и сделать чертежи.

- Подготовить все необходимые инструменты: лобзик, дрель, ШМУ.

- Подготовить детали, требующиеся в процессе сборки или договорится с токарем для их выточки.

Для начала необходимо определиться с лентой, точнее с её длиной. Для бытового использования оптимальный вариант – 915 мм, именно с такой длиной работает основное количество Чапаевских станков.

Основа для станины должна быть толщиной более 12 мм. Болтовые соединения в данной ситуации – ненадёжны. Желательно применить сварку.

При вытачивании роликов важен показатель шероховатости, который должен быть не меньше 1,25. Иначе лента будет быстро изнашиваться

Если станок планируется делать с четырьмя роликами, то принято использовать следующие размеры: 150 мм – для ведущего, 100 мм для регулируемого, и 70 мм оставшийся. При этом важно расположить их без перекосов, чтобы избежать соскальзывания ленты

Стоимость готового шкива начинается от 2000 рублей. Несколько дешевле можно заказать у частных токарей.

Гриндер сделанный своими руками.

Гриндер сделанный своими руками.

Особое внимание стоит уделить приводу для гриндера. Если нет возможности обзавестись специализированным двигателем можно воспользоваться альтернативой. Двигатель желательно использовать с мощностью 0,75 кВт или выше, и частотой оборотов от 1 200

Двигатель желательно использовать с мощностью 0,75 кВт или выше, и частотой оборотов от 1 200.

Самодельный гриндер с двигателем от стиральной машины

При размере ведущего шкива 70÷100 мм двигатель для гриндера должен раскручиваться как минимум до 3000 об/мин. Двигатель, демонтированный со старой стиральной машинки автоматического типа, имеет небольшую мощность (ниже 300 Вт). Он отличается неплохой надёжностью и неприхотлив в эксплуатации.

Популярность использования именно такого привода обусловлена его широким распространением.

Привод от стиральной машинки в обязательном порядке вносится в предварительный чертёж. Гриндер своими руками в домашних условиях нуждается в наличии двигателя с выходным валом. В этом случае вал имеет резьбовое соединение, конструкция которого позволяет без особого труда выполнить стыковку со шкивом.

Из дрели

Гриндер для дрели – это специальная насадка, которую можно сделать в несколько этапов. Есть сотни различных вариантов изготовления. Рассмотрим один из самых простых и надёжных, пошаговая инструкция:

- Подготавливается всё необходимое для работы: вал с шестернями, подшипники и листовой металл.

- Вырезаются две пластины размером 110×250 мм.

- Просверливаются необходимые отверстия на каждой из пластин. В этой части подшипники будут подаваться для регулировки.

- Далее, берётся «шпилька» и нарезается по 120 мм. Устанавливаются самодельные ролики на шпильки и закрепляются болтами. Протягивается лента и фиксируется с другой стороны.

- Изготавливается основа для крепления гриндера. Станок крепится на станину, а дрель фиксируется с помощью хомутиков.

- Вытачивается и крепится уголок для удобной фиксации ножа во время заточки.

Из болгарки

Главным конструктивным отличием болгарки от других видов электроинструмента является то, что её выходной вал повёрнут под углом 90º к оси электродвигателя и, соответственно, к корпусу. По этой причине она и называется УШМ — углошлифовальная машинка.

Такая особенность прекрасно подходит для продольного крепления ведущего ролика и полотна «электронапильника». Получается вытянутый в линию и очень комфортный в работе инструмент. Такая же насадка для дрели располагается под прямым углом к корпусу, что достаточно неудобно для работы.

Чтобы изготовить устройство, достаточно сделать металлическую основу под ролики, натянуть ленту, и подогнать размеры ведущего ролика, под направляющую ШМУ, и станок готов.

Материалы для производства ножей и требования к ним

При большом количестве видов ножей необходима сталь с разными свойствами. К примеру, для обычного кухонного прибора нужен материал с твёрдостью от 48 до 57 HRC. В случае охотничьего ножа этот показатель должен быть выше.

Поэтому марки стали для производства ножей подбираются исходя из условий его будущей эксплуатации. Кроме твёрдости, есть ещё ряд требований:

- режущая кромка должна долго сохранять свою форму и быть твёрдой;

- сталь не должна ржаветь от бытовых жидкостей;

- нож должен быть упругим;

- твёрдость должна позволять произвести заточку в домашних условиях;

- по возможности должен быть соблюдён баланс между лезвием и рукояткой.

Такие требования достаточно сложно удовлетворить лишь одной маркой стали. Поэтому самыми популярными являются несколько сортов: CPM S30V и 154 CM. Но иногда встречаются отечественные аналоги Д2, а также АУС 8. Выбрав марки, сталь стоит закупить оптом у производителя. Такой вариант будет намного выгоднее.

Сборка

Этап крепления рукоятки и лезвия является один из самых важных в алгоритме действий, как изготовить нож своими руками. Различают два способа крепления: всадной и клепанный.

Всадной метод (еще его называют хвостовой монтаж или крысиный хвост). На узкий хвостовик лезвия насаживается деревянная рукоятка ножа. Если рукоять короче хвостовика, то для предупреждения соскальзывания рукоятку с обеих сторон снабжают обоймицами и затягивают гайкой. Такую деталь еще называют наборной рукояткой. Если хвостовик короче рукоятки, то его фиксируют при помощи клея.

Преимущества всадного способа:

- аккуратный внешний вид готового изделия;

- подходит для любой формы и размера рукоятки;

- небольшой вес готового изделия;

- обеспечивает низкую теплопроводность рукоятки ножа;

- пригоден к последующему ремонту.

Из недостатков стоит отметить недостаточно прочное соединение по сравнению с клепаным способом.

Клепаный способ (чаще всего используется для лезвия, по форме повторяющего контур рукоятки). На широкий хвостовик лезвия фиксируют (при помощи болтов или заклепок), с двух сторон, выточенные элементы рукоятки. Клепаную методику крепления используют при изготовлении цельнометаллических или складных ножей.

Преимущества методики:

- простой и понятный в использовании метод;

- обеспечивает максимальную прочность крепления.

Недостатки метода:

- увеличивает вес готового изделия;

- высокая теплопроводность ножа (например не получится работать ножом на морозе без перчаток);

- не всегда удобная форма;

- существуют ограничения по выбору формы и размеров рукоятки.

Делаем клепки из проволоки и готовим двухкомпонентный клей.

Деревянные заготовки промазываются клеем и прикладываются к лезвию, вставляем клепки, стягиваем струбцинами, даем просохнуть клею.

Клепаем заклепки и шлифуем поверхность.

Рукоять натирается льняным маслом.

Техническая оснастка для производства

Оборудование для производства ножей являет собой сложные механизмы, которые управляются с помощью вычислительной техники. Часто для работы используют станок MF 223. Чтобы организовать производство, где все детали будут изготавливаться самостоятельно, понадобится несколько конвейерных линий.

Каждая будет отвечать за одну конкретную деталь. Ручной труд понадобится лишь для подачи заготовок и контроля качества на выходе. Поэтому основная часть вложений будет именно в станки. Иначе производство будет иметь вид небольшой мастерской, которая изготавливает единичные экземпляры.