Введение

Под аддитивным производством (additive manu-facturing) понимается процесс изготовления деталей, основанный на создании физического объекта по электронной геометрической модели путем добавления материала, как правило, слой за слоем, в отличие от вычитающего (субтрактивного) производства и традиционного формообразующего производства . В данном определении следует «распредметить» несколько важных понятий, которые существенно отличают аддитивное производство (АП). Прежде всего, это изготовление изделия исключительно по цифровой 3D-модели, разработанной в среде CAD-системы. Следовательно, использование современных компьютерных аппаратных и программных средств обязательно. Впервые настолько ясно основная функция в технологии отведена именно программной составляющей (компьютерное моделирование деталей, полигонизация/триангуляция, разбиение модели по слоям, деление площади слоя на ячейки спекания/сплавления и др.). Следует также отметить, что наряду с принципом «слой за слоем», в стандарте допускается использование иных подходов к синтезу изделий. Отличительной чертой АП является неразрывность и целостность всего процесса от проектирования изделия до ее изготовления, что позволяет сократить ряд технологических операций.

Оборудование для реализации аддитивных процессов является программируемым и имеет много общего с технологиями обработки изделий на станках с числовым программным управлением. Современная технологическая система АП (additive manufacturing system) включает установку АП и вспомогательное оборудование . В свою очередь, установка АП (AM machine), представляющая собой часть системы АП, включает в себя аппаратную часть, программное обеспечение для настройки и контроля установки, а также периферийные приспособления, используемые для обслуживания установки .

Затраты на организацию производства

Размер вложений пропорционален планируемым объемам производства, мощности и маркам закупаемых станков. В среднем на покупку оборудования для изготовления стандартных полых ДПК профилей потребуется порядка от 800 тыс. – 1 млн. рублей.

Наряду с покупкой оборудования. В бизнес-план необходимо заложить оборотные средства (не менее 700 тыс. рублей), которые пойдут на:

- аренду помещения (порядка 100 тыс. рублей);

- закупку сырья (порядка 300 тыс. рублей);

- рекламу нового предприятия/продукции (порядка 50 тыс. рублей);

- налоговые выплаты, заработная плата сотрудникам, логистические и прочие расходы (порядка 200 тыс. рублей).

Расчетная производительность такого цеха составит примерно 800м² доски за 25 дней при работе в одну смену. Стоимость 1м² древесно-композитной доски на рынке – 1500-2000 рублей. Как правило, первоначальные вложения в бизнес окупаются в течение года. Однако для этого нужно грамотно подойти к поискам рынка сбыта и поддерживать качество выпускаемого продукта на высоком уровне.

Среди основных требований к помещению для производства ДПК – площадь не менее 200 м² и соблюдение требований пожарной безопасности в отношении цехов, где перерабатываются легковоспламеняющиеся материалы (древесная мука).

Для обеспечения работы предприятия потребуются 4 работников (на одну смену), технолог, отладчик станков, бухгалтер, охранник, водитель грузового транспорта.

Популярные виды

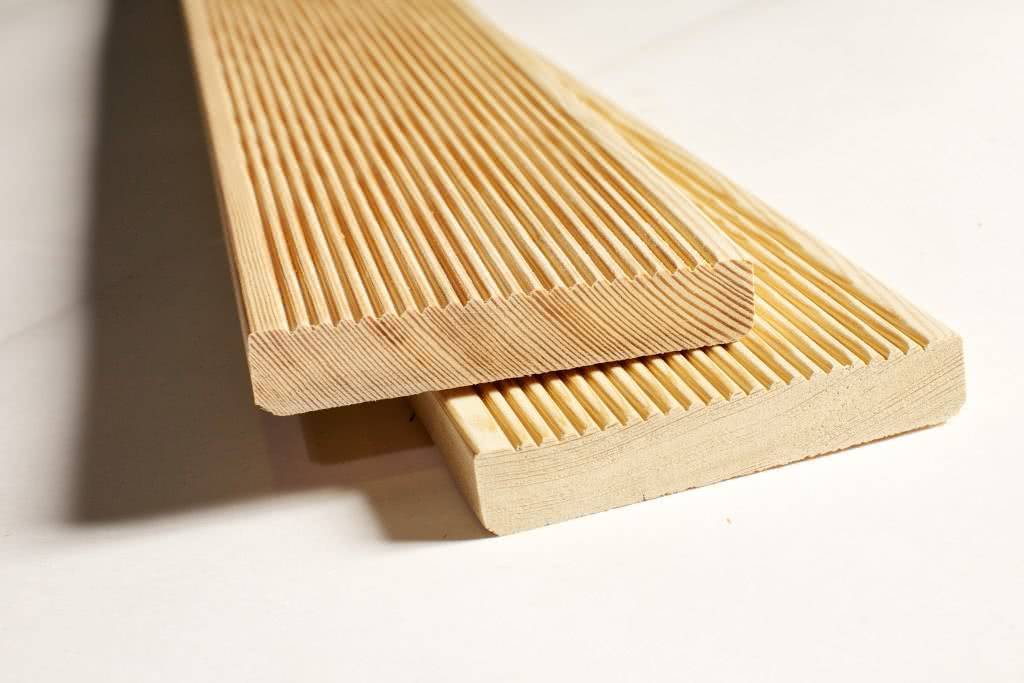

В зависимости от целей применения и качественных характеристик, а также особенностей технологии изготовления отделочного материала, террасная доска может быть представлена несколькими видами:

по материалу террасная доска может быть натуральной и композитной;

поверхность бывает гладкая, в виде вельвета или рубчиком;

по типу профиля материал может быть скошенным и прямоугольным.

Планкен или скошенная доска, является облицовочным материалом, предназначенным для выполнения отделки как снаружи, так и внутри помещения. Такой вид террасной доски прекрасно подходит для частичной или полной обшивки жилых помещений, беседок и ограждений. Прямой планкен часто имеет пазы, облегчающие монтажные работы. Скошенный планкен обладает закругленными или скошенными боками, что позволяет выполнять установку внахлест и хорошо скрывать зазоры.

Планкен

Отделка планкеном

Планкен (скошенный), отделка фасада

Особенности производства

В последнее время чётко обозначилась и стала очень устойчивой тенденция роста объёма индивидуальной застройки. Такая ситуация позволила как отечественным, так и зарубежным производителям быстро реагировать на основные запросы потребителей, пополняя рынок новыми и перспективными, высококачественными материалами.

При изготовлении такого отделочно-строительного материала используется древесина исключительно крепких пород. Зарубежные производители берут за основу своей продукции тропическую древесину, а отечественные материалы чаще всего выпускаются из хвойников, дуба или ясеня. Производство базируется на обязательной обработке в условиях высокотемпературных режимов, включая горячий пар.

Технология на основе древесного опила позволяет получить эстетичный строительно-отделочный материал с достаточно высокими показателями прочности и однородности. В этом случае отходы деревообработки дополняются специальными полимерными добавками, в результате чего удаётся получить ДПК-материал, который носит название палубный или композитный декинг. Особенностью такой террасной доски является очень высокая надёжность и отсутствие любых деформационных изменений под воздействием негативных внешних факторов.

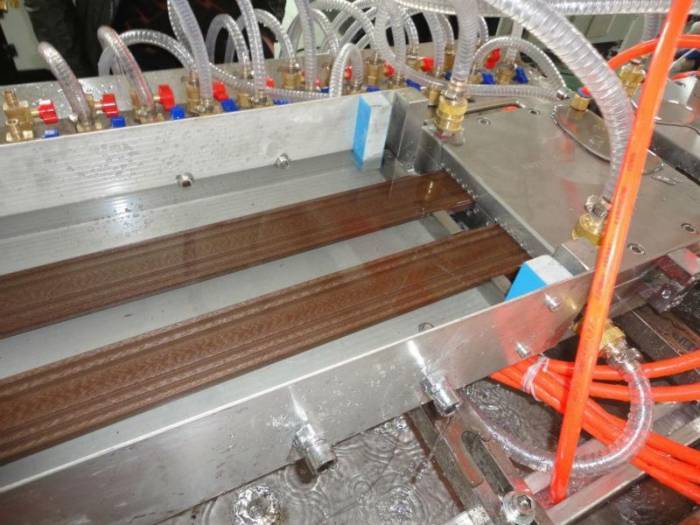

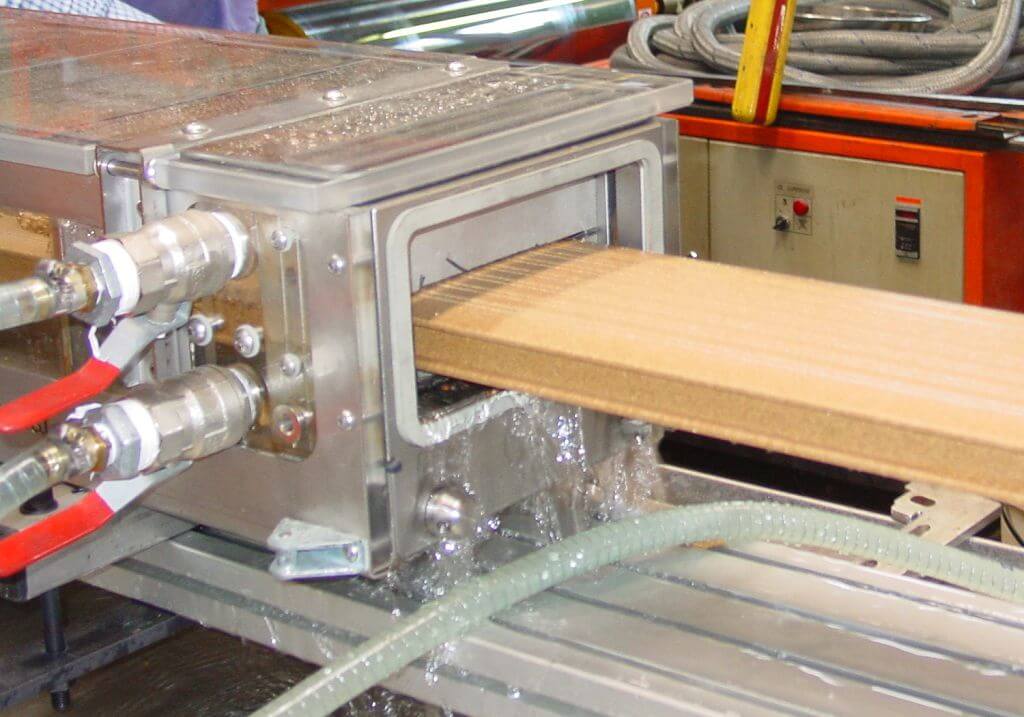

Производство ДПК

Производство ДПК профиля

Правила выбора

Натуральная древесина обладает целым рядом недостатков, самым главным из которых является необходимость постоянно пропитывать материал антисептиком и покрывать декоративно-защитными составами.

Такие мероприятия выполнять достаточно проблемно с внутренней стороны, поэтому в качестве альтернативного варианта были разработаны древесно-полимерные композиты. В таком декинге долевое количество древесины может варьироваться в пределах 38-68%, а порядка 4% приходится на красящие пигменты. Остальная часть отделочного материала подставлена полимерами.

Состав ДПК

Полимерные террасные доски представлены на строительном рынке широким выбором и богатой цветовой гаммой

При выборе рекомендуется обращать внимание на хорошо известные и получающие положительные отзывы торговые марки:

фирма Terranson относится к крупным и популярным производителям, выпускающим композитную отделочную доску с использованием экологически чистого и качественного сырья;

композитные отделочные материалы от бельгийской компании Bruggan хорошо зарекомендовали себя в качестве надежного и долговечного материала;

компания Rehau выпускает террасные доски чуть менее десяти лет и занимает лидирующие позиции в области производства садовых паркетов;

террасная доска OLYMPIYA обладает особенным профилем, поэтому используется при выполнении монтажа на объектах с высоким уровнем проходимости и большими ударными нагрузками;

в работах, связанных с отделкой пирса, мостика, причала, террасы, садовой дорожки, а также эксплуатируемой кровельной системы, лучше всего зарекомендовала себя террасная доска Darvolex;

венгерская фирма Legro также выпускает террасную доску, лишенную таких недостатков, как гниение и расслоение. Такой качественный материал выгодно отличается хорошей устойчивостью к любому виду механических повреждений, а также негативному воздействию дождя и солнца.

Важно помнить, что декинг, используемый при отделке напольного покрытия в сауне и зоны вокруг бассейна, обязательно должен обладать рифленым профилем. Это гарантирует получение надёжного противоскользящего эффекта

Преимущества монтажа террасного настила из ДПК

Полимерная доска — оптимальный выбор по соотношению цены и качества. Она долговечнее панелей из сосны и лиственницы, но дешевле настила, изготовленного из дорогих пород дерева. Является упругой, прочной, износостойкой поверхностной основой настила. Дополнительными преимуществами являются следующие эксплуатационные свойства:

Преимущества террасной доски

Преимущества террасной доски

- влагостойкость;

- устойчивость цвета;

- простота обработки;

- низкая теплопроводность;

- двухсторонняя поверхность;

- устойчивость к развитию грибка и плесени;

- при намокании покрытие остается нескользким;

- широкий диапазон температур использования — от -50°С до +80°С.

Полимерная террасная доска — оптимальный вид панели для конструирования декинга. Она подходит для монтажа площадок разных размеров, типа и локализации. Не рекомендуется ее использовать:

- в закрытых помещениях с переменчивым температурным режимом (парилки и морозильники);

- в плохо вентилируемых местах с повышенным уровнем влажности.

Правильное применение террасного покрытия позволит максимально долго наслаждаться его качеством.

Технология производства декинга

На сегодняшний день известно несколько видов технологии производства декинга, но наиболее часто встречается выпуск продукции методом экструзии (выдавливание расплавленной массы через формирующее отверстие). До этого момента необходимо пройти еще несколько предварительных этапов.

Сушка древесины

Древесина или опилки, которые поступают на производство, проходят процесс сушки в специально предназначенных для этого камерах, поскольку уровень влажности сырья не должен превышать 15 процентов.

Измельчение древесины

Этот процесс является наиболее трудным и затратным. При изготовлении декинга из ДПК, древесину нужно измельчить в мелкую крошку, размеры каждой из частиц должны варьироваться в пределах 0,7-1,5 сантиметров.

Всё происходит в специально предназначенных для этого дробилках. После этого измельчённый состав передвигается по конвейеру и автоматически разделяется на отдельные фракции по размеру. Зависит от того, на какую именно продукцию сырье будет использовано. К примеру, самые мелкие частицы поступают на производство профилей, которые не подвергаются дополнительной обработке. Конечно от того, насколько качественное сырье и какое оборудование задействовано на производстве зависит и то, насколько качественный продукт получится на выходе.

Выбор состава

На данном этапе производства террасной доски из ДПК (древесно-полимерного композита) частицы дерева, из которых будет произведен продукт, перемешиваются с несколькими компонентами, полимерами и химическими добавками, в специально предназначенных для этого баках. Данный этап не требует от производства наличия большого помещения, все может проходить довольно компактно и без прямого участия человека.

Нередко для снижения себестоимости продукции в состав добавляются сельскохозяйственные отходы: рисовая шелуха, скорлупа, жмых подсолнечника или макулатура. В большинстве случаев используют от 70-80 процентов древесных опилок; рис, сою или кукурузу в пределах 0-20 процентов; полимерные добавки от 2 до 20 процентов.

Самым подходящим декингом для наших регионов считается тот, в состав которого входит не менее 80% древесной крошки и 20% полимерных добавок. Для того чтобы конечный продукт обладал антисептическими, влаго- или термоустойчивыми качествами, в его состав добавляют соответствующие адаптивы. Производство безотходное, а потому декинг из ДПК может проходить повторную обработку до четырех раз.

Экструзия

После того, как все необходимые компоненты для декинга прошли процесс повторного измельчения и перемешивания, их засыпают в специальный экструдер. В нем, под большим давлением и высокой температурой происходит их расплавление. После этого через специально предназначенные для производства декинга матрицы получившаяся масса выдавливается, охлаждается и нарезается на нужную длину. Один такой аппарат способен выпускать от 600 до 1000 килограмм конечной продукции за 60 минут.

Конечным этапом производства террасной доски из ДПК считается маркировка материала и последующая продажа.

Затраты на организацию производства

Размер вложений пропорционален планируемым объемам производства, мощности и маркам закупаемых станков. В среднем на покупку оборудования для изготовления стандартных полых ДПК профилей потребуется порядка от 800 тыс. – 1 млн. рублей.

Наряду с покупкой оборудования. В бизнес-план необходимо заложить оборотные средства (не менее 700 тыс. рублей), которые пойдут на:

- аренду помещения (порядка 100 тыс. рублей);

- закупку сырья (порядка 300 тыс. рублей);

- рекламу нового предприятия/продукции (порядка 50 тыс. рублей);

- налоговые выплаты, заработная плата сотрудникам, логистические и прочие расходы (порядка 200 тыс. рублей).

Расчетная производительность такого цеха составит примерно 800м² доски за 25 дней при работе в одну смену. Стоимость 1м² древесно-композитной доски на рынке – 1500-2000 рублей. Как правило, первоначальные вложения в бизнес окупаются в течение года. Однако для этого нужно грамотно подойти к поискам рынка сбыта и поддерживать качество выпускаемого продукта на высоком уровне.

Среди основных требований к помещению для производства ДПК – площадь не менее 200 м² и соблюдение требований пожарной безопасности в отношении цехов, где перерабатываются легковоспламеняющиеся материалы (древесная мука).

Для обеспечения работы предприятия потребуются 4 работников (на одну смену), технолог, отладчик станков, бухгалтер, охранник, водитель грузового транспорта.

- #: Америка и Европа

- Бизнес для мужчин

- Бизнес на селе

- Переработка и утилизация

- Производство

- Стройматериалы

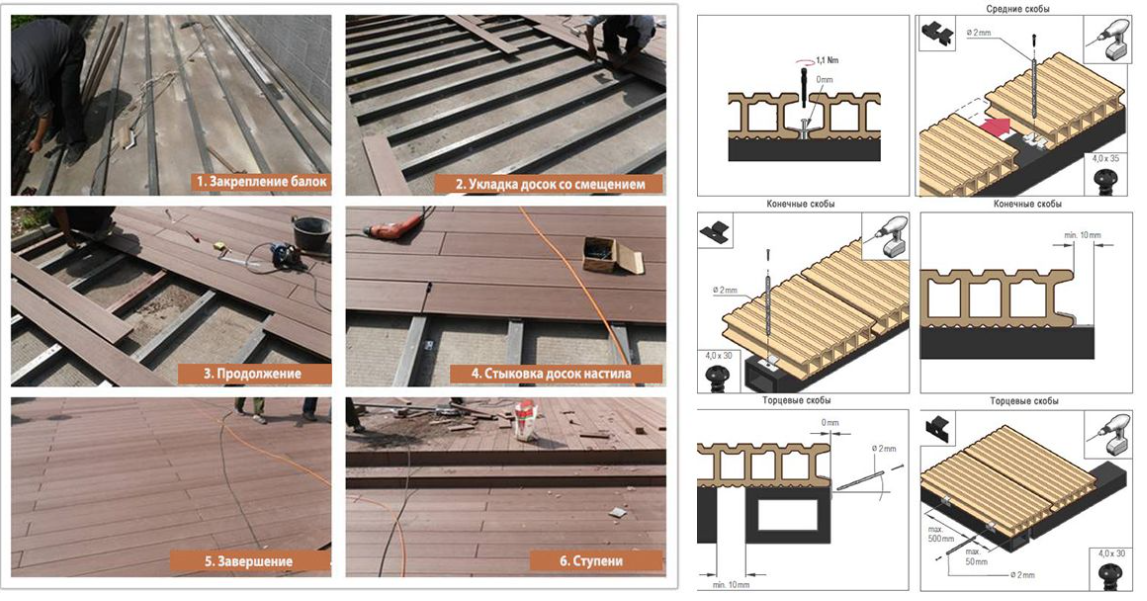

Бесшовная техника укладки

Таковой метод монтажа террасы можно выполнить только при условии внедрения специального материала. Это декинг, имеющий особый профиль для бесшовного соединения. Основной крепеж также производится с помощью шурупов. Установка реализуется либо поперек лаг либо на искосок – в обоих случаях надежность покрытия довольно высока. В целом же укладка бесшовной террасной доски подразумевает соединение частей по способу шип-паз.

После фиксации первой доски устанавливается следующая – так, чтоб профили совпадали. Бесшовная система крепления отличается более эстетичным видом, также не нуждается в дополнительной обработке и защите. Зависимо от черт декинга можно сформировать покрытие долговечностью в 20 лет. К недочетам же таковой укладки относится завышенная герметизация, из-за чего мучается вентиляция. Да и эта неувязка решается методом сотворения отверстий, превосходящих по поперечнику толщину шурупов. Это, кстати, принципиально и для обеспечения способности термического расширения доски.

Характеристика и разнообразие ДПК-изделий

Основное назначение изделий из ДПК – отделка поверхностей, подвергающихся активному воздействию со стороны факторов окружающей среды. Материал хорошо переносит прямое действие солнечных лучей, высокую влажность (в том числе, контакт с морской водой), температурные колебания и высокие механические нагрузки. Срок эксплуатации композитов в зависимости от класса составляет от 15 до 50 лет.

Среди основных преимуществ ДПК в сравнении с деревом выделяют:

- стойкость к истиранию и царапинам, отсутствие заноз даже в местах с высокой проходимостью;

- способность сохранять первоначальный цвет на всем протяжении эксплуатации;

- стабильность формы при длительном намокании и температурных перепадах в пределах от -50 до +70 С°;

- способность выдерживать удары;

- невосприимчивость к вредителям и плесени;

- нетребовательность в уходе (нет нужды в обработке антисептиком, полировке);

- высокая огнестойкость (исключено воспламенение от окурков);

- стойкость к кислотам и щелочам;

- теплая фактура (нет ощущения холода от поверхности);

- простота монтажа, благодаря продуманным креплениям профиля, легкости резки под нужный размер;

- хорошие эстетические качества.

Доска из древесно-полимерного композита может иметь разную плотность (700-1200 кг/м3), быть полнотелой и пустотелой, одно- и многослойной. В зависимости от технологии обработки поверхности изделия бывают брашированными, тиснеными, с печатью, полимерным и лакокрасочным покрытиями, металлизированными, облицованными шпоном либо синтетической пленкой.

В большинстве случаев террасная доска этого типа выполняется с двумя отличными по фактуре поверхностями: рельефной и глянцевой «под дерево».

На российском рынке чаще всего можно встретить террасную доску стандартизированного размера: 3 м, 4 м, 6 м длиной и 0.08-0.12 м, 0.14-0.16 м, 0.18-.0.2 м шириной. Толщина варьируется в пределах 2.5-4 см. При этом можно получить конкурентное преимущество, выполняя материал под размеры конкретного заказчика.

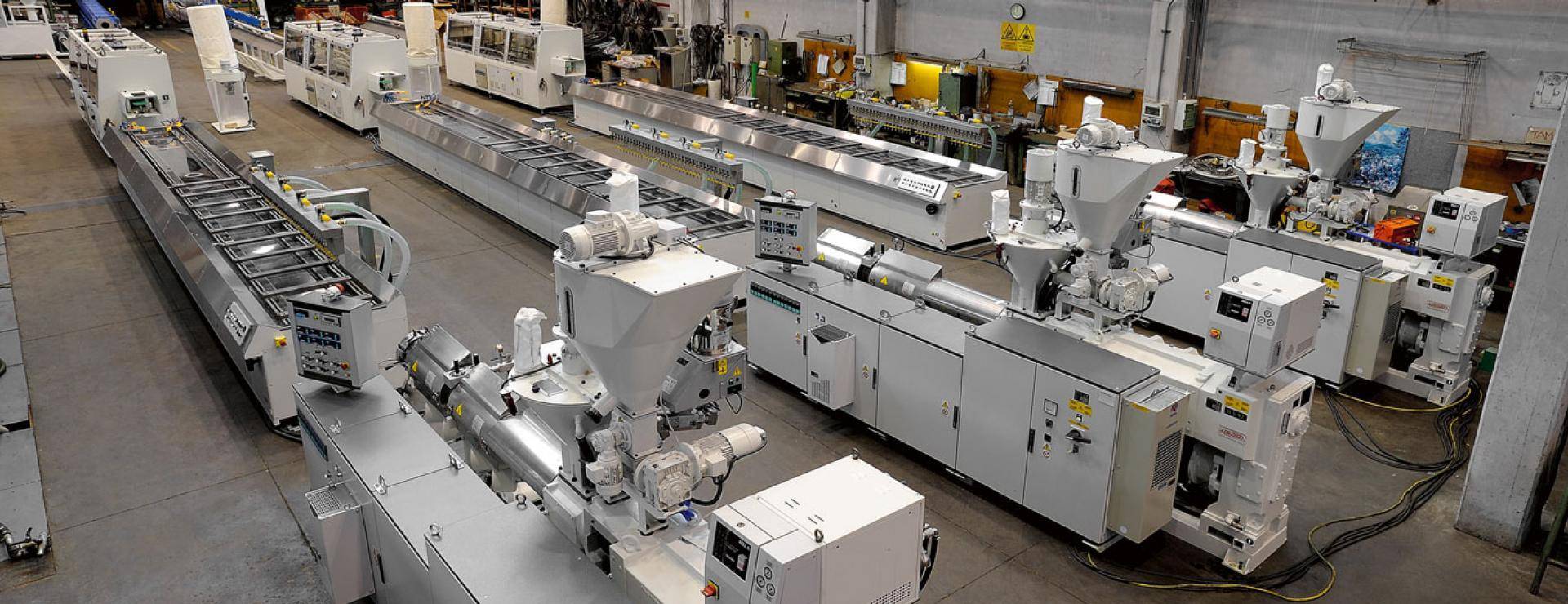

Оборудование для производства ДПК

На рынке оборудование для производства изделий из ДПК представлено двумя видами линий: одношаговыми и двухшаговыми. Первые оптимальны для небольших цехов, рассчитанных на 1-2 линии. Если речь идет о заводе с 3 и более линиями, рациональнее покупка установок двухшагового типа.

Организация производства полного цикла потребует закупки следующих агрегатов:

- Для получения древесной муки – дробилка, сушилка измельченного сырья, мельница.

- Для изготовления полимерных гранул – миксер, гранулятор.

- Для производства ДПК – экструзионная линия, фреза для нарезки материала, шлифовочная машина, агрегат для профилирования доски и тиснения, станок для чистки.

Производственный процесс можно существенно сократить, начав работу с готовыми гранулами ДПК. На рынке масса производителей, поэтому не составит труда подобрать материалы с параметрами, необходимыми для получения конечного продукта с определенными характеристиками.

Вентиляция

Покрытие обязано иметь и неплохую циркуляцию воздуха. Для этого следует соблюсти только одно правило: свободные ниши в пространстве, где лаги контактируют с плитами базы, должны оставаться незанятыми. Таким макаром обеспечивается беспрепятственная вентиляция в пустотах опорной системы под древесным настилом. Но это касается только случаев с бетонными плитами либо другими опорами, на которые инсталлируются лаги и конкретно террасная доска. Укладка своими руками на грунт также предугадывает и внедрение в конструкцию разграничивающих каменных бордюров. Прямой контакт дощатого покрытия и лаг с газоном либо землей не допускается. Для хорошей циркуляции в любом случае нужно обеспечивать открытые щели в 3 см по периметру террасы.

Технические характеристики

Результатом производства является абсолютно ровная доска без внешних дефектов, деформаций и искривлений. В настоящее время декинг из древесно-полимерного композита очень популярен в западных странах, к нам же он начал перебираться относительно недавно.

Приведем основные технические характеристики террасной доски:

- Для композитной террасной доски параметры плотности в среднем составляют около 1,1-1,3 гр. на см. куб. Это оптимальное соотношение веса и воздухопроницаемости.

- Показатели поглощения влаги не могут превышать 4-5%.

- Износ материала не выше 100 мг на один кв. м.

- Материал предназначен для эксплуатации без потери основных потребительских качеств в температурном диапазоне от -45 до +69 градусов.

- Вес одного погонного метра террасной доски варьируется в пределах от 1,8 до 2,7 килограмм в зависимости от ее толщины.

По тактильным ощущениям поверхности террасная доска различается на гладкую, рубчатую и вельветовую. Материал может оформляться при помощи ошкуривания, обработки щетками, созданием рисунка текстурного типа или же воспроизведения вида натурального дерева.

Оборудование и сырьё для производства

- Устройство для лазерной резки Laser-Jet SM 600 – 560 000 рублей.

- Станок для прокатки ребер жесткости Schechtl SZP – 780 000 рублей.

- Фальцепрокатный станок MetalMaster MLC-12R – 130 000 рублей.

- Мобильный проходной листогиб MetalMaster EuroMaster LBM 300 – 180 000 рублей.

- Электромеханический фальцеосадочный станок ФПМ-1300 – 150 000 рублей.

- Устройство для контактной точечной сварки PUNTA S – 100 000 рублей.

Производственным сырьём для дымоходов являются листы жести и нержавеющей стали, которые легко приобрести на металлопрокатных заводах, коих немало разбросано по просторам России.

Подготовка базы

Соблюдение технологии подразумевает укладку на ровненькое основание. Доска очень капризна в жестких критериях эксплуатации, потому надежная платформа станет хорошим залогом долговечности. Зависимо от масштаба укладки может быть избран один из 2-ух методов сотворения базы – кропотливо утрамбованное покрытие из гравия, щебня и несущего каркаса либо настоящая бетонная подушка.

Террасная доска из ДПК: ошибки монтажа, демонтаж и верная укладка

В этом видео вкупе со спецом компании Savewood разбираем ошибки укладки террасной доски

, также демонт…

Если выбирается схема укладки террасной

доски, в какой отсутствует железобетонная плита, то следует выполнить выемку нестабильного грунта. После чего засыпается и уплотняется вибрационным методом слой минерального бетона либо щебня. Дальше насыпается кровать из гравия и песка высотой до 5 см. Но для обеспечения наибольшей надежности террасы все-же стоит предугадать точечные опоры в виде бетонных плит. Типоразмер частей может быть последующим: 30 см по длине и ширине, также 4 см по высоте.

Преимущества и недостатки

Преимущества и недостатки различных видов декинга, в первую очередь, зависят от материала, из которого они изготовлены, а во вторую от качества изготовления. Доски из натуральной древесины обходятся очень дорого, кроме того, даже тропическую древесину хоть немного, но деформирует во время усушки. Декинг из лиственницы не просто деформирует, а выгибает, поэтому он подходит лишь для тех участков, где исключено воздействие прямых солнечных лучей.

Если же есть возможность качественно закрепить доску из лиственницы, то по основным показателям она оставит тропическую древесину далеко позади. Однако сделать это штатным способом (с помощью скоб) невозможно, поэтому доску приходится сверлить насквозь и крепить мощными саморезами. Поэтому изделия из массива натуральной древесины желательно применять там, где нет больших перепадов температур и высокой влажности. Кроме того, их нельзя использовать в сырых плохо проветриваемых помещениях из-за высокого риска появления плесени.

ПВХ, несмотря на массу положительных свойств, обладает одним отрицательным, зато очень существенным. При нагреве на солнце поливинилхлорид выделяет ядовитые вещества, если же нарушена технология изготовления, то в особо жаркие дни он может потерять жесткость и прочность. Кроме того, срок службы ПВХ гораздо меньше, чем у древесины, поэтому при настиле на пол такой декинг придется менять гораздо чаще. Если же доска не подвергается механическим нагрузкам, то срок ее службы превышает 30 лет. Иногда производители для улучшения характеристик доски добавляют в ПВХ свинец, что также делает готовое изделие более ядовитым.

Доска из массива дерева

Доска из массива дерева

Характеристики готовых изделий из ДПК напрямую зависят то того, какой материал использован в качестве основы. Если ПВХ, то им присущи все недостатки этого материала. Если же в качестве полимера применили полиэтилен или полипропилен, то основной недостаток таких изделий в том, что они на ощупь отличаются от древесины. Кроме того, изделия на основе этих полимеров уступают доскам из натуральной древесины в несущей способности, но это свойственно всем продуктам, изготовленным из синтетических веществ.

Подготовка основания и каркаса для террасы

Пристройка террасы к дому начинается с подготовки основания и сборке каркаса, на который впоследствии будет укладываться настил. Основание может быть монолитным бетонным, блочным и на винтовых сваях. Самый простой для постройки террасы своими руками – использование бетонных блоков, которые укладываются на утрамбованный и пролитый водой грунт с шагом не более 800 мм в продольном направлении относительно укладки лаг и не более 400 мм в поперечном.

На бетонные блоки с помощью оцинкованной перфоленты и дюбелей крепятся алюминиевые лаги с шагом 400-500 мм. При креплении под лаги устанавливаются резиновые подушки, которые обеспечивают вентиляцию и зазор, необходимый на тепловое расширение материала при нагревании.

Создание лагового каркаса под декинг

Обустройство несущего основания является наиболее важным и ответственным этапом. В качестве основного материала для создания каркаса под декинг выступают композитные, деревянные или металлические лаги, которые размещаются с шагом 300-400 мм. Их фиксируют на ранее смонтированных опорах с помощью саморезов, дюбель-гвоздей или монтажных уголков с шагом 600-1000 мм. В месте соединения элементов настила по длине устанавливают две параллельные лаги для фиксации каждого торца на отдельной опоре.

При подготовке основания для укладки террасных досок ДПК нужно обязательно обеспечить:

- Создание компенсационного зазора между лагами и капитальными строениями.

- Свободную циркуляцию воздуха в подпольном пространстве (нельзя утеплять).

- Размещение лаговых направляющих желобком к верху для лучшей центровки крепежей.

- Выравнивание каждого элемента настила с помощью нивелира или пузырькового уровня.

- Перпендикулярное расположение лаг относительно положения планок декинга.

Производство террасной доски в России: анализ ситуации на рынке

На российском рынке ДПК представлена множеством малых предприятий, которые изготавливают террасную доску небольшими партиями «под заказ», индивидуально для каждого заказчика.

Это обусловлено тем, что предпринимателям просто невыгодно заранее изготавливать крупные объёмы продукции, а достаточно быстрая скорость производства вкупе с малыми затратами, позволяет производить товары по мере поступления новых заказов.

В целом, ДПК – это новый, достаточно популярный товар. За последние 8 лет доля российских производителей выросла втрое, теперь около 80% всего ассортимента представлена отечественными производителями.

Если и говорить об открытии собственного производства, то сейчас – самое удобное время для этого, так как в будущем спрос будет только расти, и вполне вероятно, что в ближайшие 4-8 лет насыщенность рынка останется на прежнем уровне.

Основы монтажа и список инструмента

Террасную доску устанавливают открытым и закрытым методом. Первый способ подходит для монтажа своими руками, т. к. он прост, при этом присутствует экономия на крепежных элементах. Цена установки открытым методом ниже в 2 раза, чем монтаж на фиксаторах.

Открытое крепление на гвозди имеет недостатки:

- впоследствии промежутки между досками увеличатся, а саморезы не удержат элементы в нужном положении;

- заделанные шпаклевкой отверстия некрасиво смотрятся.

В закрытом варианте используют крепежные детали, которые предварительно устанавливают на верхнюю или боковую поверхность лаг. Получается ровная привлекательная поверхность, элементы которой не сдвигаются.

Для монтажа понадобятся инструменты:

- измерительные и контролирующие приспособления: рулетка 5 м, уровень, плотничный уголок, шнур для натяжки;

- набор отверток, шуруповерт, электродрель, электролобзик;

- молоток, пила по дереву.

Подготовка к строительству террасы

Первое, с чего следует начать строительство террасы, это определение места, где данная пристройка будет с одной стороны удобна, с другой – не нарушит общий вид дома. Необходимо учесть, чтобы терраса не затеняла помещение, чтобы на нее было удобно выходить. Как правило, выбор падает на место со стороны кухни, выходящее на внутреннюю часть участка. Размер выбирается с учетом количества членов семьи, площади дома и назначения: если терраса на южной стороне и планируется разместить на ней несколько шезлонгов, то лучше сделать террасу более просторной, если же такой необходимости нет, то можно остановиться на размерах скромнее. Распространенные размеры террас: 3м×3м, 3м×4м, 4м×4м. Для этих размеров можно найти готовые инструкции, что значительно упростит работы.

Определив место и размер будущей конструкции, необходимо выбрать материал, из которого будет выполняться настил. Идеальный выбор – террасная доска, которая имеет высокие эксплуатационные характеристики в открытых и закрытых постройках. Выпускается деревянная и композитная террасная доска. Оба материала с успехом применяются в разных климатических условиях, легко монтируются своими руками и служат более 20 лет.

Насколько прибылен бизнес?

Практика показывает, что производство террасной доски из ДПК, когда предприятие раскрутится, может приносить предпринимателю высокую прибыль. Доходы будут напрямую зависеть от того, сколько средств потрачено на запуск цеха. Ведь чем дороже оборудование, тем больше продукции оно будет производить, а значит, и прибыль от продаж будет выше. Стартовые инвестиции на организацию цеха средней мощности составят примерно 1500000 руб. Сюда войдут следующие статьи расходов:

- Покупка линии и ее пуско-наладка.

- Аренда помещения.

- Регистрация предприятия.

- Закупка сырья.

Можно уложиться и в меньшую сумму. Но это только в случае станков б/у. А вот дополнительные траты тут более вероятны, поскольку есть смысл подумать об организации собственного автопарка – так будет гораздо удобней доставлять готовые изделия клиентам. В противном случае, придется либо каждый раз нанимать сторонний транспорт, либо предлагать клиентам самовывоз заказанного товара.

Что касается прибыли, то точную цифру обозначить здесь будет трудно. При расчетах рентабельности предприятия в бизнес-плане можно могут быть отображены следующие данные. Бесшовная террасная доска, в зависимости от ее вида и назначения, может быть продана по оптовой цене в 450-1000 руб./м 2 . И это при себестоимости материала в 250-600 руб./м 2 .

Техника самостоятельного монтажа

Пришло время перейти к главному вопросу — как провести монтаж террасной доски на бетонный пол? Без преувеличения можно сказать, что по своим эксплуатационным характеристикам она уникальна, но ее неграмотное применение при отделочных работах может привести к тому, что заявленные свойства не проявятся вообще. А начать монтаж террасной доски нужно с того, что дать пиломатериалу акклиматизироваться в условиях будущей эксплуатации.

Что вам понадобится для создания напольного покрытия на бетонной основе? Это лаги размером 40х27 мм, торцевые планки, уголки и непосредственно террасная доска. Не обойтись и без скоб (они бывают начальные, промежуточные), шурупов-саморезов и заглушек. Независимо от используемого способа монтажа, вы должны позаботиться о наличии стартового набора инструментов.

Комплект включает в себя отвертку, электрическую дрель с набором сверл под нее, шуруповерт, рулетку, строительный нивелир, маркер, пилу ручного типа. Он может быть дополнен, все зависит от предполагаемой методики установки и крепления расходника. Не менее важным является правильность расчета материала, его не должно быть слишком много, но и запас не помешает.

Монтаж террасной доски с помощью монтажных скоб

Техническое оснащение цеха

Оснащение цеха – важный этап при планировании производственного цеха. И выбор технологической линии здесь будут зависеть от нескольких важных факторов – имеющегося в наличии стартового капитала, планируемых объемов реализации. Понятно, что в каждом конкретном случае будет разная и цена оборудования для производства террасной доски из ДПК.

Было бы ошибкой ставить во главу угла при выборе оборудования цену

Здесь стоит обратить внимание и на те технические характеристики линии, что предлагает производитель оснащения

Стандартная линия по выпуску террасной доски состоит из следующего набора машин и аппаратов:

- Дробилки для перемалывания сырья до нужных размеров.

- Дозаторы для точного вывешивания каждого компонента.

- Сушилка для просушки измельченного сырья.

- Смеситель для смешивания всех компонентов.

- Экструдер.

- Шлифовальная машина для придания конечному продукту определенной степени гладкости и шероховатости.

- Станок для нанесения тиснения.

Композитная террасная доска высокого качества может быть получена только на качественном оборудовании. А приобрести такое можно не дешевле чем за 900000 руб. Верхняя же ценовая планка практически не ограничена – высокопроизводительные линии могут стоить и 3000000 руб. Но молодому цеху вряд ли стоит тратить такие средства на оснащение цеха – пока не наработана клиентская база, это экономически нецелесообразно.

Если не удалось привлечь инвестиций на нужную сумму, можно снизить расходы путем приобретения поддержанного оборудования. Капитальные затраты на производство полимерной террасной доски при этом можно значительно снизить – вплоть до 400000 руб. Но заключая подобные сделки, нужно быть втройне внимательным, поскольку здесь высок риск приобрести некачественные станки, уже исчерпавшие вой потенциал.