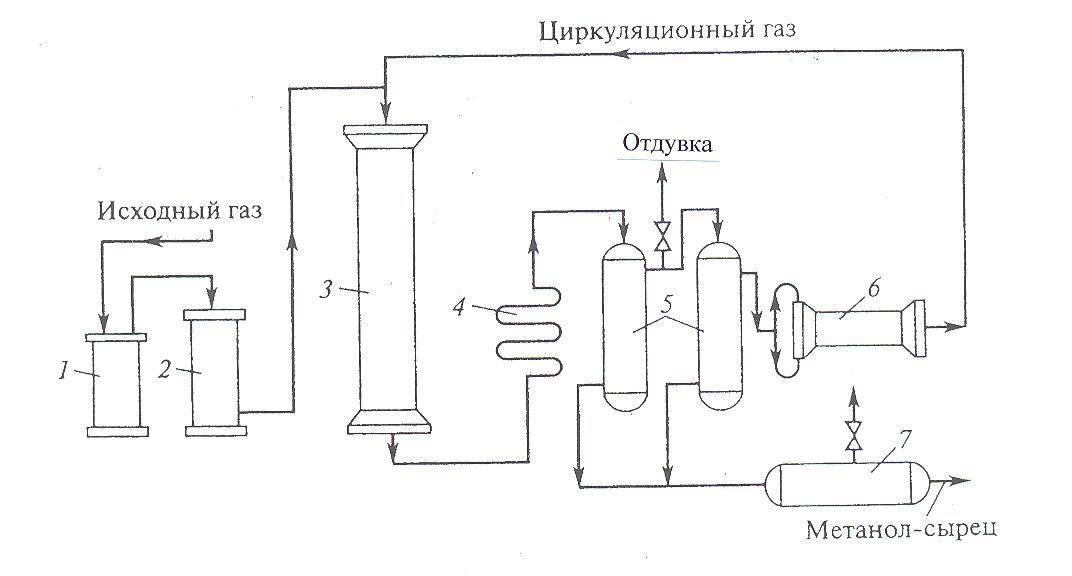

Производство метанола

Производство метанола основано на реакции взаимодействия угарного газа CO с водородом H2, которая протекает в соответствии с уравнением:

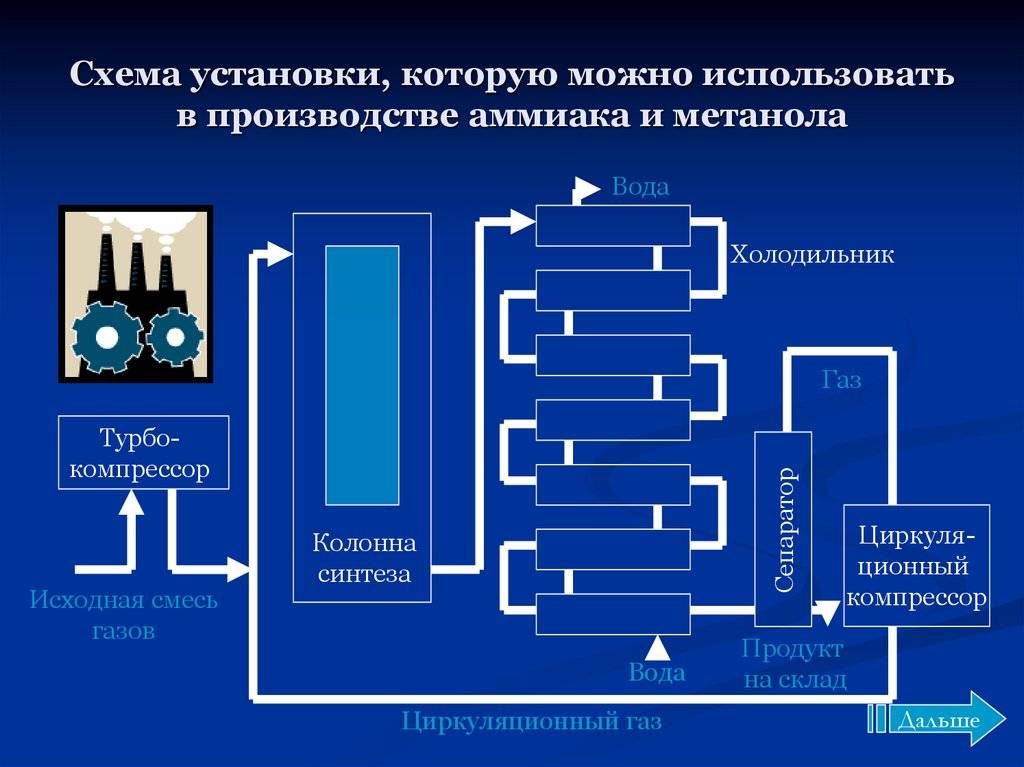

Технологическая цепочка производства метанола практически идентична таковой для получения аммиака. Это обусловлено определенным сходством реакций. Так, например, реакции образования аммиака и метанола являются экзотермическими, обратимыми, каталитическими и протекают с уменьшением объема газообразных веществ.

В синтезе метанола из угарного газа и водорода используются все те же приемы, что и в синтезе аммиака из азот-водородной смеси, в частности:

- наличие катализатора в колонне синтеза;

- принцип теплообмена;

- использование высокого давления для повышения выхода продукта;

- использование высокой температуры для увеличения скорости реакции;

- принцип циркуляции.

Аммиак: производство и использование

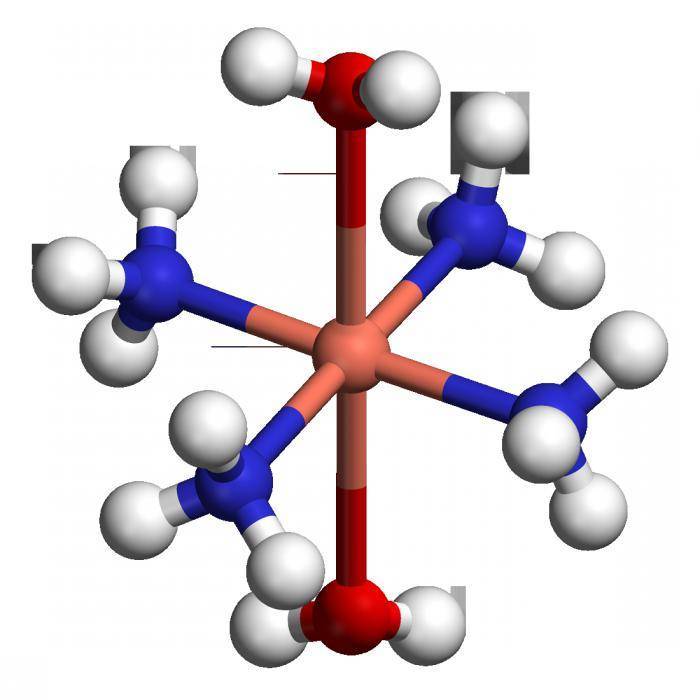

Возможно, вы припомните из школьного курса химии, что аммиак имеет очень простую формулу – NH3. Что касается физических свойств вещества – это бесцветный газ с резким запахом. Он хорошо растворим в воде: от 700 до 1200 объемов NH3 растворяется в одном объеме воды (в зависимости от температуры).

Синтез происходит путём соединения молекул азота с водородом в условиях высокой температуры и давления.

Этот процесс описывает следующая формула, которую впервые вывел немецкий физик Габер:

В формуле «кат.» – сокращение от слова «катализатор». В нашем случае речь идет о температуре, давлении и химических примесях. Q – это выход тепловой энергии, так как реакция экзотермическая.

Как мы ранее упоминали, синтез аммиака – это очень энергозатратный процесс. Он требует температуру порядка 400-500 градусов Цельсия и давление от 16 до 100 мегапаскаль.

Химические примеси, которые используют в качестве катализатора, — это восстановленное железорудное железо с К (Калием), Si (Силицием), Ca (Кальцием) или Al2O3 (оксидом алюминия). Ингибиторами при синтезе аммиака выступают вода, сернистый водород (H2S) и оксид углерода (CO/ CO2).

Помимо этого метода получения существуют еще два: дуговой и цианамидный.

| Метод получения аммиака | Описание | Затраты энергии на производство 1 т аммиака, кДж |

|---|---|---|

| Дуговой метод | Основывается на эндотермической реакции окисления азота кислородом, протекающей при температуре 3000 градусов Цельсия в пламени вольтовой дуги. | 7*104 |

| Дуговой метод | Основывается на способности измельченного карбида кальция реагировать с молекулярным азотом при температуре около 1000 градусов Цельсия. В результате образуется кальций цианамида, который после превращается в аммиак. | 1,2*104 |

По сравнению с дуговым и цианамидным методами, предложенный Габером вариант является самым энергетически выгодным. Затраты энергии для изготовления тонны продукта составляют всего 0,5*104. Именно поэтому данный способ – самый распространенный.

Ежегодно в мире изготовляется более 150 000 000 тонн аммиака. При этом значительная доля, как мы уже упоминали, идёт на сельскохозяйственные потребности – а именно на изготовление аммиачных удобрений.

а) Главные производственные особенности

- Достичь 100% выхода продукта невозможно из-за высокого температурного порога протекания реакции. Максимально ожидаемый выход конечного продукта не превысит 40-45%. Минимальный выход аммиака составит всего 20%.

- Производственный процесс рециркулирует, то есть часть азота, которая не превратилась в продукт, охлаждается и повторно идёт на производство.

- Наличие катализатора не опционно, а обязательно.

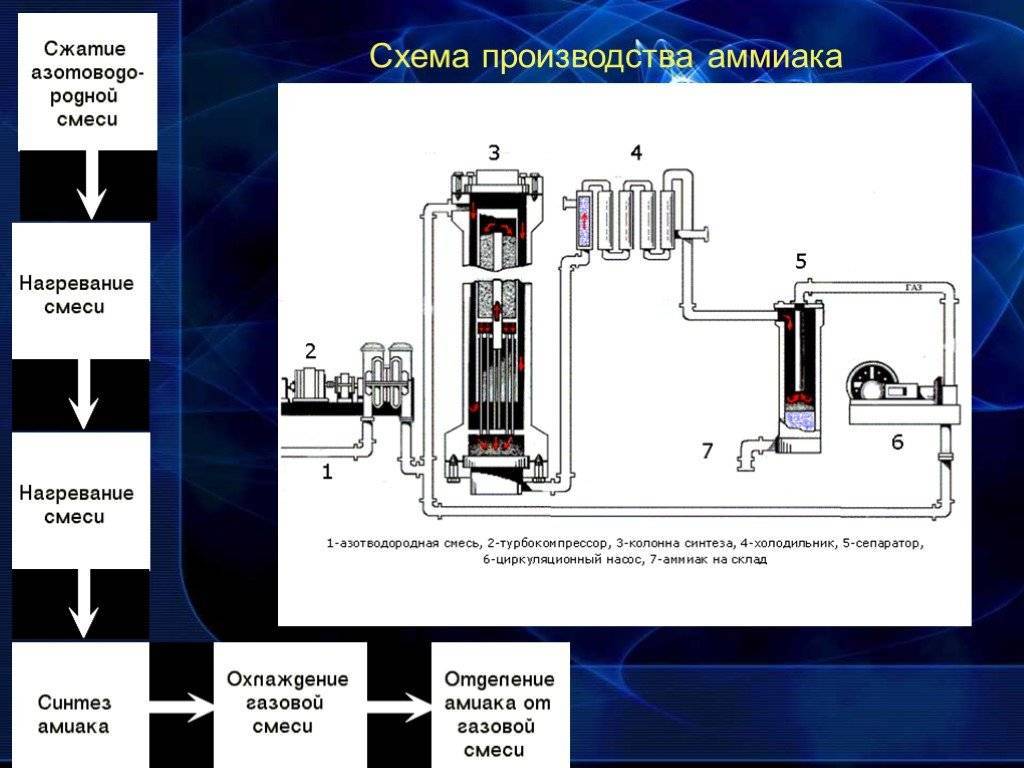

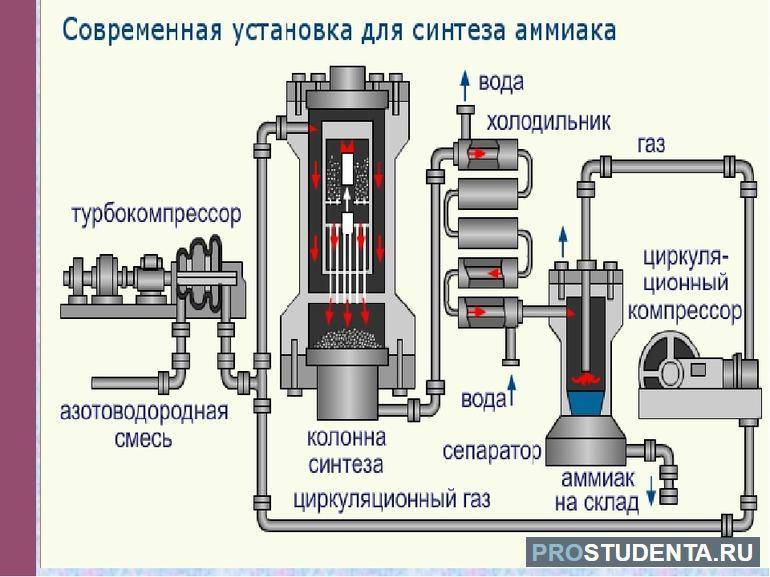

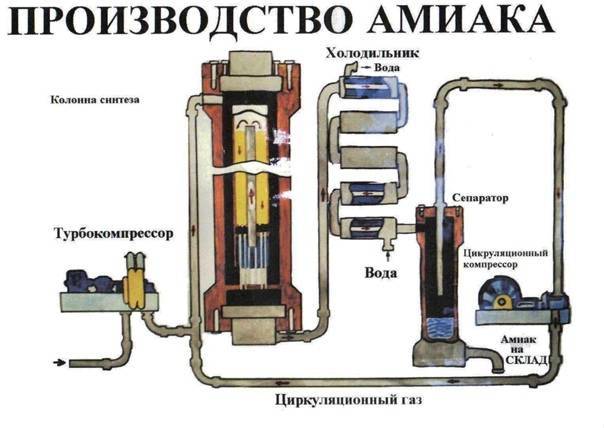

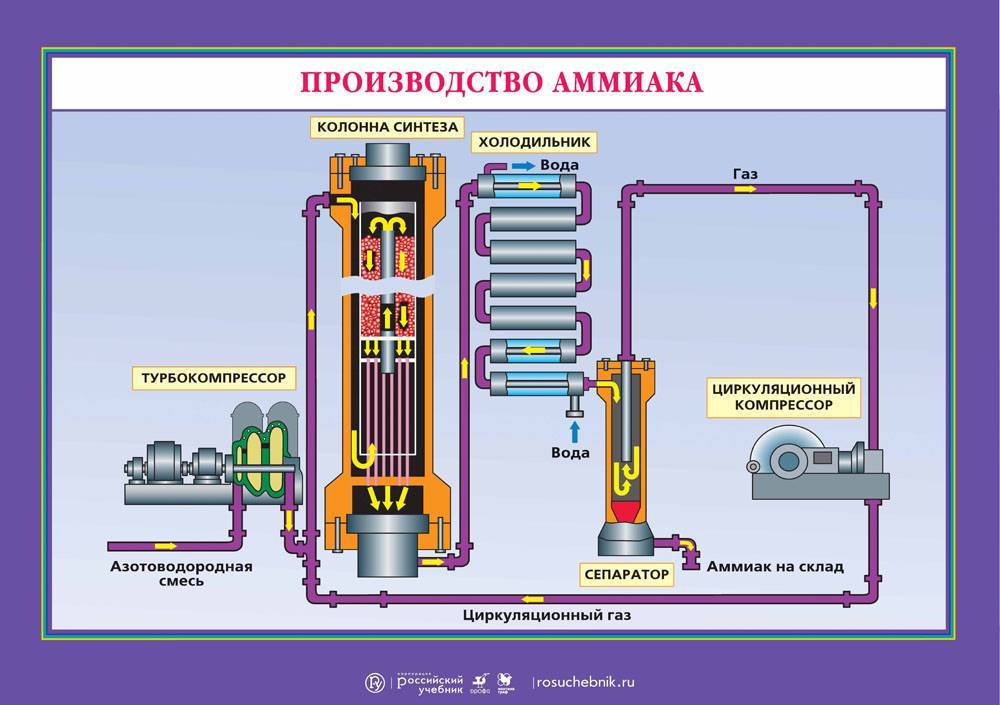

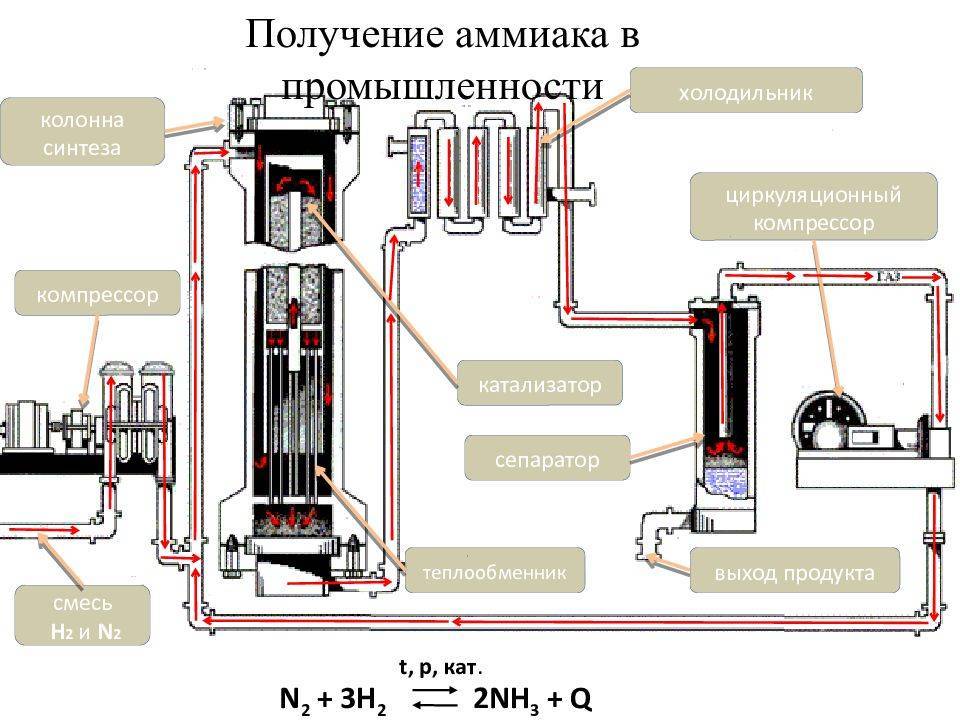

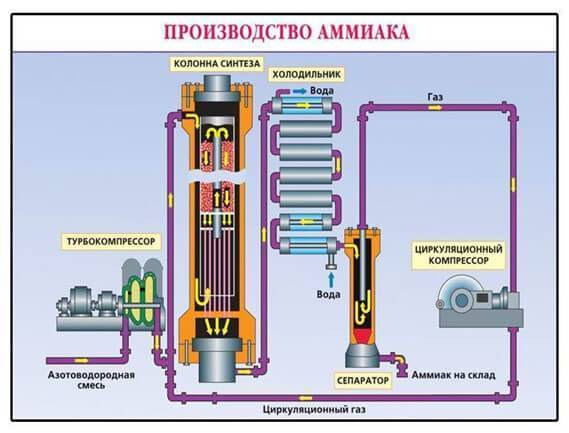

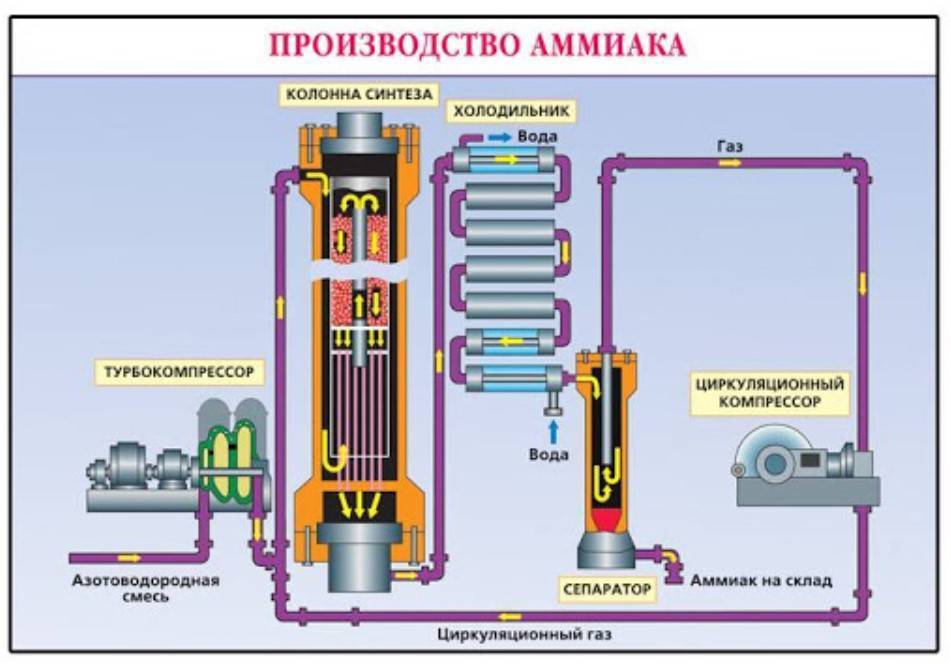

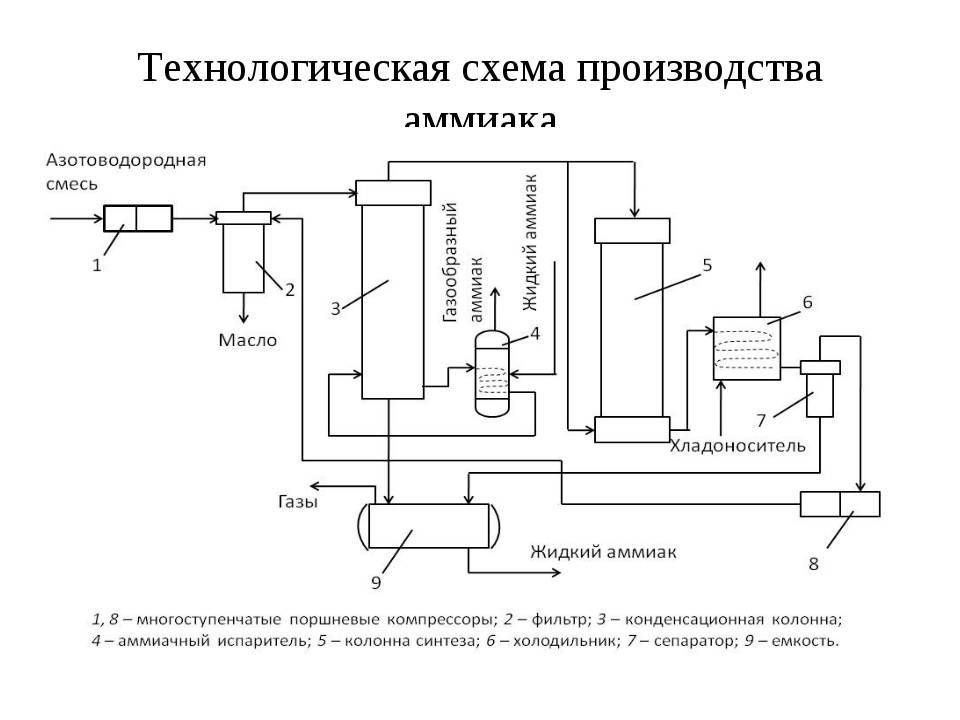

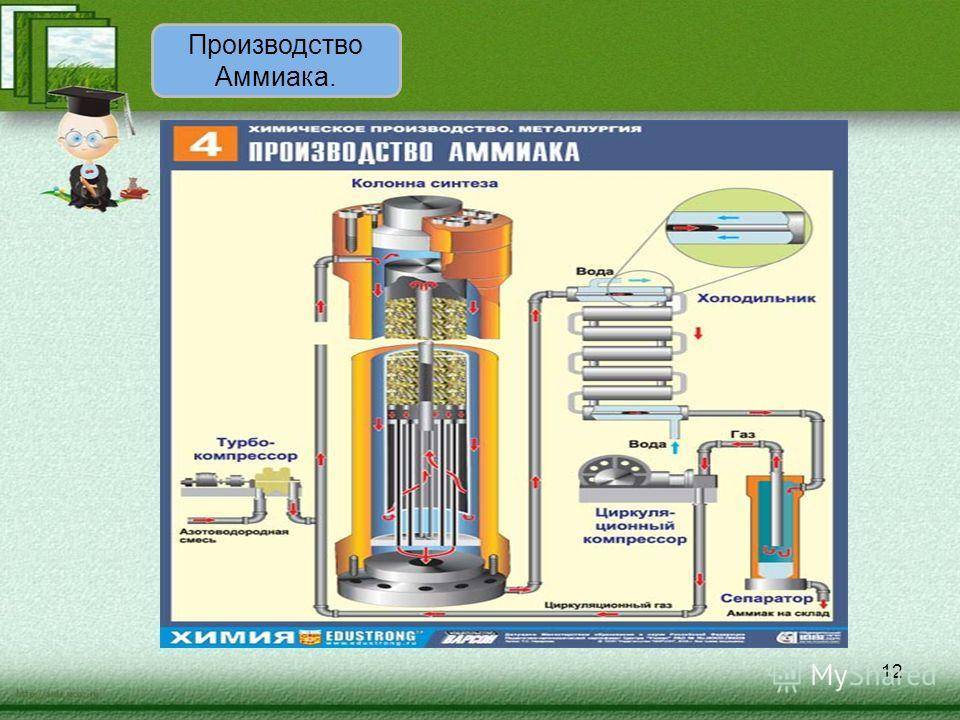

б) 6 этапов производства аммиака

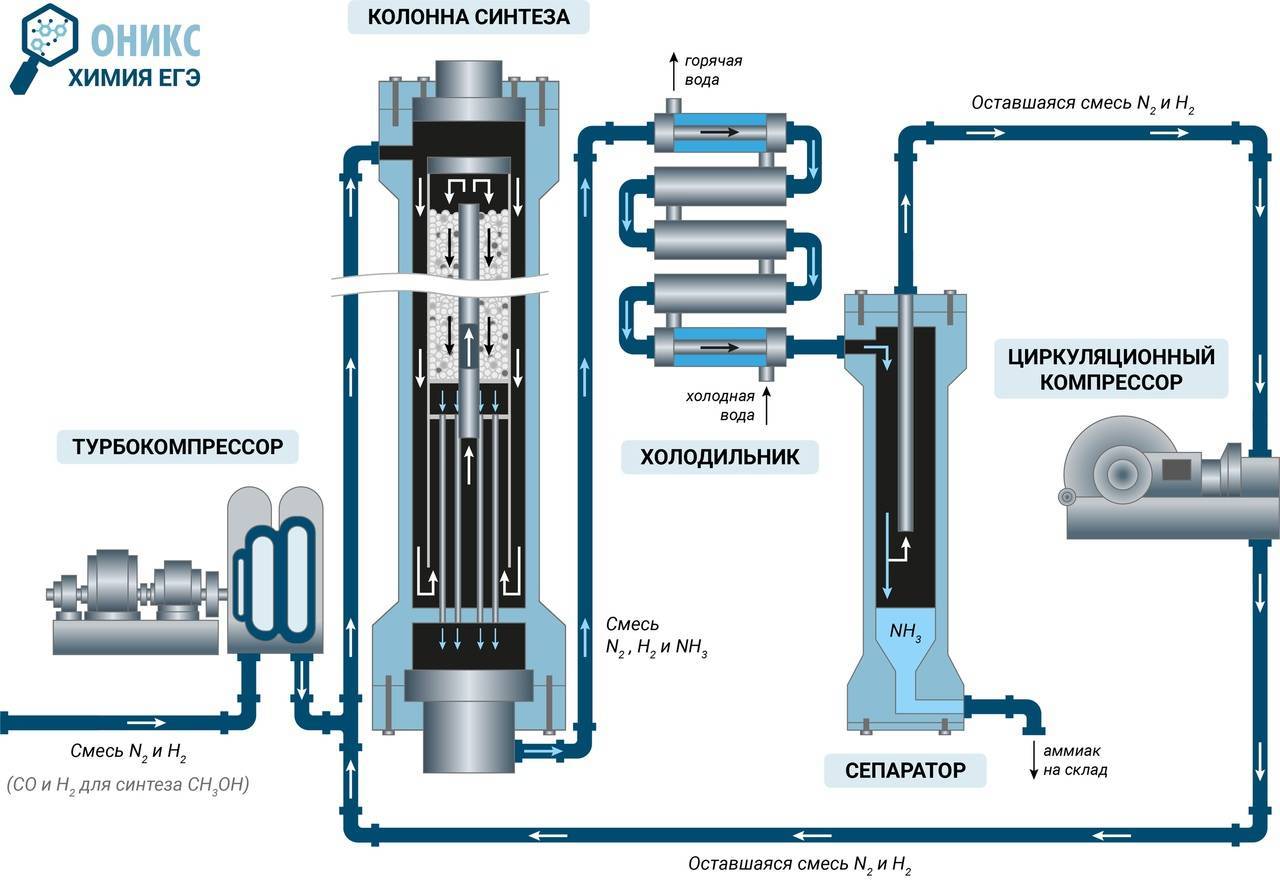

| 1 этап | Подготовленную смесь азота и водорода подают по трубопроводу в компрессор. |

| 2 этап | После прохождения турбокомпрессора реакционная смесь подается в колонну синтеза, куда поступают химические катализаторы. |

| 3 этап | Весь полученный аммиак, который, в среднем, составляет 25% от теоретически возможного, подается в холодильный компартмент для охлаждения, так как в процессе синтеза смесь сильно нагревается вследствие экзотермической реакции. |

| 4 этап | Под воздействием давления аммиак из газообразного переходит в жидкое состояние. |

| 5 этап | В сепараторе происходит разделение конечного продукта реакции и непрореагировавшей смеси, которая рециркулирует в исходную точку производства через компрессор. Благодаря рециклизации используется до 96% всей азотноводородной смеси. |

| 6 этап | Жидкий аммиак поступает в отсек для хранения при контролируемых условиях. |

Производство аммиака почти безотходное благодаря системе повторного направления смеси в реактор. К тому же выход энергии от реакции частично покрывает необходимые температурные условия.

Чтобы вы могли лучше разобраться в процессе производства аммиака, предлагаем ознакомиться с коротким видео:

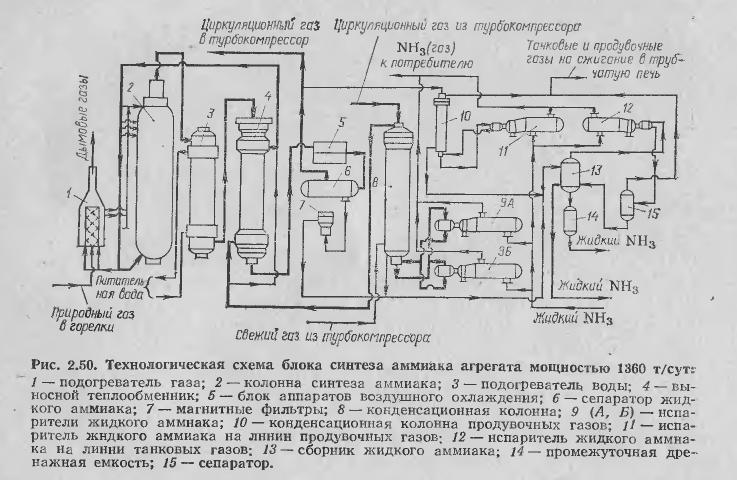

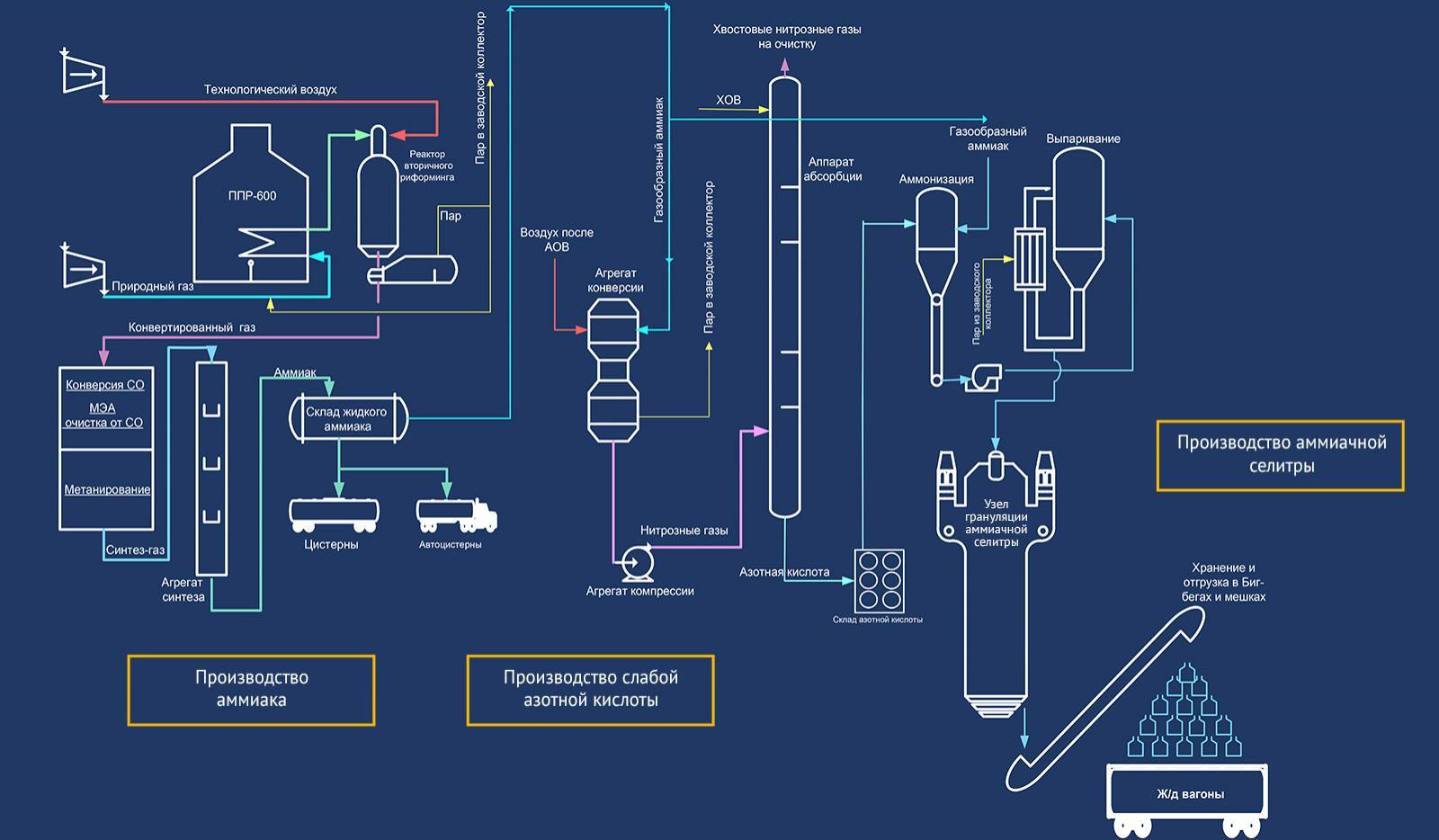

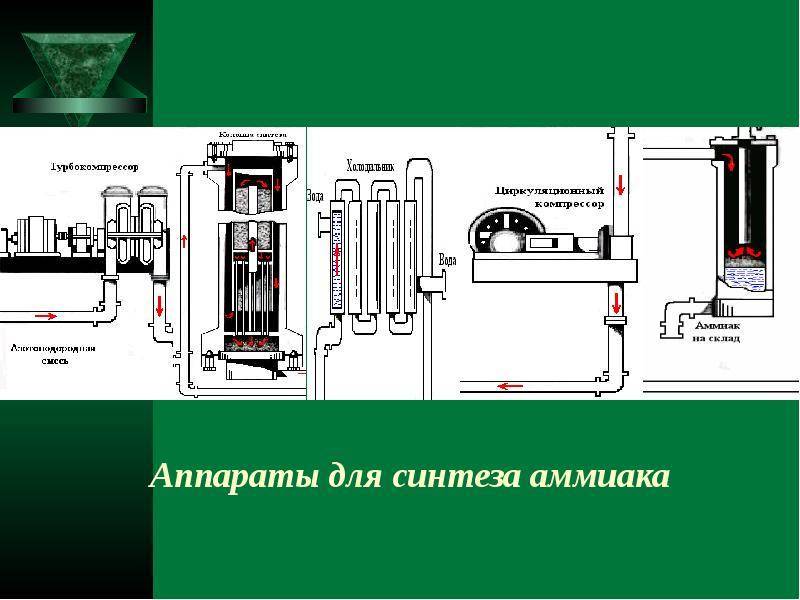

Технологическая схема — производство — аммиак

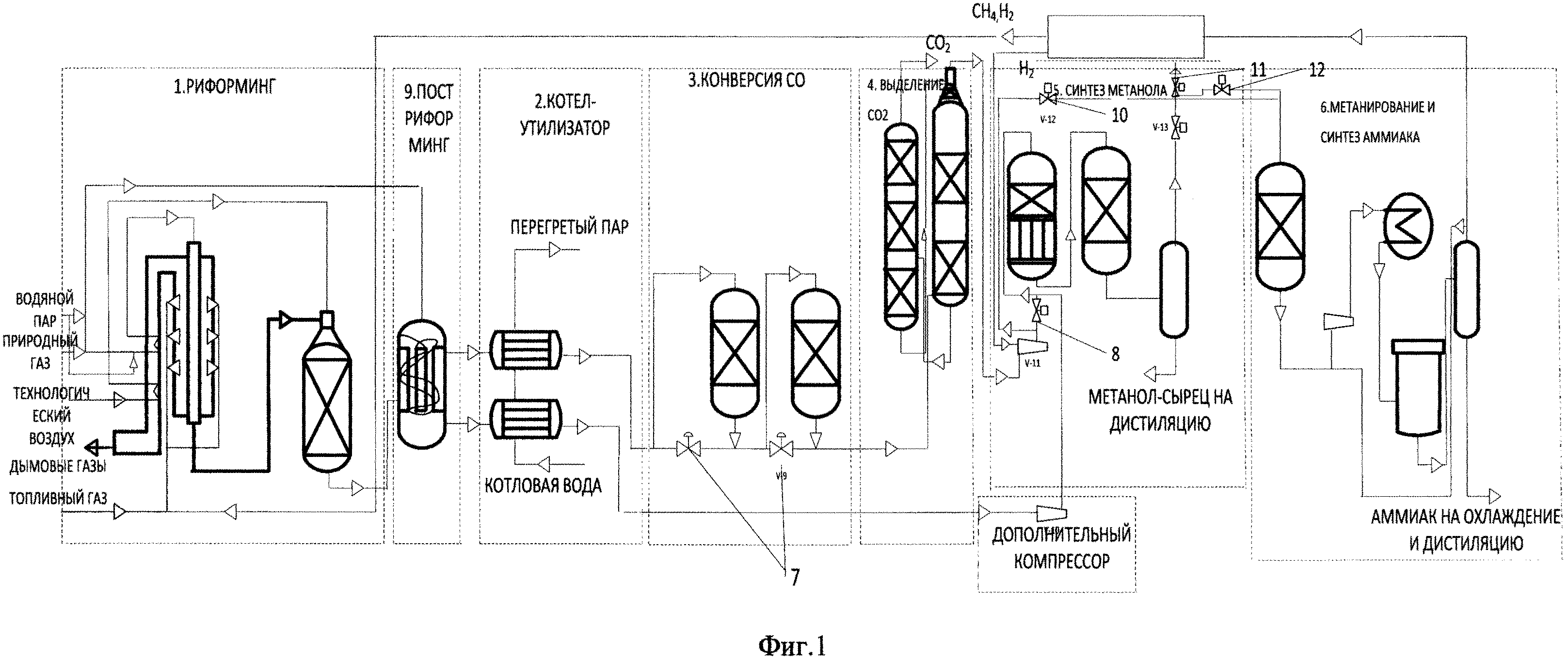

Технологические схемы производства аммиака включают от 5 до 9 основных технологических блоков, таких, как очистка исходного сырья, производство азотоводородной смеси, синтез аммиака и другие.

Если технологическая схема производства аммиака включает промывку газа жидким азотом, целесообразно проводить высокотемпературную конверсию природного газа под давлением до 30 am при температуре около 1350 С. В этом случае сухой конвертированный газ содержит примерно 96 % ( СО Н2) при остаточной концентрации метана около 1 % и низких расходных коэффициентах по природному газу и кислороду.

Если технологическая схема производства аммиака включает промывку газа жидким азотом, высокотемпературную конверсию природного газа целесообразно проводить под давлением до 3 0 МПа при температуре окрло-1350 С. В этом случае сухой конвертированный газ содержит примерно 95 5 % ( СО Н2) при остаточной концентрации метана около 1 % и низких расходных коэффициентах по природному газу и кислороду.

Если в технологической схеме производства аммиака не предусмотрена промывка жидким азотом, но имеется медноаммиачная очистка, для высокотемпературной конверсии природного газа целесообразно применять воздух, обогащенный кислородом. При этом остаточная концентрация метана в конвертированном газе не должна превышать примерно 0 5 %; достижение этого связано с повышением температуры реакции до 1400 С.

Если в технологической схеме производства аммиака не предусмотрена промывка газа жидким азотом, но имеются отделения низкотемпературной конверсии оксида углерода и метанирования, для высокотемпературной конверсии природного газа целесообразно применять воздух, обогащенный кис -: лородом. При этом остаточная концентрация метана в конвертированном газе не должна превышать примерно 0 5 %, что связано с повышением тем-1 пературы реакции до 1400 С.

В зависимости от технологической схемы производства аммиака масло, растворенное и диспергированное в сжатом газе, по-разному влияет на следующие стадии производства аммиака. Если на заводе имеется медно-аммяачная очистка под тем же давлением, что и синтез, газовый поток, содержащий масло, попадает в первую очередь в скрубберы медно-вшшшч-ной очистки, где оно загрязняет раствор, ухудтгает условия очистки газа и регенерации медно-аммиачного раствора, увеличивает расходные коэффициенты. Имеются данные, что очистка газа от масла только на стадии медно-аммиачной очистки дает.

В зависимости от технологической схемы производства аммиака высокотемпературную конверсию природного газа проводят в смеси с техническим кислородом или с воздухом, обогащенным кислородом.

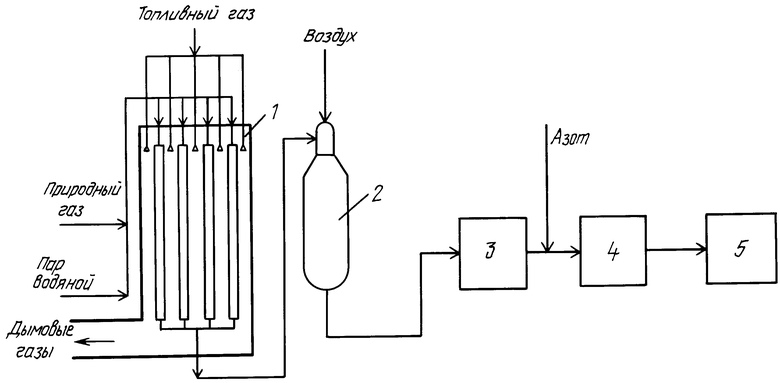

На рис. 3 показана технологическая схема производства аммиака из природного газа.

Установка является головной в технологической схеме производства аммиака и правильное ведение режима в ней в конечном счете определяет требуемый состав азотоводородной смеси для синтеза аммиака. Соблюдение теплового режима способствует нормальной и стабильной работе системы парообразования.

В создаваемых в настоящее время технологических схемах производства аммиака мощностью свыше 1000 т МНз в суши с одного агрегата не предусмотрены отделения очистки конвертированного газа от окиси углерода медноаммиачными растворами или промывка жидким азотом.

На рис.

15 дана в упрощенном виде технологическая схема производства аммиака из природного газа. Как видно, схема является сложной.

Так, в настоящее время внедряются технологические схемы производства аммиака с мощностью одного агрегата 400 тнс. А в перспективный период будет освоено оборудование в производстве аммиака до 800 тнс.

Переход промышленности связанного азота на дешевый природный газ значительно-сокращает расходы по статье сырье. Кроме того, таким путем улучшаются условия труда на заводах, производящих синтетический аммиак. Это приводит также к упрощению технологической схемы производства аммиака.

Производство газа технологического назначения

Данное производство является начальным этапом в синтезе аммиака и проводится под давлением около 30 ат. Для этого природный газ сжимается с использованием компрессора до 40 ат, далее он подогревается до 400 градусов в змеевике, который расположен в трубчатой печи, и подается в отсек сероочистки.

При наличии серы в количестве 1 мг в м в очищенном природном газе его нужно смешать с водяным паром в соответствующем соотношении (4:1).

Реакция взаимодействия водорода с окисью углерода (т.н. метанирование) происходит с выделением огромного количества тепла и значительным уменьшением объема.

Схема производства аммиака

Для подробного изучения технологии изготовления аммиака необходимо рассмотреть процесс выделения аммиака из таких простых веществ, как водород и азот. Возвращаясь к химии школьного уровня, можно отметить, что данная реакция характеризуется обратимостью и снижением объема.

Так как эта реакция экзотермическая, то снижение температуры будет способствовать смещению равновесия в пользу выделения аммиака. Однако в этом случае происходит значительное снижение скорости самой химической реакции. Именно поэтому синтез осуществляется в присутствии катализатора и с выдерживанием температуры порядка 550 градусов.

Использование аммиака

В качестве удобрения

Самостоятельно в качестве удобрения применяется безводный аммиак, который получают путем сжижения газообразного аммиака под высоким давлением . Он представляет собой жидкость с содержанием азота 82,3%, что делает его наиболее концентрированным и экономически эффективным азотным удобрением.

Из аммиака производят много видов азотных удобрений.

Наиболее важные из них карбамид, аммиачная селитра и сульфат аммония.

Карбамид (мочевина) изготавливается из аммиака и диоксида углерода.

Он поставляется в виде гранул и микро гранул и содержит 46% азота, что делает его самым концентрированных азотным удобрением.

Аммиачная селитра (NH4NO3) – наиболее распространенное универсальное азотное удобрение, содержащее 35% азота, применяется в качестве основного удобрения и для подкормки.

Сульфат аммония содержит 21% азота и до 24% серы, поэтому является также источником серного питания. Хорошо впитывается, не вымывается из почвы, используется под все сельскохозяйственные культуры.

Промышленное использование

Аммиак относится к числу важнейших продуктов химической промышленности. Вещества, производимые из аммиака, служат основой для производства пропилена, текстильных волокон, проводов, труб, тары, шин, деталей автомобилей и телефонов. Из аммиака производят также взрывчатые вещества.

Жидкий аммиак используют в качестве растворителя и хладагента. Аммиак применяют и как противоморозную добавку к сухим строительным растворам.

Производные аммиака амины используются в области медицины. Это нашатырный спирт, компоненты косметики и лекарственных средств.

Водный раствор аммиака используется в качестве источника азота в процессе производства дрожжей. В мире растет спрос на этанол, а дрожжи — единственный вид микроорганизмов, используемый для превращения сахара в этанол.

Технология производства аммиака + видео как получают

В рамках этого направления сегодня многие компании стали заниматься разработкой и проектированием следующих технологий:

- Перевод избыточного количества аммиака на изготовление метанола.

- Разработка производства на основе современных технологий для подмены активных агрегатов.

- Создание интегрированного производства и модернизация.

На производство одной тонны аммиака в России расходуется в среднем 1200 нм³ природного газа, в Европе — 900 нм³. Белорусский «Гродно Азот» расходует 1200 нм³, после модернизации ожидается снижение расхода до 876 нм³. Украинские производители потребляют от 750 нм³ до 1170 нм³. По технологии UHDE заявляется потребление 6,7 — 7,4 Гкал энергоресурсов на тонну.

Промышленный способ получения аммиака основан на прямом взаимодействии водорода и азота:

N2 + 3H2 ⇄ 2NH3+ + 91,84 кДж

Это так называемый процесс Габера (немецкий физик, разработал физико-химические основы метода). Реакция происходит с выделением тепла и понижением объёма. Следовательно, исходя из принципа Ле-Шателье, реакцию следует проводить при возможно низких температурах и при высоких давлениях — тогда равновесие будет смещено вправо. Однако скорость реакции при низких температурах ничтожно мала, а при высоких увеличивается скорость обратной реакции. Проведение реакции при очень высоких давлениях требует создания специального, выдерживающего высокое давление оборудования, а значит, и больших капиталовложений. Кроме того, равновесие реакции даже при 700°C устанавливается слишком медленно для практического её использования. Выход аммиака (в объёмных процентах) в процессе Габера при различных температурах и давлении имеет следующие значения:

| 100 ат | 300 ат | 1000 ат | 1500 ат | 2000 ат | 3500 ат | |

|---|---|---|---|---|---|---|

| 400 °C | 25,12 | 47,00 | 79,82 | 88,54 | 93,07 | 97,73 |

| 450 °C | 16,43 | 35,82 | 69,69 | 84,07 | 89,83 | 97,18 |

| 500 °C | 10,61 | 26,44 | 57,47 | Нет данных | ||

| 550 °C | 6,82 | 19,13 | 41,16 |

Применение катализатора (пористое железо с примесями Al2O3 и K2O) позволило ускорить достижение равновесного состояния. Интересно, что при поиске катализатора на эту роль пробовали более 20 тысяч различных веществ.

Учитывая все вышеприведённые факторы, процесс получения проводят при следующих условиях:

- температура 500 °C;

- давление 350 атмосфер;

- катализатор.

Выход аммиака при таких условиях составляет около 30%. В промышленных условиях использован принцип циркуляции — аммиак удаляют охлаждением, а непрореагировавшие азот и водород возвращают в колонну синтеза. Это оказывается более экономичным, чем достижение более высокого выхода реакции за счёт повышения давления. Для его получения в лаборатории используют действие сильных щелочей на соли аммония:

Обычно лабораторным способом аммиак получают слабым нагреванием смеси хлорида аммония с гашеной известью.

Для осушения аммиака его пропускают через смесь извести с едким натром. Очень сухой можно получить, растворяя в нём металлический натрий и впоследствии перегоняя. Это лучше делать в системе, изготовленной из металла под вакуумом. Система должна выдерживать высокое давление (при комнатной температуре давление насыщенных паров около 10 атмосфер). На промышленном производстве обычно для сушки используют абсорбционные колонны.

Видео как делают:

Производство аммиака не должно обходить стороной технический прогресс. В основном это касается энергосбережения. В ходе разработки современных технологий большое значение отводится программному обеспечению, необходимому для моделирования химических и технологических процессов.

Получение вещества в лаборатории

Первый метод получения аммиака заключается в доведении нашатырного спирта до кипения, после чего полученный пар осушают и собирают требуемое химическое соединение. Получение аммиака в лаборатории возможно также путем нагревания гашеной извести и твердого хлорида аммония.

Реакция получения аммиака имеет такой вид:

2NH4Cl + Ca(OH)2 → CaCl2 + 2NH3 + 2H2O

В ходе этой реакции выпадает осадок белого цвета. Это соль CaCl2, а еще образовывается вода и искомый аммиак. Для проведения осушения требуемого вещества его пропускают по смеси извести в сочетании с натром.

Получение аммиака в лаборатории не обеспечивает самую оптимальную технологию его производства в необходимых количествах. Люди много лет искали способы добычи вещества в промышленных масштабах.

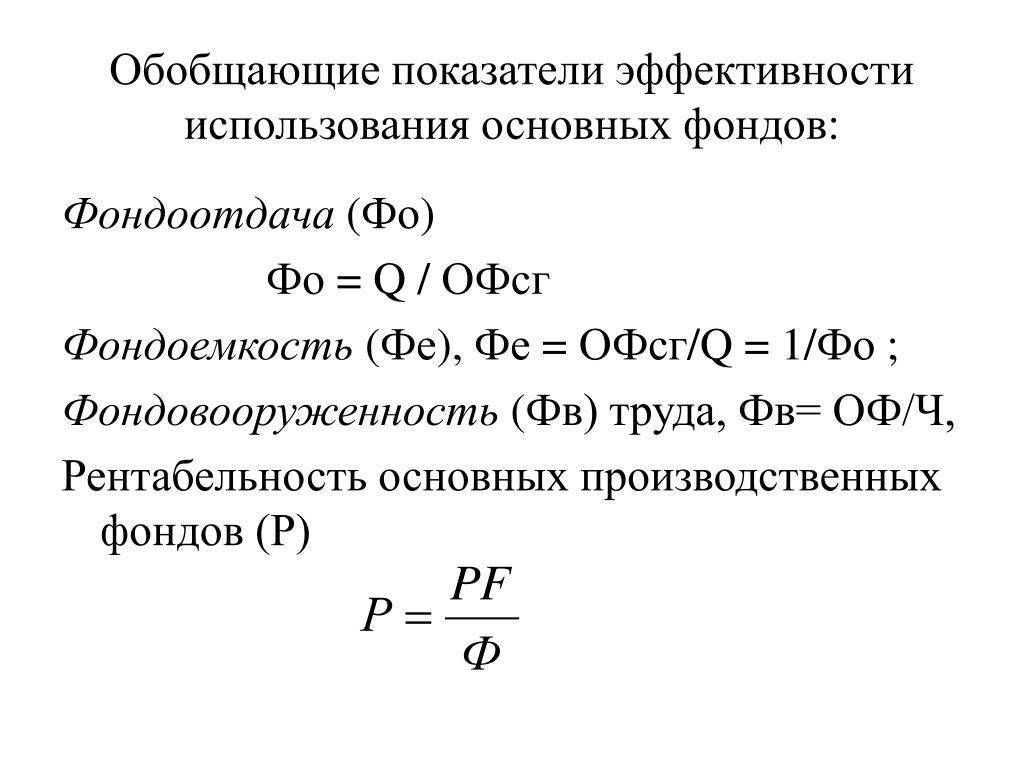

Как организовать бизнес

Для организации работы предприятия нужно зарегистрировать свое дело, найти подходящую землю для строительства.

Перед выполнением практических действий стоит уделить внимание планированию – сформировать проект завода и бизнес-план. В последнем одним из основных разделов будет материальный – там вы укажите ожидаемые растраты на запуск и доходы

Регистрация

По сравнению с небольшим бизнесом, для которого обычно оформляется ИП, для запуска объекта среднего или большего бизнеса более подходит форма ООО.Еще необходимо получить разрешительную документацию на работу предприятия. Для этого ваша продукция должна соответствовать ГОСТу.

Потребуются и разрешительные бумаги от пожарной службы, СЭС, Росприроднадзора, налоговой службы. Договора с рабочими завода должны соответствовать ст. 56-57 и 67 ТК.

Получение всех нужных документов может затянуться на долгие годы. Лучше всего делегировать хотя бы часть этого процесса квалифицированным сотрудникам.

Выбор помещения и оборудования

При выборе земли для строительства завода нужно учесть, что это шумное и опасное производство, поэтому стоит подобрать место за чертой города. Для работы предприятия потребуется подключение к электрической сети, системе водоснабжения и водоотведения, телефонной и интернет связи.

Для удобства перевозки продукции, предприятие должно находиться рядом с удобной дорожной развязкой. Для того, чтобы запустить бизнес-проект по созданию аммиака, понадобятся следующие аппараты:

- Грануляционная башня, которая стоит примерно 10000000 рублей.

- Гранулятор, с ценников 1200000 рублей.

- Специальный насос для подачи, стоимостью 400000 рублей.

- Дутьевой вентилятор, который стоит 1600000 руб.

- Погрузчик с ценником 500000 руб.

Очевидно, бизнес требует больших вложений. В общем, исходя из отзывов опытных дельцов, производство аммиака обойдётся в сумму от 400 миллионов долларов. Окупается ли это дело? Себестоимость производства тонны аммиака в РФ оценивается в 130-160 $. А средняя стоимость продажи при этом – 250-300 долларов. На основании этой информации можно сделать вывод: бизнес этот однозначно прибыльный и выгодный.

Персонал

Грануляционного типа башню ежедневно должны обслуживать шесть специально обученных работников. Упаковывать, грузить товар и выполнять иные манипуляции будут четверо разнорабочих.

Не обойтись здесь без бухгалтера и директора.Ежемесячные расходы на выплату заработных плат составят:

- Разнорабочий — 15000 рублей.

- Мастер по ремонту агрегатов — 20000 рублей.

- Сотрудник, занимающийся бухгалтерской отчетностью — 20000 рублей.

- Руководитель — 35000 руб.

Итоговая сумма расходов на зарплату всего 365000 рублей.

Производство аммиака

Производство серной кислоты

В качестве серосодержащего сырья для производства серной кислоты могут быть использованы сера или сероводород (побочные продукты нефтепереработки), минерал пирит FeS2, а также сульфиды некоторых других d-элементов. Никакие другие виды сырья не используются.

В настоящий момент основным сырьем для производства серной кислоты являются сероводород и сера, поскольку они в огромных количествах образуются в качестве побочных продуктов нефтепереработки.

Однако же в школьной программе пока еще по-прежнему считается, что серная кислота производится преимущественно из пирита, в связи с чем и мы будем рассматривать основные стадии производства серной кислоты именно этого же сырья.

Первая стадия

Заключается в сжигании предварительно измельченного пирита в токе обогащенного кислородом воздуха. Процесс протекает в соответствии с уравнением:

Обжиг осуществляют при температуре около 800 оС в печи для обжига. В процессе обжига используют так называемый метод кипящего слоя – частицы измельченного пирита подаются в печь сверху, а воздух — снизу. В результате этого раскаленные частицы пирита оказываются подвешенными в токе воздуха, внешне напоминая кипящую жидкость.

После обжига пирита полученный печной газ, содержащий диоксид серы, отделяется от твердых примесей огарка (Fe2O3) с помощью циклона. Циклоном называют аппарат, в котором происходит грубая очистка печных газов за счет центробежной силы от наиболее крупных твердых частиц. Далее после грубой очистки смесь газов проходит более глубокую очистку уже от оставшихся мелких твердых частиц с помощью электрофильтра. Принцип действия электрофильтра основан на том, что к наэлектризованным металлическим пластинам прилипает пыль, которая после скопления ссыпается с них под собственным весом в приемник.

После очистки от твердых примесей печной газ направляется в нижнюю часть так называемой сушильной башни, в верхнюю часть которой впрыскивается концентрированная серная кислота на встречу газу. При таком варианте осуществления фактически сталкиваются два потока — смеси газов, идущей снизу, и струи жидкой концентрированной серной кислоты, текущей сверху. Очевидно, что в результате этого достигается максимальная степень «смешения» газа с осушающей жидкостью. Данный прием носит название принципа противотока.

Вторая стадия

После очистки от твердых примесей и осушки концентрированной серной кислотой газы поступают в контактный аппарат. В контактном аппарате расположены полки с катализатором V2O5, который катализирует взаимодействие диоксида серы с кислородом в соответствии с уравнением:

Аналогично реакции взаимодействия азота с водородом, рассмотренной выше, данная реакция также является каталитической, экзотермической и протекает с уменьшением количества газообразных веществ. Поэтому с точки зрения принципа Ле Шателье ее следовало бы проводить при низких температурах. Однако при низких температурах скорость реакции крайне низка, и ее осуществляют при оптимальной температуре около 400-500 оС. Смещения равновесия реакции в сторону разложения SO3 при повышении температуры удается практически полностью избежать, проводя реакцию при повышенном давлении.

Третья стадия (заключительная)

После второй стадии образовавшийся триоксид серы поступает в часть установки, называемую поглотительной башней.

Из названия данного аппарата логичным было бы предположить, что триоксид серы в нем поглощается в этой части установки водой, ведь триоксид серы, взаимодействуя с водой, образует серную кислоту. Однако в реальности серный ангидрид SO3поглощают не водой (!!!), а концентрированной серной кислотой. Связано это с тем, что при смешении серного ангидрида с водой выделяется колоссальное количество теплоты, в результате чего сильно возрастают температура, давление и образуются мельчайшие капли трудноуловимого сернокислотного тумана.

В результате поглощения SO3 концентрированной серной кислотой фактически образуется раствор SO3 в безводной серной кислоте, который называют олеумом. Далее образующийся олеум собирается в металлические емкости и отправляется на склад. Серную кислоту необходимой концентрации получают, добавляя к олеуму воду в нужной пропорции. В результате добавления воды избыток SO3 превращается в серную кислоту.

Особенности и этапы производственного процесса

Процесс производства аммиака характеризуется большой энергоемкостью, что является главным его недостатком. Именно поэтому постоянно ведутся научные разработки, которые призваны решить проблемы экономии энергии. В частности разрабатываются способы утилизации выделенной энергии, а также совмещение, например, производства аммиака и карбамида. Все это способствует удешевлению деятельности предприятий и повышению их полезной отдачи.

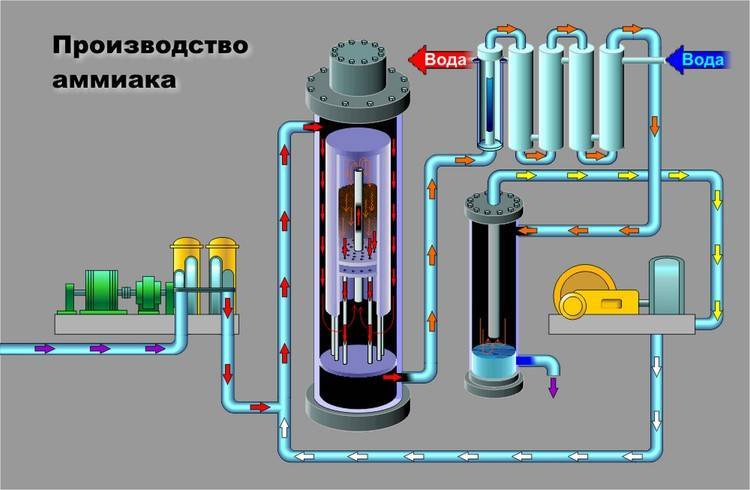

В основу производства аммиака положены принцип циркуляции, согласно которому процесс идет непрерывно, причем остатки исходных компонентов отделяются от конечного продукта и используются вновь, непрерывности: процесс синтеза происходит без остановки, принцип теплообмена, а также принцип цикличности. Как видно, все эти принципы между собой тесно взаимосвязаны.

Сама технологическая схема производства аммиака зависит, прежде всего, от сырья, из которого получается конечный продукт. Дело в том, что, в отличие от азота, который содержится в воздухе в больших количествах, водород в чистом виде в природе практически не присутствует, а выделять его из воды — довольно трудоемкий и энергозатратный процесс.

Поэтому в качестве сырья для производства аммиака в основном используются углеводороды, содержащиеся в природном газе. В настоящее время именно природный газ является одной из основ аммиачной промышленности. Прежде чем попасть в колонну синтеза, газ проходит несколько стадий обработки. Начинается процесс с того что производится очистка исходного сырья от серы при помощи десульфуратора.

Далее идет так называемый процесс риформинга, который заключается в том, что в его ходе углеводороды сначала превращаются в метан, потом происходит довольно сложный процесс превращения метана в смесь водяного пара, угарного газа, углекислого газа и водорода. При этом также происходит очистка смеси от углекислого газа, после чего водород попадает в колонну синтеза под большим давлением вместе с азотом. Таким образом, прежде чем начать непосредственно производство аммиака, технология предполагает предварительную обработку сырья.

Все процессы риформинга, как и непосредственно сам синтез конечного продукта, происходят при высоком давлении и большой температуре. Именно это приводит к большой их энергозатратности. При этом указанные параметры на всех стадиях производства изменяются.

Сама колонна обычно изготавливается из стали. В ней размещен катализатор, состав которого может быть разным. После прохождения цикла синтеза смесь попадает в холодильник, где от нее оделяется аммиак в жидком виде, а оставшиеся после реакции компоненты снова идут в производство. Такая особенность технологического процесса вызвана тем, что реакция синтеза аммиака является обратимой и в ходе технологического процесса часть конечного продукта распадается на исходные компоненты.

Таким образом, производство аммиака в промышленности, несмотря на кажущуюся простоту реакции, которая лежит в основе процесса, на самом деле является довольно сложной технологической задачей.

![§ 30. производство синтетического аммиака [1971 ходаков ю.в., эпштейн д.а., глориозов п.а. - неорганическая химия. учебник для 9 класса]](https://forma100.ru/wp-content/uploads/4/f/a/4fa938f33fb818ddd10518df80a8528a.png)

![§ 30. производство синтетического аммиака [1971 ходаков ю.в., эпштейн д.а., глориозов п.а. - неорганическая химия. учебник для 9 класса]](https://forma100.ru/wp-content/uploads/7/5/a/75a9c35b6a3b74ef1f0b4880ceb1685f.jpeg)