Эксплуатационные характеристики поризованных керамоблоков

Крупные габариты керамоблоков при небольшом весе (максимум 17 кг) и простота кладки позволяют значительно ускорить возведение стен

Сначала рассмотрим положительные характеристики керамических блоков, благодаря которым они имеют стабильный спрос у застройщиков.

- Способность проводить тепловую энергию керамических строительных изделий не превышает 0,22 Вт/м˚С. В практическом выражении это означает, что ширина стены 40 см и более в условиях умеренного климата не нуждается в дополнительном утеплении, то есть исключаются соответствующие расходы.

- Плотность вещества в пределах 760-850 кг/м3. Такой же удельный вес, для сравнения, имеет сухая древесина. Обусловленный этим небольшой вес строительных конструкций позволяет сэкономить на устройстве массивного фундамента повышенной прочности.

- Прочность материала (минимум М-15) позволяет использовать его для возведения стен в десять этажей, поэтому для малоэтажного строительства прочностные характеристики более, чем достаточны.

- Поризованная керамика представляет серьезное препятствие для звуковых колебаний, поэтому керамоблоки являются надежным звукоизоляционным материалом. Усиливают звукоизоляционный эффект заполненные базальтовым утеплителем технологические пустоты в некоторых видах стройматериала.

- Способствует максимальному теплоизолирующему эффекту способ кладки блоков. Горизонтальный шов, формируемый специальными клеевыми составами, не превышает 3 мм, вертикальные швы отсутствуют благодаря безрастворной стыковке по типу гребень-паз.

- Крупные габариты керамоблоков (самые крупноформатные единицы превышают объем стандартного кирпича в 15 раз) при небольшом весе (максимум 17 кг) и простота кладки позволяют значительно ускорить возведение стен.

- Керамика относится к совершенно негорючим материалам (класс горючести Г-1). С точки зрения противопожарной безопасности материал отвечает всем требованиям.

- Поризованная керамика беспрепятственно пропускает водяной пар (по паропроницаемости сравнима с древесиной), что способствует поддержанию естественного микроклимата внутри помещений.

Одним из отрицательных свойств керамики является способность активно впитывать воду

К недостаткам керамических строительных блоков относят такие свойства материала:

Несмотря на неплохие показатели прочности, блоки хрупкие, так как толщина наружной стенки блока и внутренних перегородок (ограничивающих технологические пустоты) незначительна

Это обстоятельство заставляет проявлять осторожность при транспортировке и разгрузке керамоблоков.

Одним из свойств керамики является способность активно впитывать воду, теряя при этом в прочности — задача застройщика в надежной гидроизоляции первого ряда кладки от поверхности фундамента и всей стены от чрезмерной атмосферной влаги. Ввиду гигроскопичности стройматериала его нельзя подолгу хранить на незащищенных от осадков площадках

Это может привести снижению прочности и даже растрескиванию блоков.

Условно к минусам можно отнести и невозможность изготовления качественных керамических блоков своими руками. Но в этом есть и плюс – лучше купить керамоблоки у проверенных производителей, а свои руки занять чем-то полезным, например, кладкой теплосберегающего стройматериала.

Плюсы и минусы домов построенных из красного керамического кирпича

Рынок стройматериалов постоянно обновляется, но это не означает, что традиционные материалы перестают пользоваться спросом. Ярким примером этому служит традиционный керамический кирпич, который проверенный временем и широко используется в строительной сфере. Красный керамический кирпич обладает целым рядом преимуществ как основной строительный материал для частного домостроения. Причина востребованности кирпича также кроется в его доступности. Главная причина в предпочтении выбора данного строительного материала – это лучшее соотношение цены и качества.

10 Плюсов красного керамического кирпича как строительного материала:

Один из самых экологически чистых строительных материалов.

Высокие показатели теплоустойчивости и что очень важно – аккумулятивности тепла (показатель удержания тепла, которым не обладают современные теплоизоляционные материалы).

Высокие шумоизоляционные показатели.

Эстетическая красота внешнего вида стройматериала: как для фасада, так и для современных интерьеров в модных стилях лофт, нью-йорк и др.

Огнеустойчивость.

Устойчивость к негативным воздействиям влаги.

Продолжительный срок эксплуатации.

Прост в монтаже.

Удобен в хранении.

Доступен по стоимости.

Из минусов в керамическом кирпиче стоит отметить:

- относительно большой вес требующий крепкий фундамент;

- большие временные и финансовые затраты на строительство;

- высокое водопоглощение.

Последний пункт недостатков керамического кирпича следует рассмотреть подробнее. Все дело в том, что керамический кирпич хоть быстро поглощает влагу, но и быстро ее отдает по сравнению с газобетоном или пеноблоками, которые задерживают в себе влагу в разы дольше. Стены из кирпича быстро сохнут. Всем известно, что кирпич лучше брать перчатками так как он даже кожу на руках быстро сушит.

В США, да и в Америке в целом – дорогие дома строятся в основном из керамического кирпича. А это уже показатель для нашего потребителя и всем известный факт, который легко проверить.

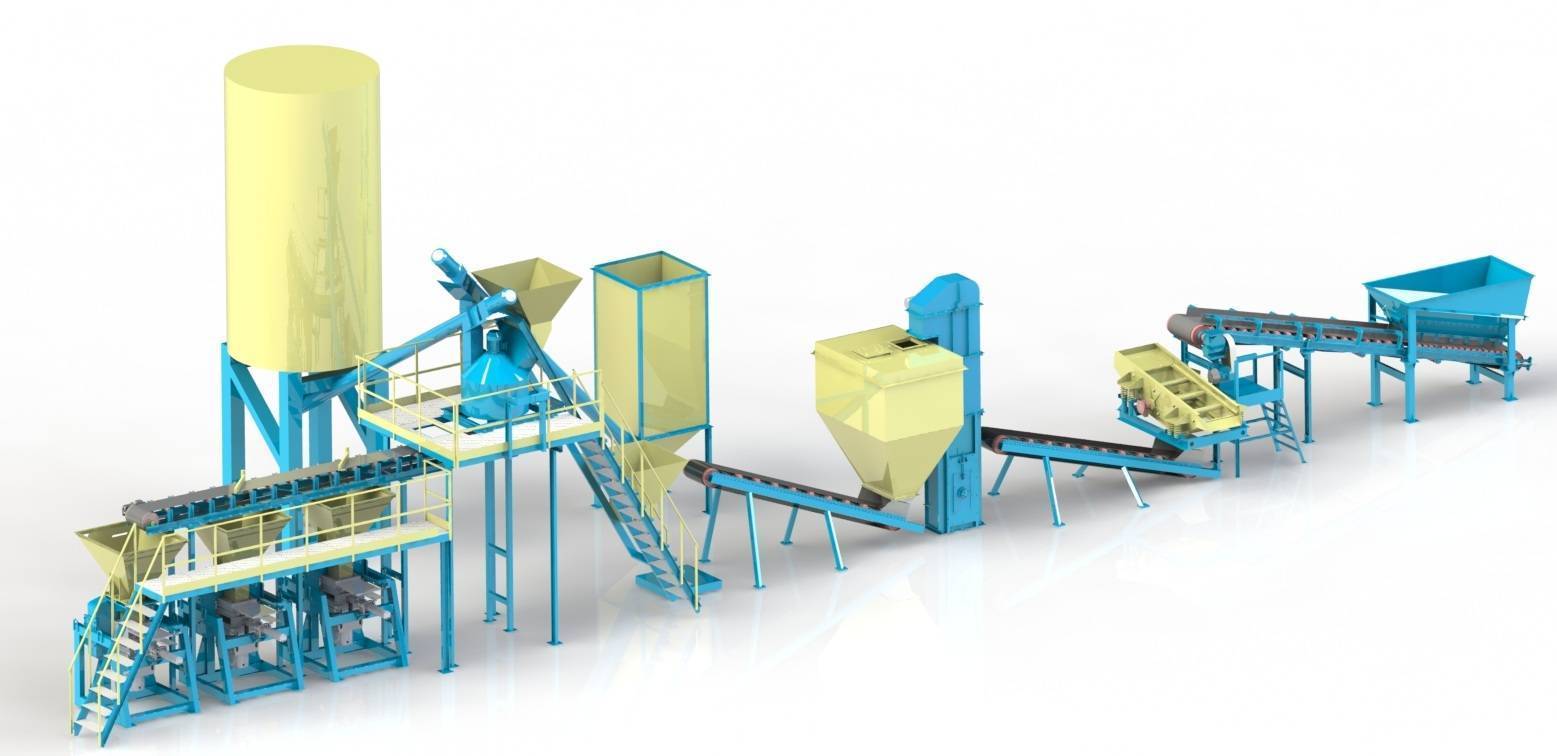

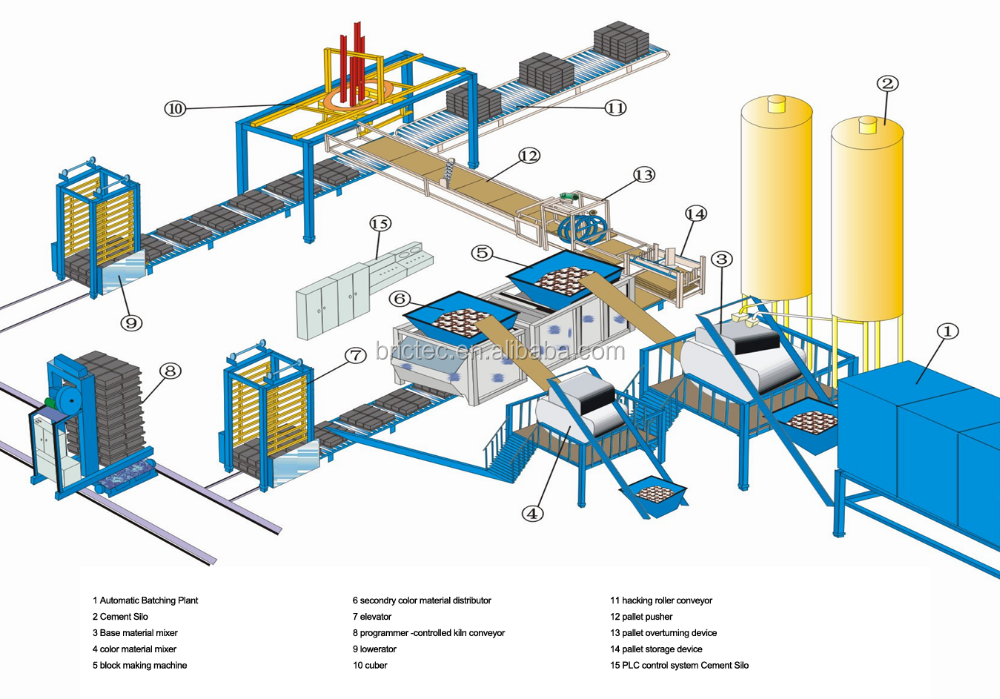

Мини завод

Для успешного развития этого предприятия необходимо купить оборудование для мини завода кирпича из глины, которое должно обеспечивать следующие процессы: Приготовление массы из глины соответствующего качества и текстуры. Для этого этапа необходимы такие устройства и аппараты как:

- транспортирующее устройство;

- виброгрохот (просеивает массу, оставляет только пригодное для производства сырье);

- дробилка (отделяет и разламывает камни);

- барабанное сито (отсеивает крупные частицы);

- бункер (отвечает за разравнивание массы);

- питатель (подает готовое сырье на следующую стадию процесса).

Формовка. Мини оборудование для кирпича из глины обязательно должно включать аппарат для формовки (вибропресс, гиперпресс). Сформованная в процессе первого этапа масса увлажняется до нужного состояния и подается на конвейер. После этого она формируется в брусок, который на выходе при помощи резательного аппарата делится на части нужного размера. Эти заготовки после сушки и обжига становятся кирпичом. Сушка. Этот процесс осуществляется при помощи специальных туннельных или камерных сушилок. Кирпич помещается на рамки или рейки вагонетки, или же укладывается на поддоны, после чего начинается процесс сушки. По сути, это оборудование для мини завода производства кирпича из глины представляет собой камеры с постоянно подающимся потоком горячего воздуха. Обжиг. Для заключительного этапа необходимы печи. Конвейерные ленты внутри них обеспечивают заготовкам кирпича три фазы технологического процесса (обжига), а именно:

- подготовительную (нагревательную);

- непосредственно обжиг;

- охлаждение.

Оборудование для производства кирпича из глины безобжиговым способом отличается отсутствием в комплектации печей и обязательным наличием бетоносмесителя, который отвечает за получение однородной массы, в состав которой входят глина и цемент. Примесь цемента повышает степень прочности готового кирпича.

Производство кирпича «на дому»

Если финансовые возможности не позволяют предпринять столь серьезный шаг, как открытие мини завода, требующего наличия соответствующих площадей и денежных вложений, на первоначальном этапе построения своего бизнеса можно ограничиться изготовлением кирпича в домашних условиях. Для этого, достаточно приобрести механический станок. Он оснащен дозатором, бункером для загрузки смеси, матрицей – формой и ручным прижимом. Стоимость таких станков вполне доступна. В качестве дополнения для производства обожженного керамического кирпича нужно будет приобрести печь или использовать безобжиговую технологию. Как правило, производственная линия формируется в соответствии с требованиями заказчика. При этом цена оборудования для производства кирпича из глины зависит от планируемого объема, технических характеристик и марки поставщика оборудования.

Другие материалы:

Оборудование для производства носков и колготок

Одним из наиболее перспективных видов деятельности, который не требует огромных капиталовложений мож.

Собственный бизнес – мечта многих людей и каждый человек хотя бы раз в жизни задумывался над создани.

Спрос строительного рынка на экологичные блоки из арболита предоставляет широкие возможности для орг.

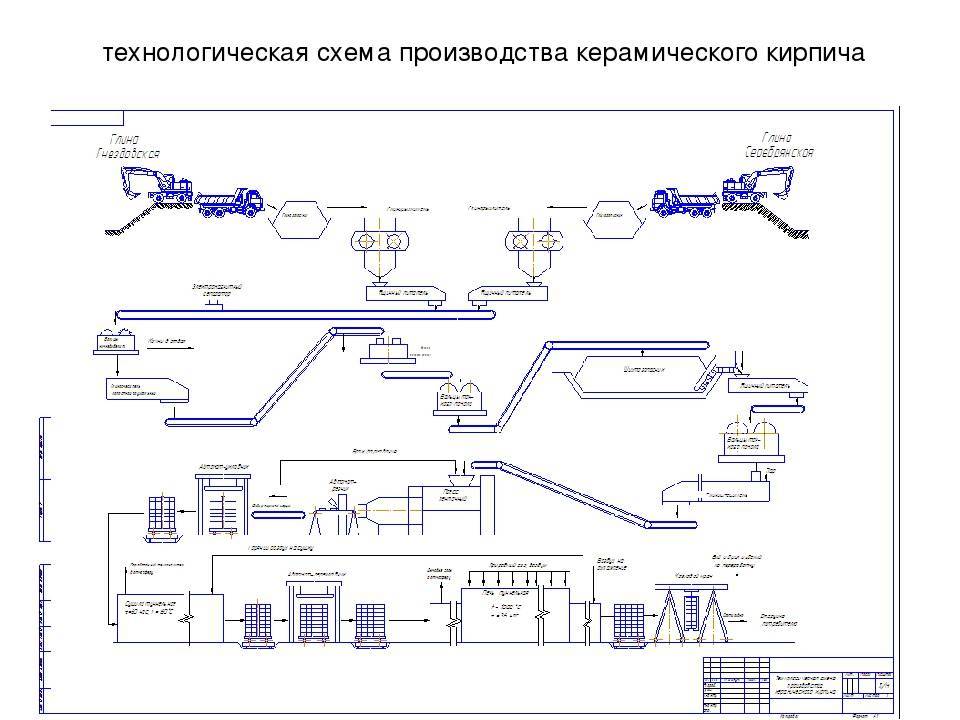

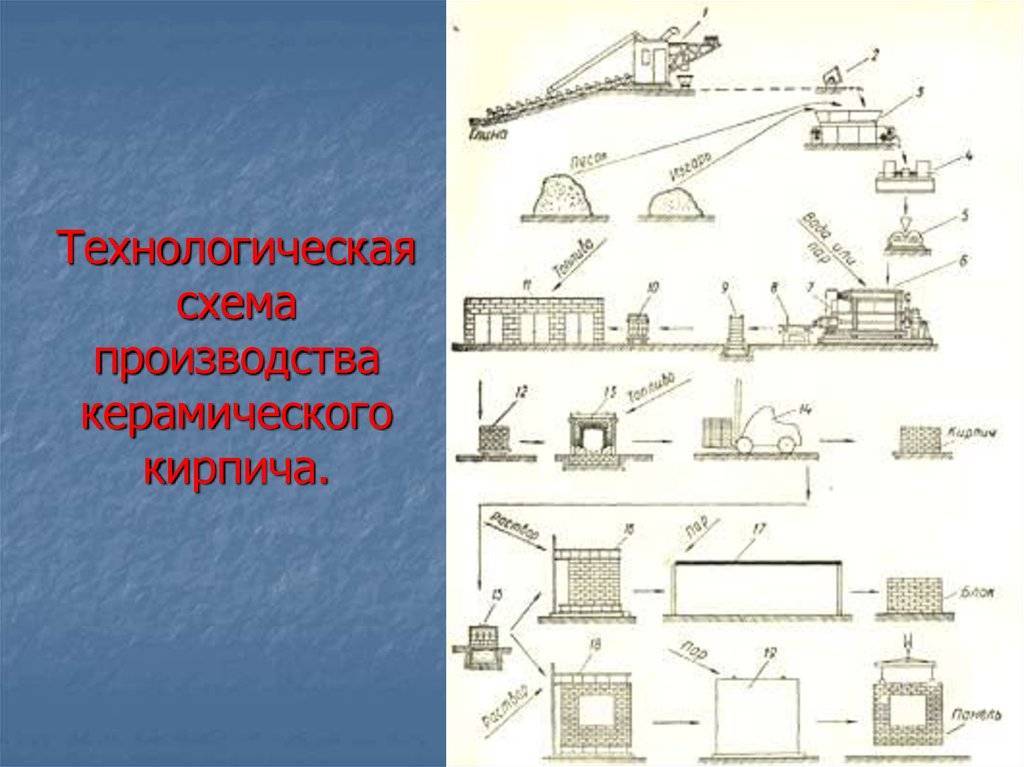

Технология производства керамоблоков

Предприятия, предназначенные для производства керамических блоков, строят вблизи богатых поверхностных залежей одного из видов легкоплавкой глины

Предприятия, предназначенные для производства керамических блоков, строят вблизи богатых поверхностных залежей одного из видов легкоплавкой глины, так как этот компонент основной в производстве с точки зрения объемного присутствия в керамике и функций вяжущего вещества. Производственный процесс начинается с добычи сырья и подвоза его на предприятие.

Добытая глина, часто включающая твердые породы, тщательно измельчается до состояния мельчайших частиц, после чего смешивается с поризатором, в качестве которого преимущественно используются мелкие отходы деревообработки. Выгорающие при обжиге поризаторы, оставляют в керамике воздушные ячейки, повышающие ее теплоизоляционные качества и снижающие удельный вес. Чем больше таких ячеек, тем ниже коэффициент теплопроводности и прочность материала, поэтому производители стараются найти золотую середину в процентном содержании опилок в исходном веществе, чтобы не снизить прочностные характеристики ниже регламентированной нормы.

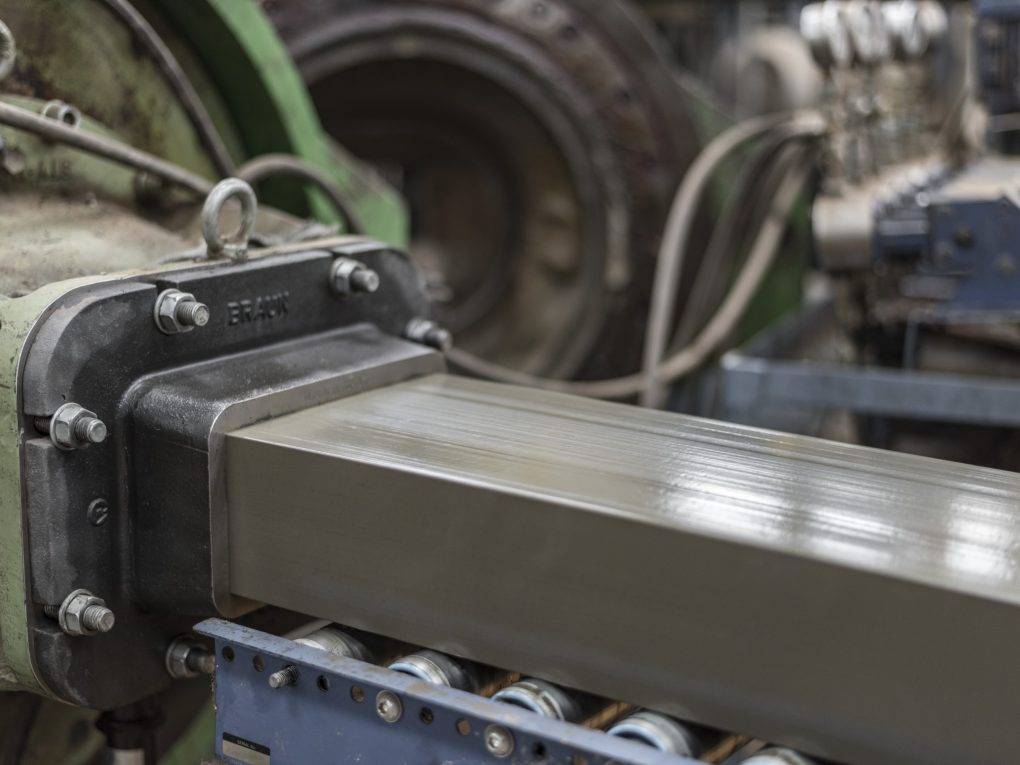

Смешанная с опилками измельченная глина (шихта) увлажняется до предусмотренной технологией консистенции, и масса подается в вакуумную камеру, где из смеси максимально удаляется воздух. Далее шихта попадает в экструдер, где под давлением прессуется сквозь специальную решетку (фильеру), образуя сплошной формованный тяж. Пройдя через фильеру, глинистая масса принимает форму будущих блоков с внутренними перегородками и пустотами, боковыми пазами и гребнями. Отформованный тяж подается к ножу-гильотине (стальная струна), который нарезает заготовки блоков необходимых размеров. В таком виде будущая керамика попадает в сушильную камеру, где при плавно повышающейся до 110˚С температуре подсушивается и отвердевает.

Последний этап производства – керамизация (обжиг)

Прошедшим обжиг керамоблокам дают остыть, после чего выкладывают на поддоны и упаковывают пленкой. Блоки премиум-класса перед упаковкой шлифуются, при этом кладочная поверхность доводится до идеального состояния. Технологические пустоты некоторых блоков заполняются минеральной ватой, что улучшает звукоизоляционные характеристики и при кладке препятствует попаданию клея внутрь стройматериала.

Технологии

Существуют сразу несколько самых распространенных технологий, по которым изготавливается этот ставший очень популярным в нашей стране стройматериал. Например, методы, по которым кирпич изготавливают из специальной глиняной массы на ленточных прессах, а затем помещают в печь или просто сушат.

Первая технология предполагает дробление исходного сырья до пятимиллиметровой фракции, смешивание ее в бетоносмесителе с водой и цементом, после — прессование и обсушку. Безобжиговый метод предполагает использование оборудования для вибропрессования, в том числе и гиперпресс для производства кирпича.

Как организовать производство кирпичей?

Организовать предприятие можно и у себя дома. Не в квартире, конечно. Если вы задумали строительство жилых или хозяйственных построек, у вас есть участок земли, вода, дороги, газ и электричество, доступное месторождение глины, то вы с успехом можете заняться производством кирпичей.

Рентабельность небольшого производства сильно зависит не столько от рынка, сколько от затрат на энергию, сырье и заработную плату. Даже если у вас есть такие стартовые возможности, бизнес-план составлять нужно. Финансовая составляющая деятельности предприятия в настоящее время крайне нестабильна и зависит от региональных особенностей и ситуации в стране и в мире. Все остальные стороны обеспечения производства примерно сходны для разных регионов страны и состоят в следующем:

Линия производства кирпича.

- Возведение зданий, где будет организовано производство. Можно использовать строения, где уже что-то производят.

- Приобретение технологического оборудования. Это туннельные печи и обжиговые вагонетки, оргтехника, строительно-монтажные, проектные и научно-исследовательские работы.

- Разработка месторождения. Стоимость этой части работ зависит от состояния месторождения и его удаленности от места производства. Если карьер по добыче глины, песка и извести еще никем не разрабатывался, то вам придется проводить подготовительные работы по сводке лесов, снятию почвы, выполнению природоохранных мероприятий.

- Особая категория расходов — это строительство дорог. Лучше всего планировать размещение производства так, чтобы не было необходимости в осуществлении дорожных работ. Особенно это нежелательно при небольшом производстве. Большинство владельцев кирпичных предприятий предпочитают размещать их так, чтобы месторождение сырья было близко к дорогам. Часто такие заводики вырастают возле карьеров, где глина является горной породой, уходящей в отвал. Однако это осуществимо только в том случае, если при добыче основного сырья отвалы не перемешиваются с другими грунтами.

- Отдельной статьей расходов является транспорт. Для бесперебойной работы завода необходимо наличие большегрузных автомобилей типа КамАЗ, а также экскаватора и бульдозера.

- Затраты на электрическую и тепловую энергии являются отдельной статьей расходов. Они зависят от близости коммуникаций или степени автономности производства. Что выгодней — подключаться к муниципальным или ведомственным источниками энергии или полностью обеспечить автономность своего производства? На этот вопрос можно ответить только при рассмотрении конкретной ситуации.

Можно на территории завода поставить ветровую установку, газогенератор, можно при наличии водотока установить небольшую ГЭС. Самым надежным способом обеспечения энергией собственного производства является наличие разных источников.

Рентабельность кирпичного производства зависит также от того, на какой рынок вы собираетесь работать. Если кирпич производится для локальных строек, то вопрос близости железной дороги не актуален, но зато крайне необходимы становятся хорошие грунтовые, а лучше асфальтированные дороги. Если вы делаете кирпич как минимум для нескольких регионов, то при планировании размещения завода нужно исходить из принципа доступности железной дороги. Дешевле железнодорожного транспорта только перемещение грузов водным путем.

Таким образом, производство кирпичей может стать частью малого, среднего и даже крупного бизнеса. Для кого-то это может быть началом пути в бизнесе. Однако, несмотря на кажущуюся простоту и понятность, изготовление кирпичей в рыночных условиях — это дело, требующее знаний, упорства и наличия определенного начального капитала.

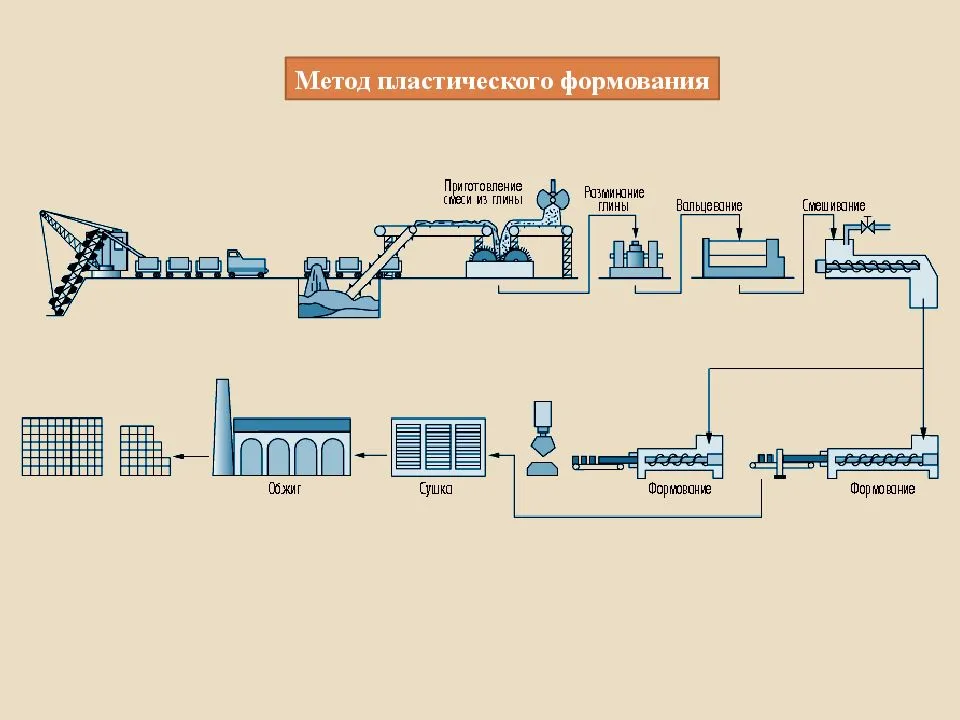

Методы изготовления кирпича: пластическое формование («традиционный»)

Как ни крути, а все-таки именно кирпич — один из самых востребованных материалов для строительства – надежный, долговечный, практичный и проверенный временем. Из керамического кирпича можно возводить как совсем простые конструкции, так и самые сложные и необычные здания в различных стилях – архитектурные возможности практически безграничны.

Способов производства керамического кирпича существует несколько, но, при всем их многообразии сырьем для него, в любом случае, служит глина.

В основу любой технологии изготовления керамики заложена последовательность следующих процессов: добыча сырья, подготовка сырьевой массы, формование изделий, сушка и обжиг.

Мы хотим более подробно остановиться на изготовлении кирпича методом пластического формования – наиболее распространенного производственного процесса. Это тот самый метод, который чаще всего называют «классическим или традиционным». Данный метод состоит из нескольких этапов:

Подготовка сырья.

На этом этапе глину увлажняют паром и интенсивно обрабатывают (это заменяет процесс вылеживания) до получения пластичной, удобно формируемой массы без крупных каменистых включений.

При необходимости ее измельчают и затем доводят до нужной консистенции, смешивая с различными добавками. Точного рецепта не существует – все зависит от месторождения глины, ее состава и желаемых свойств и качеств готового изделия. Состав добавок различается и у каждого производителя он свой. Но, в любом случае, полученное сырье должно обладать такими качествами, соответствующими действующим нормативам, как пластичность (особую способность, позволяющую сохранять и изменять форму без разрушения), спекаемость (указывает на способность твердеть при нагревании до высокой температуры, высокотемпературные глины характеризуются спекаемостью при температуре, превышающей 1300 градусов), огнестойкость (в соответствии с ней, разделяют глины легкоплавкие, тугоплавкие и глины с высоким уровнем огнестойкости).

Формование кирпича-сырца.

Глиняная лента (брус) нарезается автоматическим устройством на кирпич-сырец. Форма мундштука пресса может быть разной. Это позволяет создавать кирпич различных форм, а с помощью специальной оснастки изменять типы поверхности и фактур.

Размер таких кирпичей (заготовок) несколько больше требуемого, так как в процессе последующей обработки глина дважды (при сушке и обжиге) претерпевает усадку, достигающую 10-15%. Кирпич пластического формования может быть с пустотами (пустотелым считается кирпич с 13 % пустот и выше) или полнотелым (соответственно, пустот не более 13 %). Процесс изготовления различается как в подготовке глины, так и на этапе выхода из пресса. Пустоты в кирпиче формируются при помощи кернов мундштука. От размера выходной части мундштука зависят длина и ширина будущего кирпича, высота же – от дальнейшей нарезки бруса.

После нарезки заготовки отправляются на сушку, где влага из них испаряется при температуре приблизительно 90 °C. Это важный и сложный этап производства кирпича.

Для того, чтобы предохранить кирпич от растекания – сушить его нужно медленно, следить, чтобы скорость испарения не превышала скорости миграции влаги из внутренних слоев. При остаточной влажности кирпича-сырца 6-8% его можно подавать на обжиг.

Обжиг.

Это завершающий этап производства кирпича методом пластического формования. Для обжига используют печи различной конструкции. Это и старые кольцевые печи, в которые кирпич укладывают и вынимают вручную, и современные туннельные, где кирпич обжигается в процессе продвижения его по печи.

Здесь все зависит от имеющегося у производителя оборудования. Температура же обжига зависит от состава сырьевой массы и обычно находится в пределах 950-1100°C. Необходимую температуру обжига следует строго выдерживать в течение нескольких часов, а весь цикл обжига длится несколько дней. Во время этого процесса цвет и структура кирпича полностью меняются и изделия обретают свой конечный вид. Из печи достают уже готовый кирпич, обладающий прочностью, водостойкостью и устойчивостью к перепадам температур.

По завершении всех работ кирпич транспортируют на склад готовой продукции –материал, полностью готовый к применению как в новом строительстве так и для реконструкции здания.

В заключение еще раз подчеркнем, что именно использование натуральный глины высокого качества позволяет производить экологически безопасные кирпичи различных цветов, поверхностей, фактур и форматов, полнотелые, или пустотелые и выдерживать уровень качества, доказанный многими годами применения.

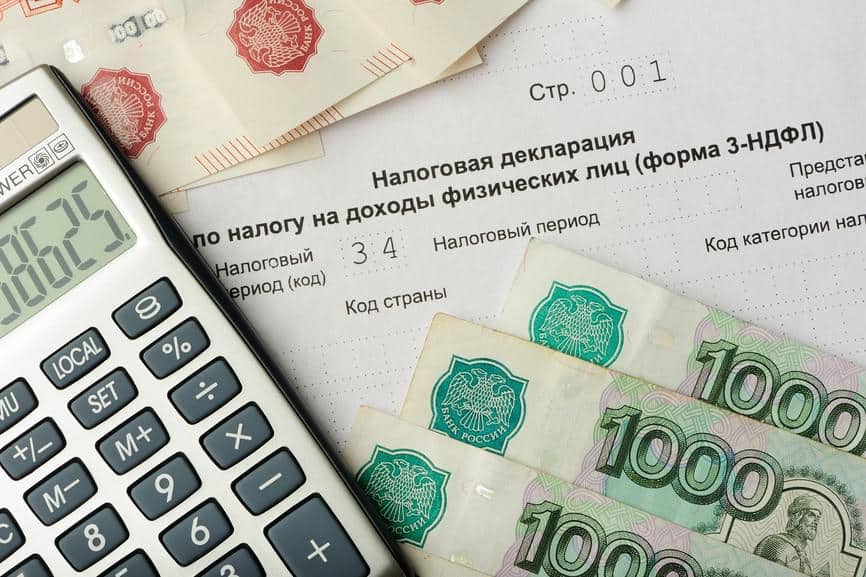

Возможные риски

Напоследок рассмотрим, какие риски могут преследовать предпринимателя, решившего заняться этим непростым, но прибыльным делом. В целом при грамотном подходе они сводятся к минимуму, но все же всегда лучше рассматривать их заранее, чем столкнуться напрямую в сложный момент.

- Стагнация российской экономики и приостановка строительства. Практика показывает, что с 2014 года после известных событий доходы населения падают, а строительство приостанавливается, но в целом ситуация достаточно стабильна.

- Повышение цены на энергоносители. При обжиге кирпича необходимо много тепла, которое получают путем сжигания газа. Резкий рост коммунальных тарифов может вызвать увеличение себестоимости и снижение дохода компании.

- Появление крупных конкурентов. Подобные риски действительно есть, но в целом крупный бизнес не спешит влазить в подобные проекты из-за неясности политической ситуации и продолжительной окупаемости больших объектов.

- Изменение налоговой базы. К примеру, с 2019 года в России поднялся НДС с 18 до 20%, что автоматически вызвало рост цен на услуги, готовые изделия и сырье. Если вы выйдете из порога УСН, то вам придется отчислять достаточно много налогов, что может снизить прибыль и продлить сроки окупаемости. В случае роста ставок по другим программам вам придется больше платить, что, конечно, будет крайне неприятно.

- Проверки контролирующими органами с последующей приостановкой производства. В принципе, если соблюдать все условия работы и не нарушать законы, то проверки не будут применять к вам подобные санкции: в большинстве случаев вы обойдетесь обычными штрафами. Но при серьезном нарушении возможны приостановки на срок до 2 месяцев.

Сколько стоит кирпич: рентабельность бизнеса

На прибыль будут влиять два фактора: инвестиции в оборудование и производительность самого оборудования. Если приобрести небольшую линию, производительность будет меньше, но окупаемость наступит быстрее.

Цех или мини-завод по производству кирпичных изделий реально окупить за полтора года, тогда как крупное предприятие — минимум за три года. Чтобы инвестиции вернулись в эти сроки, необходимо загрузить производство не менее, чем на две трети, желательно чтобы загрузка доходила до 80%.

Для запуска производства потребуется арендовать помещение и оборудовать его, оформить документы, приобрести сертификаты. Но самых больших затрат, конечно, потребует приобретение самого оборудования: станков, линий. В бизнес можно входить, начиная с 300 000 тысяч рублей. Но серьезное производство потребует нескольких десятков миллионов рублей.

Если говорить о себестоимости продукции, то ее разброс варьируется от 30 до 50 процентов. От чего зависит себестоимость? От того, насколько задействован в производстве ручной труд. При практически полной автоматизации труда на заводе работает минимальное количество людей.

Теперь поговорим о доходах. Различный масштаб производства дает большой разброс в получении прибыли. Мини-завод способен приносить 250-300 тысяч рублей в год. Масштабное производство — 50 миллионов и более.

Величина дохода также зависит и от логистики. Чем ближе к предприятию находятся покупатели, тем ниже себестоимость продукции. Длительная транспортировка «съедает» значительную часть прибыли. Кроме того, продукция может биться во время погрузки и разгрузки. Влияет на ее себестоимость и удаленность сырьевых баз.

Хочу производить кирпич. Какое выбрать оборудование для производства гиперпрессованного кирпича?

Ввиду растущей популярности этого бизнеса, рынок оборудования для производства кирпича методом гиперпрессования географически обширен. В числе производителей оборудования — Россия, Украина, Испания и Китай.

Задача, стоящая перед предпринимателем, непроста – и возникает вопрос, как сделать правильный выбор?

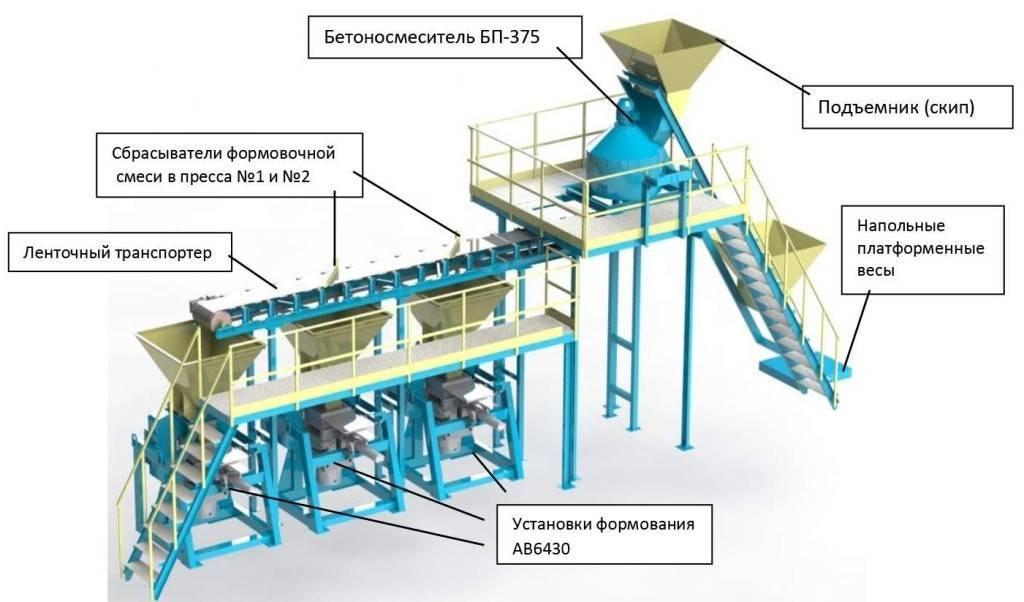

Рис.1. Гиперпресс УФ-1, Гиперпресс УФ-2, Гиперпресс АВ6430, Установка формования лего-кирпича, Установка скалывания кирпича П-175.

Мы желаем помочь Вам с принятием этого решения и предлагает самое оборудование для производства лего кирпича и готовую технологию для того, чтобы самостоятельно производить гиперпрессованный кирпич:

Гиперпресс для производства кирпича АВ6430 по технологии одностороннего формования. К настоящему моменту производится уже более 20 лет, перенеся за это время несколько существенных технологических усовершенствований. Простая и эффективная конструкция пресса, все комплектующие которой произведены в России, отлично зарекомендовала себя в производстве. AB6430 надежен и легко ремонтируется.

Станок для производства кирпича УФ-1. Конструкция станка этого типа выполнена на основе старшего собрата АВ6430 – в ней сохранены унифицированные узлы и детали этого пресса, в частности, в конструкцию перенесены как зарекомендовавшие себя гидроагрегат, пульт управления, программное обеспечение и гидроцилиндры. УФ-1 обладает крайне простой конструкцией и легко ремонтируется, все составные части устройства изготовлены в РФ.

Гиперпресс для производства кирпича УФ-2 по технологии двухстороннего формования

Конструкция данного гиперпресса выполнена на базе модели УФ-1, в которую в качестве дополнительного компонента привнесен цилиндр верхнего прессования

Обратите внимание на важное техническое отличие УФ-2: сам процесс уплотнения формовочной смеси творится внутри пресс-формы, которая плотно закрыта с двух сторон — как сверху, так и снизу — пуансонами силовых цилиндров. Все детали и узлы УФ-2 максимально унифицированы и слаженны

УФ-2 легко чинить, а все комплектующие части станка изготовлены в России.

Установка формования лего-кирпича — облицовочного материала с технологическими отверстиями, Наличие которых упрощает их укладку, фиксацию и стыковку и способствует повышению теплопроводности, звукоизоляции и снижению массы.

Установка для скалывания кирпича П-175 предназначена для придания лицевому кирпичу декоративной поверхности под «дикий камень».

Как открыть производство кирпича с минимальными вложениями

Основной задачей для продвижения своего дела является поставка сырья и поиска рынка сбыта. Последний пункт особенно важен, если нужна быстрая окупаемость и постоянная работа цеха.

Любой бизнес можно открыть по франшизе — на основании долгосрочной аренды торговой марки и приемлемого бизнес-плана со схемами. Это самый актуальный вид организации собственного дела. Начинающему предпринимателю нужно заблаговременно тщательно изучить требования и запросы будущих покупателей.

Стоимость франшизы зависит от:

- территории расположения бизнеса;

- торговой марки;

- размер франчайзи и ее месторасположение.

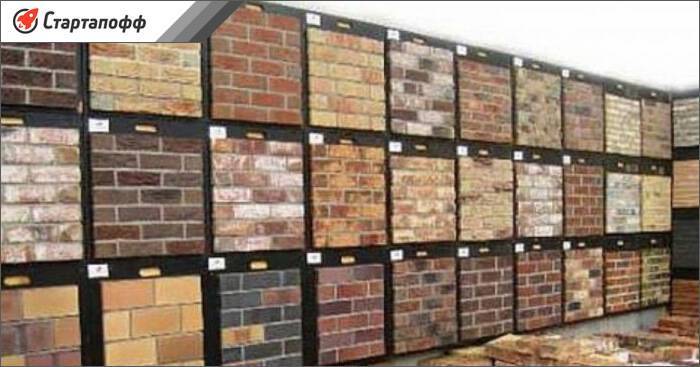

Какой кирпич можно продавать

Мы привыкли, думая о кирпиче, представлять себе брусок искусственного камня терракотового цвета. Но это представление устарело ещё лет 400 назад. Даже его цветовая гамма в современных условиях варьирует от кремового, до почти чёрного. Да и брусок теперь может не только иметь неправильную форму, но и просматриваться насквозь через специальные отверстия!

Кирпичи отличаются по цвету, форме, размеру, материалу изготовления и свойствам

Кирпичи отличаются по цвету, форме, размеру, материалу изготовления и свойствам

Для производстве кирпича используются разные компоненты.

Из наиболее популярны:

- Глина. Кирпичи из глины называются керамическими. В процессе производства их формуют, сушат, обжигают (1000°С). Ими выкладывают несущие стены, огнеупорные участки (дымоходы, бани и т.д.), помещения со значительными перепадами температур и влажности.

- Песок с известью. Такой материал составляет силикатную основу. Её очищают, формируют бруски, прессуют и подвергают автоклавированию.

- Отсевы известковых пород с портландцементом. Такие изделия называют гиперпрессованными. Их идеальная форма (ровная или «рваная») применяется в облицовке сооружений.

Строительные материалы покупают не только для возведения зданий.

По целевому использованию кирпич разделяют на:

Бизнес план производства кирпича на заводе

Рассмотрим производство кирпича как бизнес. Для расчета возьмем линию вибропрессования Мастек “Максимал”. Стоимость линии 4 619 190 рублей. Доставка, установка, наладка – 15%. Прочее оборудование 1 000 000 рублей. Всего 6 312 068 рублей.

С учетом оборотных средств и организационных расходов на открытие производства нам потребуется сумма 6 453 237 рублей.

Итого | |

год | |

Покупка оборудования | 6312068 |

Оборотные средства | 118169 |

Организационные расходы | 23000 |

Всего расходов | 6453237 |

На запуск бизнеса нам потребуется 4 месяца, далее по восходящей будем увеличивать загрузку производства, по мере роста сбыта продукции.

1 | 2 | 3 | 4 | 5 | 6 | 7 | |

Подбор помещения | х | ||||||

Подбор оборудования | х | ||||||

Заключение договора аренды | х | х | |||||

Заключение договора на оборудование | х | ||||||

Поставка оборудования | х | х | |||||

Подбор кадров | х | ||||||

Запуск бизнеса | 0,4 | 0,6 | 0,7 | 0,7 |

Производить можно различную продукцию, в нашем расчете – полуторный полнотелый кирпич (размер 120*88*250) по ГОСТ 6133-99, производительность 960 штук за час работы. Цена за штуку – 10 рублей. Электричество – 20 кВт/час. Обслуживают линию четыре человека – оператор пресса и три разнорабочих. Для размещения линии и готовых изделий возьмем в аренду помещение 350 м2, стоимость аренды с учетом коммунальных расходов, кроме электричества, 200 руб/м2.

Полный перечень расходов предприятия.

Итого | Итого | |

1 год | 2 год | |

Постоянные расходы | ||

Заработная плата | 675000 | 900000 |

Налоги ФОТ | 202500 | 270000 |

Арендная плата | 700000 | 840000 |

Амортизация | 946810 | 1262414 |

Услуги бухгалтера | 70000 | 84000 |

Переменные расходы | ||

Стоимость материалов | 4077174 | 5804790 |

Стоимость упаковки, поддоны | 199373 | 283853 |

Коммунальные расходы | 103840 | 147840 |

Транспорт | 360000 | 480000 |

55000 | 60000 | |

Страховые ИП | 124676 | 166916 |

Прочие переменные расходы | 180000 | 240000 |

Всего затрат | 7694373 | 10539813 |

Выручка на нашем производстве, исходя из постепенного роста производительности, будет составлять:

Итого | Итого | |

1 год | 2 год | |

Выручка от продажи кирпича | 9968640 | 14192640 |

Всего выручка | 9968640 | 14192640 |

Для расчета стоимости материалов для изготовления кирпича воспользуемся расчетами, предоставленными продавцами оборудования, но приведя их к реалиям. Для ведения бизнеса регистрируем ИП, упрощенная система отчетности (доходы-расходы). Сертификация продукции примем 20 000 рублей.

Надо отметить, что рентабельность и окупаемость бизнеса по производству кирпича довольно хорошие. Есть возможность для снижения цены, причем максимальную загрузку оборудования мы посчитали 70%. За рассматриваемый горизонт планирования мы получаем следующие показатели:

Горизонт планирования | 2 года |

Выручка предприятия, руб. | 24161280 |

Прибыль предприятия, руб. | 5512197,7 |

Инвестиции в проект, руб. | 6453237,1 |

Срок окупаемости, мес. | 18 |

Рентабельность ,% | 22,8 |

Финансовый бизнес-план

Для открытия небольшого кирпичного завода, следует составить бизнес-план, который будет в себя включать параметры расходов и прибыли. Это потребует немалых вложений времени и без экспертного мнения тут не обойтись. Если предприниматель не имеет большого опыта работы в этой сфере, лучше нанять эксперта либо открыть свой бизнес по франшизе.

Сумма начальных вложений зависит от:

- производственного помещения;

- качества оборудования и ассортимента;

- штата и опытности сотрудников;

- стоимости и объёма поставок сырья для производства кирпича.

Затраты в год рассчитываются по предоставленным критериям.

Оплата коммунальных услуг:

- Электроэнергия (вибропресс, грузоподъемные механизмы и осветительные приборы) — 700 рублей за смену х 22 рабочих дня = 15 400 руб.

- Теплоснабжение (площадь 300 кв.м.) потянет за собой 7000 в месяц. В отоплении газом следует учитывать сезон с октября по апрель.

- Вода (холодная и горячая) — 1000 руб. в месяц. Также расход воды требуется на добавку в составную смесь, а также купание сотрудников и мытье оборудования.

Эксплуатация оборудования:

- техническое обслуживание оборудования основного назначения — 40 000 руб. в год (из расчета 12 месяцев х 22 дней).

- обслуживание оборудования вспомогательного назначения — 700 руб. за смену х 22 рабочих дня = 15 400 рублей.

Зарплата для персонала:

- зарплата штату сотрудников — 69 000 руб. с учетом 22 смен;

- дополнительные расходы на премию.

Так же всегда нужно закладывать 10% на дополнительные затраты. Это могут быть непредвиденные поломки, дополнительные расходы на персонал (например, оплата сверхурочных смен) и т.д.

Итого общих затрат в год: 162 140 рублей.

Сумма на открытие мини-завода

- Установка конвейера и вибропресса для изготовления кирпича — 2 200 000 руб.

- Закупка стеллажей, рабочих инструментов, тележек и другого вспомогательного инвентаря — 130 000 руб.

- Ремонт рабочей территории — 800 000 руб.

- Остальные расходы: 150 000 рублей.

- Приобретение промышленной глины — 70 000 рублей.

Срок окупаемости бизнеса — 2 года.

Приблизительный расчет показывает лишь ориентировочные числа, и показатель зависит от конкретного города, масштаба завода и числа количества персонала.

Виды кирпича

Кирпич разделяют на виды по многим показателям: по способу изготовления, по составу, по назначению и т. д. В основном его принято делить на три вида: силикатный, керамический и гиперпрессованный.

Силикатный

Силикатный кирпич изготавливается из песка и извести. Его используют для хозяйственных построек и внутренних перегородок дома. Для дымоходов и печей такой строительный материал применять нельзя. Запрещено также возводить фундамент и подвальные стены, используя силикатный кирпич, так как он разрушается при сильной влажности и высоких температурах.

Керамический

Керамический кирпич, в составе которого преобладает глина, обжигают при температуре около 1000 градусов. Поэтому этот кирпич закаленный и устойчивый ко всяким воздействиям.

На прочность влияет не только состав, но и форма. Керамический кирпич может быть полнотельным, пустотельным и поризированным.

Полнотельный кирпич — совсем не имеет пустот. Его плотность обеспечивает высокую прочность, поэтому он применяется в строительстве несущих стен и фрагментов, на которые ложится большая нагрузка.

Пустотельный кирпич — хорош для перегораживающих стен. Блок такого кирпича пронизан насквозь отверстиями в определенном порядке. Это обеспечивает тепловую и звуковую изоляцию.

Поризированный кирпич — благодаря определенным веществам в составе, имеет выраженную пористость. Такое свойство положительно сказывается на теплоизоляции и позволяет сохранить высокую прочность. Это кирпич красный.

Гиперпрессованный

Появился относительно недавно. Каждый строительный блок производят путем сдавливания небольшого количества смеси, основной компонент которой, — портландцемент. Этот современный вид цемента делает гиперпрессованный кирпич абсолютно влагоустойчивым.

В плане назначения кирпича его разновидности бывают такими:

Строительный кирпич

Облицовочный

Печной

Клинкерный — самого высокого качества, универсальный в применении.

Технология производства кирпича методом обжига