Самостоятельное производство газоблока

Если нет желания закупать серьезное оборудование и организовывать бизнес, а нужно просто сделать определенный объем материала в домашних условиях, подойдет и такой вариант. Минимальный набор для производства: бетоносмеситель, формы для блоков, металлические струны для срезки лишнего. Автоклав в домашнем производстве не применяют, позволяя сушиться блокам в естественных условиях (поэтому заранее нужно позаботиться о месте для складирования).

Чтобы сделать газоблоки самостоятельно, достаточно определиться с требуемыми характеристиками, найти подходящий рецепт, закупить все необходимые компоненты, отмерить их в нужной пропорции. В смеситель засыпают все сухие компоненты (кроме пудры), добиваются однородности, потом засыпают алюминиевый порошок (или заливают в виде суспензии), добавляют воду, все перемешивают.

Готовую смесь заливают в формы, не доливая доверху, так как раствор еще увеличится в объеме в результате прохождения реакции. Далее смеси позволяют схватиться, срезают лишнее, через несколько суток демонтируют форму и позволяют сохнуть и набирать прочность в естественных условиях.

Самодельные газоблоки существенно уступают в качестве материалу, сделанному в условиях применения современного оборудования и с автоклавной обработкой. Но для определенных целей и такой материал может быть оптимальным вариантом.

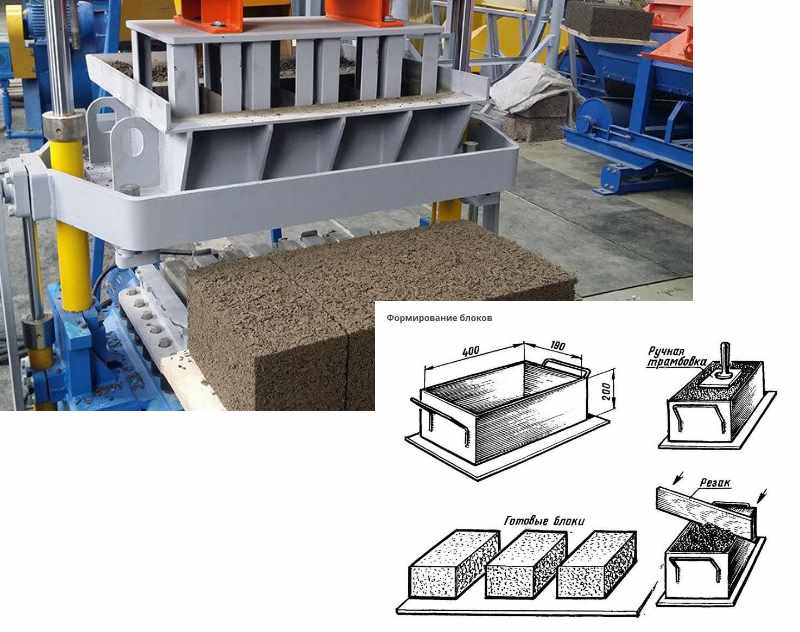

Строительные блоки в домашних условиях

В наше время строительные блоки вы можете купить на любом строительном рынке и магазине стройматериалов. Их ассортимент сегодня очень велик, вам нужно только определиться с выбором и вам произведут доставку заказа прямо домой. Как самому сделать строительные блоки в домашних условиях

Но можно пойти и другим путем – можно сделать строительные блоки своими руками. Итак, рассмотрим ниже основные принципы того, как самому сделать строительные блоки у себя дома.

Сначала вам нужно определиться какого размера вы планируете делать строительный блок. Ходовым размером сегодня считается следующий размер 400х200х200 мм. Блоки таких геометрических параметров не тяжелы, их легко укладывать при возведении стены. С помощью такого блока вы легко можете сделать стенку двух видов толщиной в 200 мм и потолще в 400мм.

Для создания формы, с помощь которой будут изготавливаться строительные блоки своими руками. Рекомендуем форму сделать сразу на несколько блоков, это значительно ускорит процесс работы и лучше будет использован приготовленный бетон. Вы можете сделать строительные в домашних условиях как полнотельными так и с полостями. Раствор для блоков делают с использованием цемента и песка, при этом пропорция должна быть выдержанной 1 к 4 (это так званый холодный бетон). Также к бетонной смеси вы можете добавлять керамзит, опилки, шлак или стекло (такой бетон еще называют теплым). Многие задаются вопросом: как самому сделать строительные блоки таким образом, чтобы они не прилипали к форме и имели ровную и гладкую внешнюю поверхность. Для этого нужно сделать следующее – нанесите на стенки формы машинным маслом, а еще лучше отработкой.

При заливке строительных блоков в домашних условиях форму сначала нужно наполнять на 45-50%, далее проводить утрамбовку бетона и придавания смеси однородной формы. Уже после этого вы можете заполнить форму полностью снова протрамбовать, выровнять верхнюю сторону, снять остатки бетонной смеси с формы кирпича и дать ему застыть. Бетонной смеси нужно дать застывать около 30 минут. Далее вы аккуратно вынимаете форму и можете проводить следующий цикл работ. Полностью блоки затвердеют только через 24 часа. Следует позаботиться, чтобы до полной просушки блоки были защищены от прямых солнечных лучей и дождя.

Итак, вы уже знаете, как самому сделать строительные блоки в домашних условиях теперь вы смело можете приступать к работе. И если вы сделаете форму хотя бы на десяток блоков для одного захода, то в день вам вполне по силам сделать 120-150 блоков без посторонней помощи

В любом магазине строительных материалов или на рынке можно приобрести специальные блоки, используемые для возведения здания. Однако строительный камень совсем не обязательно покупать, его можно изготовить самостоятельно. Наша статья расскажет вам как сделать строительные блоки своими руками.

Заранее определите желаемые размеры будущего строительного блока. Наиболее распространенный и самый ходовой размер: 400х200х200 миллиметров. Такой строительный камень не слишком тяжелый, но при этом толщина стены может равняться 200 или 400 мм (это зависит от личных предпочтений).

Для будущих строительных блоков необходимо сконструировать формы. Желательно использовать цементно-стружечную плиту толщиной 10 мм и листовой металл (2-3 мм). Форму для камня также можно сколотить из дерева, ошкуренного изнутри.

Форму сделайте на один или несколько блоков (это ускорит процесс изготовления строительного камня). Изготавливаемые своими руками блоки могут быть с полостями или полнотелыми (в зависимости от личных предпочтений), что влияет на конструкцию отливной формы.

Для «холодного бетона» раствор для блоков приготовьте из цемента и песка (пропорция 1:4), а для «теплого бетона» – из цемента, керамзита и песка в соотношении 1:4:1. Затем заполните «сырьем» блоковую форму наполовину. Утрамбуйте раствор (можно воспользоваться черенком лопаты) и только после этого дополните форму недостающим «сырьем».

Выровняйте верхнюю поверхность будущего блока строительным правилом, то есть уберите этим инструментом лишний раствор. Через тридцать-сорок минут блок аккуратно извлеките из формы, а в ней сформируйте новый строительный камень.

Для полного затвердения раствора блоки бережно транспортируют в специальное место, защищенное от солнца и дождя. Полностью блоки затвердеют через двадцать четыре часа.

Простое оборудование для производства блоков

Приобретение станка для производства блоков при строительстве дачного дома может оказаться непозволительной роскошью. В этом случае можно за весенне-летний сезон, при установлении плюсовой температуры, изготовить блоки на улице. Использовать для такого производства можно разборные конструкции без вибрационного механизма.

Для стенок самодельной конструкции используют древесину или листы металла. Конструкцию изготавливают с учетом размера ячеек для блоков, которые, по стандарту, составляют 40−20−20 см. Для изготовления полупустотных изделий применяют бутылки от шампанского или металлические цилиндры. Цилиндры изготавливаются с диаметром не менее 8 см.

https://youtube.com/watch?v=ORyVfoqKrg4

Последовательность изготовления

Процесс изготовления блоков на таком оборудовании проходит следующим образом:

- Собирается готовая конструкция из стенок.

- Внутрь каждого отсека устанавливаются цилиндры или бутылки.

- Все внутренние стороны конструкции вместе с цилиндрами обрабатываются маслом.

- Готовится мягкий раствор и заливается в формы.

- Спустя несколько часов, форма разбирается.

- Блоки оставляют на открытом воздухе для просушки.

Более сложную модель шлакоблочного механизма с вибрационным устройством можно сделать самостоятельно при наличии в хозяйстве всех комплектующих.

Самодельный станок позволяет устанавливать необходимое количество форм для производства блоков. При изготовлении форм добавляют около 5 см по высоте, чтобы в процессе производства с вибрацией получить качественное изделие.

Для изготовления форм берут листовой металл толщиной не менее 3 миллиметров. Сваривают форму по внешним сторонам, чтобы в процессе производства блоков изделия имели правильную форму и внешний вид.

Внутренние цилиндры для получения пустотных блоков делают из того же металла, что и сама форма, с диаметром 8 см. Перед каждой заливкой раствора форму следует смазывать маслом, чтобы избежать прилипания раствора к стенкам.

Для удаления пузырьков воздуха из блоков в процессе изготовления и равномерного распределения раствора по форме станок снабжают вибрационным механизмом. Электрический двигатель от старой стиральной машины с мощностью от 150 Вт вполне справится с такой задачей. Для этого требуется планку со смещенным центром тяжести приделать к рабочему валу. Вибрация должна осуществляться на среднем уровне. Регулировка вибрации должна осуществляться вручную, чтобы в итоге получились блоки хорошего качества.

К форме для блоков приделывают подъемный механизм. Можно приварить обычные металлические ручки с двух сторон формы, чтобы не тратить время на изготовление сложной конструкции. Подъемный механизм нужен для правильного освобождения блоков от матрицы и сохранения исходной формы.

Преимущества блоков и особенности их использования

Итак, представленные строительные элементы являются очень популярными, особенно в возведении сооружений небольшой этажности. При этом вы можете реализовать практически любой проект.

Производство стеновых блоков может стать прибыльным бизнесом. Для изготовления таких элементов используются природные материалы: песок, цемент, известь. Естественно, для улучшения свойств такого рода продукции применяются различные пластификаторы и добавки. В любом случае данный материал обладает следующими достоинствами:

– приемлемая стоимость и недорогое производство;

– различные ингредиенты для изготовления;

– хорошая прочность и остальные технические характеристики готовых блоков;

– высокая скорость постройки зданий;

– отличная теплоизоляция помещений.

План по маркетингу и продажам

Когда выбрано место для бизнеса, закуплено и размещено оборудование и даже подвезены необходимые компоненты, остается продать готовую продукцию. Сделать это с учетом действующего уровня конкуренции не так-то просто, однако при существующих возможностях продвижения можно будет реализовать небольшую партию уже в течение первой недели.

В числе недорогих и вместе с тем эффективных рекламных инструментов остается размещение объявлений о продаже небольших партий блоков. В тексте можно указать на возможность обеспечения нужд строительных проектов возведения частных домов и коттеджных групп. Хорошим способом заявить о себе является электронная площадка в сети. На первых порах достаточно будет изготовления сайта-визитки или лендинга. Если предприниматель не очень силен в этих вопросах, он может обратиться к профессионалам или фрилансерам. Цена услуги составит от 5000 рублей.

В качестве продвижения в поэтапной концепции можно прибегнуть к бесплатным объявлениям. Такие сервисы еще работают, особенно в разделах региональных газет. Само собой, над текстом рекламы и продвижения надо будет потрудиться: вкратце рассказать про технологию производства, имеющемся оборудовании, преимуществах сотрудничества с этой фирмой. Именно так удастся добиться быстрого возврата инвестиций.

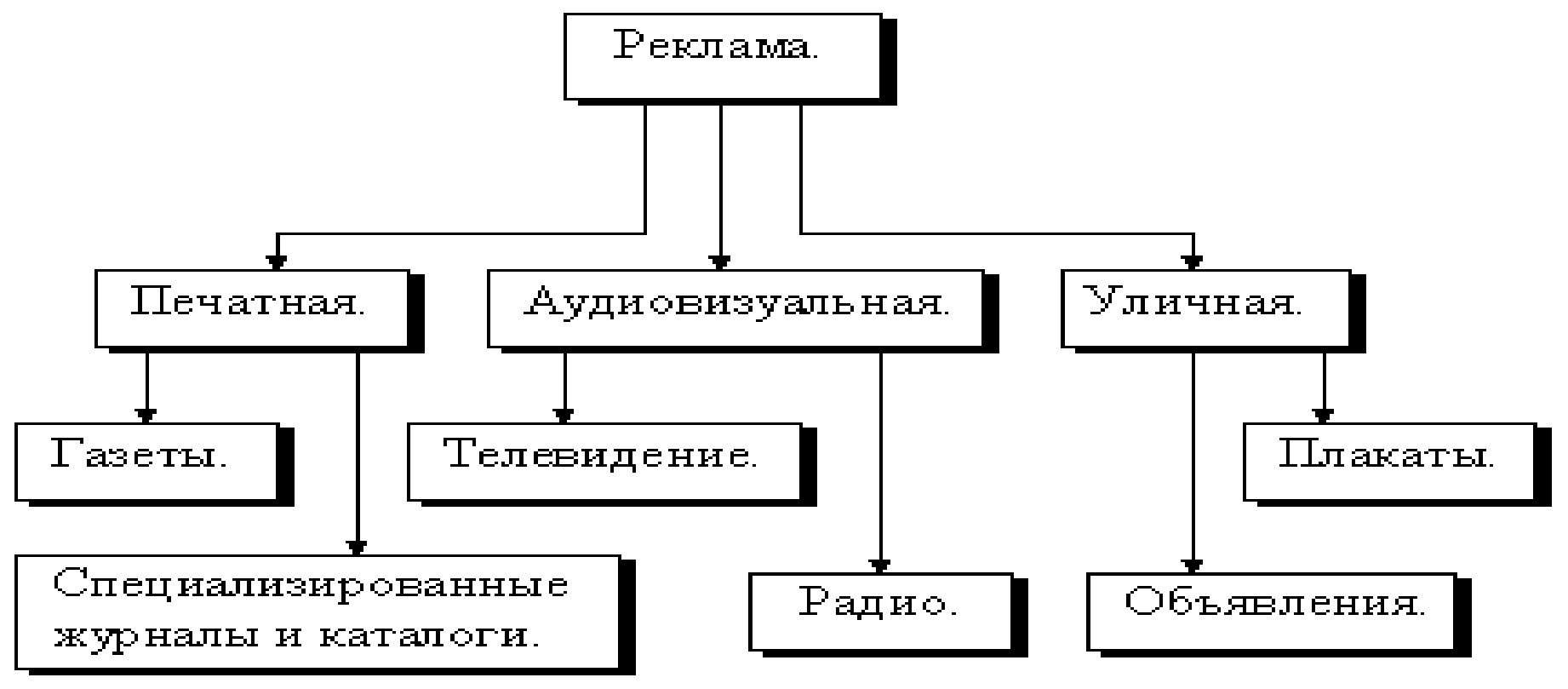

Виды рекламы, которые до сих пор действуют

Пока интерес к продукции подогревается отменным качеством и сбалансированной ценой, можно приступать к наращиванию производственных мощностей. После апробации техники можно докупить бетономешалку и самостоятельно готовить смеси на собственном заводе. Обработка очередной партии пройдет быстрее, а товар уже будет находиться в рамках средних ценовых предложений в нише. Именно так можно будет как минимум выйти на самоокупаемость или даже получить первую прибыль.

Необходимые документы для производства строительных блоков

Согласно примерным подсчетам, затраты на изготовление материалов для несущих конструкций составляют порядка 500 000 рублей. На уже готовом производстве керамзитный блок получается очень дешевым. Вместе с тем, одних вложений оказывается недостаточно. При открытии бизнеса необходимо учитывать целый ряд юридических вопросов, в числе которых — выбор статуса будущего предприятия.

Работа в теневом бизнесе может и принесет ожидаемый результат, но число клиентов будет минимальным. К тому же, незаконным предприятием могут заинтересоваться надзорные органы. Поэтому бизнес-план по производству теплоблоков должен включать четкую концепцию развития с учетом правильного оформления в соответствии с действующим законодательством РФ.

Перед началом бизнеса нужно оформить соответствующие документы

Учитывая скромные обороты на стадии развития предприятия, можно сделать выбор в пользу регистрации в качестве ИП. Это минимальные затраты на открытие, оформление и содержание административных и рабочих ресурсов. Из двух видов упрощенной системы налогообложения оптимальной будет «Доходы минус расходы», облагаемые по ставке 15%. Учитывая то, что сам бизнес-план на производство стеновых блоков обойдется бесплатно, юридическое оформление в целом потребует порядка 10 000 рублей.

Что понадобится:

- Заявление на регистрацию в качестве индивидуального предпринимателя. При отсутствии времени можно направить заявку с приложениями по почте;

- Оплатить государственную пошлину за открытие бизнеса (800 рублей);

- Выбрать код экономической деятельности, соответствующий направлению бизнеса. В числе ОКВЭД, которые будет содержать бизнес-план производства арболитовых блоков, следует указать группу 23.61 и ее подвиды;

- Если деятельность планируется развивать на заемные средства, следует позаботиться об оформлении бизнес-плана, так как его необходимо будет представить вместе с заявлением на получение кредита;

- Договор об аренде или документ, подтверждающий владение недвижимостью.

Строительные блоки самостоятельно

Строительный блок стандартных размеров очень удобен в работе. Кладка идет довольно быстро, но с другой стороны они получаются не слишком тяжелые. К тому же стены получатся стандартных размеров, то есть в 200 или 400 миллиметров.

Итак, форму для блоков делать проще всего из цементно-стружечной плиты минимум сантиметровой толщины. Также можно взять листовой металл

Честно говоря, подойдет практически любой материал, но при выборе важно учитывать то, насколько долговечной будет форма, не будет ли она напитываться влагой, насколько будет удобно доставать готовые строительные блоки из нее и так далее. Руководствоваться в выборе материала для форм, прежде всего, следует логикой.

Конечно, чтобы сделать блоки своими руками в достаточном количестве, одной формы будет крайне мало

Лучше сразу сделать около пяти или десяти форм, чего будет вполне достаточно для начала. Дальше при необходимости, количество форм можно увеличить.

Что касается раствора для блоков собственного изготовления, то рекомендуется использовать один из двух вариантов.

Первый вариант, позволяет сделать блоки так называемого «холодного бетона». Для этого берут традиционный раствор, который готовят из песка и цемента в пропорциях один к четырем. Другими словами, на одну часть хорошего портландцемента, надо брать четыре части просеянного строительного песка.

Теплый бетон готовится из цемента, песка и керамзита. Пропорции в этом случае будут выглядеть как один к четырем к одному. То есть на одну часть цемента, надо взять около четырех частей керамзита и всего одну часть песка.

Приготовление строительных блоков процесс не сложный. Раствором заполняют формы, лишний раствор снимают кельмой и стараюсь выровнять верхнюю часть блока. Кстати, формы следует устанавливать на ровную поверхность, чтобы раствор расходился максимально ровно под действием гравитации.

Спустя несколько часов блоки можно аккуратно достать из форм и выложить для полного затвердения. Затвердевают они в течение суток, после чего самодельные блоки складывают на поддоны на хранение или относят сразу на строительную площадку.

Этапы изготовления керамзитобетонных блоков

Образование рабочей смеси

Сначала в бетономешалку заливают воду, затем насыпают цемент, потом подмешивают керамзитовый песок, после чего добавляют крупнофракционный керамзит. Все ингредиенты тщательно перемешивают.

Формирование и уплотнение смеси

Изготовленным раствором заполняют формы необходимых размеров. В них смесь уплотняется. Излишняя жидкость, посредством пуансона, отжимается.

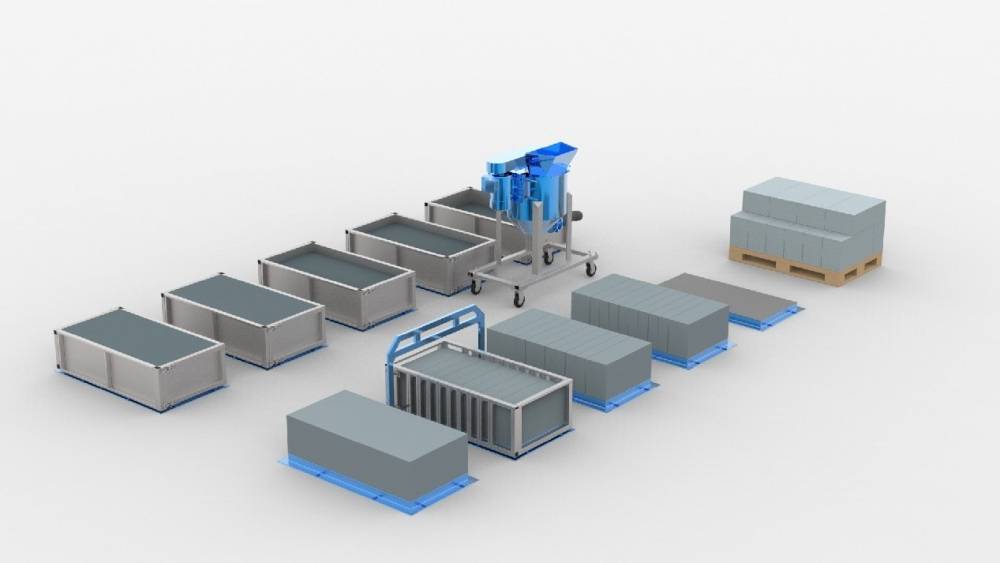

Предварительная просушка бетонных изделий

Блоки высвобождаются из форм автоматически либо вручную. Готовые изделия располагаются отдельно друг от друга для просушки. На это может потребоваться от 6 часов до одних суток. Уложенная в штабеля продукция, что называется, «доходит» до нужной кондиции в течение трех суток.

Увлажнение блоков

В соответствие с технологическими нормами, бетонные изделия держат две-три недели в слегка увлажненной среде.

Окончательная недельная просушка.

В течение этого времени цемент приобретет марочную прочность.

Если производство керамзитобетонных блоков осуществляется зимой либо нет условий для полноценной просушки изделий, в рабочую смесь добавляют пластифицирующие добавки. Они сокращают процесс схватывания бетона до 6-8 часов, обеспечивают прочность блокам, повышают их морозостойкость.

Видео: производство керамзитоблоков в домашних условиях.

Блоки своими руками

Размеры блоков я выбрал 510x250x215 мм (объем в 14 кирпичей). Из отходов листового железа сварил 11 форм без днищ. С боков приварил по 2 ручки. Прямо на земле расстилаю рубероид, ставлю форму. Чтобы смесь не схватывалась со стенками формы, изнутри протираю их тряпкой, смоченной отработанным маслом или соляркой. Засыпаю туда жесткий керамзитобетон. Трамбую не очень сильно. Первую форму снимаю после засыпки 11-ой — это примерно через 10-12мин. Блоки стоят на месте в течение 12 ч. Затем перекладываю их под навес. Твердеют они при плюсовой температуре в течение 24 суток. Навес делаю из рубероида, брезента или полиэтиленовой пленки. Под ним блоки будут защищены от дождя и солнца.

Блоки своими руками Пробовал изготавливать блоки и с пустотами. Вставлял два деревянных кругляка, обточенных на конус и обернутых кровельным железом. Пустотообразователи могут быть круглые, квадратные, прямоугольные… В зависимости от того, как уложены блоки, толщина стен получается 215, 250 или 510 мм.

Для толстых стен блоки лучше делать пустотелыми, для тонких – заполненными. Условно стены толщиной 215мм без пустот можно назвать холодными, 250мм – полутеплыми, 510мм с пустотами – теплыми.

Для изготовления половинных блоков в форму по центру вставляю лист железа. В заготовки, которые используются для формирования проемов в стене дома, приходится загадывать деревянные пробки для закрепления дверных и оконных коробок.

Блоки своими руками Пробовал делать блоки, применяя вибратор, но раствор уходит на дно формы и керамзит не связывается. Чтобы этого не происходило, сварил общую форму для нескольких блоков. Вибратор закреплял сбоку. Стенки формы делал выше на 1/3 – это для усадки бетона во время вибрации.

Заполнителями могут быть местные недефицитные материалы: керамзит, шлак, опилки и т.д. Я для приготовления смеси использовал цемент, керамзит и песок в соотношении 1:4:1.

Самая тяжелая работа – приготовление бетона. Чтобы немного облегчить ее, сначала изготовил ручную бетономешалку из двухсотлитровой бочки. Ось вращения ее смещена на 10 см относительно центра. Внутри приварил крестовины. Таким образом, за счет эксцентрикового вращения бочки и благодаря крестовинам обеспечивалось хорошее перемешивание массы. За 8 оборотов бочки раствор был готов.

Таким образом изготовил 500 блоков. Их хватило для кладки теплого хлева размером 6,2×4 м и пристройки к нему – холодного сарая.

Несмотря на то, что блоки значительно больше по размеру и массе, чем обыкновенный красный кирпич, приемы кладки и комплект инструмента остаются теми же. Также соблюдаются перевязка кладки в углах и на прямых участках стен. В начале кладки из блоков желательно на цоколе или фундаменте (после гидроизоляции) сделать пояс из красного кирпича. Он должен выступать наружу от цоколя на 30-40 мм, защищая последний от намокания.

Оборудование для изготовления крупных партий

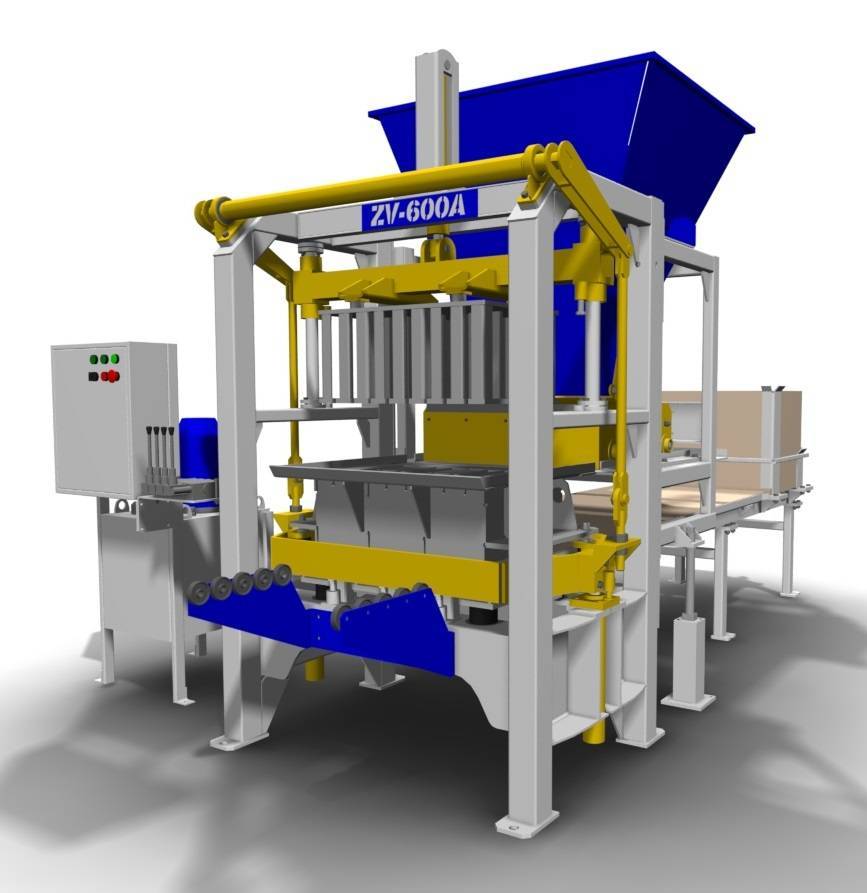

Вибропрессующий станок Спрут-2

- весит 140 кг;

- состоит из матрицы на два блока, вибродвигателя (380 В, 550 Вт), рамы, поддона, пуансона, поддоносъемника;

- выпускает за смену 600 — 1500 изделий (390×190×190 мм).

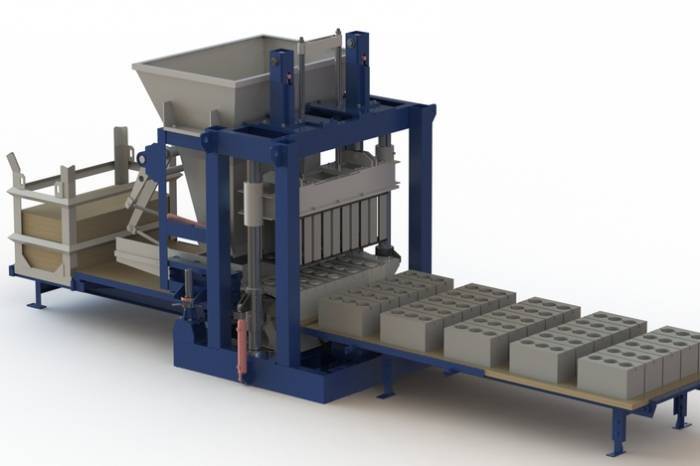

Автоматизированный вибпропрессорный комплекс Кондор 1-90-ТБ

- • помимо керамзитоблоков, производит теплоблоки, полублоки, шлакоблоки, арбалитовые блоки, а также облицовочные материалы, садовые бордюры, брусчатку, кирпичи;

- • весит 1,57 тонны;

- • имеет габариты — 1,2х1,8х2,8 м;

- • состоит из матрицы-пунсона, вибропресса мощностью 16,5 кВт, бетоносмесителя объемом 90 л, ленточного транспортера, насосной станции, бункера, 5 поддонов, стеллажа, пульта управления;

- • выпускает за смену 750 штук блоков (390х190х190мм), 1800 штук кирпича (250х120х88мм), 50 м2 тротуарной плитки.

Видео: вибропресс Кондор 1-90-ТБ

Автоматизированный вибпропрессорный комплекс Рифей-Удар

- рассчитан на изготовление стеновых блоков, бордюрных камней, тротуарных плит;

- способен работать не только под навесом, но и под открытым небом;

- весит 4,4 т;

- имеет габариты: 6400х4900х2600 мм;

- состоит из вибропресса мощностью 21,6 кВт, смесителя, дозатора, модуля подачи поддонов, загрузчика смеси, электрошкафа, маслостанции;

- производит в час 250 стеновых блоков (390х190х190 мм), 350 штук полублоков (390х120х188 мм), 500 штук бордюров (780х150х300 мм), 200 штук бордюров (780х80х200 мм), 625 штук тротуарной плитки (100х200х70 мм).

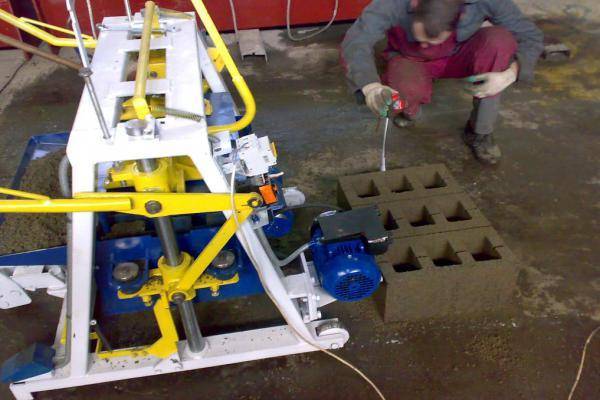

Как самому сделать станок для производства керамзитоблоков?

Созданный своими руками станок обойдется в 10 раз дешевле фабричного. В комплектацию простейшей самодельной установки входят формовочный ящик без матрицы (дна) и размещенный на боковой стене вибратор. Съемную матрицу готовят вручную.

На этом станке можно производить блоки, имеющие габариты 390х190х188 мм, с процентом пустотности не более 30 %. Форма пустот может быть круглой или прямоугольной. Пустотообразователь обязательно должен быть конусовидным, тогда форму легко будет снимать с блока.

Изготовить матрицу достаточно просто:

- снимаем замеры с формы блока;

- вырезаем соответствующую заготовку из листа металла 3-миллиметровой

- снимаем замеры с формы блока;

- вырезаем соответствующую заготовку из листа металла 3-миллиметровой толщины (желательно предусмотреть запас – примерно 5 см – для утрамбовки);

- из заготовки выполняем сквозной ящик (без дна);

- сварочный шов делаем снаружи.

Для устойчивости станка можно с торцов ящика приварить тонкие профильные трубы. Затем по периметру основания выполнить резиновую обивку. А чтобы не просыпался раствор, нужно изготовить окаймляющий фартук.

В роли вибратора можно использовать электродвигатель стиральной машины мощностью 150 Вт. Нужно только добиться смещения центров. На вал прикрепляется металлическая планка с боковым отверстием – эксцентриком (его параметры определяются путем эксперимента).

С чего следует начинать

- Нужно приобрести необходимое оборудование самого простого типа, чтобы стартовать. Это должна быть бетономешалка (средняя стоимость 15000 рублей) и вибростанок (около десяти тысяч).

- На втором этапе понадобится более дорогое вибросито, цена которого может достигать больше двадцати тысяч рублей, и специальная форма – не меньше сорока тысяч.

- Если средств совсем в обрез, бетономешалку можно на первую партию не приобретать, а делать нужное число замесов своими руками, чтобы продать первую партию блоков.

- Для работы понадобятся строительные компоненты. Это зависит от того, какие блоки нужно делать. Но цемент и песок пригодятся в любом производстве. Могут использоваться как наполнители опилки, известь, щебень, глина.

- На первом этапе достаточно тридцати пяти форм. Один блок заменяет примерно двадцать кирпичей благодаря своим размерам.

Для начала работы нужно арендовать помещение, при наличии свободных средств можно нанять одного рабочего.

Легкие стеновые блоки и их преимущества.

Помимо традиционного материала для возведения стен – кирпича, в частном домостроении сегодня всё чаще используются стеновые блочные материалы, такие как керамзитобетон, газобетон и пенобетон. В чём их отличия, особенности, достоинства и недостатки?

КЕРАМЗИТОБЕТОН.

Особенности: Керамзитобетонные блоки изготавливают из керамзита (вспененная и обожжённая глина), использующегося в качестве заполнителя с фракциями 5–10 мм, воды и цемента.

Достоинства: По теплоизоляционным характеристикам превосходит кирпич, газо- и пенобетон. Устойчив к воздействию влаги. Высокая прочность, морозостойкость

ГАЗОБЕТОН

Особенности: Газобетон получают добавлением в смесь из извести, цемента,кварцевого песка газообразователя (алюминиевая пудра). Материал набирает прочность при повышенном давлении и высокой температуре в печахавтоклавах. Газобетон пористый и внутри, и снаружи, т.е. его порысквозные. Производят изделия в заводских условиях, поэтому качество продукции гарантировано.

Достоинства: Большая геометрическая точность размеров, более высокие показатели тепло- и звукоизоляции, прочности.

ПЕНОБЕТОН

Особенности: Пенобетон (неавтоклавный ячеистый бетон) изготавливают из смеси воды, песка, цемента и пенообразователя. Он твердеет естественным образом в специальных формах. Структура пенобетона – это замкнутые пузырьки разного размера. Изделия можно производить частным образом, прямо на стройплощадке. Изготовленные кустарным способом блоки не всегда соответствуют заявленным характеристикам.

Достоинства: Благодаря закрытой структуре пор ниже влагопоглощение.

Газобетон и пенобетон имеют высокую точность геометрических размеров, что позволяет применять их при монтаже клеевые смеси, а не обычный кладочный раствор. Толщина шва из клеевой смеси – 2–3 мм, а из кладочного раствора – 10–12 мм. Это даёт возможность сделать стену практически однородной, максимально тёплой.

Общим достоинством всех рассматриваемых материалов является:

Большая пористость материалов обеспечивает высокие теплоизоляционные свойства, отличные звукоизоляционные характеристики. Благодаря особенностям структуры материала стены «дышат». Блоки негорючи, не оплавляются и не выделяют вредных веществ при нагревании. Благодаря небольшому весу они существенно снижают нагрузку на фундамент.

Общим недостатком всех рассматриваемых материалов является:

Несмотря на высокие теплоизоляционные показатели, стены из данных материалов нуждаются в утеплении. Пористость блоков требует обязательной защиты стен здания от атмосферных осадков. При этом необходимо сохранить паропроницаемость конструкции.

У Газобетона и Пенобетона дополнительным недостатком можно считать низкую прочность на изгиб. Через каждые три ряда кладки следует обязательно проводить армирование. Необходим ленточный монолитный фундамент или монолитный цокольный этаж.