Требования к производственным площадям

Цех имеет смысл разместить за пределами населенного пункта, по причине шумного процесса производства. Обязательно обустроить удобные подъездные пути для выгрузки сырья и погрузки готовой продукции.

Для производственного цеха потребуется помещение, площадью 150-200 м2, склад для хранения древесины и продукции займет около 100 м2, помещение для сушки разместится на 70-100 м2, около 30-50 м2 уйдет на административный корпус и санузел.

Ежемесячная аренда помещений обойдется в 2 000-2 500 долларов США.

Обязательные требования, предъявляемые к цеху по производству клееного бруса:

- влажность воздуха не более 65 %;

- температура должна быть около 18 °С;

- материалы, из которых сделаны пол и стены цеха, должны быть огнеупорными (бетон, кирпич и т. п.);

- обязательное наличие системы отопления, водоснабжения, водоотведения и вентиляции;

- высота потолков не ниже 3-х метров;

- надежная трехфазная электросеть.

Полный перечень требований к цеху закреплен в СНиП 21-07-97 и 41-01-2003.

Полезно продумать, как избавляться от древесных отходов. Выгодно сбывать их в качестве топливного сырья или материалов для изготовления ДВП и ДСП.

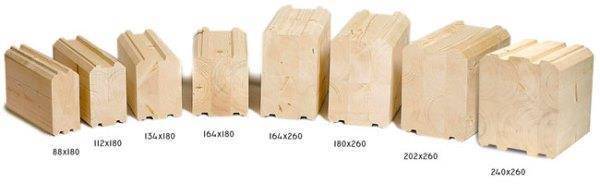

виды клееного бруса

Какое оборудование нужно

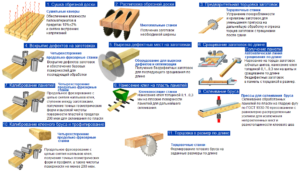

Для предприятия необходимо оборудование для производства бруса определенной направленности:

- дисковая пилорама, применяемая для нарезки досок;

- профильно-брусующий станок;

- четырехсторонний станок для фрезерования пиломатериала;

- станок для нарезки чашек в брусе (могут применяться ручные чашкорезы).

Дополнительно для подготовки бруса понадобятся:

- сушильные камеры;

- линии торцевого сращивания ламелей;

- станок для нанесения клея;

- пресс для склеивания.

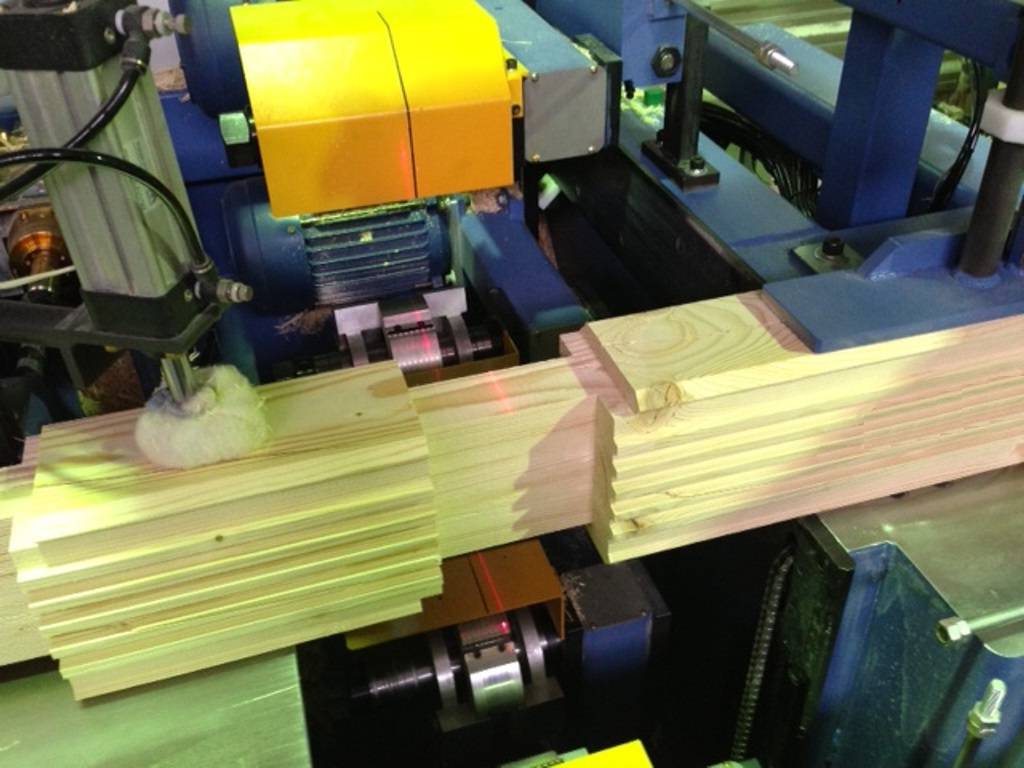

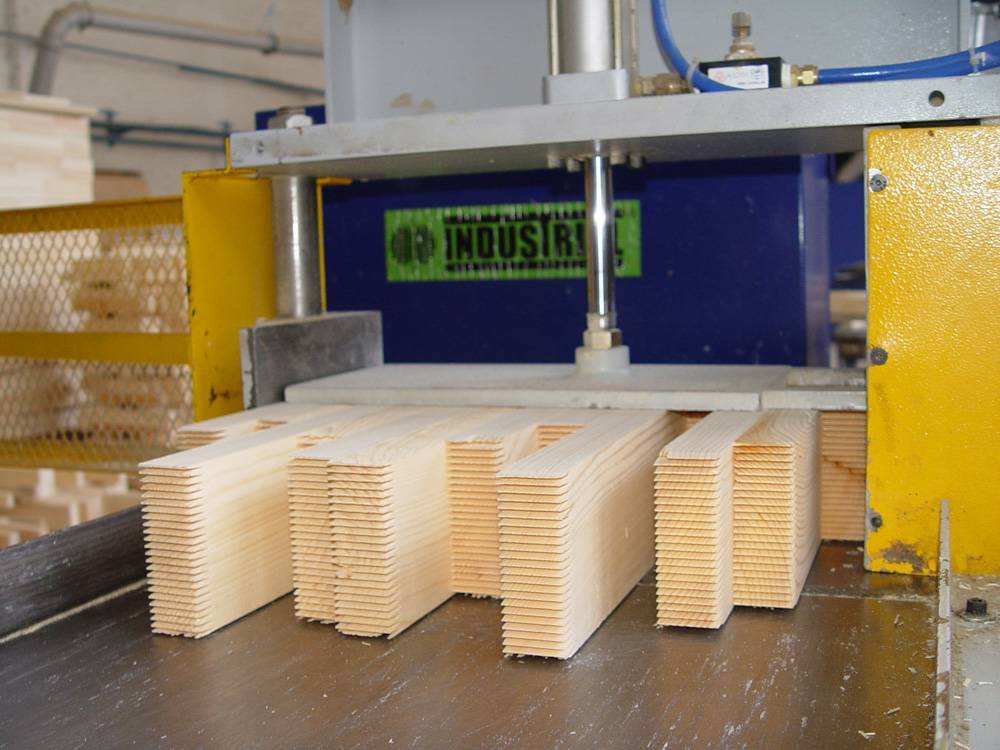

Пресс для склейки бруса

Пресс для склейки бруса

За счет постоянной модернизации для производства профилированного бруса разрабатываются новые модели станков, они включают множество функций. Такие универсальные станки значительно экономят расходы на приобретение оборудования и место для его размещения.

При помощи даже одной такой машины могут выполняться три основные работы:

- распиловка;

- обработка;

- расщепление;

- фрезерование.

Такие аппараты стоят довольно дорого, но мощность агрегатов, их продуктивность и качество позволяют получить большую прибыль от реализации изделия. Дополнительные приспособления позволяют использовать отходы для производства упоров под стальные трубопроводы, такие детали являются востребованными во время стройки промышленных зданий.

Помещение

Завод стоит расположить на окраине города, в месте с наличием подъездных путей для разгрузки сырья и погрузки готовой продукции. Минимальная площадь – 400 кв. м.

Чтобы открыть собственное производство клееного бруса, необходимо соблюсти немало требований:

- Постоянная температура воздуха в помещении – около 18 градусов, влажность – не больше 65 %;

- Для пола и стен используются материалы, не поддающиеся возгоранию: плитка, бетон, кирпич. Полный список требований к уровню пожарной безопасности в цеху можно отыскать в СНиП 21-01-97;

- Наличие отопления, водопровода, канализации, вентиляционной системы (требования к ней описаны в СНиП 41-01-2003);

- Высота потолков – от трёх метров;

- Трехфазная электросеть.

Аренда цеха составит примерно 2000-2200 $ в месяц, ремонт и отделка – около 6500 $.

Особенности четырехстороннего станка

Каждый тип оборудования обладает рядом характеристик, на которые следует обращать внимание при покупке. Четырехсторонний станок для фрезеровки необходим для обеспечения равномерности толщины бруса по всей длине

Во многом уровень такой машины зависит от качества фрезы. Чем больше насадок, тем универсальнее автомат. С увеличением функций увеличивается разнообразие бруса, производимого на конкретном агрегате

Четырехсторонний станок для фрезеровки необходим для обеспечения равномерности толщины бруса по всей длине. Во многом уровень такой машины зависит от качества фрезы. Чем больше насадок, тем универсальнее автомат. С увеличением функций увеличивается разнообразие бруса, производимого на конкретном агрегате.

Поэтому при покупке важно учесть:

- Присутствие нескольких фрез – увеличение ассортимента повлияет на спрос покупателей.

- Каретки для подачи материала – они могут быть автоматическими либо ручными.

От этих параметров зависит производительность труда персонала.

Основные этапы производства

Процесс изготовления стройматериала состоит из нескольких этапов:

- Прием сырья – этот этап предполагает визуальный осмотр сырья при получении на складе.

- Сортировка древесины – во время этой процедуры удаляется некачественный пиломатериал, а отсортированные бревна складываются в штабеля.

- Сушка пиломатериала – она осуществляется в специальных камерах и занимает около 7–8 дней.

- Предварительная строжка – этап необходим для выявления и устранения дефектов сырья. Для этого применяется четырехсторонний станок.

- Торцовка – процесс, направленный на устранение дефектов, конечный продукт – ламели высокого качества.

- Сращивание полученных ламелей – этап, включающий обработку подготовленных материалов клеем, а также помещение их в отдел накопителя.

- Окончательная строжка – чистовая обработка материала.

- Прессовка – процесс помещения строганных ламелей в прессовочный автомат. Там они находятся в течение получаса под высокой нагрузкой.

- Завершающие этапы: контроль качества и упаковка.

Контроль качества готового клееного бруса Первые три этапа могут быть исключены из основного списка. Это допускается, когда специалист закупает сырье уже подготовленное, просушенное.

Стоит ли платить больше

В отличие от клееного, профилированный брус, это массив древесины, также тщательно обработанный и просушенный. Брус естественной влажности также достаточно распространен и по своим характеристикам сухим материалам практически не уступает, но усадка будет больше и продлится дольше. Производственный цикл включает только калибровку, подготовку и профилирование, никаких дорогостоящих клеевых систем и прессования. Этим и обусловлены преимущества профилированного бруса.

- Доступность – даже брус каменной сушки стоит намного дешевле своего клееного собрата, а если речь о продукте с естественной влажностью, выгода еще выше. Да и потом, в процессе строительства и эксплуатации древесина все равно насыщается влагой из воздуха и этот показатель у всех видов бруса постепенно выравнивается. А вот сумма, сэкономленная на стеновом материале, может быть использована для строительства дома большей площади или на другие важные цели.

- Безопасность и экологичность – в этот раз безусловная, так как формальдегидам просто неоткуда взяться ни в норме, ни вне ее. Конечно, для защиты от биологических поражений и огня брус обрабатывают антисептиками и антипиренами, которые тоже достаточно агрессивны, но они проникают только в верхние слои, а не пронизывают стены насквозь в каждом венце. Да и после обработки стен декоративными средствами их возможное влияние вообще сходит на нет.

- Паропроницаемость и здоровый микроклимат – хвойные породы древесины, из которых формуют профилированный брус, известны своими бактерицидными свойствами. Кроме того, что благодаря проницаемости воздух в доме будет все время свежим и чистым, он будет еще и продезинфицированным. А чуть уловимый аромат хвои как приятный бонус. И хотя многие считают, что россказни об особом микроклимате в деревянных домах не более чем маркетинговый ход, тот, кто хоть раз в таком доме переночевал, мгновенно улавливает разницу.

Относительно же таких несомненных плюсов, как небольшой вес, простота и скорость сборки, а также презентабельный вид дома и внутри, и снаружи, то профилированный брус в этом клееному не уступает. И в том и в другом случае можно обойтись без чрезмерных затрат на фундамент и отделочные материалы. Как и сборка дома из этих материалов возможна в любое время года и требует значительно меньше времени. Что касается усадки коробки, то при большой необходимости и в дом из профилированного бруса можно заехать, не дожидаясь ее окончания.

А чтобы деревянный дом радовал не только владельцев, но и их детей, а потом и внуков с правнуками, необходимо герметизировать торцы, шлифовать стены и периодически обновлять защитно-декоративные покрытия, а также поддерживать правильный температурно-влажностный режим. И из какого именно вида древесины он собран, значения не имеет, уход один и тот же. Так стоит ли переплачивать ощутимую разницу, если значимых преимуществ у клееного бруса нет, а вот опасность получить за свои деньги массу проблем вполне реальна.

Какое оборудование нужно для производства

Для изготовления такой продукции нужно оборудование:

- Дисковая пилорама.

- Профильнобрусующий станок.

- Четырехсторонний фрезерно-колевочный станок.

- Станок для нарезания чашек в брусе или ручные чашкорезы.

Для производства этого профилированного пиломатериала нужна в первую очередь пилорама. Здесь будет изготавливаться из цельного дерева вырезать четырехсторонний брус. Уже из этой заготовки на четырехстороннем станке делается форма с пазом и шипом. И, конечно чашкорез, который будет использован для вырезания соединительных на последнем этапе изготовления.

Если предприятие выпускает не только профилированный брус естественной влажности, а и сушеный, то понадобятся еще и специальные сушильные камеры. А производство будет протекать на тех же станках, что и у материала естественной влажности. Просто перед профилированием заготовки будут проходить камерную просушку. А о плюсах постройки из сушеного профилированного бруса, мы уже не раз говорили.

Сегодня оборудование по производству такого материала постоянно модернизируется. И все более популярны становятся станки – универсальные, которые выполняют большинство работ по изготовлению такого товара и дают возможность, приобретая всего одно оборудование выполнить все работы от обработки древесины, расщепления и фрезерования одновременно.

Приёмка изделий.

Изделия должны быть приняты техническим контролем предприятия-изготовителя в соответствии с требованиями ТУ.

Изделия принимают партиями. Партией считают количество изделий одной марки, изготовленное на оной технологической линии в объеме сменной выработки. Качество изделий контролируют путем проведения приемо-сдаточных и периодических испытаний.

Приемо-сдаточные испытания каждой партии готовой продукции производит служба качества (лаборатория) предприятия-изготовителя профиля.

Берут случайные 5 шт. заготовок (деталей), из которых проверяют:

1) Размеры поперечного сечения.

2) Длину.

3) Отклонение от формы изделия.

4) Пороки древесины.

5) Дефекты механической обработки.

6) Влажность древесины.

7) Шероховатость.

Прочность и плотность клеевого соединения проверяют один раз в смену на трех образцах.

При получении неудовлетворительных результатов испытаний хотя бы по одному из проверяемых показаний на любом образце, проводят повторные испытания удвоенного количества образцов. При получении неудовлетворительных результатов повторных испытаний, партия изделий приемке не подлежит.

Технические условия.

Заготовки и детали деревянные клееные.

Предназначены для применения в жилищном, гражданском и индивидуальном строительстве.

1.1 Общие требования

Изделия должны соответствовать требованиям настоящих ТУ и изготавливаться по рабочим чертежам и технологической документации.

Материалы, применяемые для изготовления изделий должны соответствовать требованиям действующих стандартов.

Заготовки имеют прямоугольную форму поперечного сечения, предполагающую последующее фрезерование заготовки в номинальный размер.

Детали представляют собой фрезерованные изделия и имеют форму поперечного сечения, заданную в рабочих чертежах сборочных единиц.

1.2 Классификация, основные размеры и условные обозначения.

Изделия классифицируются по назначению:

Заготовки брусковые для оконных (дверных) блоков – ЗО (ЗД);

Детали брусковые для оконных (дверных) блоков – ДО(ДД);

Детали щитовые для подоконных досок – ДЩПД;

Детали щитовые для филёнок;

Изделия подразделяют на предназначенные для применения:

Нормальные условия (относительная влажность воздуха 30 – 60%, температура от 0 до -40С);

В наружных условиях эксплуатации (относительная влажность воздуха 30 – 95%, температура от -50С до +50С).

По согласованию изготовителя с потребителем допускается устанавливать другие величины предельных отклонений от номинальных размеров изделий.

Предельные отклонения по длине брусковых заготовок не должны превышать +10 мм при длине до 2 м, +20 мм при длине свыше 2 м.

1.3 Характеристики.

Детали окон могут быть склеены по длине, ширине и толщине.

Склеивание древесины по длине должно выполняться на зубчатый шип, длина заготовок для сращивания не менее 180 мм. Число шиповых соединений на лицевой поверхности изделий на 1 м длины устанавливают в договоре на поставку.

При склеивании брусковых деталей и заготовок по толщине допускается выклеивать брус из двух или трёх заготовок радиального распила.

Клеевое соединение должно быть плотным. Зазоры в клеевых соединениях не допускаются. Разрушение соединений должно происходить по древесине. Площадь разрушения по клеевому шву не должна превышать 30% общей площади склеивания.

Площадь клеевых соединений должна быть не менее:

На скалывание древесины вдоль волокон при склеивании по толщине и ширине – 4,0 МПа;

На изгиб при склеивании по длине на зубчатый шип – 26-30МПа.

Долговечность клеевых соединений – не менее 40 условных лет.

Для изготовления изделий применяют древесину хвойных пород (не ниже второго сорта по ГОСТ 8486 или второй группы качества по ГОСТ 9685).

Применение древесины разных пород в одном изделии не допускается.

Влажность древесины должна быть в пределах 10% – 14%.

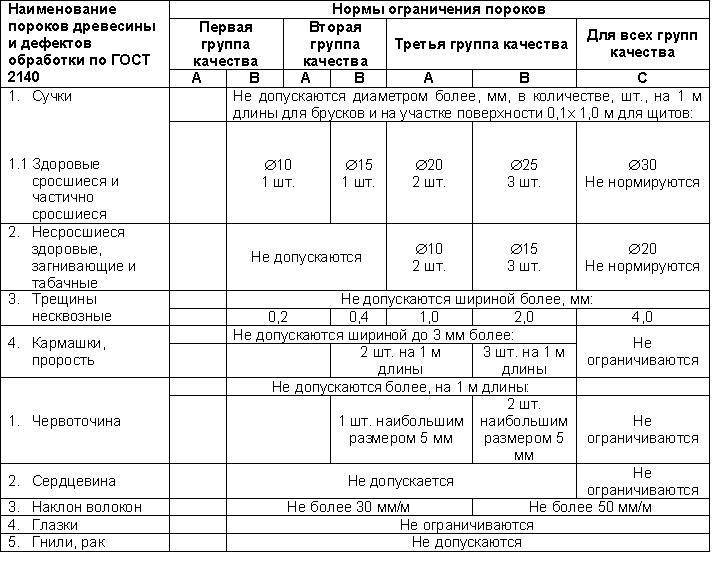

По качеству древесины, изделия подразделяют на три группы качества.

Для лицевых и нелицевых поверхностей заготовок и деталей изделий устанавливают различные требования к качеству древесины. (Поверхность А – лицевая, В – наружная, С – внутренняя).

Естественные пороки древесины и дефекты механической обработки первой, второй и третьей группы качества древесины брусковых деталей и заготовок ограничивают нормами, установленными в таблице с учётом видов поверхностей (А, В, С).

Сучки, трещины, кармашки, червоточины, сколы, вмятины на поверхностях вида А и В должны быть заделаны пробками на клею или зашпаклёваны (по согласованию с заказчиком).

Шероховатость древесины по ГОСТ 7016 должна быть не более:

А – 40 – 60 мкм;

В – 60 – 80 мкм;

С – 250 мкм.

Станок или ручной инструмент для нарезания чашек

К оборудованию для изготовления профилированного бруса можно отнести чашкорезы. Их используют для изготовления надежного и эстетически красивого соединения материала между собой. Качественные чашкорезы позволяют выполнить соединительные профессионально. Конечно, такие соединительные можно сделать при помощи подручных инструментов, но это достаточно трудно. А если соединительные выполнить не правильно, то могут получиться не стыкующиеся или плохо стыкующиеся части материала. А это, несомненно, пагубно отразиться на

Ручные чакшкорезы отличаются от станков в первую очередь своей мобильностью. А это удобно при строительстве дома из профилированного материала.

Используя чашкорезы можно выполнить такую работу идеально. Это оборудование должно иметь различные насадки: прямые и косые чашки, разный угол наклона. Нарезка чашкарезами обычно имеет диапазон от 3,8 – 24 см. Этого вполне хватает при строительстве дома из бруса.

Пошаговая инструкция запуска

- Наладьте контакты с поставщиками сырья. Основные необходимые материалы – древесина и клей.

- Договоритесь с владельцем подходящего помещения об условиях аренды или продажи.

- Закупите оборудование и материалы. Помните, что не всегда есть необходимость закупать новую технику. Для выполнения некоторых функций можно использовать более дешевое техническое оснащение или инструменты и подручные материалы.

- Сбыт продукции:

- подрядчикам, занимающимся строительством малоэтажных зданий;

- предприятиям, распространяющим стройматериалы на рынке оптом или в розницу;

- частные лица, занимающиеся строительством.

Рынок строительных материалов всегда наполнен товарами. Несмотря на это, условия для развития предпринимательской деятельности остаются приемлемыми.

Необходимые материалы для производства

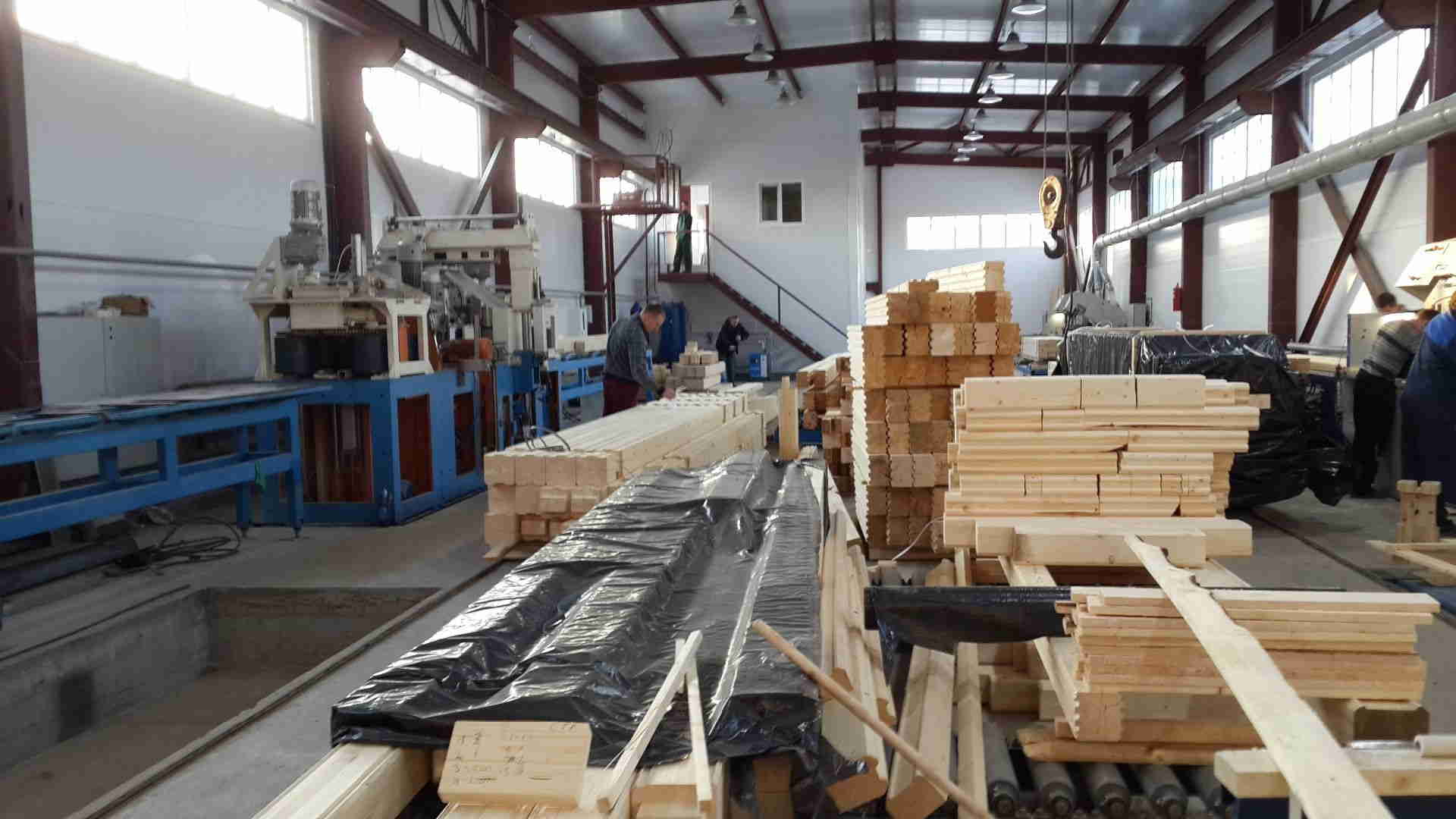

Процесс производства клееного бруса

Процесс производства клееного бруса

Для организации производственного процесса понадобится качественное оборудование для производства профилированного бруса и соответствующее помещение, вмещающее основную линию агрегатов: автоматическая линия, сырье и персонал. Для изготовления качественного бруса применяются такие виды древесины, как ель, сосна, кедр либо лиственница, сырье часто закупается в лесопильных хозяйствах.

Для производства используются следующие заготовки:

- необрезанные элементы;

- обрезанные доски;

- пиловочник.

Для их склеивания могут понадобиться различные виды клея:

- резорциновые;

- меламиновые;

- полиуретановые.

Они отличаются по цвету шва, уровню токсичности и характеру затвердения.

Поставки сырья и каналы сбыта

Наиболее выгодно искать поставщика пиломатериалов в собственном районе, где планируется открыть цех по производству бруса. Нередки случаи, когда доставка древесины дешевле обходится из соседних регионов, богатых лесами. В зависимости от того, есть собственный лесопильный цех или нет, зависит то, поставщиков древесины или готовых к работе ламелей необходимо искать.

При планировании изготовления бруса из элитных пород древесины, необходимо искать её в тех районах, где она произрастает. Услуги посредников стоят дорого, поэтому прямые договора – это выгода для развития производства.

Рынок сбыта – это строительные компании, не имеющие собственных производств, магазины товаров для строительства. Небольшие скидки для оптового покупателя и постоянного клиента, сезонные скидки – это реалии.

Искать покупателей необходимо не только в своём регионе. Часто случается так, что материал более востребован в других районах, республиках. Занять сегмент строительного рынка, сделать себе имя и репутацию, необходимо до тех пор, пока местные предприниматели вас не опередили.

Плюсы дома из клееного бруса

Дома, построенные из клееного бруса с соблюдением всех технологических процессов, представляют собой привлекательные внешне и обладающие высокими эксплуатационными характеристиками сооружения. Главными достоинствами таких зданий являются:

- большая долговечность и прочность, по сравнению с традиционными срубами из цельного бревна. Тут же следует отметить, что по этому показателю дома из клееного бруса превосходят и другого конкурента среди строительных материалов – профилированный брус. Объясняется такое преимущество особенностями технологии изготовления, при которой древесные волокна при соединении ламелей в единую конструкцию ориентируются в разных направлениях. Этим обеспечивается прочность получаемой конструкции, а также препятствует деформациям при перепадах температур и уровня влажности;

- антисептирующие свойства используемого при изготовлении клея. Вещества, содержащиеся в клее, не только снижают экологичность материала (что, несомненно, представляет собой нечастые минусы строительства из клееного бруса), о чем было сказано выше, но и обладают свойством антисептика. В результате конструкция из-за прведенной пропитки резко повышает способность противостоять грибкам, плесени и прочим «бичам» древесины, которые являются основной причиной недолговечности большинства сооружений из дерева;

- привлекательный внешний вид материала, что сокращает затраты на отделку здания;

- скорость строительства. Технология монтажа представляет собой простой процесс, требующий достаточной квалификации, но при этом выполняющийся в крайне сжатые сроки. Этот эффект становится еще заметнее, если учесть сокращение сроков, вызванное отсутствием или меньшим объемом работ по отделке, как внешних, так и внутренних;

- отсутствие или незначительный уровень усадки. Обеспечивается свойствами материала;

- возможность применения менее сложного и массивного бетонного фундамента, так как вес конструкций из бруса значительно ниже аналогичных из традиционных материалов, например кирпичных;

- высокие эксплуатационные характеристики, связанные с низкой теплопроводностью материала. В большинстве случае стены, возведенные их клееного бруса, не нуждаются в дополнительном утеплении. Они также позволяют снизить затраты, необходимые для обогрева здания в холодное время года Дома из клееного бруса, как правило, очень теплые.

Перечисленными плюсами перечень достоинств домой из клееного бруса не исчерпывается. Тем не менее, даже указанные позволяют однозначно утверждать о высоком качестве домов, возводимых из рассматриваемого материала.

Технология производства

Одной из важнейших составляющих такого бизнеса является технология производства клееного бруса. На начальном этапе предпринимателю придется тяжело – ему нужно будет не только изучить сам процесс, но и найти специалистов, которые помогут наладить работу производственного цеха. Сама же технология включает в себя несколько этапов:

- Подготовка. На этом этапе закупленная необрезная доска рассортировывается, а после пилится на части нужного размера. Всю кору с поверхности заготовок снимают. Потом их укладывают и сушат. Влажность дерева после сушки должна находиться в районе 8–12%. Более точное значение зависит от числа ламелей в готовом брусе и разновидности используемого клея.

- Устранение дефектов. Сначала доски отправляются на черновую калибровку. Для проверки используется специальный четырехсторонний станок. Верхний слой с досок обязательно снимается. Это позволяет определить дефекты и своевременно их устранить. Конечный продукт ни в коем случае не должен иметь смоляные карманы, трещины, остатки обзола. Отмечаются и другие дефекты, из-за которых целостность будущего изделия может нарушиться. После прохождения проверки доски маркируют, а потом отправляют на торцовочный станок. Там специалист удаляет дефекты по отметкам. Непригодные к дальнейшему использованию доски утилизируют или отправляют в сушильные камеры для дальнейшего использования в качестве топлива.

- Сращивание ламелей. Из пригодных досок специалисты изготавливают шиповую спайку. Для этого используется специальный шипорезный станок. А после этого на поверхность спаек наносят клей. Делают это либо при помощи клеенаносящего станка либо вручную. Торцом друг к другу заготовки соединяются на сборочном прессе. За счет воздействия прижимной планки создается большое давление на доски, что обеспечивает надежную склейку. После склейки доска обрезается и отправляется дальше.

- Шлифование. Изделия вновь проходят через четырехсторонний станок. Там заготовкам придают геометрическую точность и проверяют, чтобы ламели плотно прилегали друг к другу, не отслаивались.

- Склеивание ламелей. После шлифовки ламели вновь доставляют к клеенаносящей машине. Там нужное количество клея подается на всю широкую сторону ламелей, а после они собираются в брус нужной толщины. Для обеспечения надежности соединения вновь используется пресс. Под ним брус выдерживается порядка получаса – длительность зависит от того, как скоро кристаллизуется используемый клей.

- «Отлеживание». На трое суток брус оставляют, чтобы клей до конца отвердел, а соединение досок стало максимально надежным. Только после этого обязательного этапа готовое изделие обрабатывают. Оно строгается, профилируется. Поверхность бруса обрабатывают защитными средствами – они не позволяют древесине в дальнейшем деформироваться и подвергаться биологическому воздействию.

После этого вырезаются уже готовые детали. Специальный чашкозарезной станок позволяет сделать необходимые соединительные узлы, углы, отверстия. Затем поверхность вновь обрабатывают защитным составом и отправляют на проверку в Отдел технического контроля. Только потом клееный брус упаковывают для последующей отгрузки изделий или отправляют на склад для дальнейшего хранения.

https://youtube.com/watch?v=jly9WlV7Ils

Особенности использования токарных станков

Для кругового снятия части древесины используются токарные станки. Подобные конструкции нашли своё применение в мебельной промышленности, и предназначены для изготовления декоративных корпусов, фасадов, крепежей для гарнитуров.

Все известные модели различаются по мощности двигателя, по размерам корпуса, способу установки и степени автоматизации:

- Ручные модели приобретаются, как правило, для домашнего пользования. С помощью подобной конструкции можно успешно производить небольшой мебельный гарнитур для своего дома или под заказ. На корпусе располагаются кнопки включения, регуляторы скоростей и других технических параметров. Все изменения вносятся ручным способом.

- Автоматизированное оборудование имеет шаблон для производства определенных деталей. В программу работы станка вносятся заданные параметры, но управление и обслуживание производится человеком.