Направляющие станка

Основными критериями направляющих станков являются их жесткость, виброустойчивость, долгий срок службы.

Направляющие качения

1.1. Роликовые направляющие модульного типа.

Их главные три приемущества простой монтаж, легкое выдвижение и низкая цена. Но также у них есть существенные недостатки: при открытии они слишком шумят и главным недостатком является то что они выдерживают очень малые нагрузки.

1.2. Шариковые направляющие модульного типа.

Плюсами данных направляющих служат: возможность выдерживать значительную нагрузку, почти в 2 раза превышающую долю роликовых систем, плавность движения. Также плюсом является их бесшумность, и, следует отметить, длительный срок службы и надежность таких направляющих. Главным недостатком является их высокая стоимость.

Направляющие скольжения

2.1. Гидростатические направляющие.

Данные направляющие широко распространены в металлорежущей промышленности. Они обладают высокой чувствительностью к точным исполнительным движениям, а также равномерность при любых скоростях скольжения. Из недостатков, следует отметить, сложность конструкции таких направляющих, дополнительные устройства для остановки в заданной позиции, их не «экологичность». Данные направляющие так же делятся на открытые и замкнутые.

2.2. Гидродинамические направляющие.

Более приспособлены к быстрым скоростям, но для стабильной и нужной работы они нуждаются в постоянной достаточной скорости перемещения. Для них нужно создание гидродинамического эффекта.

2.3. Аэростатические направляющие.

Данные направляющие имеют большое преимущество в том случае что они меня грязны и более «экологичны», также имеют более высокую степень позиционирования. Их существенным недостатком является постоянное наличие достаточного давления воздуха в системе.

2.4. Аэродинамические направляющие

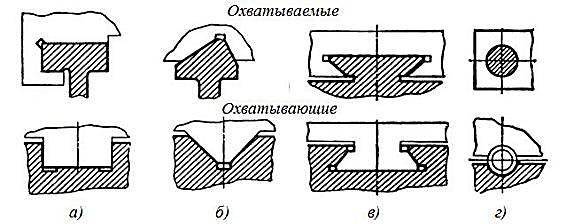

Также направляющие бывают различного сечения:

В зависимости от воздействия сил, направляющие выбираются той или иной формой.

Технология производства дюбелей

Дюбель – часто используемая в строительстве крепежная деталь, спрос на которую высок и практически не зависит от фактора сезонности. Именно поэтому данную нишу можно рассматривать как высокорентабельную и быстроокупаемую.

С другой стороны, производство дюбелей пластиковых требует существенных затрат и подробных расчетов.

Независимо от масштабности проекта, для изготовления дюбелей используют нейлон или поливинилхлорид. Специалисты рекомендуют использовать нейлон, так как этот материал дает возможность изготовлять крепежи для теплоизоляции. Использование ПВХ немного снизит себестоимость, но и цена на такие дюбеля существенно ниже.

На начальной стадии сырье поставляется в виде гранул, затем подвергается обработке. Процесс изготовления данной группы товаров состоит из следующих этапов:

- подготовительный процесс;

- плавление нейлона или ПВХ;

- прессование массы, создание готовых изделий.

Как правило, все линии по производству дюбелей гвоздей автоматизированы. Так как качество изготовляемой продукции практически не зависит от человеческого фактора, стоит вложить финансовые средства в надежное оборудование известных производителей.

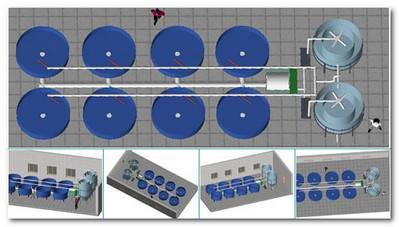

Для того чтобы изготовлять дюбеля разных размеров и параметров, необходима полноценная производственная линия. Оборудование для производства пластиковых дюбелей:

- центрифуга;

- термопласт;

- пресс-формы.

Для установки линии понадобиться небольшой производственный цех, который может размещаться за городом для минимизации затрат на аренду. Стоимость такой линии в среднем составляет 1,2-1,8 млн. руб. Для минимизации затрат можно приобрести более дешевое оборудование китайских производителей или подержанные технологии.

Подбор персонала

Приобретения новых технологий и автоматизированных линий минимизирует затраты на фонд заработной платы, так как большинство процессов, которые требовали найма сотрудников, выполняются автоматически.

Наличие трудовых кадров зависит от выбранного вида производства и приобретаемого оборудования. Средние заработные платы по России рабочих специальностей в месяц:

- токарь – от 25 до 40 тыс. руб.;

- технолог, инженер – 35-45 тыс. руб.;

- слесарь – 28-32 тыс. руб.;

- сварщик – 30-35 тыс. руб.;

- грузчик – 20-25 тыс. руб.

При найме сотрудников лучше брать опытных специалистов. Грамотная кадровая политика в дальнейшем сэкономит ваше время и деньги.

Ногтевой принтер

Стоимость: 40-100 тыс. рублей

Один из популярных станков в индустрии красоты, это ногтевой принтер. Такие аппараты позволяют печатать на ногтях любые картинки или фото, которые загружены в базу принтера. Принтер для печати на ногтях работает по принципу устройства с ультрафиолетовой лампой. Это означает, что печать идет по поверхности, на которую нанесен специальный раствор. Вся процедура с подготовительными процедурами занимает примерно 30 минут.

Хотя рекламные ролики в интернете порой очень красочны и заманчивы, перед покупкой ногтевого принтера обязательно почитайте отзывы о нем от реальных покупателей. Подводных камней у таких устройств на практике оказывается предостаточно. Например, клиенты должны ровно и параллельно земле держать палец – а они этого не могут. Либо из-за арочной формы ногтя рисунок оказывается совсем не таким, как на шаблонном изображении. Либо на качество рисунка влияет форма пальца и толстая подушечка. Либо при нанесении полноразмерных изображений на кожу попадает краска, которая не стирается неделями – для мастеров маникюра отпустить человека с грязными и заляпанными пальцами как-то выходит странно. К тому же не стоит забывать, что ногтевой принтер – это устройство это довольно дорогое, для которого требуется периодически приобретать картриджи с краской. Так что некоторые владельцы со временем понимают, что игра не стоит свеч, а рисунки проще клеить в виде слайдеров.

Также стоит помнить, что печать на ногтях – это далеко не полная замена услуг маникюра, а лишь финальный их виток. То есть рисунок печатается на ногтях уже после классического обрезного и аппаратного маникюра в качестве замены обычному лаку, гелю или лечебному препарату. Соответственно, услугу можно предлагать как дополнительную в существующем маникюрном салоне, либо открыться в формате островка ТЦ, делающего акцент на печати на ногтях, но оказывающего и прочие маникюрные услуги.

Финансовая часть

Организовать производственный цех можно в любом населенном пункте. Для того чтобы изготовлять в месяц около 2 млн. единиц крепежа, нужны инвестиции размером от 1 млн. руб. Большая часть расходов нужна для покупки оборудования. Именно от этого выбора зависит итоговая сума.

Примерные стартовые затраты на организацию производственного цеха по изготовлению метизов:

- покупка, транспортировка и монтаж оборудования – 600 – 1500 тыс. руб.;

- регистрация предприятия – 10 тыс. руб.;

- оборудование цеха – 30 тыс. руб.

Ежемесячные затраты:

- покупка сырья, материалов – от 150 тыс. руб.;

- арендные платежи – от 30 тыс. руб.;

- фонд заработной платы – от 40 тыс. руб.;

- коммунальные платежи, оплата налогов – от 25 тыс. руб.

Как видно из расчетов, ежемесячные расходы составят от 245 тыс. руб., это 2,94 млн. в год. Количество инвестиций для реализации проекта составит от 885 тыс. руб. до 1,6 млн. руб.

Если в среднем одно крепежное изделие стоит 20 коп., ежемесячно можно получать около 400 тыс. руб. Исходя из примерных расчетов, чистая прибыль за год может составить 1,86 млн. руб. (4800000 – 2940000).

Какое оборудование нужно приобрести?

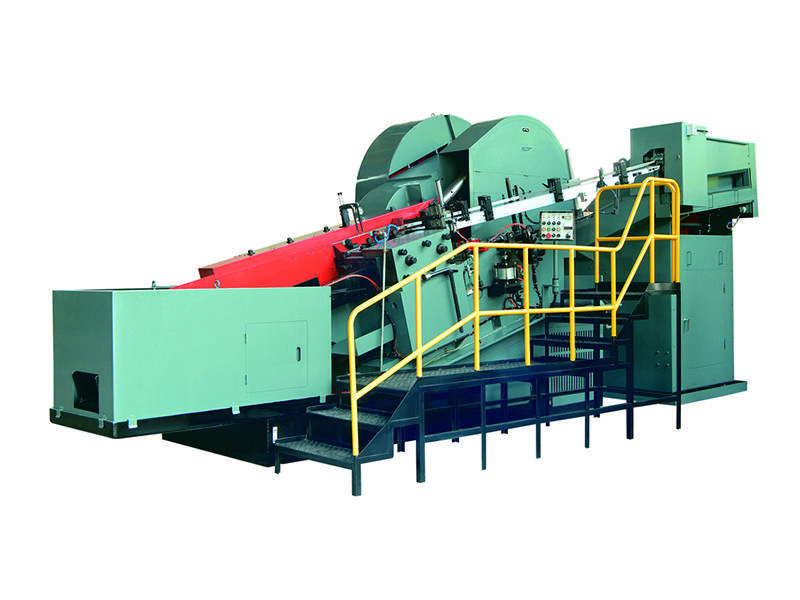

При планировании производства и продажи метизов и крепежа необходимо в первую очередь задуматься о технологической стороне процесса, а именно об оборудовании. Тип и количество агрегатов зависит от того, какой вид метизной продукции планируется выпускать и от масштабов этого мероприятия. Среди наиболее востребованных автоматов специалисты выделяют:

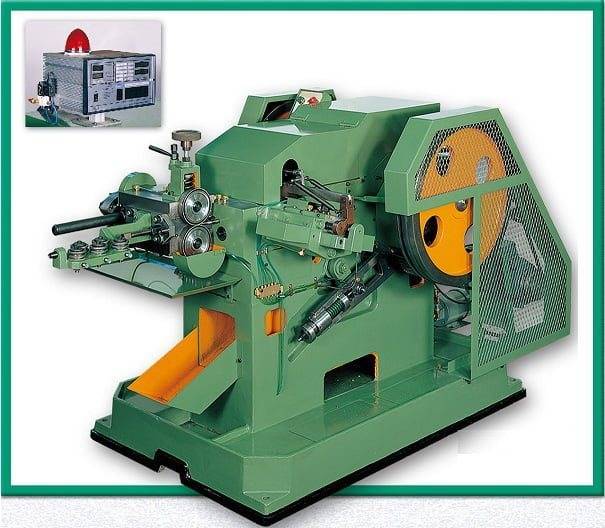

- холодновысадочный пресс;

- резьбонакатный станок;

- токарно-фрезеровочный станок.

Холодновысадочный пресс – разновидность автомата для производства метизов, задача которого состоит в калибровке проволоки. После подачи холодного проката металлической заготовке придается нужная форма, диапазон диаметра зависит от типа конечного изделия и составляет 2-8 мм. Наличие в комплектации съемных насадок для прессов обеспечивает огромный ассортимент производимых метизных изделий. Чем больше разновидностей этих элементов – тем шире выбор у производителя, тем более востребованной будет его продукция на рынке.

Резьбонакатные станки для производства метизов предназначены для формирования резьбы на поверхности метизного изделия посредством применения метода холодной накатки. Этот агрегат позволяет заготовке получить достаточный запас прочности, повысить его эксплуатационные характеристики. Настройки резьбонакатного станка гарантируют расширение ассортимента готовой продукции, различающейся по глубине, шагу нанесения и месту расположения на металлическом изделии. Если есть желание заработать не только прибыль, но и хорошую репутацию, нужно производить высокопрочные метизы. Для достижения этой цели такое оборудование должно быть качественным, автоматизированным и предусматривать как можно меньшее участие человеческого фактора.

Токарно-фрезеровочный станок обеспечивает более глубокую степень обработки металлической заготовки. Технология производства метизов на таком агрегате предусматривает использование метода многоосевой обработки. Несколько разных типов фрез одновременно воздействует на поверхность. Такой подход позволяет оптимизировать процесс, сэкономить время, финансовые затраты и трудовые ресурсы. Тем более, что цена оборудования доступна.

Концентратор для кислородных коктейлей

Стоимость: 20-150 тыс. рублей

Один из вариантов открыть мини-бизнес с минимальным количеством оборудования – это запустить кислородный коктейль-бар. Кислородный коктейль – полезнейший напиток, основной ингредиент которого – кислородная пена, а источником кислорода выступает кислородный концентратор. На выходе из него получается увлажненный и мягкий кислород, который оказывает пользу организму и взрослых, и детей. Кислородные коктейли продаются с различными добавками и сиропами, а на одном кислородном коктейле можно иметь 300–500% прибыли. Дополнительным источником прибыли могут стать услуги по заправке кислородных подушек.

Кислородные бары также нередко организует на базе другого бизнеса в сфере общепита, в кафе, барах и кофейнях. Кроме того, в связи с коронавирусом, кислородные концентраторы стали востребованы и в другом направлении. Производимый ими кислород стал необходимым условием выживания больных, перенесших ковид. Наиболее востребованы кислородные концентраторы мощностью 5 и 8 литров, стоимость аренды которых составляет от 1000 руб. в сутки при закупочной стоимости аппарата от 80 000 руб.

Михаил Семынин(c) www.openbusiness.ru – портал бизнес-планов и руководств по открытию малого бизнеса

05.03.2022

Сохраните статью, чтобы внимательно изучить материал

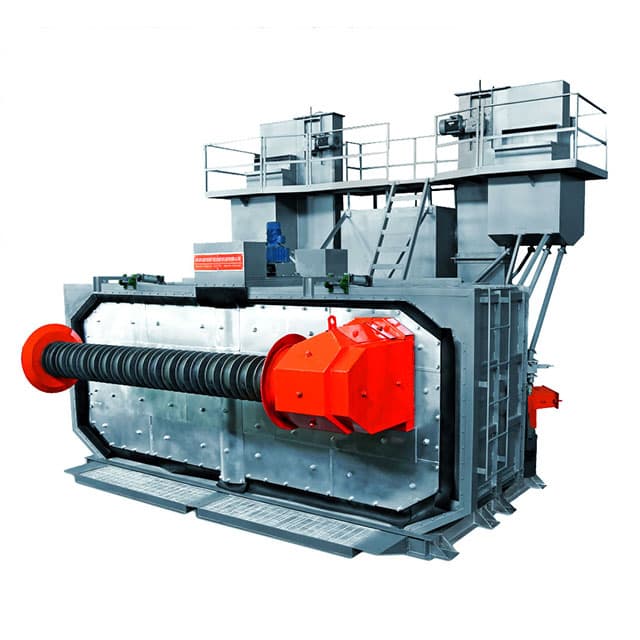

Литейные машины, прессы и технологические станки в в металлургии

Литейные агрегаты предназначены для изготовления отливок. Они широко используются как на мелкомасштабных производствах, например в стоматологии и ювелирном деле, так и на больших металлургических заводах.

Машины могут работать с разными металлами, от этого фактора зависит температура, которая в них поддерживается, механизм подачи давления, габариты и другие факторы.

Также стоит отметить, что данный вид оборудования может быть оснащен программным обеспечением и включен в технологическую линию, что помогает оптимизировать производство.

Прессы в качестве технологического оборудования

Технологические машины и оборудование для прессования – это также неотъемлемая часть производственных линий.

При помощи прессования можно получить как первичные заготовки, так и готовые изделия.

Наиболее распространенным является прессование в пресс-формах, поскольку такие детали практически не поддаются механической обработке, следовательно, значительно ускоряется процесс их изготовления, экономятся затраты на энергию и оплату человеческого труда.

Также актуальным для применения на различных предприятиях является мундштучное прессование, прокатка порошков, изостатическое и динамическое прессование, шликерное формование.

В зависимости от технологии прессования используются разные агрегаты.

Главной задачей современных прессов является совершенствование и оптимизация производств. Именно по этой причине большие заводы все чаще отдают предпочтение машинам данного типа, которые работают на программном обеспечении.

Однако небольшие предприятия вполне актуально укомплектовывать механическими прессами, так как они стоят значительно дешевле, чем аналоги с ЧПУ (числовым программным управлением).

Станки

Технологические станки – это категория технологического оборудования, которая составляет целый комплекс самых различных агрегатов, которые позволяют обрабатывать металлические детали как на стадии заготовок, так и на завершающих этапах типа шлифовки.

Рентабельность планируемого бизнеса

Затраты на организацию производства метизов от 1,5 млн. рублей до 4 млн рублей и выше. В цифру входит оснащение цеха, подготовка к работе, закупка сырья. Поэтому, чтобы предприятие начало быстро окупаться, первоначально нужно искать оптовый сбыт. Отлаженный рынок сбыта быстро окупит затраты на оборудование и поможет выйти на прибыльную работу. Только постоянные оптовые заказчики помогут вывести предприятие на должный уровень. Предлагать свой товар можно через интернет, газеты, телевидение, радио. Нужно наладить поставки в оптовые магазины, базы, склады. Но и мелкая розница сможет помочь увеличить продажи, хотя больших прибылей от маленьких магазинчиков ждать не стоит. При производстве можно открыть и свой фирменный магазин, в котором приобретают продукцию не только в розницу, но и оптом.

Приобрести новых клиентов позволит услуга изготовления крепежа под заказ. Предприниматель должен сам контактировать с заказчиками, ведь те могут загрузить предприятие постоянными заказами, что позволит ускорить срок окупаемости.

Опыт показывает, что данная отрасль довольно прибыльная, окупаемость 5-6 месяцев при стартовом капитале от 2 млн. рублей. Грамотная стратегия работы поднимет производство на должный уровень. Рекомендуем посмотреть существующих производителей метизов и крепежа и произвести конкурентную разведку.

10.02.2020

Финансовые результаты

Само по себе производство саморезов относится к числу высокорентабельных форматов бизнеса. А если предприниматель еще и заранее позаботился о налаживании контактов с покупателями, то он сможет быстро выйти на достаточно высокий уровень дохода.

На открытие мелкого цеха по производству саморезов потребуется не меньше 450 000 рублей. В этом случае придется довольствоваться мелкими станками. Целая производственная линия обойдется куда дороже. Дополнительно ежемесячно предпринимателю придется оплачивать следующие затраты:

- аренда – порядка 40 000 рублей и выше;

- заработная плата – 40 000 рублей (для начала хватит одного рабочего, а можно обслуживать производство и самому);

- сырье – 10 000 рублей.

Итого: 90 000 рублей ежемесячных расходов.

Допустим, что за месяц предприниматель сможет изготавливать порядка 1 500 000 саморезов. Одна штука стоит 0,25 рублей. Продать всю продукцию получится за 375 000 рублей. Из них нужно вычесть ежемесячные расходы. Останется 285 000 рублей. Еще порядка 50 000 уйдет на налоги и другие расходы. Значит, чистая прибыль составит 235 000 рублей.

При условии полной загрузки окупиться первоначальные вложения смогут через 2–3 месяца. Крупные производства требуют более длительного времени – до полугода.

https://youtube.com/watch?v=47Pug8wiMz8

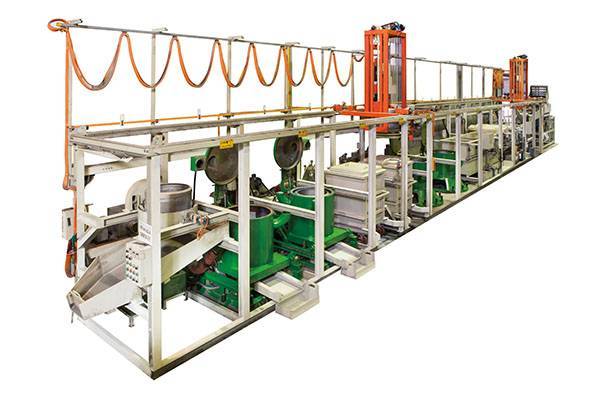

Технология изготовления и оборудование для производства

Производство по изготовлению метизов не является сложным, если работу по организации бесперебойного процесса выполняют специалисты. Важный компонент – постоянные поставки проволоки разного диаметра. От качества сырья зависит качество готовой продукции и цена изделия. Технология заключается в трех основных процессах:

- нарезка болванок нужного размера;

- формирование шляпки и острия;

- нарезка резьбы.

Для придания изделиям улучшенных свойств технологический процесс дополняется закалкой изделия в печи, фосфатированием, оцинкованием, оксидированием.

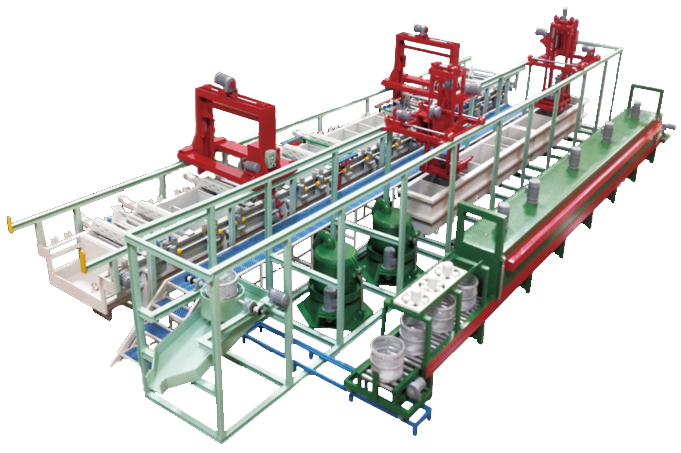

Оборудование:

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- гальваническая линия.

Линия полностью автоматизирована, рабочие загружают сырье и выгружают готовую продукцию. Стоимость такой линии зависит от мощности производства. 250-300 метизов в минуту могут изготовить станки стоимостью около 2 млн рублей. Оборудование приобретается как в России, так и за рубежом. Импортное оборудование дорогое, ремонт требует больших затрат. У предпринимателей пользуется спросом оборудование стран Азии. В целях экономии средств можно купить станки по отдельности, но это может создать дополнительные проблемы при запуске линии. Если капитал минимальный, приобретают оборудование бывшее в эксплуатации, можно сэкономить до 300 тысяч рублей на начальном этапе. Но дальнейшая замена запчастей может свести всю экономию к нулю.

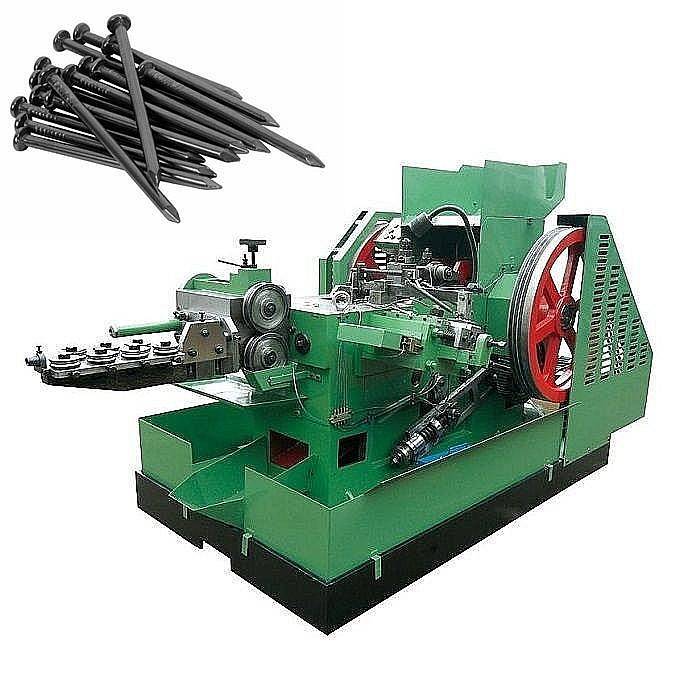

Производство гвоздей

Для производства необходимо приобрести 2 станка: тельфер и гвоздильный аппарат, общая стоимость 600 тысяч рублей.

Сырье: низкоуглеродистая сталь, проволока, которая имеет разную толщину.

Из проволоки получаются гвозди разного диаметра. Разматывание проволоки происходит с помощью станка тельфера.

Уже размотанная проволока помещается в гвоздильный аппарат, в котором при помощи ударного механизма отрезается нужная длина гвоздя. Формируется шляпка и острие. За 1 минуты производства можно изготовить 350 гвоздей. Количество зависит от мощности линии. Спрос на гвозди стабилен в любое время года. Вместе с оформлением для начала работы нужно 1, 5 млн. рублей. Но, если в месяц изготавливать до 300 тысяч штук, можно заработать эти 1, 5 млн. рублей. Вычесть затраты до 50% от суммы, остается прибыль 800 тысяч рублей. Но продать сразу всю продукцию не получится, поэтому можно сказать, что максимум за полгода производство сможет окупить себя, в идеале за 2- 3 месяца.

Производство шурупов

Оборудование:

- резьбонакатный станок;

- холодновысадочный станок;

- закалочная печь;

- автомат для покрытия готового изделия.

Стоимость оборудования около 2 млн. рублей.

Сырье: нержавеющая сталь или латунь, которая продается в виде проволоки в бухтах.

Изготовление шурупа происходит в 4 этапа:

- На холодновысадочном станке отрезается проволока нужного размера, формируется шляпка шурупа;

- на резьбонакатном станке изготавливается резьба по всему шурупу;

- готовый шуруп закаляется в печи;

- в автомате наносят оцинкованное или фосфатированное покрытие.

Производство саморезов

Оборудование:

- холодновысадочный станок;

- резьбонакатный станок;

- центрифуга;

- закалочная печь;

- линия гальваники.

Сырье: сталь и латунь.

Производство саморезов

Процесс изготовления трудоемкий:

- нарезается проволока, формируется наконечник на холодновысадочном станке;

- на резьбонакатном станке изготавливается резьба;

- изделие закаляется в печи и обрабатывается антикоррозийными составами;

- процесс сушки происходит в центрифуге.

Количество изготавливаемых саморезов в минуту зависит от мощности станков, в среднем 250 штук.

Производство дюбелей

Оборудование:

- термопласт;

- центрифуга;

- прессовочный станок.

Стоимость оборудования 600-900 тысяч рублей.

Сырье: поливинилхлорид или нейлон.

Нейлон дорогой материал, но из него получаются универсальные дюбеля, применяемые в теплоизоляции. Цена готовой продукции из поливинилхлорида ниже, чем из нейлона. Гранулированное сырье проходит подготовку, плавление и прессование.

Производство болтов и гаек

Оборудование:

- гайконарезной станок;

- холодновысадочный автомат;

- фильер;

- штамповочный автомат.

Цена оборудования в среднем 1млн. 300 тыс. руб.

Сырье: титан, медь, бронза, латунь, нержавеющая сталь.

Процесс изготовления основан на непрерывном холодном формовании.

Закупка необходимого оборудования

Если предприниматель нацелен на профессиональное и крупное производство саморезов, то лучше отказаться от покупки подержанных или некачественных станков. На рынке существует множество предложений по продаже всевозможных линий. Нельзя забывать, что оборудование для производства саморезов необходимо выбирать только после того, как предприниматель определит разновидности изготавливаемых изделий. Именно от этого будет зависеть и технология производства.

Любое предприятие должно иметь план производства саморезов. Вне зависимости от их разновидностей, необходимо проводить следующие этапы:

- изготовление заготовок (они будут иметь единую длину, форму и наконечник);

- производство резьбы на заготовках с нужным шагом.

Если же бизнесмен хочет изготавливать качественный и многофункциональный продукт, то дополнительно ему нужно включить в план производства следующие стадии:

- Закалка. В ходе этого этапа поверхность изделия быстро нагревается, а после охлаждается. Такая процедура необходима для увеличения прочности саморезов.

- Обработка, защищающая от последующей коррозии. Для создания антикоррозионного слоя на саморезах используются специализированные вещества. Именно благодаря им поверхность изделий отлично переносит самые различные воздействия окружающей среды.

Эти два этапа на первых порах можно и пропустить. Но для оснащения цеха все равно потребуется специальное оборудование. Станок для производства саморезов покупать нужно вне зависимости от объемов готовых изделий. Не обойтись будет и без оборудования полноценной линии. Она обязательно должна включать в себя следующее оборудование:

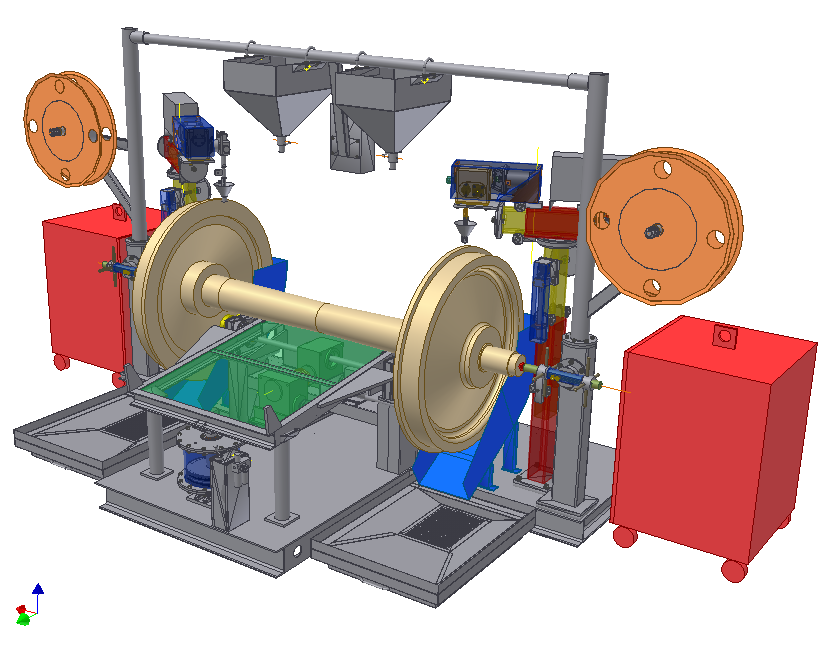

- Волочильный автомат. Он представляет собой особую печь с фильерами. Последние используются для протяжки через них металлической проволоки. Необходимы они для производства полуфабрикатов с заданным диаметром. Обойтись такой автомат может примерно в 50 000 – 70 000 рублей.

- Холодновысадочный автомат. Это специализированное оборудование, использующееся для придания головке самореза определенной формы. На таком автомате затачиваются и концы изделий – делаются острее. Стоимость этого оборудования не меньше 80 000 рублей.

- Резьбонакатной станок. Он необходим для нанесения резьбы на заготовки с определенным шагом. Для этого на аппарате имеются специальные плашки. Цена такого изделия начинается от 100 000 рублей.

Если предприниматель хочет конкурировать с известными промышленными предприятиями в сфере строительных инструментов, не обойтись будет без закупки дополнительного оборудования. В этом случае нужно будет найти еще порядка 1 000 000 рублей на покупку следующего инструментария:

- печь для закалки;

- линия гальваники;

- центрифуга для сушки готовых изделий.

Цена оборудования будет сильно зависеть от того, кто является его поставщиком

Важно, чтобы в стоимость входила не только поставка, но и установка, наладка техники, обучение персонала. Конечная цена будет зависеть от следующих факторов:

- известность компании-производителя;

- страна-производитель;

- комплектация;

- мощность;

- уровень автоматизации (полностью или частично автоматизированное производство).

На первое время покупать дорогостоящее оборудование нет смысла. Если предприниматель впервые открывает свое дело, то лучше обойтись минимумом станков. В противном случае купленное оборудование может попросту простаивать. Есть смысл рассмотреть предложения по приобретению подержанной техники. Конечно, такое оборудование покупать рискованно из-за возможных поломок. Но этот вариант наиболее предпочтителен, если рассматривать его как временное решение.

Многие российские производители, начинающие производство саморезов, особое внимание обращают на станки, производимые в Тайвани. Спрос на них обусловлен невысокой стоимостью, надежностью и простотой применения

Важно сравнивать не только цены имеющихся на рынке станков и производственных линий, но и их мощность. Уровень производительности может варьироваться от 50 до 300 штук саморезов в минуту

Виды металлорежущих станков

Агрегаты для резки металла бывают весьма разнообразными. Вот их основные категории:

- Станки фрезерной группы. Среди бесконсольных выделяют гравировальные, копировальные, продольные и вертикальные установки. Среди консольных — широкоуниверсальные, горизонтальные и вертикальные устройства.

- Токарные. Они могут быть карусельными, лобовыми, сверлильно-отрезными, револьверными, копировальными многорезцовыми, одно- либо многошпиндельными, а также специализированными (то есть автоматами или полуавтоматами).

- Шлифовальные. Они бывают кругло-, внутри- или плоскошлифовальными. Сюда же относятся разные типы заточных и специализированных агрегатов, полировального и обдирочного оборудования.

- Строгальные. Это протяжные устройства вертикального либо горизонтального типа, а также продольные модели с одной или двумя стойками.

- Разрезные. Это правильно-отрезные устройства, а также станки, оснащенные гладкими металлическими дисками либо абразивными кругами. В эту же категорию попадают модели с резцами либо пилами — ножовочными, дисковыми, ленточными.

- Агрегаты для обработки компонентов резьбовых и зубчатых соединений. Они могут быть зубоотделочными, зубофрезерными, резьбо-фрезерными, резьбонарезными, резьбо- и зубошлифовальными, проверочными, для обработки элементов червячных пар и торцов зубьев, а также зубострогальными для цилиндрических зубчатых колес или зуборезными для работы с коническими колесами.

- Модели для сверления и расточки. Их оснащают одним либо несколькими шпинделями. Расточные агрегаты бывают горизонтальными, алмазными либо координатными, сверлильные станки — радиальными, горизонтальными либо вертикальными.

Существуют и другие разновидности агрегатов, не относящиеся ни к одной из вышеперечисленных категорий. К примеру, станки бывают пилокасательными, опиловочными, делительными, балансировочными, бесцентрово- и правильно-обдирочными и так далее.

Купить крепеж оптом, производство крепежа по ГОСТу в Санкт-Петербурге

Главным направлением профессиональной деятельности нашей компании является оперативное изготовление крепежа по ГОСТу и производство нестандартных крепежных элементов. Изготавливаемая нами номенклатура эффективных в использовании крепежных изделий разнообразна и выполняется с внедрением в производство инновационных технологических процессов. При создании высококачественного крепежа мы активно используем: сверление; фрезерную и токарную обработку; накатку и нарезку резьбы; шлифование; расточные работы; термическую, гальваническую и упрочняющую обработки заготовок.

Болты и гайки технология массового производства

В этой статье будет рассказано про технологию изготовления болтов и гаек, углубляться в тему мы не будем и рассмотрим лишь основные моменты. И так болты это жизненная сила любой металлоконструкции и они используются в машиностроении, приборостроении, мебельной промышленности, и еще много где. Болты и гайки изготавливаются из стальной катанки, после того как катанка полежит тридцать часов в термо печке, там она размягчается и становится готова к обработке, затем помещается в серную кислоту, это делается для того чтобы удалились все частицы ржавчины.

Изготовление болтов на заказ (по чертежам)

Изготовление гаек на заказ (по чертежам)

Следующий этап это промывка в воде и покрытие фосфатом (это специальное химическое вещество), таким образом у стали появляется защита от коррозии. Предварительная подготовка перед формовкой заключается в смазывании металла, это облегчает процесс штамповки. Формируются болты с помощью прессовки или холодной штамповки, катанку при комнатной температуре под сильным давлением прокатывают через различные прессовочные формы. Формовочная машина не первом этапе растягивает катанку, после разрезает на заготовки которые получаются немного длиннее болта, лишняя часть будет головкой болта, после этого будущий болт проходит через штамп где он станет идеально круглым, затем через ряд форм которые придают форму головке болта. Оборудование штампует до трехсот головок в минуту. Первая форма делает небольшой выступ как раз где будет начинаться головка, вторая форма пресует головку и получается приплюснутый круг и третья делает и круга шестигранник, так и получается головка. После этого станок переходит к формированию второго конца болта, острильная машина предает форму конуса нижней части болта на которую насаживают гайку.

Для того чтобы наворачивать гайку болту надо накатать резьбу методом холодной штамповки, ролики сдавливают между собой заготовку наносят резьбу. В обще скорость накатки на автоматизированном оборудовании доходит примерно до трехсот штук за минуту.

Когда партия готова берется некоторое количество образцов для проверки размеров, используются разные приборы для измерения, например микрометр , колумбус или штангенциркуль и самое главное проверяют резьбу кольцевым калибром. На нашем предприятии так же проводится строгий контроль качества. Изготовление болтов на заказ в нашей компании проходит на станках автоматах, это позволяет нам в отличии от технологии холодной высадки изготавливать не стандартные и специальные болты, также в массовом количестве.

Гайки производят с помощью горячей ковки, материалом служат стальные прутки из них нарезаются заготовки и разогреваются до 1200 градусов по цельсию, чтобы они стали ковкими, специальный молот работающий на гидравлике делает шестиугольники, затем пробивается отверстие под резьбу. Следующим этапом нарезается резьба, специальным вращающимся стержнем типа метчика, он вкручивается в отверстие и формирует резьбу, в это время чтобы элементы не перегревались и не изнашивались поступает масло.

После того как гайки готовы их помещают в печь нагретую до 870 градусов, таким способом они приобретут нужную прочность, после этого они подвергаются быстрому охлаждению и погружаются в масло примерно на пять минут, это закаляет сталь, но она становится хрупкой. Затем гайки с болтами накаляют еще час это устраняет хрупкость, сохраняя прочность.

На специальном стенде проверяют болты и гайки на прочность, смотрят какая сила нужна чтобы разорвать соединение. Когда минимальное требование к прочности выполнено, значит что болт прошел контроль. Затем болты пакуют и отправляют заказчику. Вот в кратце и все, более подробную информацию вы можете поискать в других источниках.

Компоновка станка

В качестве примера для изготовления болтов стоит взять токарные и токарно-винторезные станки, так как на них можно изготавливать как малые так и большие изделия. В данных станках есть: станина, шпиндельная бабка, а также направляющие: широко-винтовая пара, резцедержатель и задняя бабка в которой располагается пиноль.

Компоновка станка во многом играет роль на его производительности, но также чем станок более модифицирован, тем больше его станко час. Так, например токарно-револьверный станок может располагать в себе более четырех резцов, и тем самым выполнять больше операций без траты на время переналадки, чем он и повышает свою стоимость в отличии от обычного, универсально токарного станка.

Конструктивная компоновка токарного станка выглядит так:

— станина, на которой располагаются все рабочие органы станка;

— шпиндельная бабка, в которой размещены сам шпиндель, коробка скоростей, а также другие элементы;

— коробка подач, передающая движение от шпинделя к суппорту с помощью ходового винта либо ходового валика, в зависимости от операции;

— фартук, в нем преобразуется вещательное движение винта или валика от коробки подач в поступательное движение суппорта с инструментами;

— в пиноли задней бабки может располагаться центр для удержания цилиндрических длинных деталей или стержневых инструментов (например, сверло, зенкер, развертка и т.д);

— суппорт, предназначен для удержания инструмента (резцов). В данной модели он может удерживать до 4 инструментов.

Структурой компоновки служит, как уже ранее оговаривалось, степень точности изготавливаемых болтов, их количество и служебное назначение.