Каким образом самостоятельно можно модернизировать токарный станок

Рассмотренные выше чертежи – проверенный временем проект. С их помощью можно сделать функциональный мини токарный станок по металлу своими руками. Но будут уместны некоторые современные улучшения:

- Ременную передачу следует закрыть кожухом, чтобы предотвратить потенциальную опасность.

- Для аварийного отключения электропитания на видном месте (на расстоянии близкой доступности) устанавливают специальную кнопку.

- Вместо решётки применяют защитный экран из прозрачного полимера.

- Лампу накаливания меняют на экономичный устойчивый к механическим воздействиям светодиодный светильник.

- В схему питания электродвигателя устанавливают автоматы (датчики, предохранители), которые предотвращают перегрев, иные аварийные ситуации.

- Станину монтируют на демпфирующих подушках, снижают уровень шума и вибрации.

- Поводковый патрон меняют на более удобный трёхкулачковый вариант, который автоматически центрирует заготовку в процессе фиксации.

- Закрепление в патроне шлифовального круга расширяет возможности обработки.

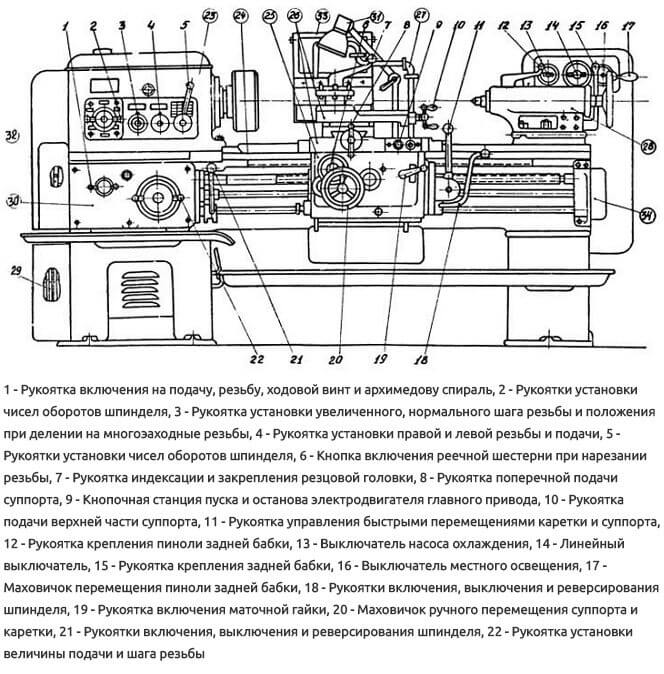

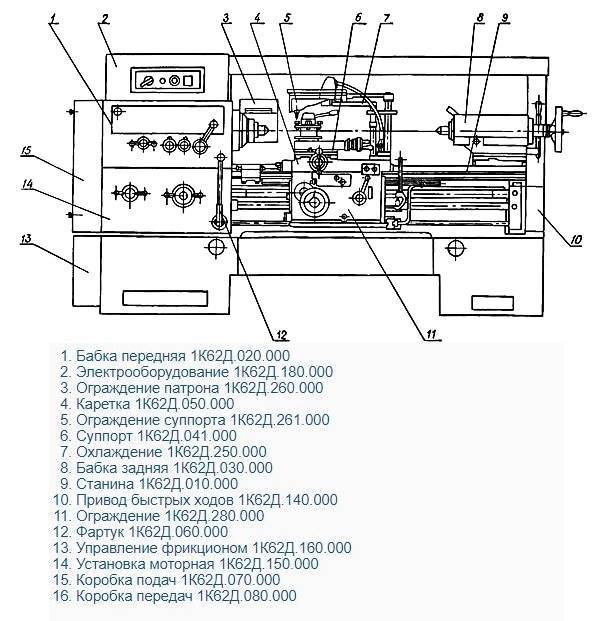

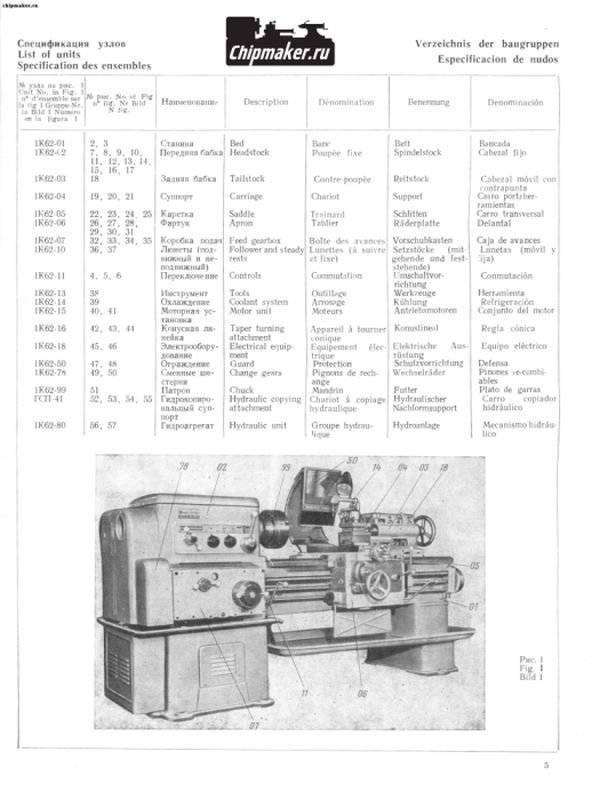

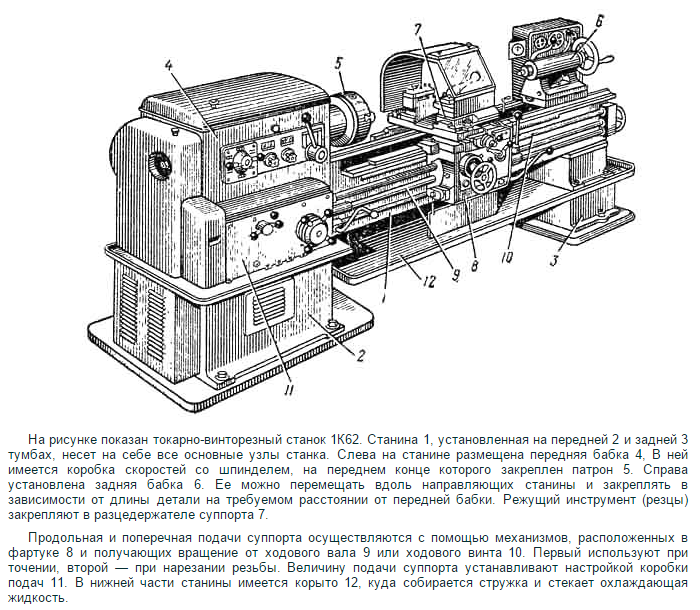

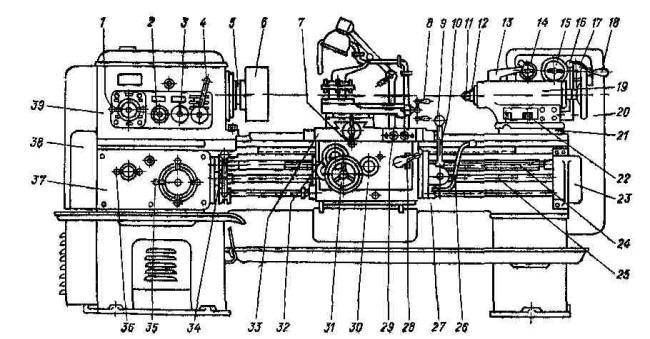

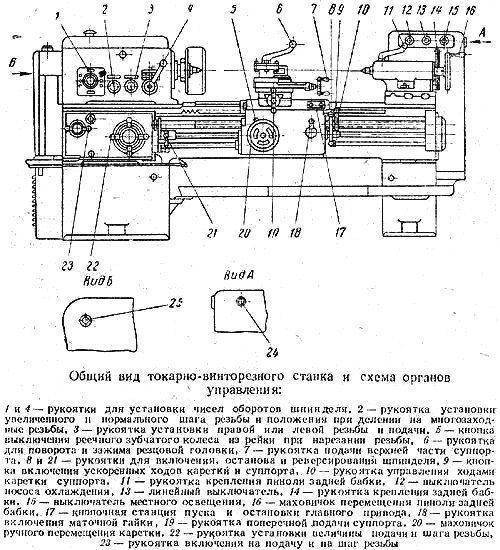

Устройство станка 1А62

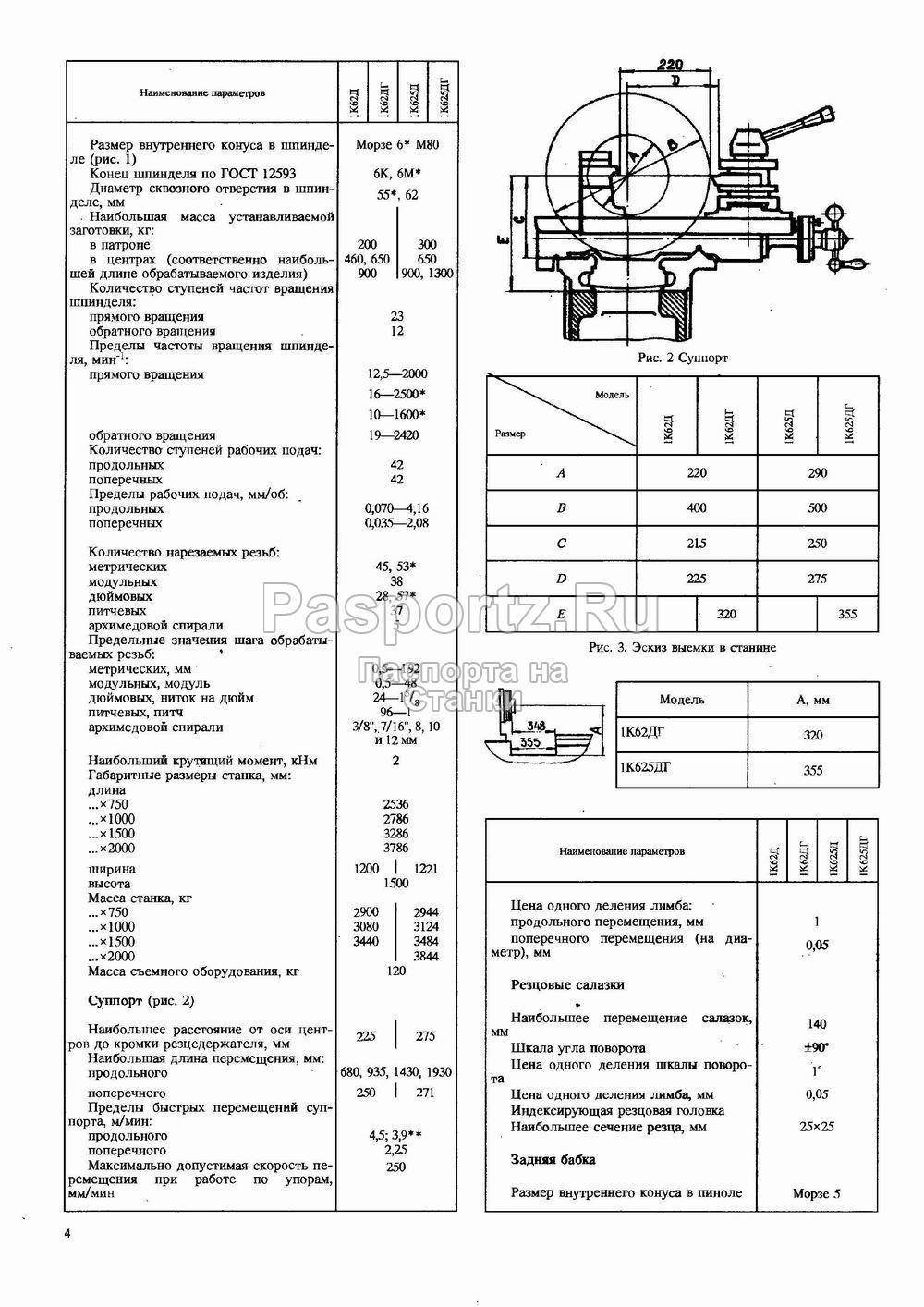

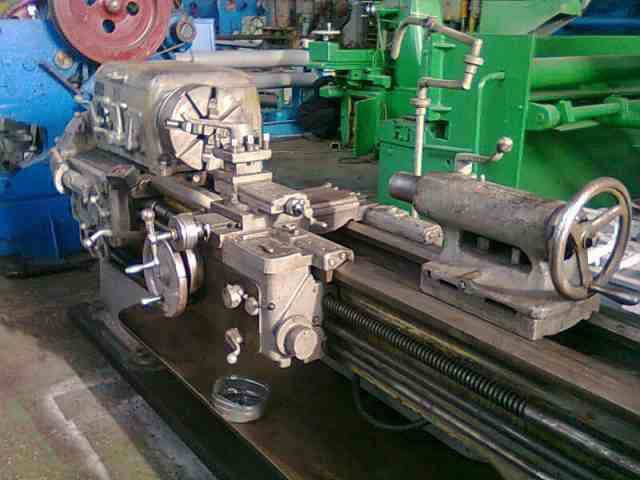

Конструкция 1А62 заимствовала много решений от своего предшественника ДИП-200. При этом в кинематику были внесены многочисленные изменения, направленные на повышение долговечности и упрощение конструкции. Цельнолитая станина П-образного сечения имеет большую массу и высокую жесткость. Заодно со станиной выполнены каленые призматические направляющие продольной подачи. Модификация 1А62Г получила дополнительную выемку, позволяющей увеличить диаметр обрабатываемой заготовки. При точении других деталей выемка закрывается специальным мостиком.

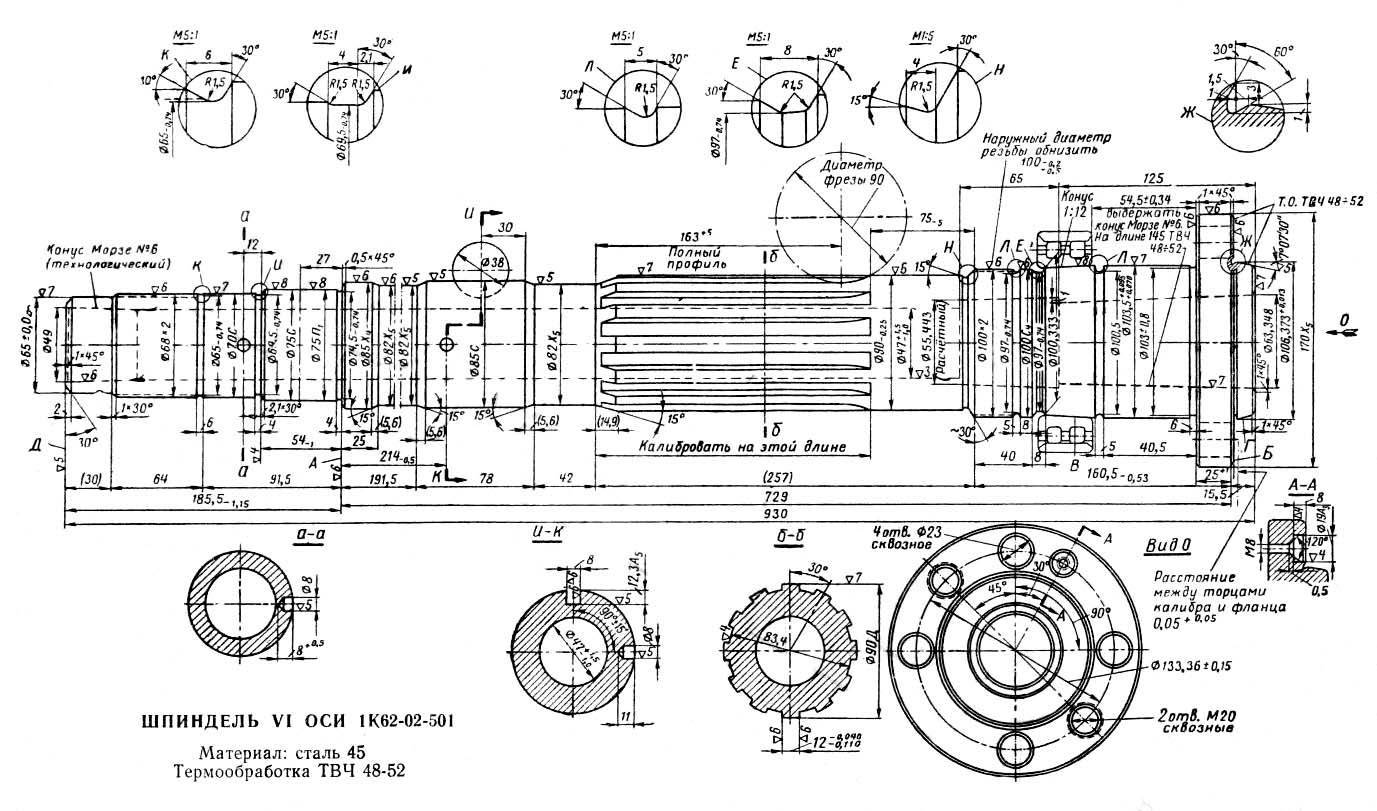

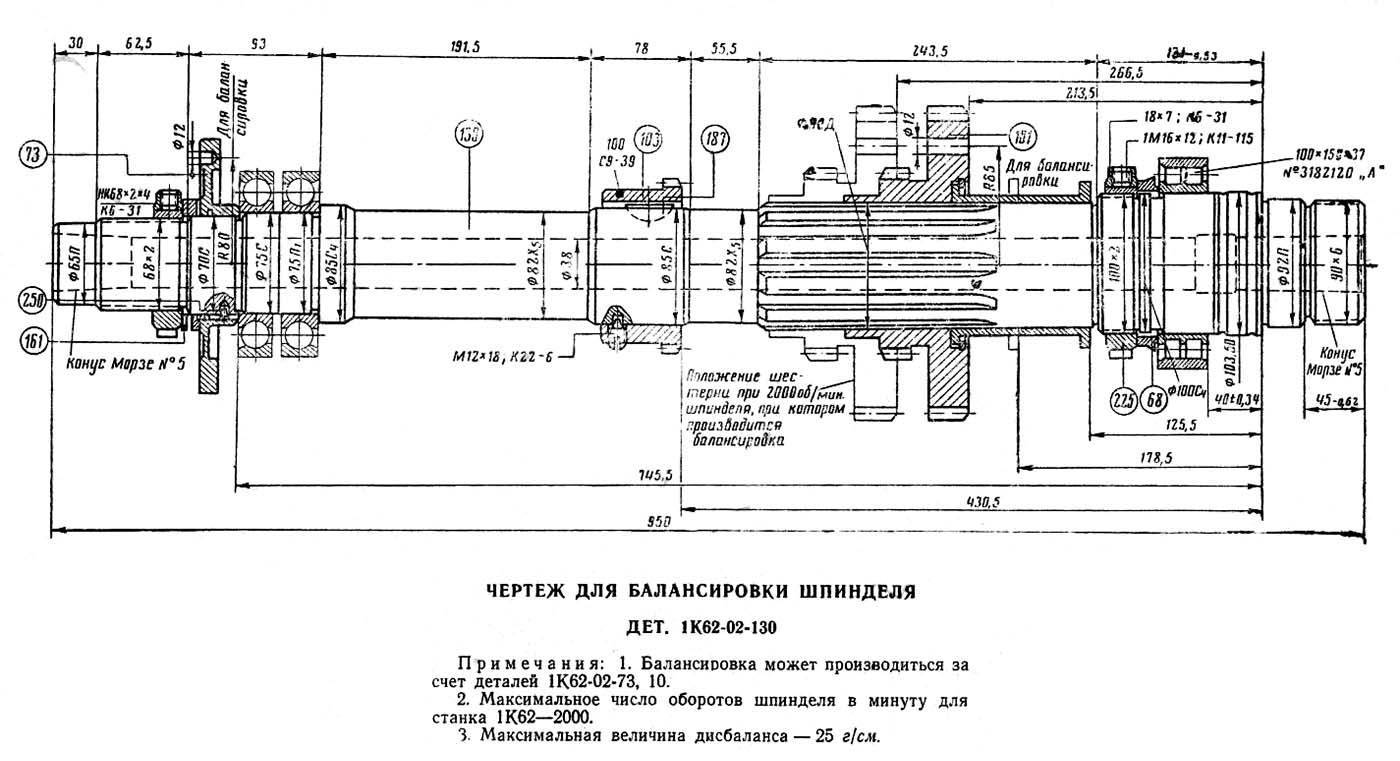

Шпиндель токарного станка установлен на одном переднем и двух задних подшипниках. Пуск и реверс шпинделя производится через фрикционную муфту. Рукоятки управления установлены на передней бабке и подвижном на фартуке станка. Ленточный тормоз гарантирует быстрый останов вращения при отключении муфты. Полый шпиндельный вал допускает установку обрабатываемого прутка диаметром до 36 мм. В базовом варианте устанавливаются токарные патроны диаметром 200 или 250 мм.

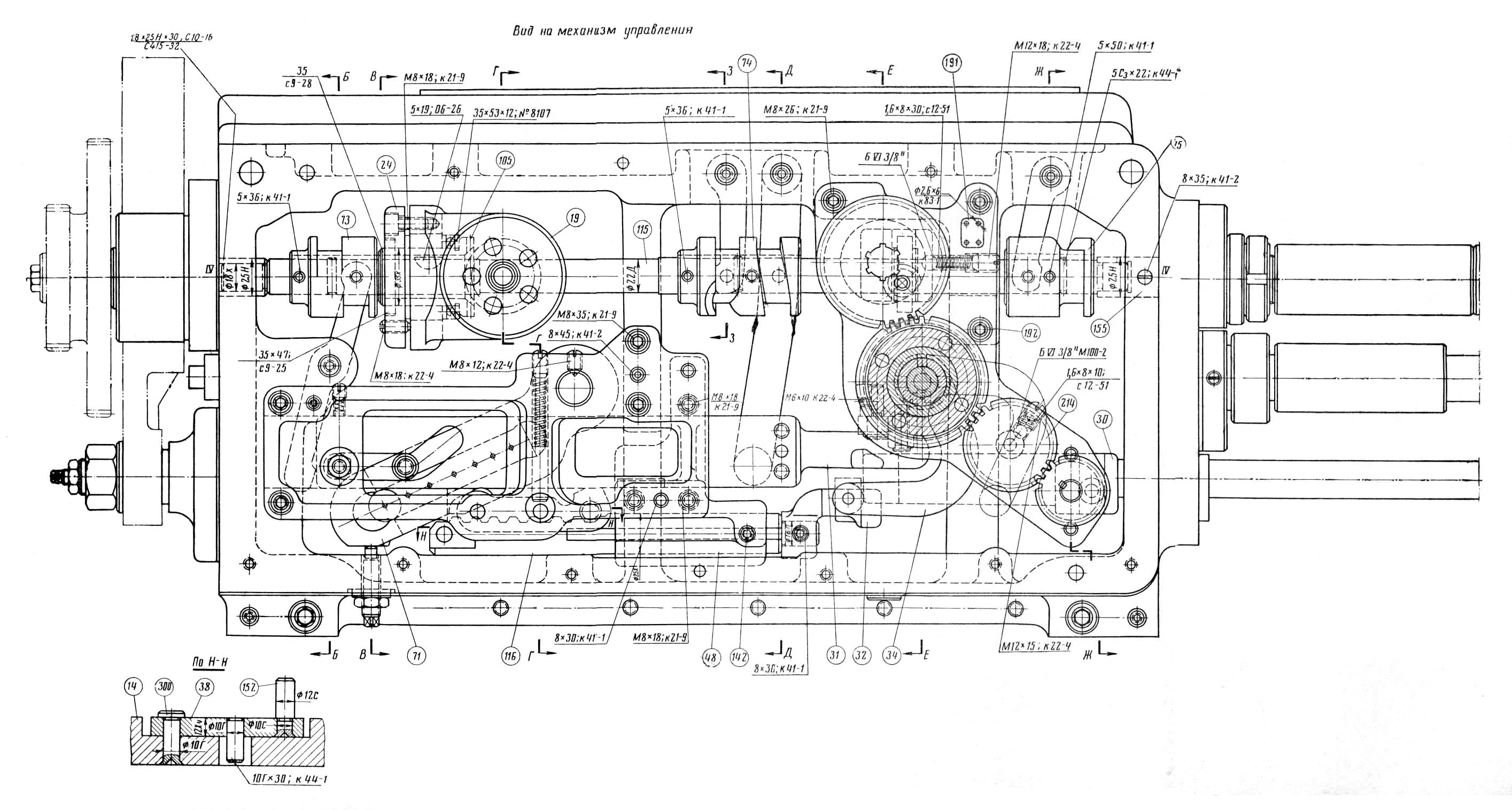

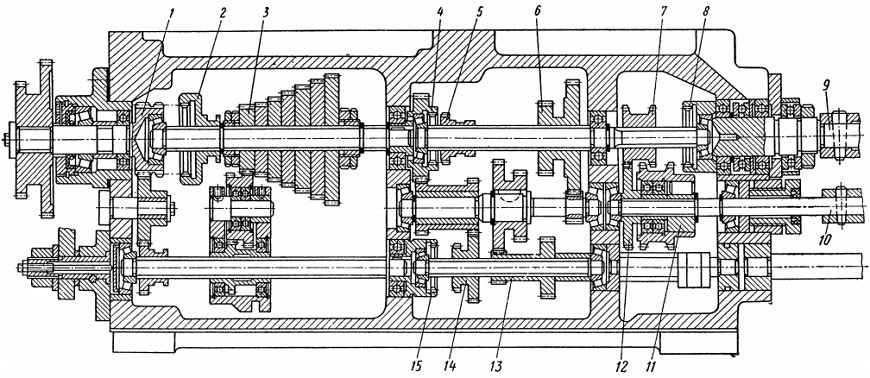

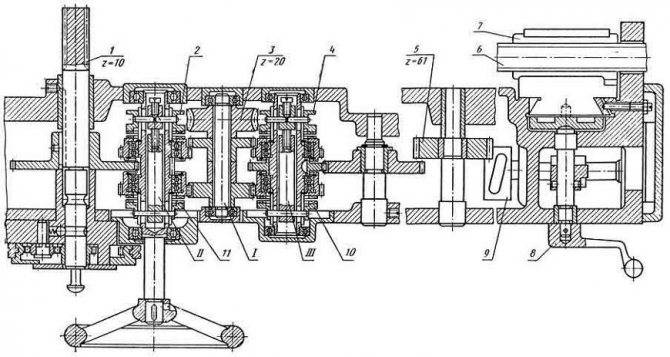

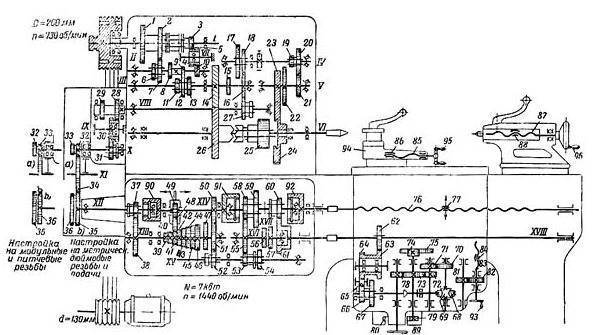

Кинематическая схема коробки скоростей токарного станка 1А62Г реализована с использованием зубчатых шестерен.

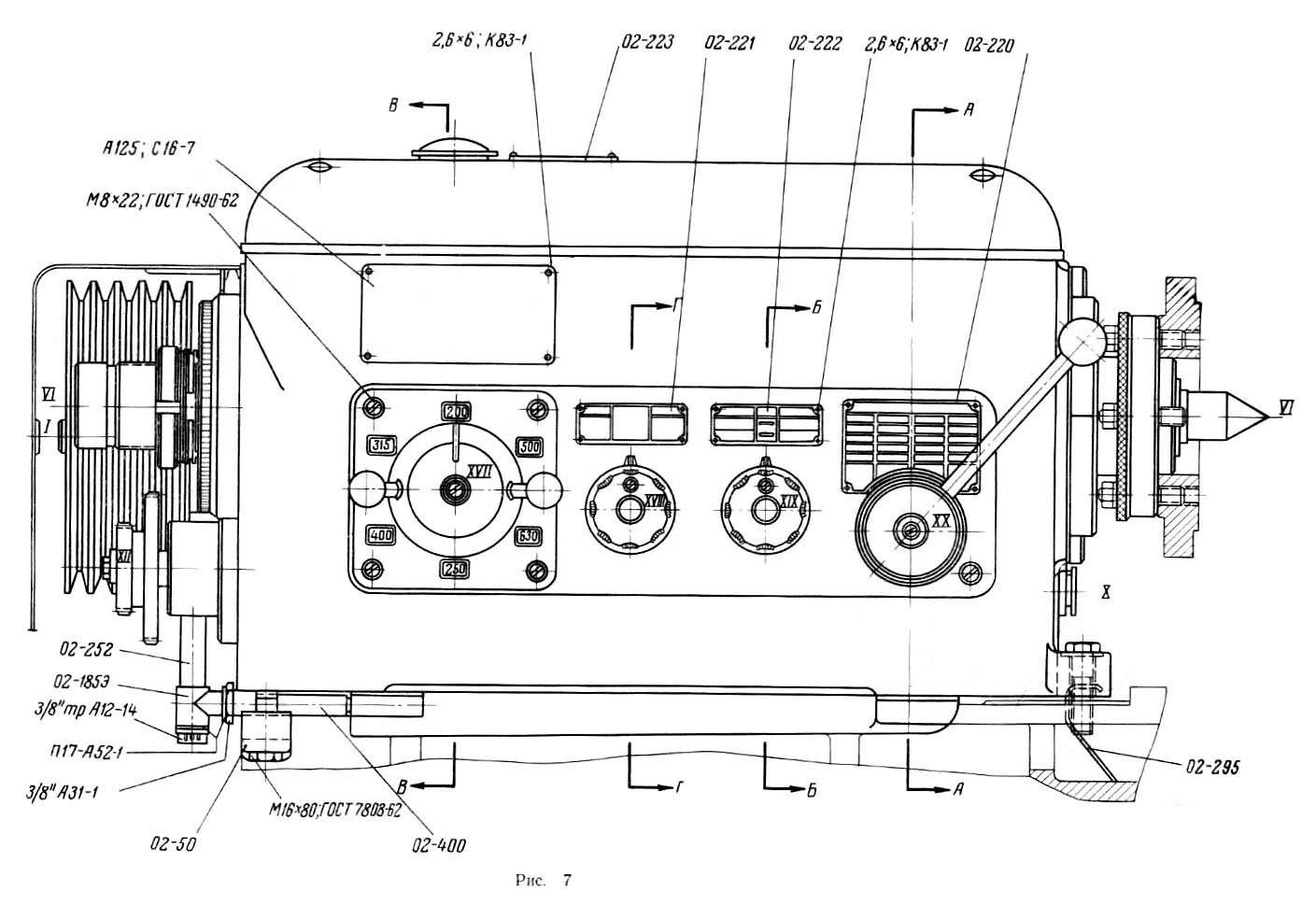

Передача вращения от электромотора на входной вал редуктора осуществляется с использованием клиноременной передачи. Органы управления коробкой скоростей представляют собой три рукоятки, смонтированные на боковой поверхности шпиндельной бабки.

Скачать паспорт (инструкцию по эксплуатации) токарного станка 1А62

Коробка переключения подач обеспечивает механические перемещения суппорта токарно-винторезного станка 1А62. В конструкцию заложена возможность выполнения метрической и других видов резьб, как в правом, так и в левом варианте. Предусмотрено прямое подключение ходового вала к валу шпинделя, используемое для выполнения точных изделий. Для перекрытия всего возможного диапазона скоростей, дополнительно используются две пары сменных шестерен, устанавливаемых в гитаре станка. Циркуляционная система смазки обеспечивает поступление масла на элементы коробки скоростей и коробки переключения подач. Привод маслонасоса выполнен от отдельного электродвигателя.

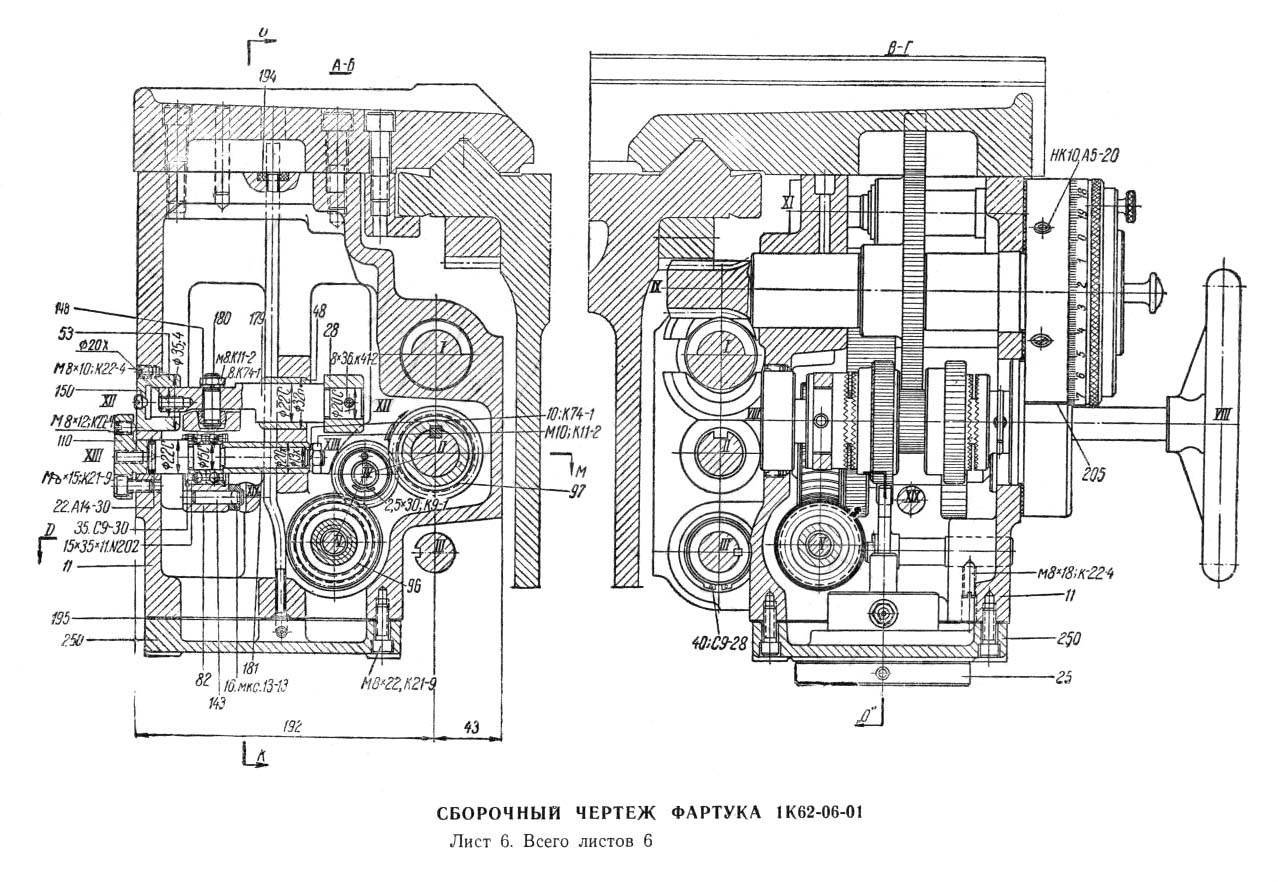

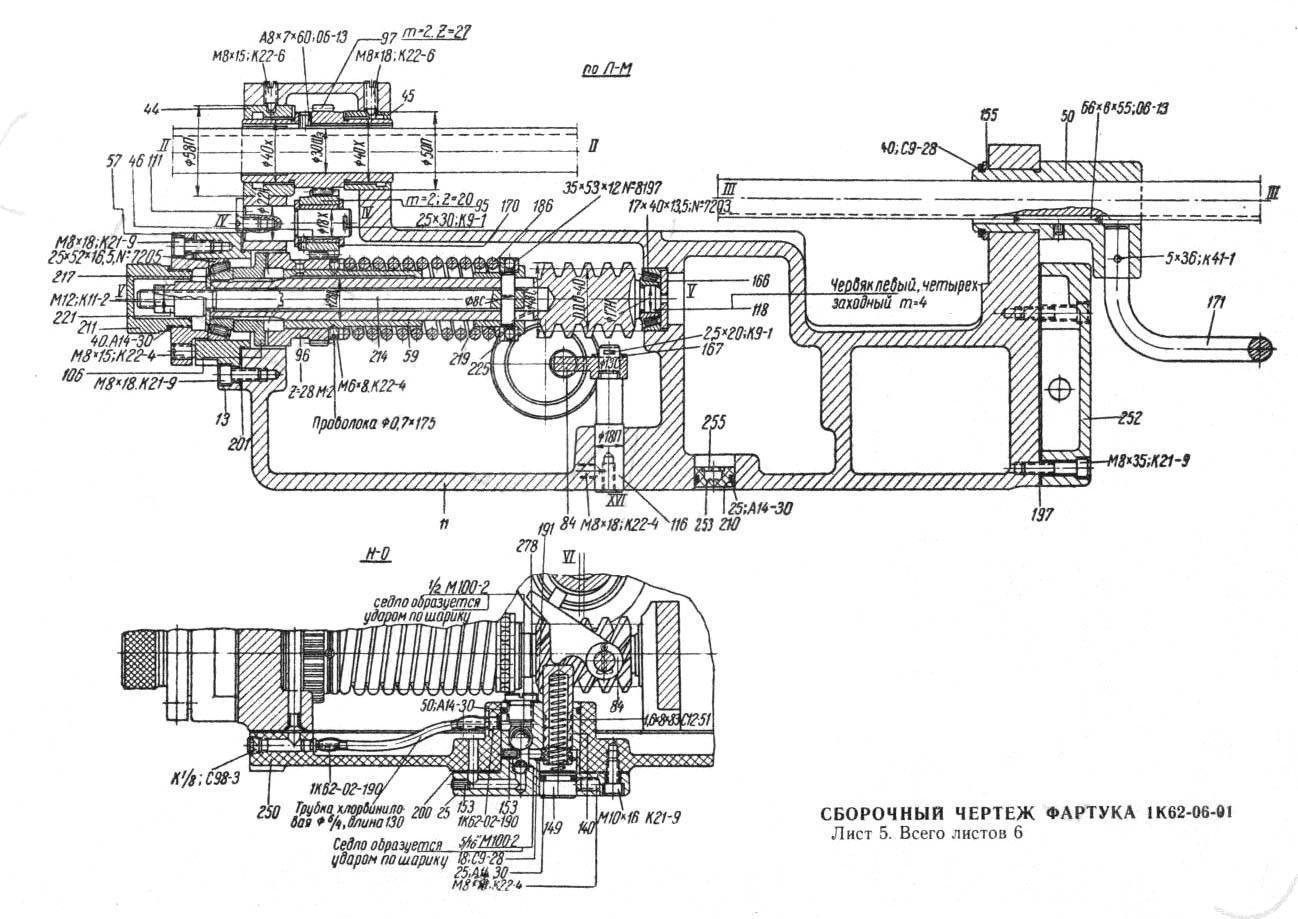

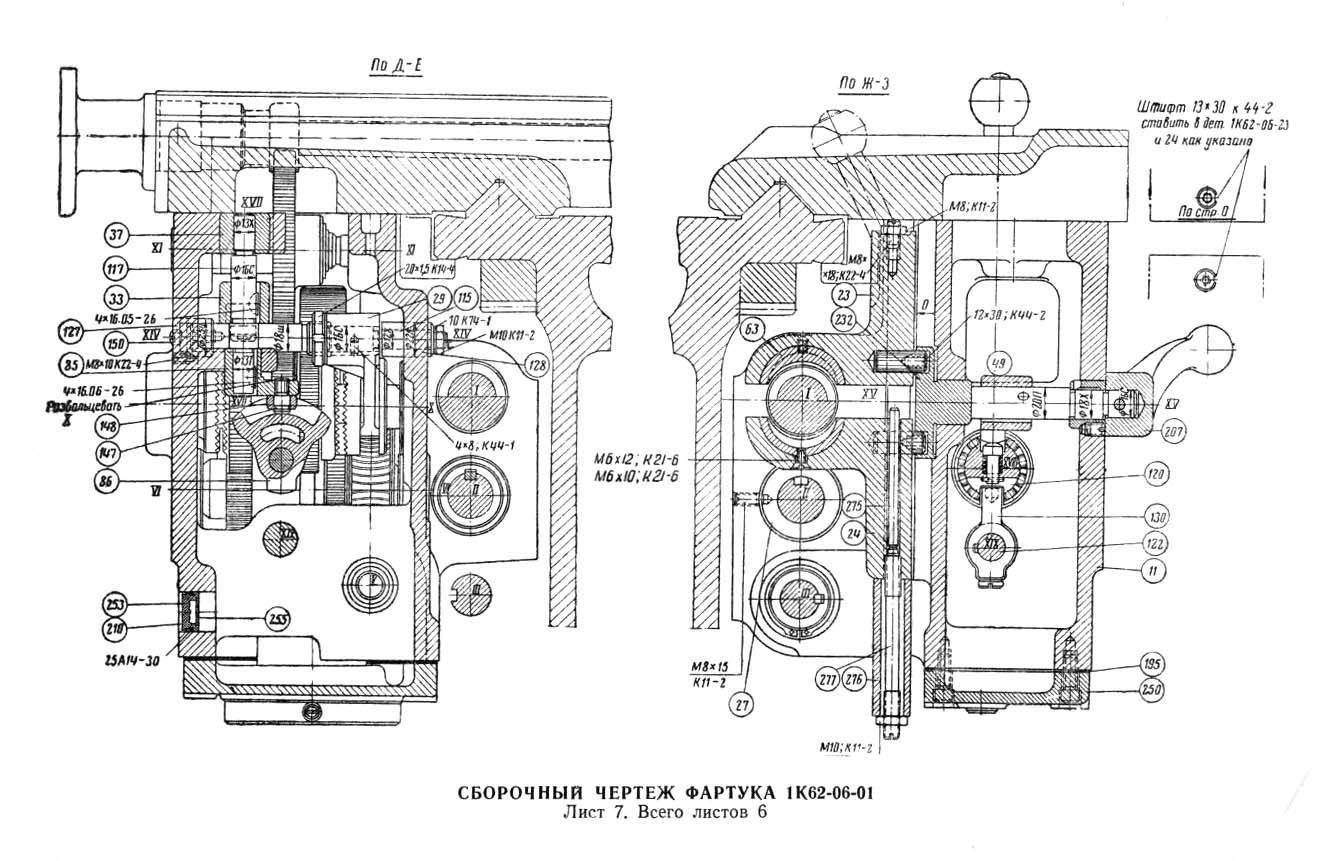

Подвижный фартук позволяет выполнять перемещения суппорта по продольной и поперечной осям в ручном и механизированном режиме. Изменение направления движения выполняется через реверсивный механизм. В состав оборудования фартука включены два предохранительных устройства. Первое из них блокирует одновременное включение продольного и поперечного перемещения. Второе автоматически отключает подачу, при большой механической нагрузке. Сверху фартука закрепляются нижние салазки поперечной подачи и поворотные салазки для выполнения конусов. Резцедержка предназначена для закрепления 4 инструментов сечением 25×25 мм. Операции поворота и точного позиционирования инструмента могут выполняться 1 рукой.

Схема электрооборудования станка обеспечивает единственную функцию запуска двигателя главного движения. Защиты и блокировки, за исключением тепловой защиты электродвигателей, не реализованы. В схеме, дополнительно предусмотрен понижающий трансформатор для питания цепей освещения.

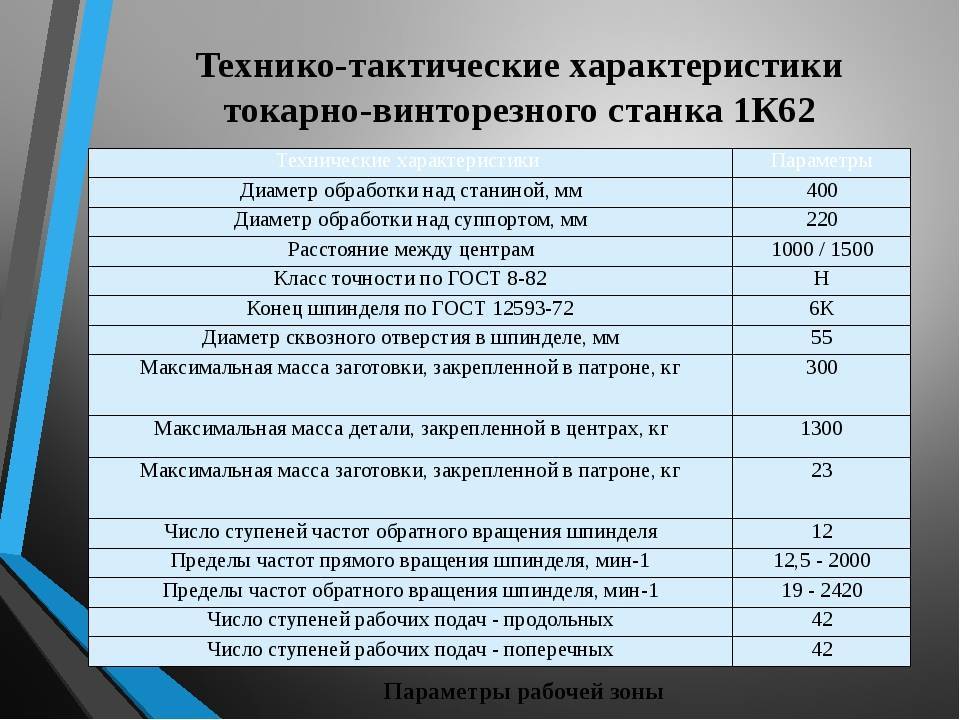

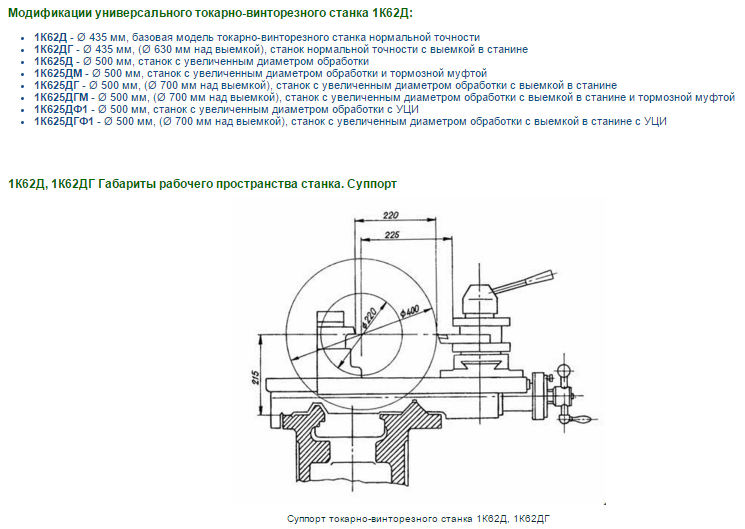

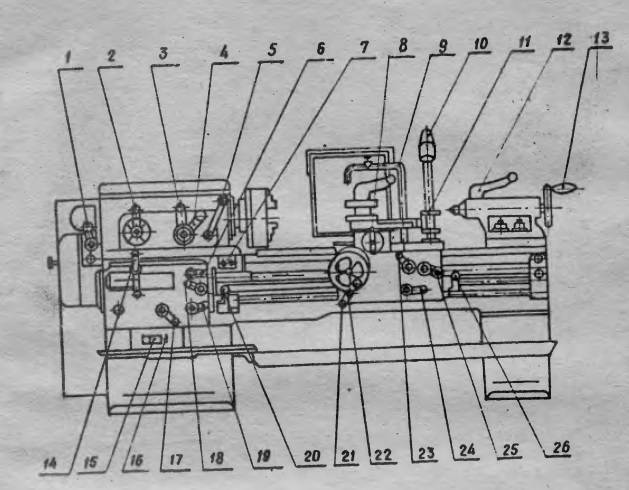

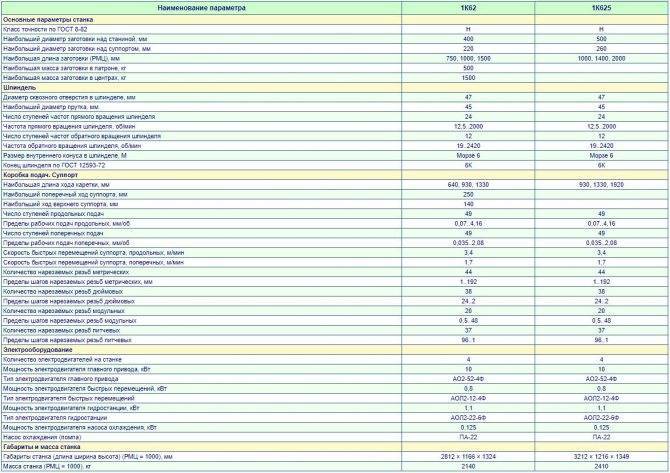

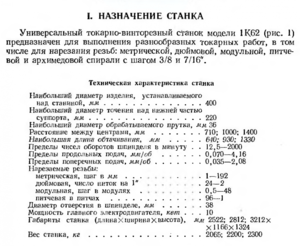

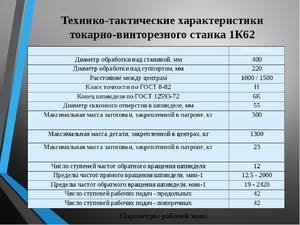

Токарный станок 1К62: технические характеристики

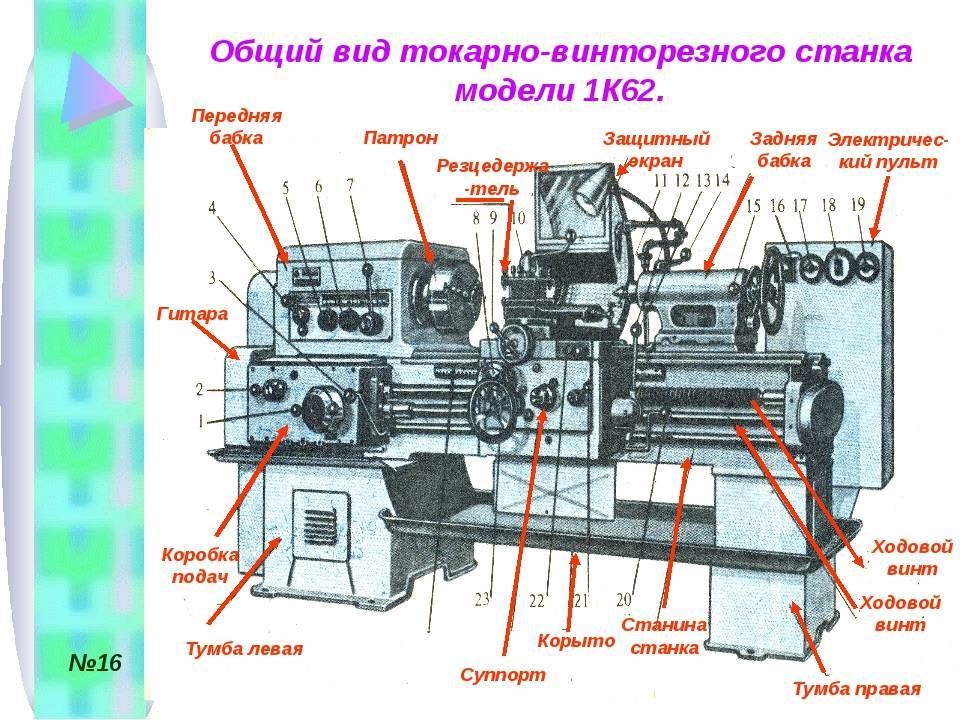

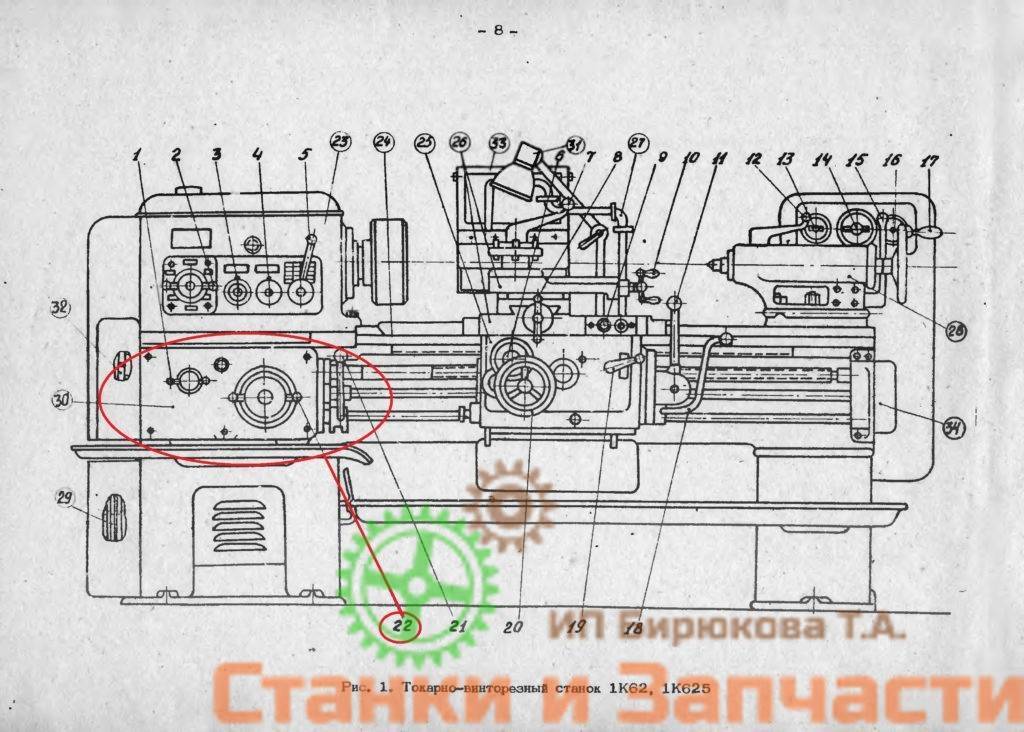

Основные рабочие элементы этого устройства присущи любому другому устройству подобного типа, размещаемых на устойчивом основании: мобильный и фиксируемый в рабочем положении задний и статичный передний узлы, мобильный суппорт, в чьем специальном патроне закрепляются инструменты для резки. Суппорт движется за счет работы коробки подач и управляется посредством механизмов фартука.

Главный вал механизма – вращающийся в опорах вала переднего узла шпиндель, на чьем правом наконечнике устанавливается патрон для фиксации болванки. Он полый и имеет сквозное отверстие, куда обычно помещается заготовочный прут и фиксируется патроном. Вал вращается за счет коробки скоростей, установленной в левой части механизма.

За счет особого устройства коробки подачи, у главного вала имеется набор из 23 скоростей – от минимальной в 12.5 до максимальной в 2000 оборотов в минуту. Благодаря такому количеству, обеспечивается установка максимально надлежащей скорости резки для тех или иных видов работ.

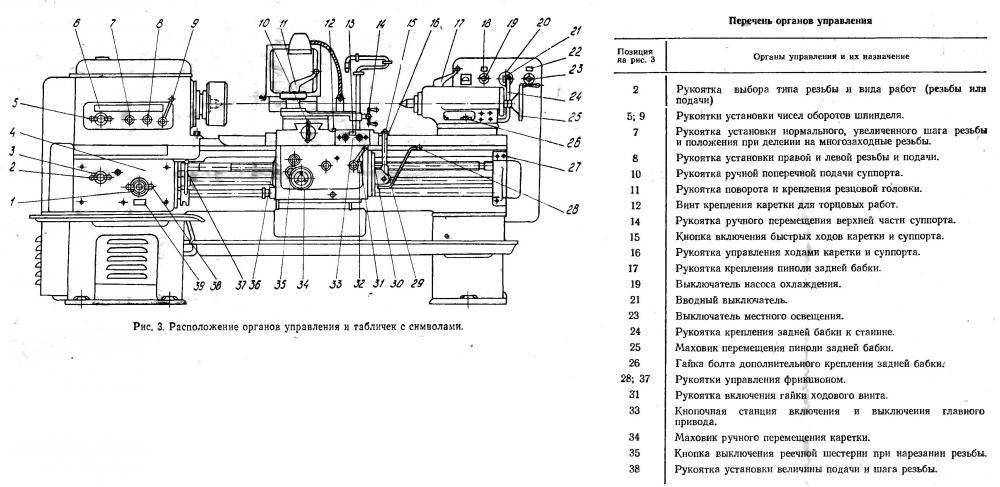

По противоположным концам механизма расположены два рычага, обеспечивающих запуск производственной деятельности, ее прекращение и смену направления движения главного вала. А изменение его скорости вращения осуществляется посредством, находящихся на переднем узле, двух рычагов.

В стационарном основании аппарата находятся два направляющих узла: задний – для движения задней бабки и передний для — перемещения суппорта.

Инструменты для резки фиксируются на суппорте, который представляет собой набор различных, передвигающихся по разным направлениям, элементов, что гарантирует подачу инструмента для резки в различных направлениях.

Это гарантирует качественную обработку деталей различных поверхностей и сложности. Подача резца может осуществляться посредством ручного и автоматического способов. Ручная подача осуществляется посредством вращения рукояти, установленной на передней части фартука.

А автоматическая подача – при помощи ходового винта или вала, вращающихся с установленными скоростями. Нарезка резьбы осуществляется при помощи винта, прочие работы – при помощи вала. Подача движения, заимствуемого от ходовых винта и вала, производится при помощи специальных рычагов.

Коробка подач имеет жесткую связь с главным рабочим валом станка через гитару и устроена таким образом, что возможно устанавливать подачи, проходящих по ГОСТу, шагов метрических резьб, и большое множество других подач, требуемых в прочих токарных работах.

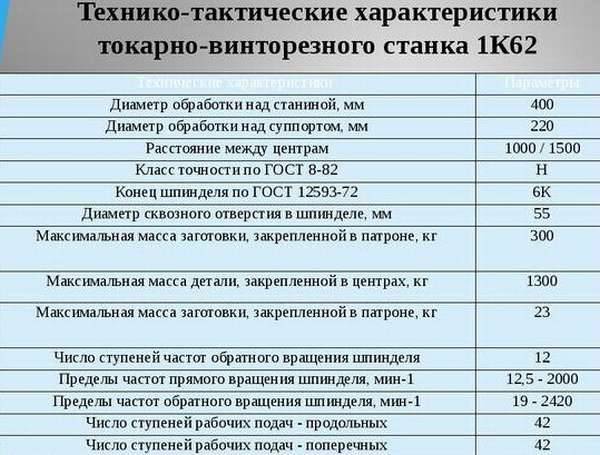

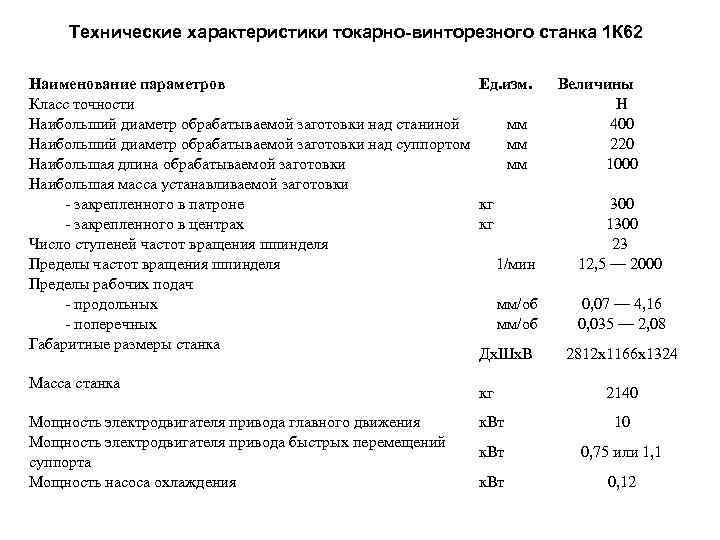

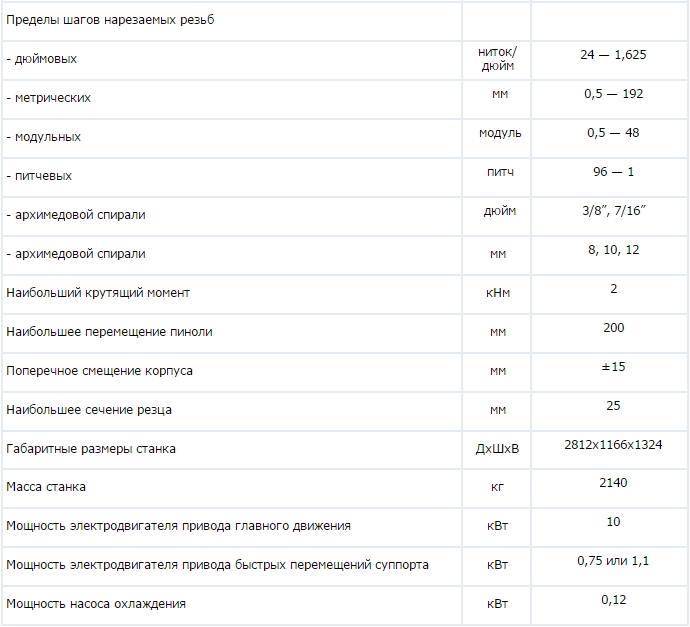

Универсальный станок предназначен для мелкого и индивидуального производства деталей и имеет следующие рабочие характеристики:

- по ГОСТу установленная точность класса Н, что характеризует ее как нормальную;

- устройство имеет следующие габаритные размеры: 2812 мм в длину, 1166 мм в ширину, 1324 мм в высоту. Его вес составляет 2140 кг;

- размер поперечника болванок над основанием аппарата в наивысшем значении – 400 мм, над суппортом – 220 мм;

- масса обрабатываемой болванки, закрепленной в цилиндре, в наивысшем значении – 300 кг, закрепленной в центре – 1300 кг;

- длина обрабатываемой болванки в наивысшем значении – 1000 мм;

- сечение резца в наивысшем значении – 25 см;

- число ступенчатых частот вращения шпинделя: прямого – 23, обратного – 12;

- крутящий момент в наивысшем значении – 2 кНм;

- перемещение пиноли в наивысшем значении – 200 мм;

- мощность электрического двигателя привода главного движения – 10 кВт, привода передвижений суппорта – 0.75 или 1.1 кВт;

- мощность охладительного насоса – 0.12 кВт.

Защита и обслуживание станка

Для предотвращения возможных поломок станок оборудован рядом приспособлений, это:

- Концевые упоры, отключающие механизм при достижении предела возможного перемещения его устройств.

- Плавкие предохранители, защищающие электрооборудование от короткого замыкания.

- Тепловые реле, отключающие двигатель при перегреве.

Для контроля над нагрузкой в электрическую схему 1К62 включен амперметр с черно-белой шкалой. Пока стрелка на первой белой полоске, налицо недозагрузка, движется по черному сектору нормальная работа, заходит дальше — перегруз.

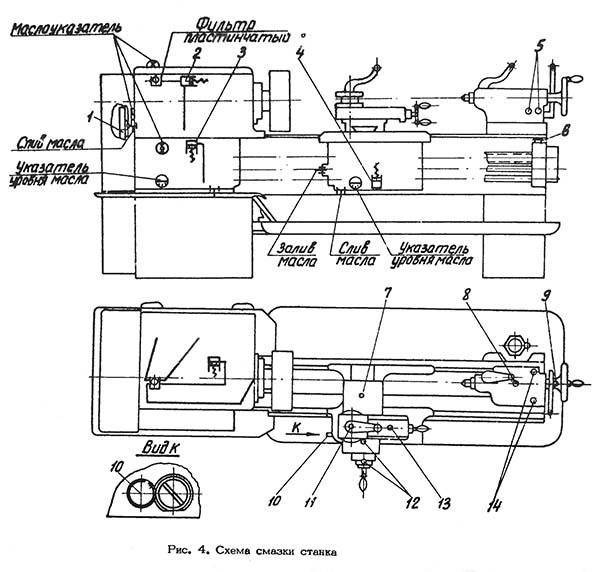

1К62 славится своей надежностью, что не исключает необходимость правильной эксплуатации и регулярного ухода. К этому относится периодическая очистка и смазка механизмов. Подача масла у станка выполняется автоматически в процессе работы, с помощью насоса системы гидравлики. Однако уровень и качество смазки должен контролировать сам токарь, при необходимости доливать и своевременно менять. В задней бабке и каретке фартука предусмотрена отдельная заливка и смена.

Охрана труда и уход за станком

Станок 1К62 обеспечен средствами безопасной защиты в полном соответствии с ГОСТ. В первую очередь это защитные кожухи и щитки. Они защищают глаза и кожу от отлетающей стружки, не допускают случайного касания движущихся механизмов. В систему электрики станка встроен понижающий трансформатор. Благодаря ему освещение, а так же подача охлаждающей жидкости выполняется при рабочем напряжении безопасном для человека.

Уход за станком лежит на его хозяине. Хороший токарь никогда не оставит рабочее место не убранным. Своевременно контролирует уровень масла указываемого датчиками и нагрузку на двигатель.

Работа на токарном станке требует внимания и ответственности. Не допускается одежда с болтающимися краями, которые могут оказаться захвачены механизмами. Чтобы острые края стружки не поранили руки, используют перчатки, а очистку станка выполняют специальной щеткой.

На сегодня флагман российского станкостроения, завод «Красный пролетарий», где был создан 1К62, практически уничтожен. Но и сейчас купить б/у станок, а так же запчасти к нему получится без проблем. Причем состояние предлагаемых агрегатов позволяет предположить, что работать они смогут еще не один десяток лет.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

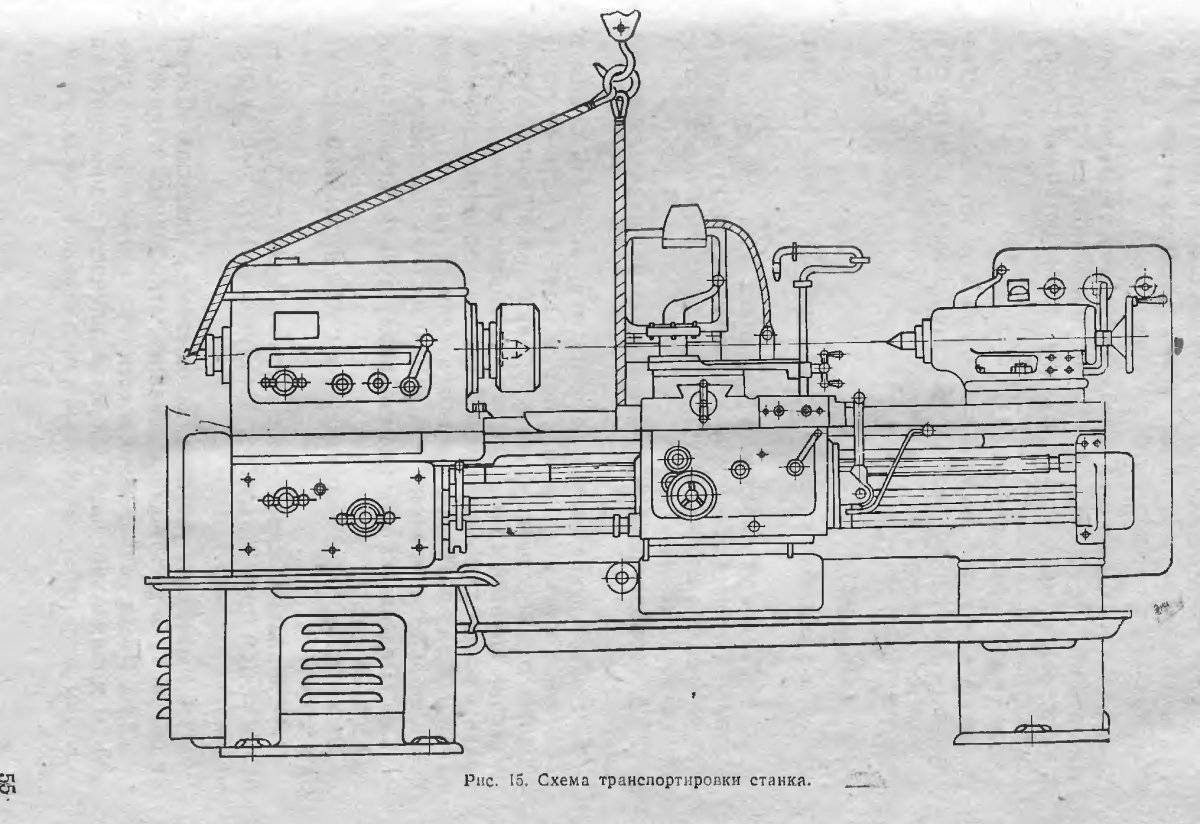

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент

Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

1к62д ремонт — Токарные 1К62, 16К20 и модификации

не нашел куда приладить ,потому создал новую тему…

ремонтирую станок ,попутно решил делать фото…вращающиеся и перемещающиея механизмы налаживал ранее,поэтому основная задача, привести в порядок направляющие…

станок уже бывал в кап.ремонте чуть больше 20 лет назад и подизносился с тех пор…

после замеров и полного демонтажа узлов(станину отправляем на шлифовку) ,эл.шкаф остался на подставке..

…..

шпиндельную бабку снимаем за 4 таких вот зацепа

стрелкой указана полоса на горизонтальной направляющей ЗБ от просевшей каретки

станина уехала , пока можно заняться поперечными направляющими….начинаем с суппорта..

предварительно опиливаю напильником..

…….

и затем на плиту по краске

шабрим по отпечаткам

…..

…..

добиваемся максимального количества отпечатков при минимальной толщине краски

….

можно и мостик вместо плиты,но нужен контроль параллельности меж направляющимиИзменено 16 декабря 2013 пользователем Z ANDREY www.chipmaker.ru

Особенности работы на самодельных токарных станках

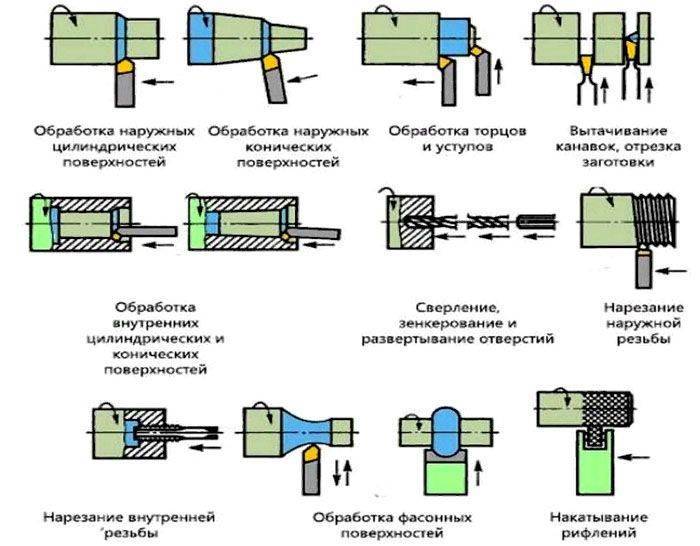

Виды токарных работ по металлу

Для контроля и получения необходимого уровня точности применяют механические и электронные штангенциркули, нутрометры, другие специализированные средства измерения

Освоение обработки металла – тема для отдельной статьи. Чтобы получить необходимый результат, учитывают вязкость и хрупкость, иные характеристики металла и рабочих кромок. Технологию оптимизируют с учётом скорости вращения заготовки, температурного режима.

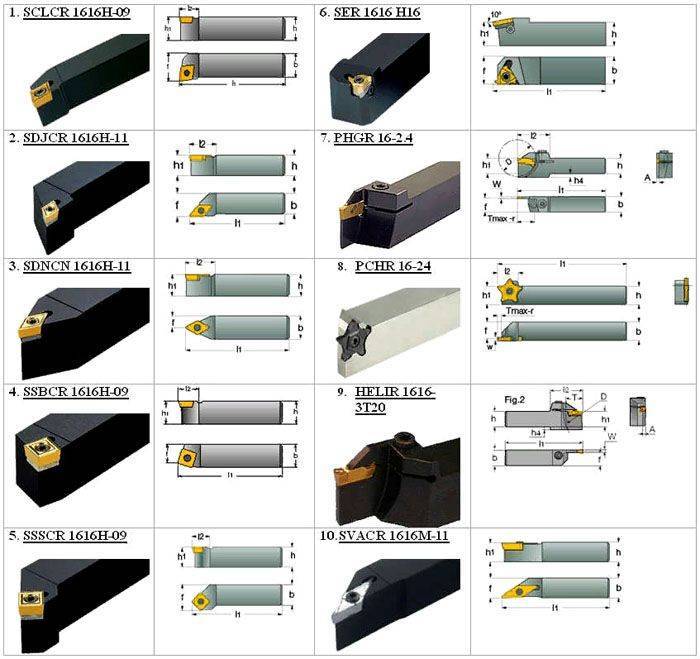

Для наружного и внутреннего обтачивания, подрезания, резьбы и других операций применяют разные виды резцов

Видео токарки по металлу (советы опытного мастера):

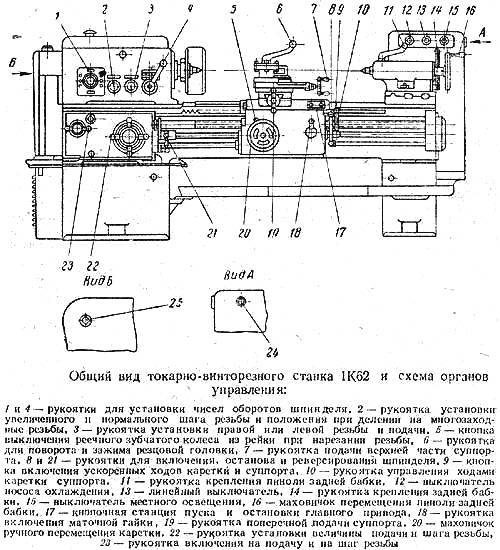

Конструктивные особенности станка

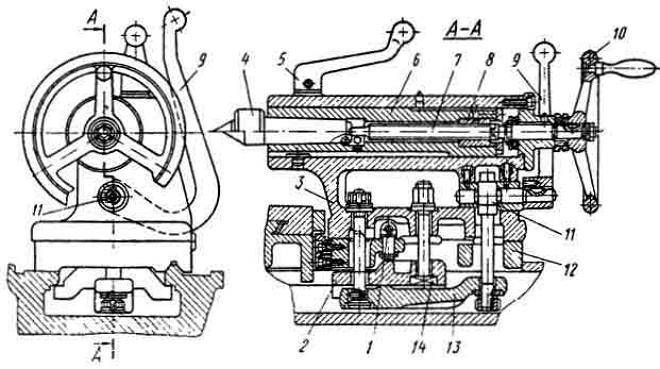

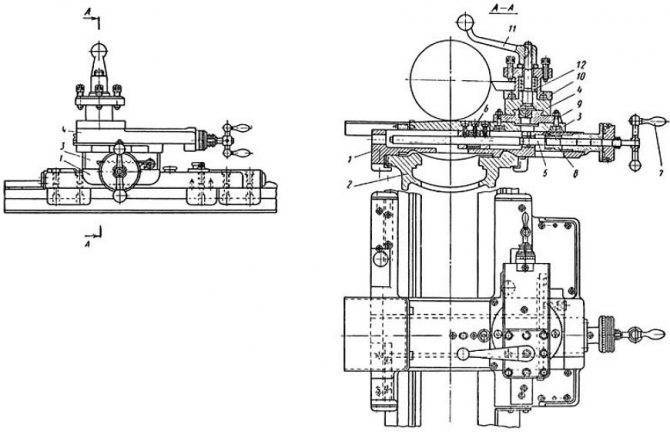

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

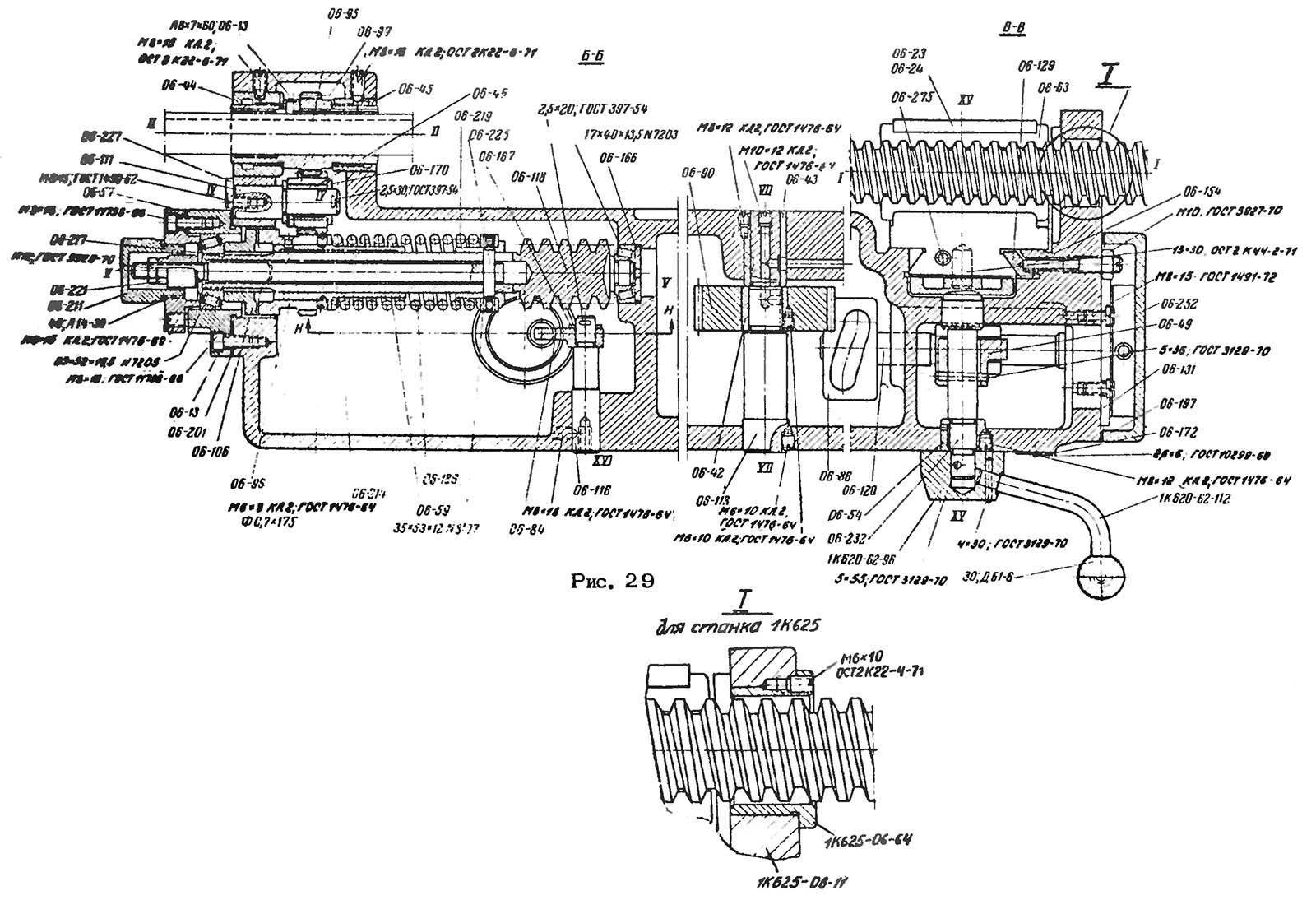

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

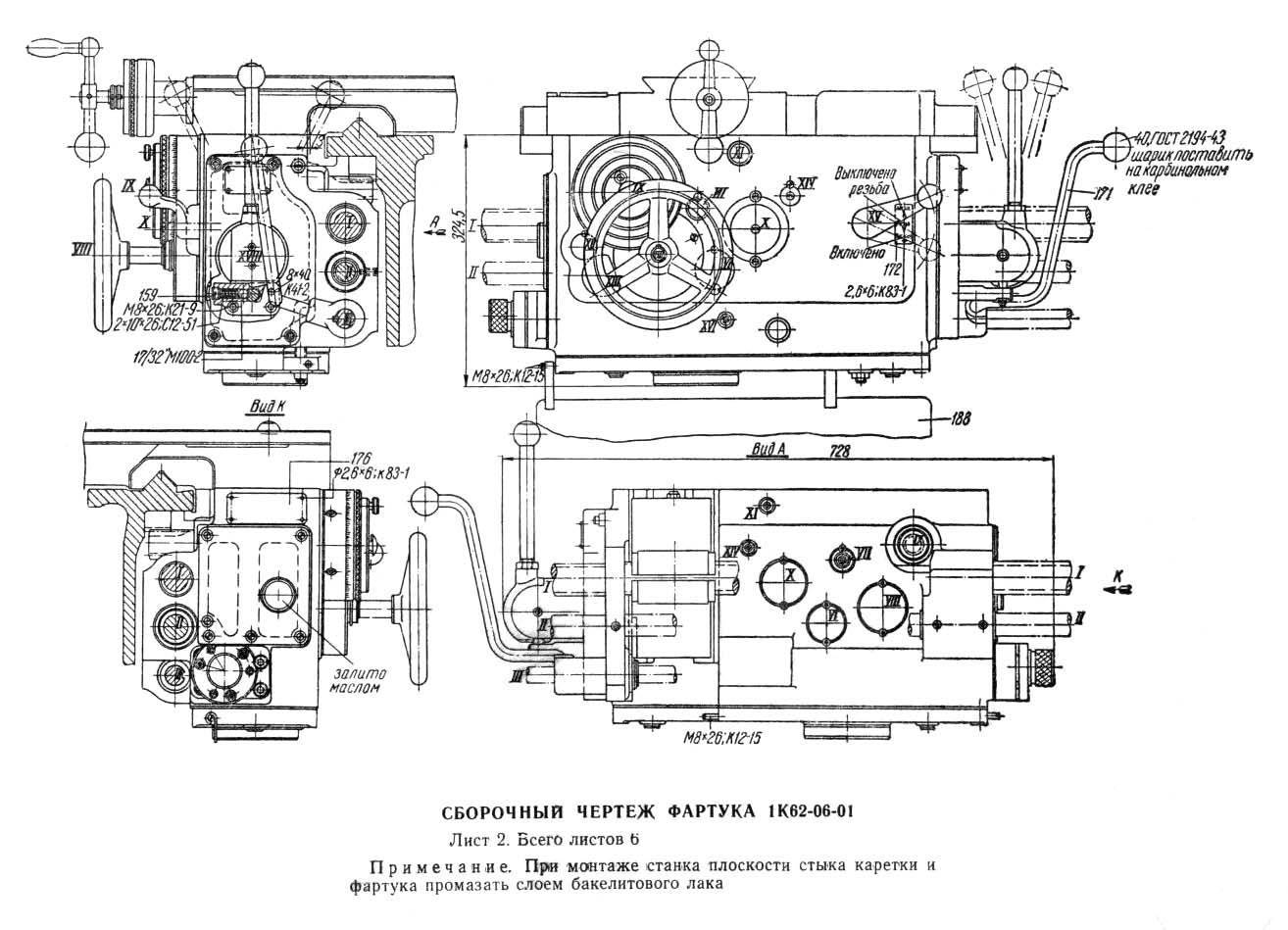

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Технические характеристики

Станина, задняя и передняя бабки станка

Станина, задняя и передняя бабки станка

Для ознакомления с техническими параметрами станка следует детально изучить паспорт этого оборудования. В нем указываются основные параметры, с помощью которых можно опередить перечень выполняемых операций, а также требования к заготовке.

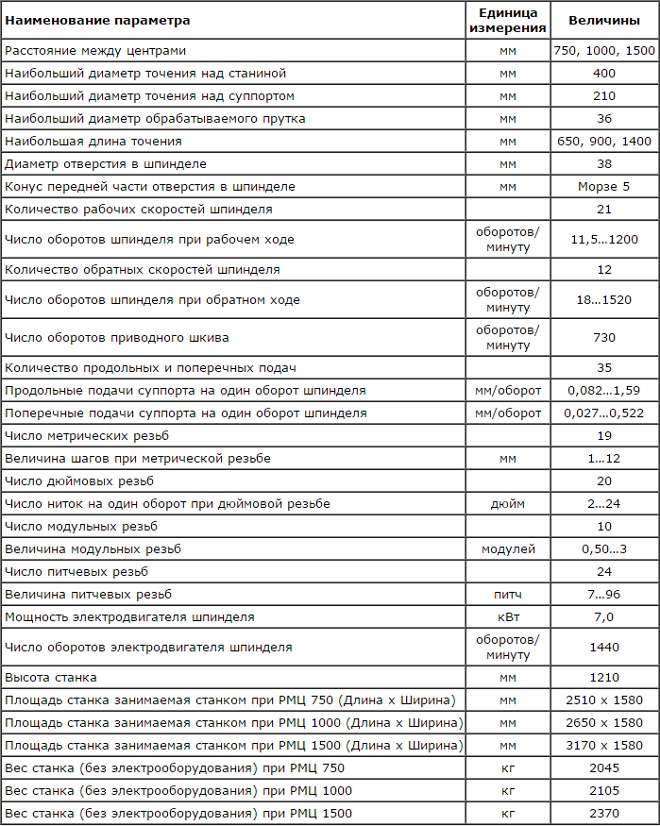

Прежде всего, необходимо выяснить класс точности оборудования. По принятой классификации он соответствует «Н», затем переходят к анализу основных параметров станка:

- максимальный диаметр детали. Над суппортом он составляет – 210 мм. Над станиной это значение равно 400 мм;

- допустимая длина детали: 75, 100 и 150 см.

В паспорте не указывается предельно допустимая масса заготовки. Но если взять в качестве примера станок 1К62, то эта характеристика для обработки в патроне составляет 500 кг. При проведении токарных операций в центрах максимально допустимая масса детали равна 1500 кг.

Шпиндель

Предназначен для фиксации обрабатываемой детали. С помощью коробки передач к нему передается вращающийся момент от силовой установки оборудования.

Параметры:

- диаметр отверстия сквозной формы — 36 мм;

- максимально допустимый диаметр прутка, который проходит через шпиндель – 38 мм;

- количество ступней вращений. Для прямой подачи – 21. При реверсном вращении – 12;

- номинальный показатель частоты вращения головки шпинделя. Для прямой она варьируется от 11,5 до 1200. Если осуществляется обратное вращение — это значение равно от 18 до 1520 об/мин;

Преимуществом эксплуатации является стандартный размер внутреннего конуса в шпинделе. Согласно принятой классификации он составляет «Морзе 5».

Описание суппорта

Кинематическая схема

Кинематическая схема

Этот элемент необходим для смещения резца относительно заготовки. Является определяющим компонентом станка, так как напрямую влияет на точность и перечень выполняемых операций.

Параметры:

- смещение продольной каретки – 65, 90 и 140 см;

- максимально допустимый сдвиг подпольной каретки – 28 см;

- количество ступеней передач. Для продольного и поперечного вращения – 35;

- значения пределов для передач. Продольных — от 0,082 до 1,59 мм/об. При активации поперечных – от 0,027 до 0,522 мм/об;

- параметры нарезаемой резьбы. Количество метрических составляет 19; дюймовых — 20. Диапазоны шага – от 1 до 12.

Помимо метрических и дюймовых типов резьбы на станке 1А62 существует возможность выполнять нарезку модульных и питчевых. Это значительно увеличивает функциональные возможности обозревания и делает его по-настоящему универсальным.

Резцовые салазки

Схема управления станком

Схема управления станком

Предназначены для смещения резцовой головки для попадания в нитку резьбы. Они влияют на качество выполняемых работ. Для смещения используется несколько управляющих рычагов и маховичков.

Параметры:

- значение наибольшего смещения – 113 мм;

- цена деления равно 0,05 мм;

- предельно допустимый угол поворота — ±90°;

- цена деления угловой шкалы — 1°;

- допустимое значение сечения державки резца – 25*25 мм.

Задняя бабка

Этот элемент оборудования необходим для фиксации заготовки. Задняя бабка может смещаться только вдоль оси детали. При этом существуют механизмы для установки ее фиксирующего конуса относительно центра шпиндельной бабки.

Параметры:

- диаметр пиноли – 70мм;

- количество отверстий — Морзе 4;

- максимально допустимое смещение пиноли – 150 мм;

- цена деления– 0,1 мм.

Благодаря универсальной конструкции предусмотрена возможность смещения задней бабки в по поперечному вектору на ±15 мм. Это позволяет добиться точной обработки заготовки.

Регулирование токарно-винторезного станка 1К62

Регулирование натяжения ремней главного привода

Если с течением времени наблюдается уменьшение крутящего момента шпинделя, то поскольку в станке имеется клиноременная передача от главного двигателя к фрикционному валу, следует проверить натяжение ремней. Если ремни (недостаточно натянуты, их следует подтянуть. Для этого требуется снять нижний кожух, закрывающий моторную установку, и отпустить гайку, крепящую клиновой палец зажима вертикальной оси плиты, и гайку, крепящую подмоторную плиту. Посредством поворота круглой гайки против часовой стрелки следует опустить подмоторную плиту до требуемого натяжения ремней. Гайки надо после регулировки затянуть.

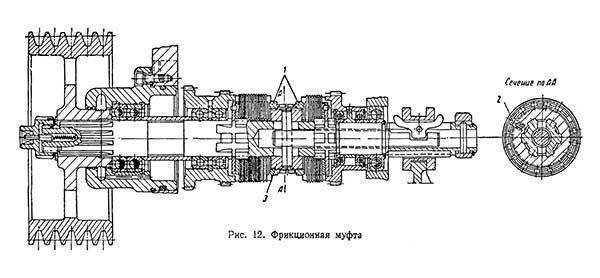

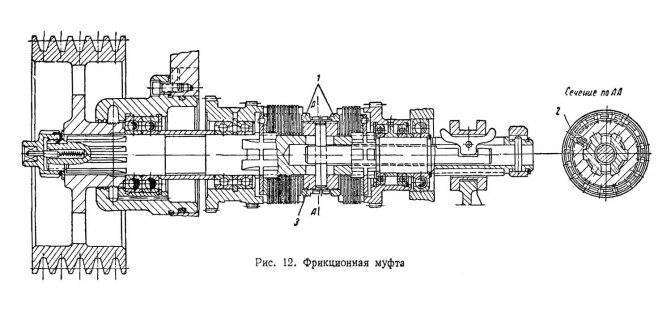

Регулирование фрикционной многодисковой муфты

Фрикционная реверсивная муфта токарно-винторезного станка 1к62

Когда натяжение ремня достаточное, то, чтобы увеличить крутящий момент шпинделя, следует отрегулировать фрикционную муфту главного привода.

Для этого необходимо выключить электродвигатель главного движения и снять верхнюю крышку передней бабки и маслораспределительный лоток.

Поворотом круглой гайки 2 (рис. 12) можно отрегулировать муфту прямого вращения шпинделя, а поворотом гайки 3 — муфту обратного вращения. Для регулирования муфты прямого вращения (рукоятка 21 (см. рис. 5) включается вниз, а для регулирования муфты обратного вращения — вверх. При этом рукоятка (см. рис. 5) должна быть отклонена влево (включен перебор 16 : 1). Поворот гаек может быть осуществлен лишь после того, как защелка 4 (см. рис. 12) будет утоплена в кольцо 5.

В большинстве случаев достаточно сделать 1/12 оборота (на один из двенадцати пазов, расположенных по периферии гайки). Следует следить за тем, чтобы защелка обратно заскочила в паз гайки, в противном случае ‘может произойти самопроизвольное отвинчивание последней.

Если после регулировки включение рукоятки 21 (см. рис. 5) производится с трудом, значит муфта слишком сильно затянута и следует несколько ослабить гайки.

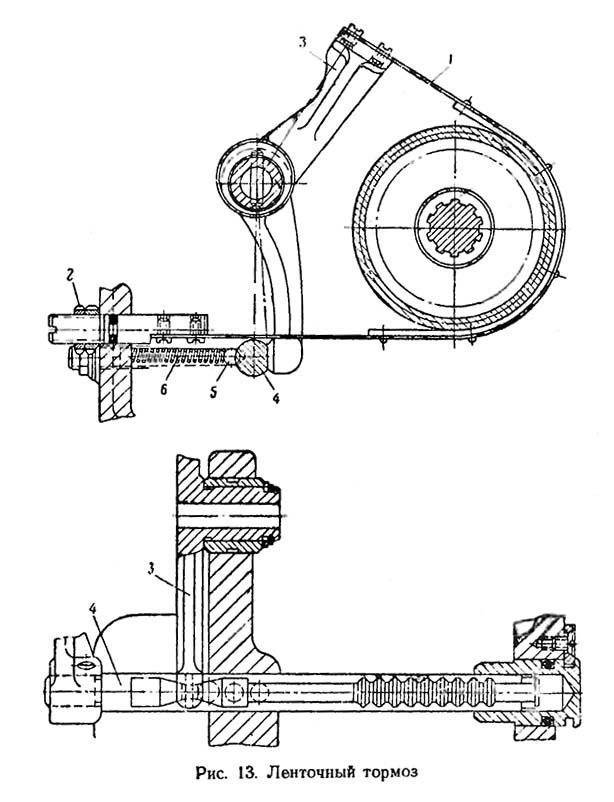

Регулирование ленточного тормоза

Ленточный тормоз токарно-винторезного станка 1к62

Если при выключении фрикционной муфты не происходит достаточно быстрого торможения шпинделя, то надо отрегулировать тормоз путем натяжения тормозной ленты 1 (рис. 13) гайками 2.

Время торможения шпинделя зависит от величины натяжения ленты. При 2000 об/мин время торможения шпинделя без изделия и патрона не должно превышать 1,5 сек.

При заторможенном положении шпинделя рычаг 3 должен расположиться симметрично выступу валика-рейки 4, фиксация положения которого обеспечивается шариком 5 с регулирующей пружиной 6.

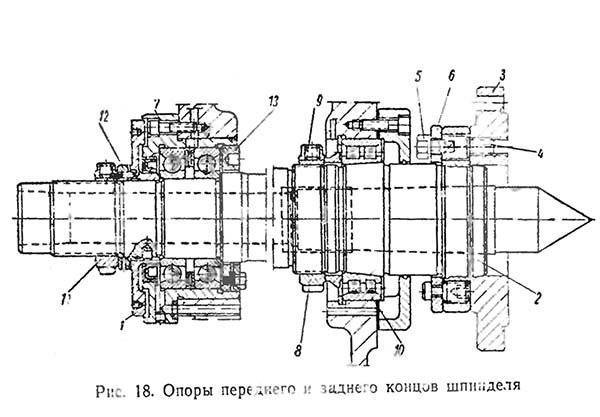

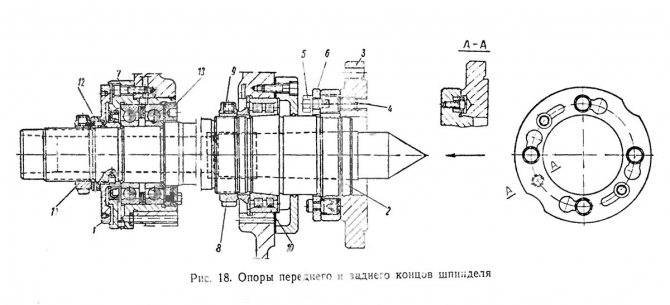

Регулирование подшипниковых опор шпинделя

Опоры переднего и заднего концов шпинделя токарного станка 1к62

Подшипниковые опоры шпинделя (передний — роликовый двухрядный и задние — радиально-упорные подшипники) отрегулированы на заводе и не требуют никакой регулировки.

При ремонте регулировка подшипников производится следующим образом. Передний подшипник шпинделя регулируется гайкой 8 (рис. 18), расположенной внутри корпуса передней бабки, в следующем порядке: освобождают винт 9 и поворачивают гайку в необходимую сторону. Поворотом этой гайки осуществляется осевое (перемещение внутреннего кольца подшипника 10 на конусной шейке шпинделя

При повороте гайки вправо происходит натяжение внутреннего кольца подшипника на конусную шейку шпинделя. При этом кольцо деформируется, его наружный диаметр увеличивается, обеспечивая плотное прилегание всех роликов к поверхностям внутреннего и наружного колец подшипника, что уменьшает радиальный зазор в подшипнике. После регулировки вновь затягивают винт 9.

Регулирование осевого зазора радиальноупорных подшипников задней опоры шпинделя производится вне корпуса бабки гайкой 11 через тепловой компенсатор 12. Натяг осуществляется поворотом гайки вправо на угол 18..20° до того, как в стыках между подшипниками и проставками будут выбраны зазоры. Наружные кольца устанавливаются вплотную до упора гайкой 13.

Устройство станка

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

Передняя часть токарного станка, сделанная в виде тумбы, на самом деле является коробкой передач. На верхней плоскости тумбы есть глазок для контроля масла. Если во время работы масло бьёт фонтанчиком, значит, насос работает правильно и обеспечивает смазку трущихся деталей.

На передней панели бабки установлены два рычага переключения скоростей, которые расположены по краям. Правый рычаг понижает обороты шпинделя, имеет четыре положения: оптимальные обороты для точения. высокие обороты для чистовой обработки цилиндрической поверхности. Промежуточное положение для нарезания резьбы резцом или плашкой. Левый рычаг переключения скоростей имеет шесть положений, соответственно, шесть скоростей.

Между рычагами переключения скоростей расположены два других рычага для настройки операции нарезания резьбы. Конструкция станка позволяет нарезать правую и левую резьбу.

Внизу передней бабки расположена коробка подач, оборудованная двумя рычагами. Рычаг слева переключает подачи и вид резьбы. Расположенный справа служит для настройки подачи суппорта в зависимости от глубины резания и твёрдости обрабатываемого материала. Станок к 62 оборудован двумя двигателями: главный и ускоренной подачи. Передний фартук оборудован двумя маховиками:

- один для подачи вдоль станины;

- второй — для подачи поперёк.

Основные узлы

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Вращающийся шпиндель токарно-винторезного станка 1к62 обеспечивает обработку поверхности заготовок цилиндрической и конической формы.

Суппорт выполняет продольное и поперечное движение резцедержателя с резцом для снятия стружки, нарезания резьбы, торцевания или отрезания заготовки. Установленный привод механизма подач служит для настройки режимов нарезания резьбы. С помощью передачи винта-гайки осуществляется поперечное движение резцедержателя.

На передней бабке установлены рычаги управления станком. Чтобы изменять режимы резания, установлен механизм переключения скоростей вращения шпинделя. Направление движения изменит специальная фрикционная муфта и реверсивный механизм.

Фартук служит для изменения режимов подач, а для управления есть рычаги на передней бабке. Механизм фартука выполняет подачу суппорта при точении и нарезании резьбы.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Главный параметр, определяющий габарит токарного станка является высота от плоскости станины до оси вращения шпинделя. Эта высота составляет половину наибольшего диаметра детали, которая может быть обработана над станиной. Наибольший диаметр изделия над станиной и расстояние между патроном и пинолью задней бабки определяют его возможности и входят в основные технические характеристики станка 1к62. Токарь перед работой проверяет размеры заготовки, согласно приведённой характеристике.

Станок оборудован дополнительным электродвигателем мощностью один киловатт для ускоренного движения каретки суппорта, включается нажатием специальной кнопки, расположенной с торца рычага управления. Во время сверлильных работ можно механически подавать заднюю бабку со сверлом, присоединив её к суппорту.

Технические характеристики

Масса токарного станка к62 составляет 2,5 тонны.

Габариты:

- длина — 2500 миллиметров;

- ширина — 1200 миллиметров;

- высота — 1500 миллиметров.

Максимальный диаметр заготовки над суппортом станка составляет 224 миллиметра. Заготовка для обработки не более 1500 миллиметров в длину. Обороты шпинделя 2420 оборотов в минуту.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Токарно-винторезный станок — сложная технологическая машина, у которой 24 скорости вращения шпинделя и 48 подач суппорта. Органы управления расположены на передних панелях коробок скоростей и подач.

Чтобы установить заданную частоту вращения шпинделя, надо заранее отключить фрикцион и выключить электродвигатель, а затем перемещением рукоятки установить требуемый диапазон частот (например, 630…2000, 50…160). Перемещать рукоятку переключения скоростей следует плавно, без рывков, добиваясь фиксации её в каждом из четырёх положений, устанавливая заданные обороты шпинделя (например, 630 оборотов в минуту).