Помещение

Для размещения полноценного цеха по производству искусственного камня потребуется сооружение площадью не менее 100 м². Желательно, чтобы оно располагалось в промзоне города. С одной стороны, здесь ниже стоимость аренды, с другой – изготовление камня сопровождается пылеобразованием и шумом, которым вряд ли обрадуются жители спальных районов.

Здание необходимо разделить на зоны:

- непосредственно производственный цех (не менее 50 м²);

- складские площади для сырья;

- помещение для сушки изделий;

- склад готовой продукции (площадь рассчитывается в зависимости от объемов производства);

- офисная часть;

- санитарно-бытовые помещения для рабочих.

Для обеспечения рабочего процесса здание должно содержать весь перечень необходимых коммуникаций: водоснабжение с фильтрационной системой для очистки воды, отопление, канализацию, промышленную вентиляцию, электросеть с напряжением 220-380 В для подключения станков.

Складские площади должны напрямую соединяться с производственным цехом, содержать принудительную вентиляцию и отапливаться с поддержанием температуры не менее 15° С.

Как и любое производство, цех по изготовлению искусственного камня периодически будут посещать представители проверяющих инстанций: СЭС, и пожарной инспекции. Во избежание недоразумений, предпринимателю необходимо посетить данные органы и получить там требования к организации рабочего процесса и оборудованию помещений.

Технология производства гибкого камня

Гибкий камень представляет собой натуральный материал толщиной 0,3-1 см, при производстве которого используется мраморная крошка либо кварцевый песок/песчаник, акриловые и полиэфирные смолы, красящие пигменты и декоративные составляющие: цветной песок или кварц, галька.

Минеральное сырье обрабатывается с помощью искусственного красителя, закрепляется специальным составом и декорируется для придания материалу рельефа натурального камня. Для его лучшей гибкости задействуют полимерный латекс, наносимый непосредственно на стекловолокно.

Материал выпускается в виде полотна стандартных размеров 120х260 см или плитки разных цветов и фактур, имеющих размеры: 5х60 см, 20х30 см, 40х80 см, 60х30 см. Крупные плиты 100х250 см выполняют с подложкой из МДФ.

Изготавливать гибкий камень можно по двум технологиям в зависимости от масштаба бизнеса и планируемых капиталовложений:

Стандартной, предполагающей минимум материальных затрат и оборудования, позволяющей обустроить мастерскую в любом подсобном помещении, например, в гараже. Технологический процесс будет состоять из следующих этапов:

- подготовки текстильной основы под покрытие;

- обработки минерального сырья (мраморной крошки или кварцевого песка) пигментами;

- приготовления клеевого состава;

- нанесения материала на стекловолокно и приклеивания;

- сушки камня до отвердевания;

- разрезания на листы и рулоны нужного размера.

Насыпной технологии, требующей существенных вложений, но и дающей возможность больше заработать. Произведенный данным способом материал стоит дороже и относится к премиум-классу. Открывать цех целесообразно близ залежей песчаника, который необходим в производстве гибкого камня. Стадии изготовления включают:

- нанесение на стекловолокно среза песчаника, который имеет необычный рисунок и устойчивость к внешним воздействиям;

- обработку основания связующим составом;

- сушку, в процессе которой формируется материал с «отпечатком» природного пласта камня.

В итоге получаются каменные обои на текстильной основе, обеспечивающей надежное крепление материала к поверхности. Такие обои обладают рядом преимуществ:

- устойчивость к истиранию, влаге и температурным перепадам;

- простота в монтаже, легкость и гибкость, позволяющая подстроиться под любую форму стен, ниш, перегородок и прочих выступающих конструкций;

- экологичность;

- негорючесть;

- антистатическое действие, препятствующее оседанию пыли;

- долгий срок службы — до 35 лет.

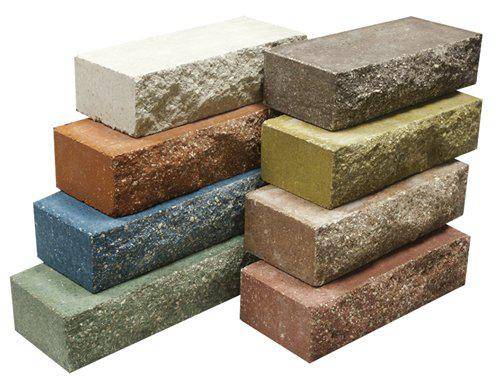

Виды декоративного камня и сырьё для них

На современном рынке представлено множество разновидностей искусственного камня. Они отличаются качественными характеристиками и, соответственно, стоимостью, но главное их различие состоит в исходном сырье. Рассмотрим основные разновидности материала и какое сырьё используется для них.

Керамогранит

Керамогранит производят из смеси каолиновой (белой) глины, кварцевого песка, полевого шпата, а также пигментов на основе окисей металлов. Отличием этой разновидности является необходимость обжига камня при высокой температуре, из-за входящей в состав сырья глины.

Показатели прочности керамогранита превосходят бетон, он морозоустойчив, огнеупорен, химически устойчив и обладает электроизоляционными свойствами. Благодаря такому набору характеристик широко используется для наружных и отделочных работ, а также для облицовки каминов и печей.

Искусственный камень из цветного бетона

Для его производства используется сухая бетонная смесь (как вариант, крошка керамзита или пемзы), песок, портландцемент (вяжущее вещество), водоотталкивающие добавки и красители. Также используется для наружных и внутренних работ. Позволяет точно имитировать натуральные материалы, например, мрамор.

Акриловый камень

Для изготовления акрилового камня необходимы акриловая смола и минеральный наполнитель. Строго говоря, этот материал ближе к пластику, но благодаря наличию в составе минерального наполнителя относится также и к искусственному камню.

Он прочен, влагоустойчив, не требует сложного ухода. Производители искусственного камня ценят его за возможность производства на его основе бесшовных деталей и поверхностей самых разнообразных форм и размеров. Именно из него чаще всего делают столешницы, мойки и барные стойки. Главная уязвимость этой разновидности — низкая температурная устойчивость.

Для изготовления акрилового камня необходимы акриловая смола и минеральный наполнитель.

Агломерат

Декоративный камень агломерат получают из щебня горных пород (мрамор, гранит, кварцит), полиэфирной смолы (или другого связующего вещества, например, цементного) и красителей. Чаще других используют кварцевый щебень — он самый прочный. Для декорирования в исходную смесь добавляют минеральные пигменты, цветное стекло, известняковые камни.

Имеет также очень широкий спектр использования. Из агломератов на основе полиэфирной смолы часто изготавливают мебель (столешницы), используют для внутренних отделочных работ. Агломерат на основе цементного связующего хорош для отделки фасадов, бассейнов, лестниц и тротуаров.

Ценится за сочетание прочности и эластичности, морозостойкость. Добавление разнообразных пигментов и декоративных материалов позволяет добиваться уникальных цветов, орнаментов и фактур. Ухаживать за агломератом также весьма просто. Он ближе всех к натуральному камню, так как более 90% его состава — натуральный щебень.

Жидкий камень

Такое название получил современный отделочный материал, позволяющий имитировать внешний вид камня. Его производят из гелькоута (эпоксидная смола с красителями) и минеральных наполнителей. Широко используется для отделки фасадов и других облицовочных работ. Весьма востребован для реставрации других изделий из натурального и искусственного камня.

Предметы и поверхности из него не требуют сложного ухода. По качественным характеристикам не уступают граниту, вполне могут заменить его для отделки кухонь и ванных комнат. Такая отделка прослужит несколько десятилетий, а стоить будет значительно дешевле.

Декоративный камень из гипса

В основе этого материала находится гипсовый порошок, красители и песок (около 10% от всей смеси, для увеличения прочности). Не используется для наружных работ — только для внутренней отделки, так как поглощает влагу и менее морозоустойчив, чем другие искусственные аналоги.

Основным преимуществом является низкая цена — самый недорогой среди искусственных материалов. Очень лёгкий. Внутри отлитых гипсовых форм обычно пустоты, что уменьшает вес плиток и помогает экономичнее заполнять пространство. Экологичен — пропускает воздух и способствует образованию очень благоприятного микроклимата.

В настоящее время существует несколько вариантов построения технологического процесса производства искусственного камня.

Возможные проблемы и риски бизнеса

Нельзя забывать и про возможные риски для данного бизнеса.

К наиболее распространенным из них относятся:

- Сезонность спроса, приходящаяся на весенне-летний период. Для стимулирования сбыта в холодное время года следует предусмотреть программу скидок и бонусов, акций, распродаж.

- Ненадлежащее качество сырья, влияющее на свойства изделия. Для минимизации риска стоит покупать материалы у одного и тоже поставщика, не экономя при этом.

- Рост конкуренции, способный стать причиной снижения спроса и выручки. Избежать проблемы поможет невысокая стоимость, оригинальный дизайн и другие конкурентные преимущества.

- Производственный и человеческий фактор: поломка оборудования, ошибки сотрудников, нарушение технологии производства и др. Уменьшить риск позволит трудовая дисциплина, контроль за процессом, приобретение оборудования проверенных производителей.

Как видим, бизнес по производству гибкого камня и термопанелей быстроокупаемый и высокорентабельный.

Организовать его несложно даже новичку. Технология изготовления проста, а преимущества материала очевидны. Начав с мини-цеха и освоив тонкости дела, можно подумать о расширении и полномасштабном производстве.

Как сделать формы?

С помощью форм можно создать сразу несколько блоков. Их количество зависит от размера формы, поэтому лучше всего соорудить её своими руками.

Из силикона

Формы должны отвечать особым требованиям:

- обладать прочностью;

- хорошей абразивной устойчивостью;

- устойчивостью к агрессивным химическим веществам.

Силиконовые формы лёгкие, удобные, из них легко извлекать полученные блоки, но при воздействии химических веществ они могут повредиться.

Другой недостаток силикона — высокий риск образования пузырьков при изготовлении форм, что может привести к дефектам блоков.

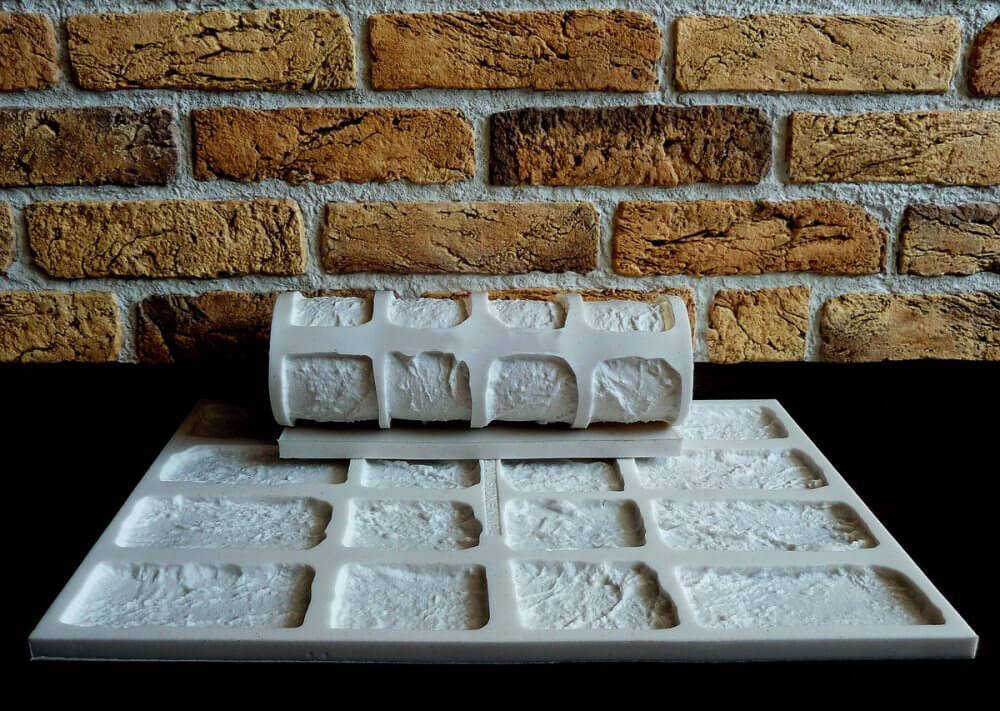

Формы для создания декоративного камня называются матрицами.

Чтобы сделать форму, понадобятся:

- силикон в жидком виде с отвердителем в комплекте;

- несколько образцов камня, который должен получиться в результате (5-10 штук);

- лист ДСП или МДФ (каркас) и 4 бруска толщиной около 2 см;

- акриловый герметик.

Сначала нужно приготовить силиконовый раствор высокого качества, строго соблюдая дозировку, указанную в инструкции.

- На ровной горизонтальной поверхности необходимо соорудить опалубку из 4 отрезков МДФ или ЛДСП. Их скрепляют саморезами, а образовавшиеся щели в углах заполняют акриловым герметиком.

- Под опалубку кладётся ровный лист ЛДСП или МДФ.

- В центр опалубки помещаются образцы камней текстурной стороной вверх. Расстояние между ними должно быть не меньше 1 см. Высота опалубки должна быть выше самой высокой точки блоков хотя бы на 1 см.

- Затем заготовки необходимо покрыть разделителем — обычным машинным маслом или спиртом. Это нужно, чтобы заготовки можно было легко извлечь из формы.

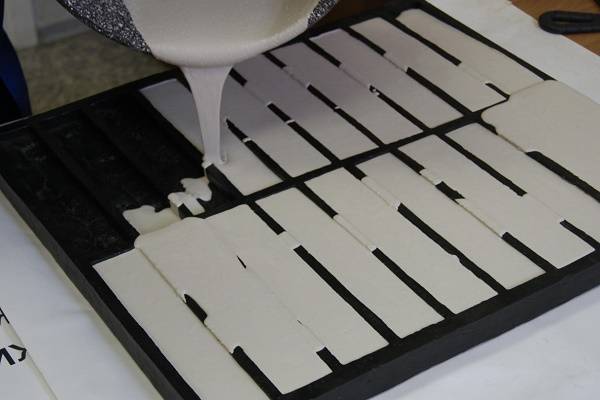

- Последний шаг — заливка силиконовым раствором. Они должны быть полностью покрыты составом так, чтобы образовалась ровная поверхность

Совет

Форма застывает не менее 24 часов, желательно поддерживать температуру от +20 градусов.

Предлагаем посмотреть видео о том, как изготовить форму для камня из силикона:

Из компаунда

Компаунд на основе полиуретана используется для создания матричных форм чаще: он дороже, но и срок службы такой формы намного больше. Алгоритм при этом аналогичный, но есть особенности:

- Полученный раствор нужно сразу заливать в опалубку, а не выжидать, как с силиконом, несколько минут.

- В качестве смазки используется вазелин или специальный воск.

- После заполнения формы её нужно немного потрясти, чтобы удалить излишки воздуха, постучать по стенкам.

- Время затвердевания лучше увеличить до 48 часов.

Компаунд можно размешивать только шпателем. Применять строительный миксер или использовать дрель запрещено.

Готовая форма отделяется от камня, последний оставляют на воздухе ещё на 2–3 дня.

Виды и особенности применения

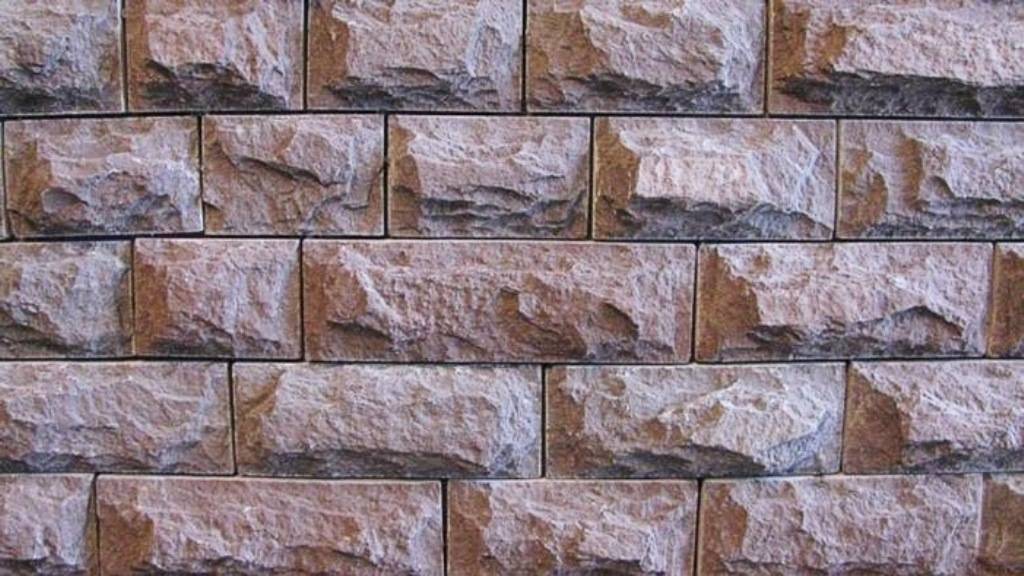

Сложнее перечислить те области, в которых не используют искусственный камень. Благодаря прекрасным эксплуатационным характеристикам, разнообразию расцветок, фактур, свойств из него делают декор для мебели, столешницы, элементы интерьера, мебель. Искусственный облицовочный камень стал привычной частью внутренней отделки, украшением фасадов.

Из камня делают сувениры, статуэтки, канцелярские приборы. Современные технологии позволяют придать поверхности вид натурального материала. Причем даже специалисту сложно найти отличия.

Выделяют несколько способов изготовления камня и исходных материалов для его получения:

- Керамический – при определенных температурах обжигают смесь глины. Сложность метода в необходимости больших площадей и необходимости поддержания определенных температур.

- Бетонный – изготавливается из цементно-песчаной смеси, обладающей высокой морозостойкостью. Производство можно наладить своими руками.

- Гипсовый – камень делают из гипса. Он может использоваться для внутренней отделки, обойдется недорого.

- Полиэфирный – благодаря минеральному наполнителю приобретает уникальные свойства. Чтобы сделать его требуется сложное оборудование, поэтому он самостоятельно не изготавливается.

- Акриловый – получают в тех же условиях, что и гипсовые камни. Его отличает высокая плотность, стойкость к химическому воздействию.

Выбирая, из чего сделать декоративный камень, предпочтение обычно отдают изделиям из гипса. В первую очередь, это связано с простотой их изготовления своими руками. Во вторую ‑ использование гипса обеспечивает целый ряд преимуществ:

- небольшой вес готовых изделий;

- прочность и огнестойкость камня;

- улучшает тепло и звукоизоляционные свойства стен;

- экологичность;

- удобство обработки.

Кроме того, поверхность из гипса позволяет поддерживать оптимальный уровень влажности в помещении. Избыток влаги она впитывает, а при ее недостатке – отдает окружающему воздуху. Дисперсность гипса позволяет сделать из него сложные архитектурные элементы.

Благодаря малому весу декоративного камня обеспечивается надежная облицовка перегородок. Готовое покрытие легко очищается от загрязнений. К недостаткам относят только высокую гигроскопичность. Избавиться от нее помогут защитные средства, наносимые на готовое покрытие после укладки.

Технология изготовления искусственного камня своими руками

Материалы и оборудование для изготовления искусственного камня

- Вибростенд. Это сердце производства декоративного камня, от его правильной работы зависит качество готовых изделий. Конструктивная особенность вибростенда обеспечивает однородность смеси при ее полимеризации. Его можно изготовить самостоятельно. В основе работы стенда лежит принцип колебания его платформы в горизонтальной плоскости.

- Модели литейных форм. Они необходимы при отсутствии готовых формовочных изделий.

- Разделительный состав. Это вещество наносят как на модель при производстве формы, так и на внутреннюю поверхность формы перед отливкой искусственного камня. Эта процедура выполняется для того, чтобы избежать прилипания материалов друг к другу.

- Литейные формы. Предназначены для хранения материала в процессе его полимеризации.

- Литейные смеси. Могут быть самыми разнообразными, начиная от гипса и заканчивая сложными полимерными композициями.

- Пигменты. Они придают камню окраску для имитации природных минералов.

- Песчаная подушка-поддон. Он предохраняет силиконовые литейные формы от деформаций, которые могут возникнуть в процессе производства камня.

- Термопистолет. Это миниатюрный фен, выдающий при работе сильную и тонкую струю разогретого воздуха. Инструмент предназначен для сварки готовых элементов из акрила.

Приготовление смесей для искусственного камня

- Бетонный камень. Содержит в основе цементно-песчаную смесь, но соотношение ее компонентов отличается от пропорций строительного раствора обратным направлением: на одну часть песка приходится три части цемента. Добавка пигмента составляет 2-6% от веса бетона, иногда вводятся полимерные присадки.

- Гипсовый камень. В связи с тем, что живучесть гипсовой смеси составляет около 10 минут, ее готовят небольшими порциями, которых хватает для производства одного или нескольких изделий. В состав раствора входят: гипс, вода 0,8-0,9 от объема гипса для начального слоя и 0,6 для всей остальной массы. Кроме этого, смесь включает в себя 0,3% от веса гипса лимонной кислоты и 2-6% пигмента.

- Акриловый камень. Его основой служит акриловая смола и отвердитель. Для готовой смеси часть минерального наполнителя с пигментом составляет пропорцию 3:1. Наполнителем в составе служит гравий, каменная крошка или отсев. Уменьшение его доли увеличивает упругость изделия, но уменьшает его механическую прочность. Для приготовления смеси наполнитель обрабатывают моющим средством, промывают, прокаливают, а затем опять ополаскивают в чистой воде. Потом в наполнитель вводят пигмент, затем акриловую смолу перемешивают с отвердителем, вводят пигмент с наполнителем и вновь перемешивают. Жизнеспособность готовой смеси составляет 15-20 минут, срок схватывания — 40 минут, а время готовности изделия — сутки.

Из чего делают искусственный камень для фасада: состав смеси для изготовления

Перечень ингредиентов, входящих в состав раствора для изготовления искусственного камня, не слишком велик, но каждая солидная фирма тщательно скрывает его конкретную рецептуру.

Как правило, литьевой состав смеси для искусственного камня включает в себя:

- портландцемент (белый или серый);

- песок;

- различные наполнители и/или армирующие добавки (при необходимости);

- цветные пигменты;

- пластификаторы;

- при необходимости в состав искусственного камня включают модификаторы (ускорители или замедлители твердения, противоморозные и/или гидрофобные добавки и т.п.);

- воду.

Портландцемент и цемент. Декоративный искусственный камень для облицовки изготавливается на основе белого портландцемента или серого цемента, что, в свою очередь, позволяет использовать такой камень для облицовки как внутренних, так и внешних поверхностей зданий и сооружений. Прочность продукции придают не только марки этих цементов (М-250, М-300, М-400, М-500 и т.д.), но и количество нежелательных примесей, находящихся в составе серого цемента, так как они со временем способствуют появлению «высолов» на поверхности камня. Поэтому серый цемент должен быть по их содержанию D = 0. Содержание цемента в составе раствора для изготовления искусственного камня должно быть достаточным, чтобы поддерживать необходимую прочность изделия, изготовленного из него. Таким образом, наиважнейшими характеристиками цемента служат:

- марка его прочности. Так, для облицовочного камня она должна быть не менее 300, а для тротуарной плитки — не менее 400;

- отсутствие сторонних примесей. Цемент должен быть упакован в специальные мешки, так как если он поставляется россыпью, то нет гарантий, что внутренности вагонов или машин тщательно вымыты от предыдущих сыпучих продуктов (угля, извести, стружки, химии и т.п.) перед погрузкой цемента. Кроме того, цемент должен быть полностью защищен от проникновения влаги;

- дата изготовления данной партии цемента. Не секрет, что каждый день хранения цемента, даже в мешках, приводит к снижению его прочности на 0,3-3%, в зависимости от условий хранения.

В свете этого любая компания-производитель стремится наладить поставки цемента таким образом, чтобы он всегда приходил прямо от производителя и хранился до использования его (в производственных нуждах) не более 7-10 дней.

Песок. Обычно используется как речной песок, так и карьерный. Он должен быть мытым и просеянным. Первая процедура снижает до приемлемого уровня содержащиеся в песке примеси, которые влияют на прочность изделия и на образование на нем «высолов», а вторая — доводит до необходимой для производства фракции. Кроме этого фракция песка влияет на образование пор в лицевой части изделия и на его водопоглощающие свойства.

Помимо вышеупомянутых песков в состав искусственного камня для фасада входит кварцевый песок. Здесь тоже играет роль его фракция, но и цвет не менее важен, так как он влияет на окраску камня. Кварцевый песок может полностью или частично заменить речные и карьерные пески, так как придает изделию прочность, позволяющую производить такие тонкостенные изделия, как плитка «под облицовочный кирпич» с толщиной камня от 5 до 7 мм.

Армирующие добавки. Для увеличения прочности в состав смеси для изготовления искусственного камня добавляют различное фиброволокно (полипропиленовое, стекловолокно, металлофибру) и даже иногда вливают пластиковую или металлическую арматуру (сетка, проволока и т.п.). Правда, в основном это мало касается облицовочных изделий (за исключением слишком объемных), а больше таких, как балясины, перила, ступени и т.п. ‘

Вода. Вода должна быть достаточно чистой (но не чище питьевой) и не присутствовать в литьевом бетоном растворе «в излишке», снижая тем самым прочность изделия, способствуя образованию пор и раковин и нарушая баланс соотношения В : Ц.

Технология производства декоративного камня: пошаговый план изготовления материала

Если говорить просто, то для того, чтобы изготовить искусственный камень, нужно подготовить и смешать составляющие, залить раствор в специальные формы, а после дать достаточно времени для сушки.

Но если разбирать данный процесс основательно, сможем выделить 5 основных этапов производства.

Итак, технология производства декоративного камня включает в себя такие шаги:

Подготовка составляющих и литьевых форм.

Для изготовления декоративного стройматериала необходимы простые, распространённые компоненты – песок, цемент, гипс, пластификаторы и красители. Также нужны специальные литьевые формы, без которых нельзя будет придать стройматериалу желаемую форму.

Формы нужно подготовить заранее. Сначала можно купить 5-10 штук, позже – расширить их количество до 20. Соответственно, вы сможете расширить и ассортимент изделий.

Литьевые формы должны быть выполнены из пластичного материала, что обеспечит четкость рисунка готового камня. Одна такая форма используется до 1000 раз, после чего сменяется новой.

Смешивание компонентов.

На втором этапе, когда все составляющие готовы, замешивается раствор. Делать это лучше всего при помощи растворосмесителя.

В зависимости от того, где будет использован декоративный камень – внутри или снаружи, составы для его изготовления будут отличаться.

Если замешивается раствор для наружной отделки зданий, то в его состав входят цемент, песок, пигмент и вода. Сначала в соотношении 3:1 смешивают цемент и песок, затем добавляют краситель и воду. Густота раствора должна быть подобна сметане.

Первый слой такого раствора заливают в форму, устанавливают металлическую сетку для дополнительной прочности и заливают ее еще одним слоем раствора.

При производстве декоративного материала для внутренних отделочных работ в смесь добавляют также и гипс. При этом порядок замешивания ингредиентов и консистенция будущего раствора остаются прежними.

Стоит учитывать, что гипс быстро твердеет, поэтому после замешивания его стоит сразу же поместить в форму. Заливать два слоя необходимости нет, камень для внутренних работ должен быть тонким.

Устранение пористости.

После приготовления раствора и помещения его в формы для того, чтобы готовый камень имел высокое качество, необходимо уменьшить его пористость. Для этого используют вибростол.

На него помещают формы, после чего в течение нескольких минут происходит легкое встряхивание. Это позволяет уменьшить количество пузырьков воздуха и увеличить плотность изделий.

Сушка камня.

Сразу после того, как формы будут сняты с вибростола, их помещают в сушильные кассеты (камеры). Здесь при температуре 30°С изделия будут сушиться около 8-12 часов.

Упаковка готовых изделий.

Только хорошо просушенные изделия вытягиваются из форм и отправляются на склад готовой продукции, где они упаковываются и подлежат отправке конечному потребителю.

После использования формы необходимо тщательно вымыть, причем с использованием кислоты, чтобы они могли быть использованы в дальнейшем.

Из таких простых 5-ти этапов и состоит технология производства искусственного камня. Сложного в ней ничего нет. Главное – правильно рассчитать пропорции компонентов при замешивании раствора.

Производство камня из бетона + Видео как делают

Искусственный камень для наружной отделки производят на основе цементно-песчаной смеси с добавлением красителей, пластификаторов и в ряде случаев – щебня. Для придания прочности изделиям их можно армировать при помощи металлической сетки. Кроме того, потребуется разделительный агент – масло для смазывания форм, которое облегчит выемку готовых плиток, а также препарат на кислотной основе для очистки матриц после использования.

Для изготовления искусственного камня используют белый или серый цемент. Первый выбирают, когда речь идет о поверхностном нанесении рисунка компрессором, кистью или методом аэрографии, второй – если окрашивание производится в массе.

Технологический цикл производства облицовочного камня из бетона включает следующие этапы:

- Подготовка компонентов. Все компоненты проходят входной контроль качества. Сыпучие фракции просеиваются на вибросите для удаления крупных фракций и примесей и взвешиваются с целью определения необходимой дозировки.

- Приготовление смеси. В бетоносмеситель сначала заливается нужное количество воды, а затем при постоянном перемешивании добавляются сухие компоненты (цемент, песок, пластификатор, красители). Готовый состав должен иметь сметанообразную консистенцию.

- Введение красящих пигментов. Для удешевления производства иногда есть смысл замешивать состав в двух бетоносмесителях. В первом готовится лицевая сторона, содержащая пигменты, во втором – базовый неокрашенный слой. В данном случае заливка состава в формы производится в два этапа.

- Первичная заливка раствора. Матрица до половины заполняется цветным раствором.

- Обработка на вибростоле. Первый слой в течение 1-3 минут уплотняется под действием вибрации.

- Армирование (при необходимости). Если к материалу предъявляются повышенные требования в отношении прочности, на этом этапе в толщу изделия помещают металлическую сетку.

- Заливка второго слоя раствора. Матрицы до верха заполняют базовым неокрашенным раствором.

- Повторная обработка на вибростоле. На этом этапе из смеси удаляются пузырьки воздуха, она приобретает плотность и однородную структуру. После этого на тыльную часть изделий шпателем-гребенкой наносят борозды для лучшего сцепления раствора с поверхностью при укладке.

- Сушка изделий в матрицах. Декоративный камень в формах укладывают штабелем на поддоны и оставляют на 10-12 часов для первичного затвердевания.

- Извлечение из форм. Плитки аккуратно вытряхивают из матриц и переносят на склад до окончательного созревания бетона. Формы очищают от остатков раствора, для удаления образовавшихся наплывов используют соляную кислоту.

Спустя 2-3 недели продукция может быть отправлена потребителю. При необходимости материал может быть подвергнут дополнительной обработке – шлифовке, окрашиванию, нанесению гидрофобных составов и т. д.

Как выглядит процесс:

Необходимое сырье для производства

Для производства понадобятся такие материалы:

- цемент;

- щебень;

- песок;

- гипсополимер;

- химические составы (пластификатор, красящее пигменты, масло для форм и кислота для их чистки);

- фиброволокно;

- армирующая металлическая сетка.

Используется серый или белый цемент, в зависимости от вариантов окраски камня. Серый цемент используют для окрашивания в массе, а белый используют для поверхностного нанесения рисунка.

Гипсополимер – это смесь гипса и полимера, за счет чего снижается хрупкость, повышается водостойкость, увеличивается прочность на изгиб.

Монохромные изделия получаются при окрашивании в массе. При помощи нанесения краски компрессором, кисточками или оборудованием для аэрографии на лицевую поверхность готового элемента достигается создание природного рисунка, имитирующего натуральные материалы. Такая техника требует большого опыта.

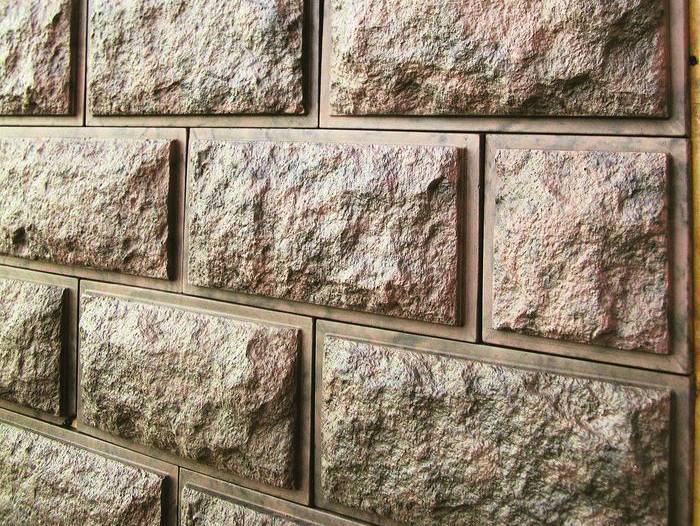

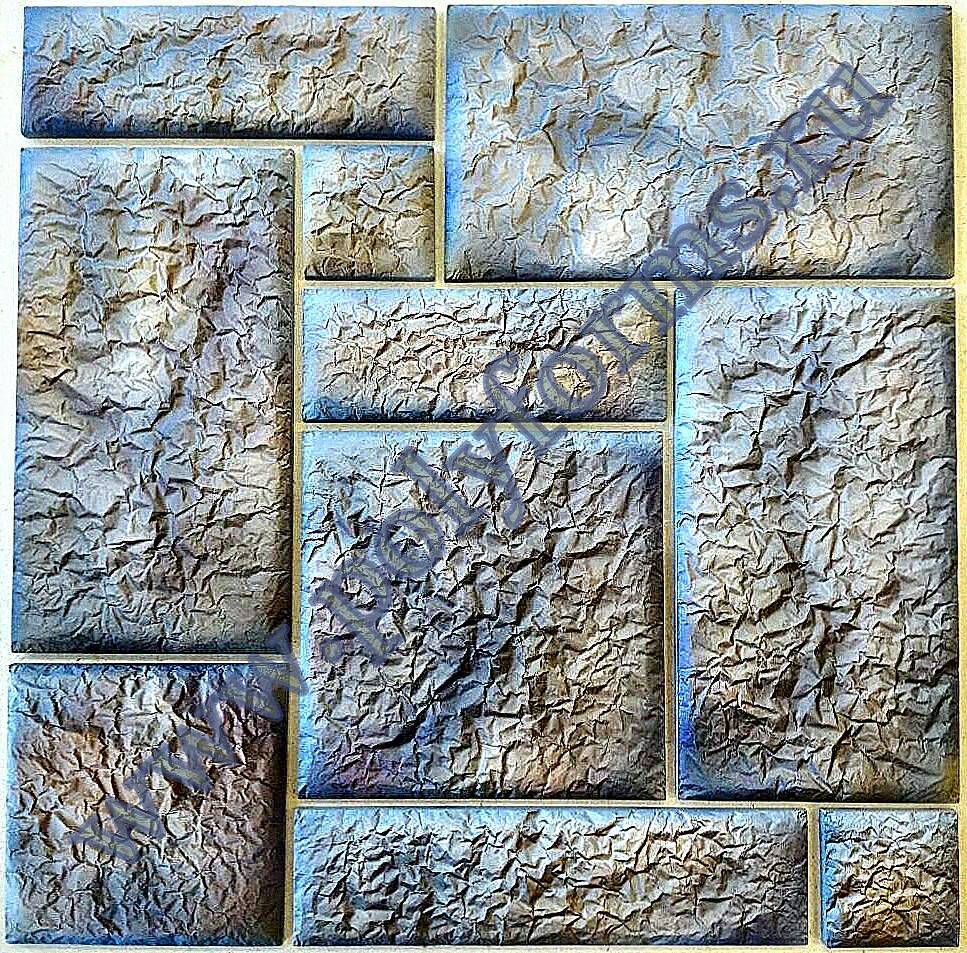

Образцы акрилового камня различного оформления

Образцы акрилового камня различного оформления

Процесс производства

Изготовление мастер – модели: в деревянную форму, вклеиваете образец и заполняете формообразующей смесью (порамолд и синтетика) и через двадцать четыре часа готова форма для отлития камня. Минимальное количество для вашего производства по одной мастер – модели для всех видов облицовочного камня. Вам нужно будет заготовить несколько моделей одного вида, так как камень застывает двенадцать часов.

На видео: Готовый гранилит

Технология производства включает в себя несколько этапов:

- Из белого цемента, светлого песка, красителей, пластификатора и воды делается замес раствора. А потом раствор заливается в формы. Раствор отмывается кислотой.

- Производится загрузка растворомешалки цементом и песком 1:3 и добавляются оставшиеся компоненты, включается машина.

- Форма заполняется полученной массой, форму устанавливают на решетке, а решетку с формой – на вибростоле. Запущенный вибратор трясет стол, а вам остается наблюдать за равномерным распределением раствора в форме. Главное, чтобы пузырьков воздуха не осталось в растворе. Длительность этой процедуры должна превышать две минуты иначе получается бракованная поверхность. Бракованный товар можно списать или продать по себестоимости, не получите прибыль, но вернете деньги за затраты.

- Для окраски камня используют пигментную краску, добавляя ее в раствор, или кисточкой окрашивают в нужном месте форму. Этой работой занимаются рабочие.

- После вибростола формы перевозятся в помещение сушилки. Застывать раствор будет восемь часов. Сушка и упаковка товара по коробкам, занимает в общей сложности двенадцать часов. А если учесть работу с готовыми изделиями и время фасовки по коробкам, то на все это уйдет двадцать четыре часа.

Готовый камень складируется на складе. Бригада из трех человек за двенадцатичасовую смену производит до пятидесяти квадратных метров продукции.

Расход сырья

Стоимость используемого сырья будет зависеть от ряда факторов, в том числе, и от региона ведения бизнеса. Однако понимая, что нужно и в каком количестве для изготовления декоративного камня, несложно подсчитать соответствующие расходы.

Для производства 1 м² гипсового искусственного камня потребуется:

- основа (чистый гипс или специальная смесь) – 15-20 кг;

- красящий пигмент – 0.5-2% от массы связующего;

- пластификатор (не обязательно) – 0.1% от массы связующего;

- гидрофобизирующая пропитка (не обязательно) – 200-300 мл;

- вода – 40-70% от массы гипса в зависимости от его марки (чем выше марка, тем меньше потребуется жидкости).

Для 1 м² цементного искусственного камня потребуется:

- цементно-песчаная смесь от 1/2 до 1/4 (на основе белого или серого портландцемента марок М400, М500) – 20-30 кг;

- красящий пигмент – 3-5% от массы цемента;

- пластификатор – 3-5% от цементно-песчаной смеси;

- гидрофобизирующая пропитка (не обязательно) – 200-300 мл;

- вода – до 50% от массы цемента.

Это приблизительные показатели. Точный расчет компонентов выполняет технолог.

Какие бывают?

Декоративные камни бывают гибкими, прочными, большими, маленькими, прямоугольными, неправильной формы — сейчас научились создавать огромное количество вариантов отделки для любого стиля интерьера в различных помещениях: в гостиной, коридоре, спальне, на кухне и в прихожей.

Однако классическим остаётся разделение декоративного камня на искусственный и натуральный.

Натуральные

Внимание

Натуральные камни для внутренней отделки превосходит искусственные по долговечности. Природному материалу не страшны механические воздействия, ультрафиолетовые лучи, влага

Кроме этого, он обладает прекрасными теплоизоляционными и эстетическими свойствами.

Несмотря на преимущества «дикого» камня, есть у него недостатки:

- высокая цена;

- трудности при обработке и укладке;

- отсутствие единства композиции.

В последнем пункте имеется в виду, что рельеф, рисунок каждого натурального камня уникальны, а вероятность найти нужное количество блоков с одинаковой фактурой или узором ничтожно мала.

Искусственные

Созданный человеком камень не уступает натуральному по привлекательности. На производстве можно создать практически любой материал:

- светлый;

- тёмный;

- одноцветный;

- многоцветный;

- с переливами;

- интересными переходами;

- рельефом и другими особенностями.

Искусственный камень имеет меньший вес, поэтому нагрузка на постройку или архитектурную форму снижается. Материал дешевле, его удаётся легко монтировать.

Каждый блок фиксируется особым клеевым составом, но благодаря ровной задней поверхности это не занимает много времени: заготовки не нужно подгонять по размеру, форме или рисунку.

Если вдруг со временем камень изменится (например, часть будет повреждена), его легко ремонтировать и реставрировать.

Из плюсов можно также отметить невысокую цену, простоту ухода, гидрофобность, из минусов — риск истирания при механическом воздействии (если материал некачественный).

Характеристики искусственного (декоративного) камня

Испытания готовых изделий, изготовленных по предлагаемой технологии, проведены лицензированной строительной лабораторией (Лицензия Д266498, регистрационный № ГС-4-12-02-28-0-1215021281-000304-1).

№ п/п | Наименование показателей | Значение |

1 | Прочность при сжатии, МПа | 30 |

2 | Истираемость, г/см | 0,2 |

3 | Водопоглощение, %, | 3,6 |

4 | Морозостойкость, не менее | 300 |

5 | Категория лицевой поверхности | А0-А1 |

Выпускаемый облицовочный “искусственный камень” соответствует требованиям ГОСТ 6927-74, а тротуарный камень ГОСТ 17608-91. Низкое водопоглощение и высокая морозостойкость “искусственного камня” обуславливает его высокую долговечность.

“Искусственный камень” изготавливается по разработанной Нами технологии на основе модифицированного бетона, в его состав входит только высококачественное экологически безопасное минеральное сырье и специальные модифицирующие добавки. Камень прокрашен во всем объеме, причем устойчивость окраски от внешних условий достигается применением только минеральных пигментов, поэтому искусственный камень не «облезет» с годами и не потребует регулярной подкраски. Камень получается существенно легче натурального, что не только упрощает его транспортировку и монтаж, но и позволяет облицовывать конструкции с небольшой несущей способностью. Толщина изделий составляет от 10 до 45 мм, при этом тыльная сторона гладкая, что упрощает монтаж камня и снижает расход клея.

В действующих СниПах не предусмотрены ограничения по использованию искусственного камня (с цементным связующим), так как этот материал не выделяет токсинов, формальдегидов или других вредных веществ. Искусственный камень не горит, не выделяет дыма и вредных веществ при нагреве, его можно использовать для облицовки каминов, для внешней и внутренней отделки дома.