Оборудование

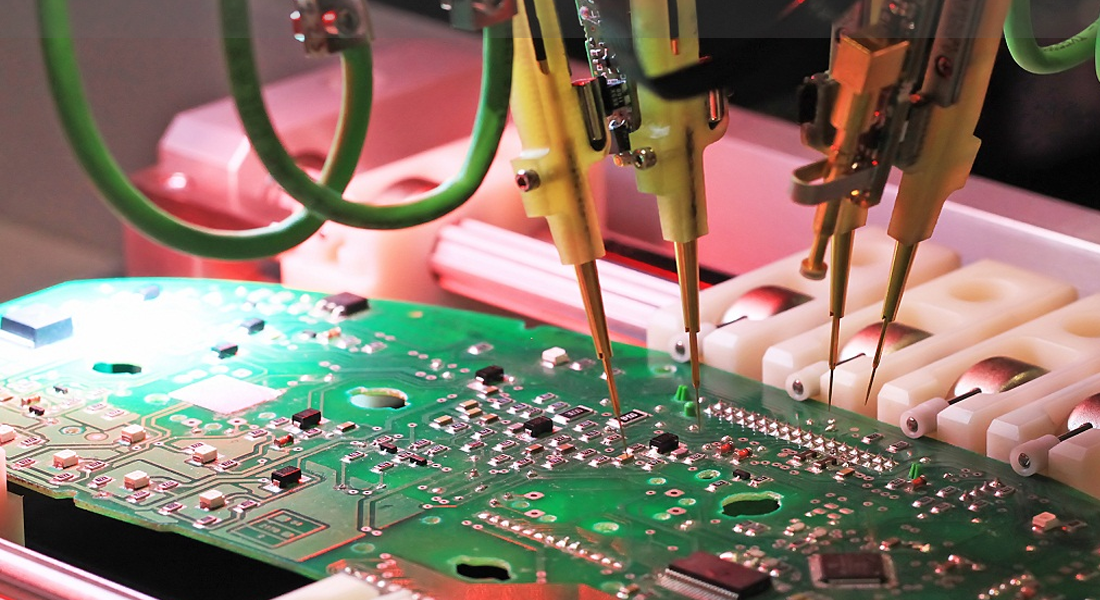

Производство микросхем является непростой задачей, но благо у человека имеются те технологии, которые максимально упрощают задачу производства. Несмотря на сложность, ежедневно выпускается огромное количество микросхем по всему миру. Они постоянно совершенствуются, приобретают новые особенности и повышенные характеристики. Как же появляются эти маленькие, но умные системы? В этом помогает оборудование для производства микросхем, о котором, собственно, говорится далее.

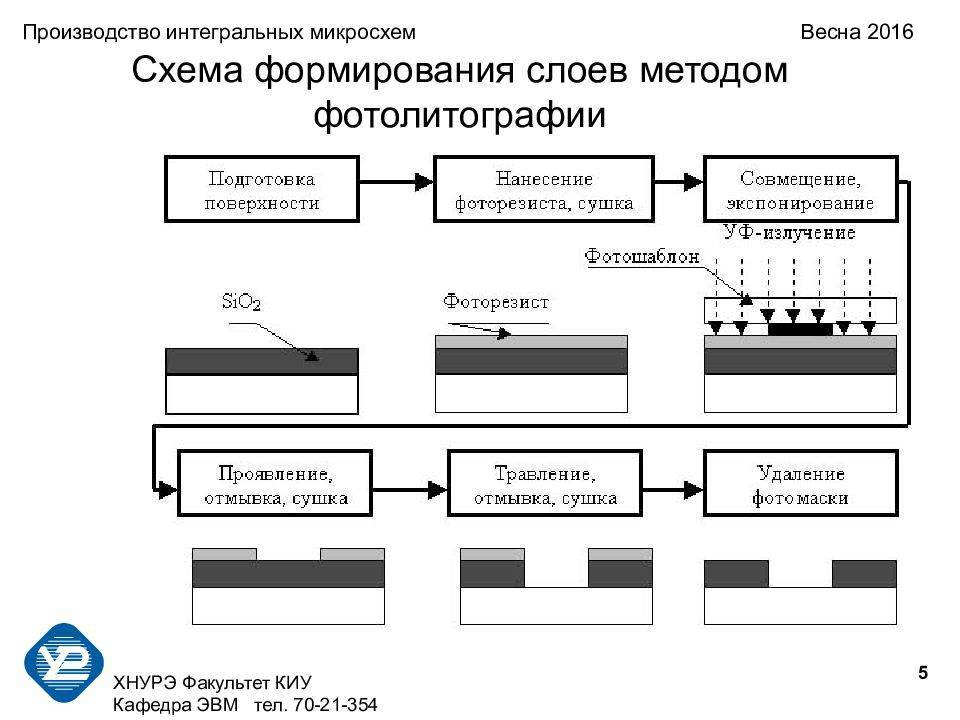

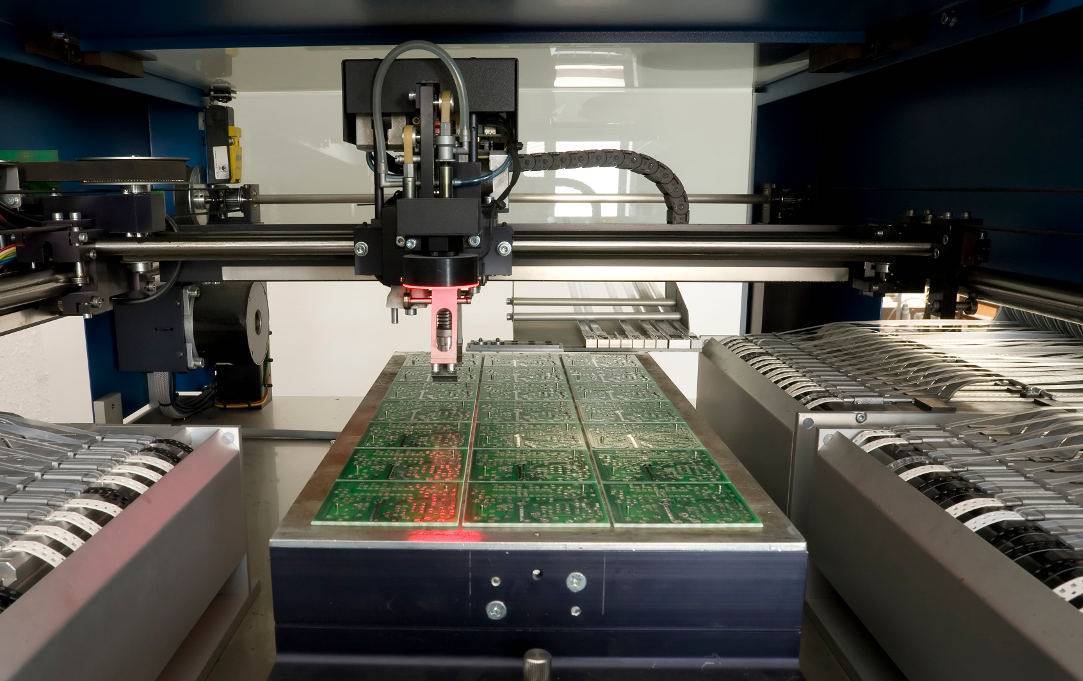

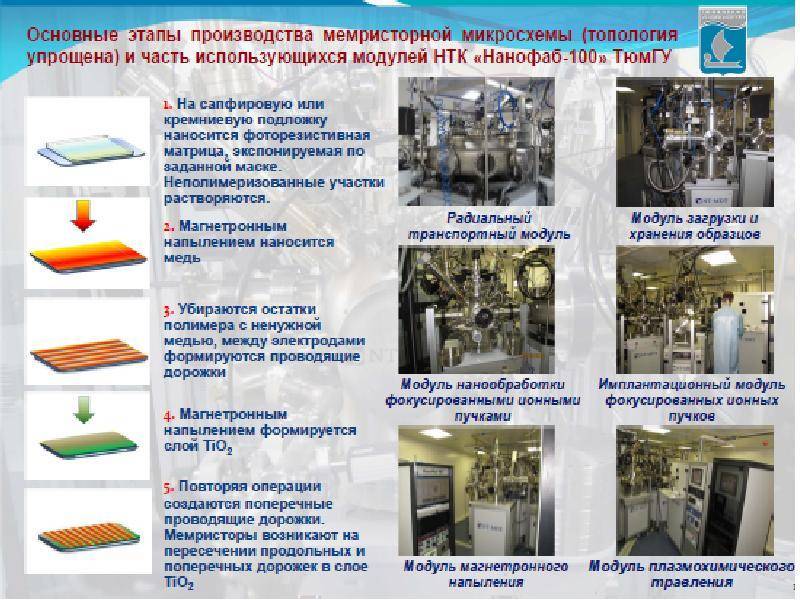

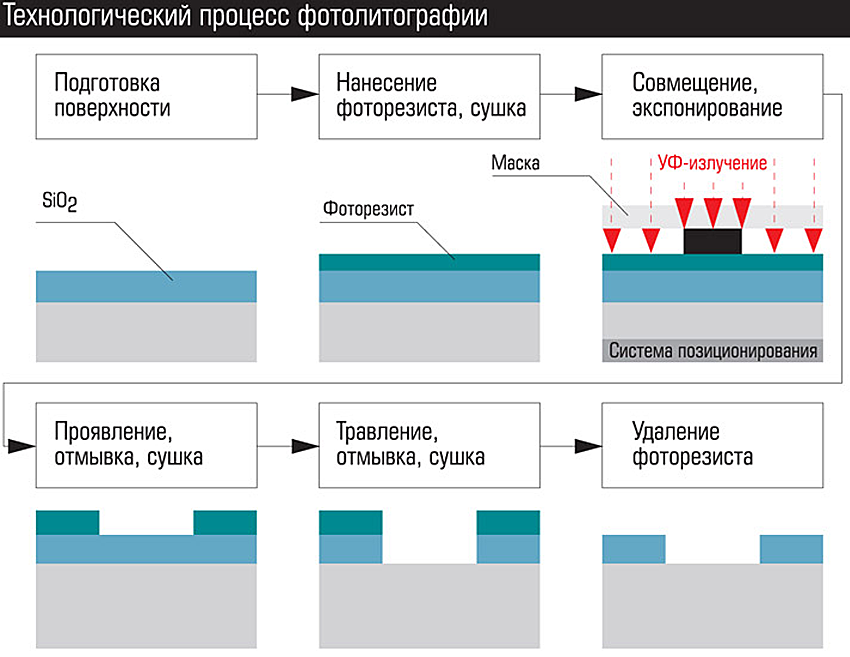

При создании микросхем используются системы электрохимического осаждения, камеры отмывки, лабораторные окислительные камеры, системы электроосаждения меди, фотолитографическое и другое технологическое оборудование.

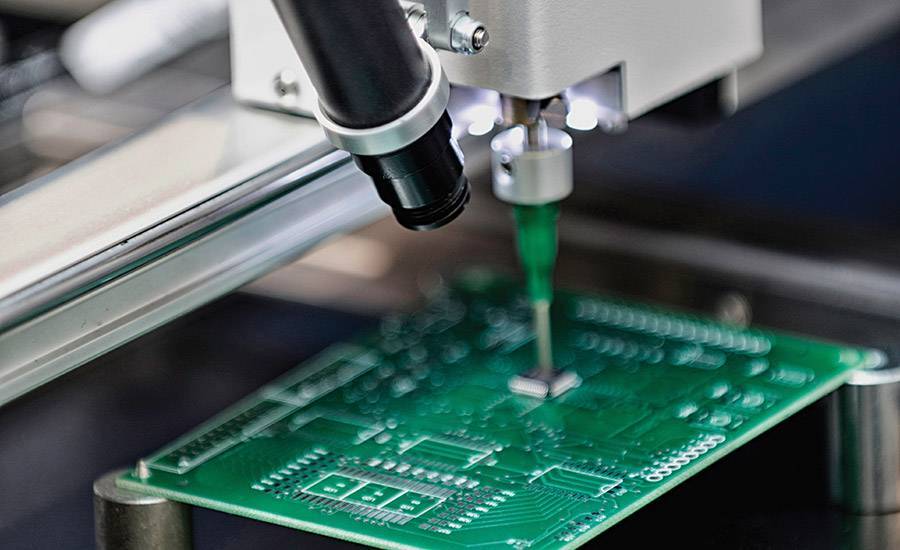

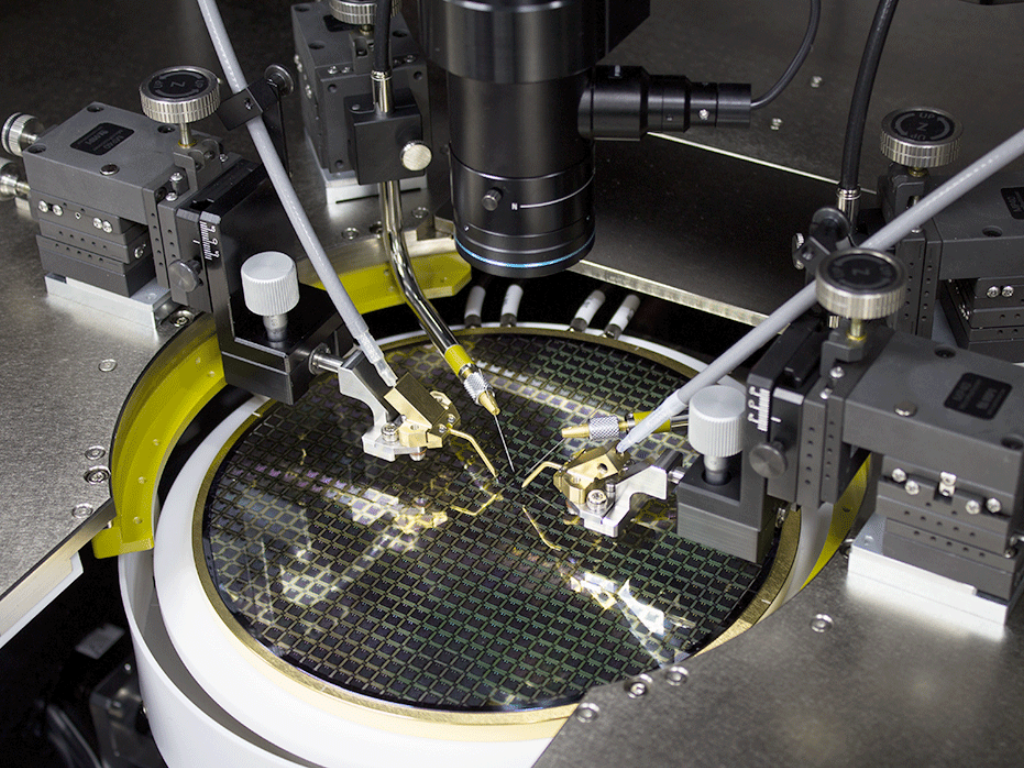

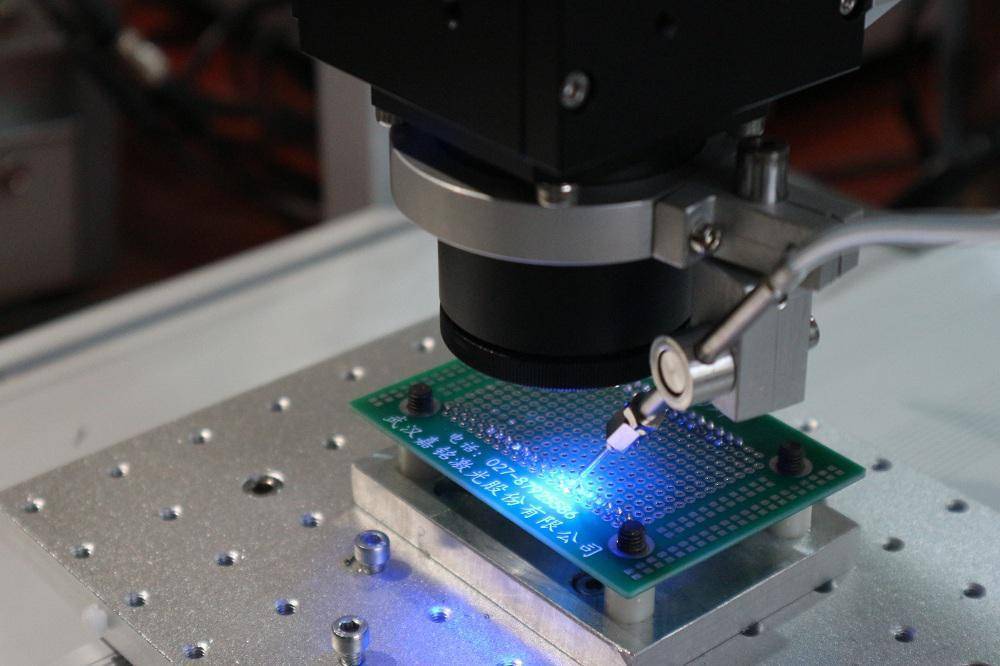

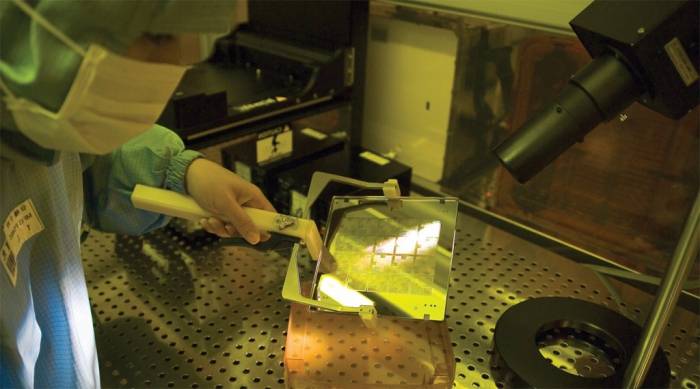

Фотолитографическое оборудование является самым дорогим и точным в машиностроении. Оно отвечает за создание изображений на кремниевой подложке для выработки намеченной топологии микросхемы. На тонкий слой материала наносится фоторезист, впоследствии подвергающийся облучению фотошаблоном и оптической системой. В процессе работы оборудования идет уменьшение размеров элементов рисунка.

В системах позиционирования ведущую роль играет линейный электродвигатель и лазерный интерферометр, имеющие часто обратную связь. Но, например, в технологии, разработанной московской лабораторией «Амфора», такая связь отсутствует. Это отечественное оборудование имеет более точное перемещение и плавное повторение с обеих сторон, что исключает возможность люфта.

Специальные фильтры защищают маску от нагревания, исходящего от области глубокого ультрафиолета, перенося температуру за 1000 градусов на протяжении долгих месяцев работы.

Низкоэнергетичные ионы осваивают в нанесении на многослойные покрытия. Ранее эта работа выполнялась исключительно методом магнетронного распыления.

Пример производственного плана для бизнес-плана по открытию магазина одежды

Магазин одежды расположен в Советском районе Екатеринбурга с населением 250 тысяч человек. (самый густонаселенный район города). Совсем рядом с магазином находится жилой комплекс на оживленной улице. Также недалеко от аутлета находятся автобусные остановки (70 метров), офисные здания и банки (190 и 230 метров), торговые центры, рестораны, кафе и супермаркеты (от 80 метров).

Магазин расположен на арендованной площади 185 м2. Помещение разделено на следующие зоны: прихожая (30 м2), переговорная (100 м2), гардеробная (30 м2), боксы (15 м2), санузел (12 м2). Стоимость аренды составляет 100 тысяч рублей в месяц. Срок аренды 5 лет.

Стоимость открытия магазина одежды, включая затраты на разработку дизайн-проекта, ремонт и перепланировку (400 тыс руб.), приобретение оборудования (400 тыс руб.), рекламную кампанию и мероприятие по открытию (100 тыс руб.) и прочие расходы составят составляет 1 500 000 руб.

Постоянные операционные расходы включают покупку партий сезонной одежды. Также к постоянным расходам относятся арендная плата (100 тыс руб.), расходы на рекламу (около 40 тыс руб.), коммунальные платежи, вывоз мусора, оплата электроэнергии (около 15 тыс руб.). На спрос будет влиять рост узнаваемости магазина среди населения. В течение года планируется увеличить посещаемость магазина до 80-85%.

Начало нашей истории

Казалось, что в России уже не осталось научных коллективов и предприятий, способных разрабатывать и изготавливать такие сложные машины. Но выяснилось, что это не так. В России сохранились и работают группы ученых, занятые созданием как важнейших узлов самых современных фотолитографических установок, так и полноценной установки.

В России сохранились и работают группы ученых, занятые созданием как важнейших узлов самых современных фотолитографических установок, так и полноценной установки

Наша история началась, можно сказать, еще в конце 1970-х, когда в Институте прикладной физики РАН в Нижнем Новгороде (в 1993 году из ИПФ РАН выделился Институт физики микроструктур — ИФМ РАН, а два назад ИФМ стал филиалом ФИЦ ИПФ РАН) начали заниматься рентгенооптикой в диапазоне длин волн от одной десятой ангстрема до тысячи ангстрем и заняли в этих исследованиях одно из лидирующих мест в мире, на котором находятся до сих пор. И оказалось, что рентгенооптика — ключевой элемент EUV-фотолитографии. «Дело в том, что до фотолитографии рентгенооптика использовалась в микроскопии, астрономии, диагностике плазмы», — поясняет главный научный сотрудник Института физики микроструктур, член-корреспондент РАН Николай Салащенко.

Начав заниматься рентгенооптикой, в ИФМ поняли, что им придется разрабатывать и изготавливать практически все — от технологий и технологического оборудования до измерительной аппаратуры. В результате в институте был создан замкнутый цикл производства рентгенооптики. Самое главное — были разработаны зеркала со специальным покрытием. Именно поэтому разработками ИФМ заинтересовалась компания ASML, которая в течение нескольких сотрудничала с институтом: зеркала, отражающие в рентгеновском диапазоне, были нужны ей для новейших установок EUV-фотолитографии.

Работы над БМРЛ начаты недавно, это прорывная технология, идеально подходящая, как подчеркивают разработчики, для условий российской экономики: ограниченный доступ к мировому рынку, концентрация промышленности на производстве уникальных продуктов

Кроме ИФМ разработкой источника излучения для EUV-фотолитографа в интересах ASML занималась группа из Института спектроскопии РАН во главе с ведущим научным сотрудником Константином Кошелевым. Наличие двух ключевых элементов EUV-фотолитографа — многослойной изображающей оптики (системы зеркал со специальным покрытием) и источника излучения — позволило Николаю Салащенко с коллегами начать изучение возможности создания отечественной установки EUV-фотолитографии. Был даже создан демонстрационный образец. Но дальше дело не пошло. Николай Николаевич признает, что стало понятно: «Страна не может потянуть эту работу в одиночку. Ведь Голландии фактически помогает весь мир».

Но в ИФМ считают, что поиск возможностей для разработки и производства фотолитографических установок в России надо продолжать. Производство таких установок, по мнению Николая Салащенко, может стать основой для восстановления в России современного оптико-электронного машиностроения, тем более что разработка и производство фотолитографических установок, сочетающих в себе прецизионную оптику и механику, уникальные источники излучения, могут стать хорошей школой для развития всего спектра наукоемкого машиностроения.

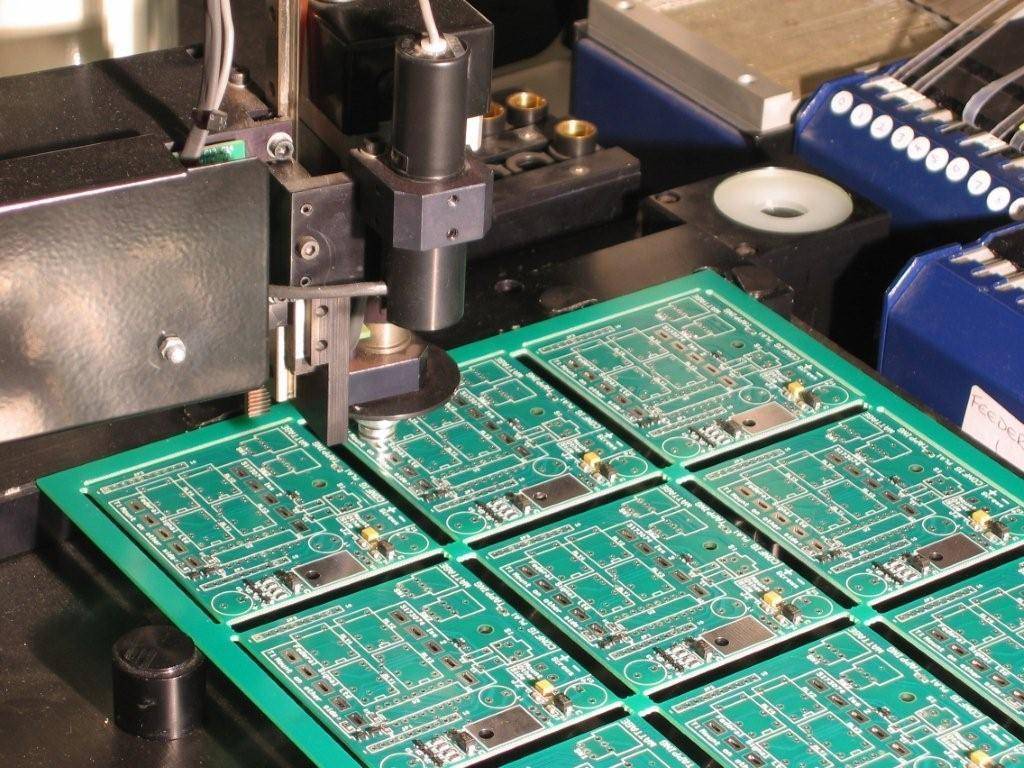

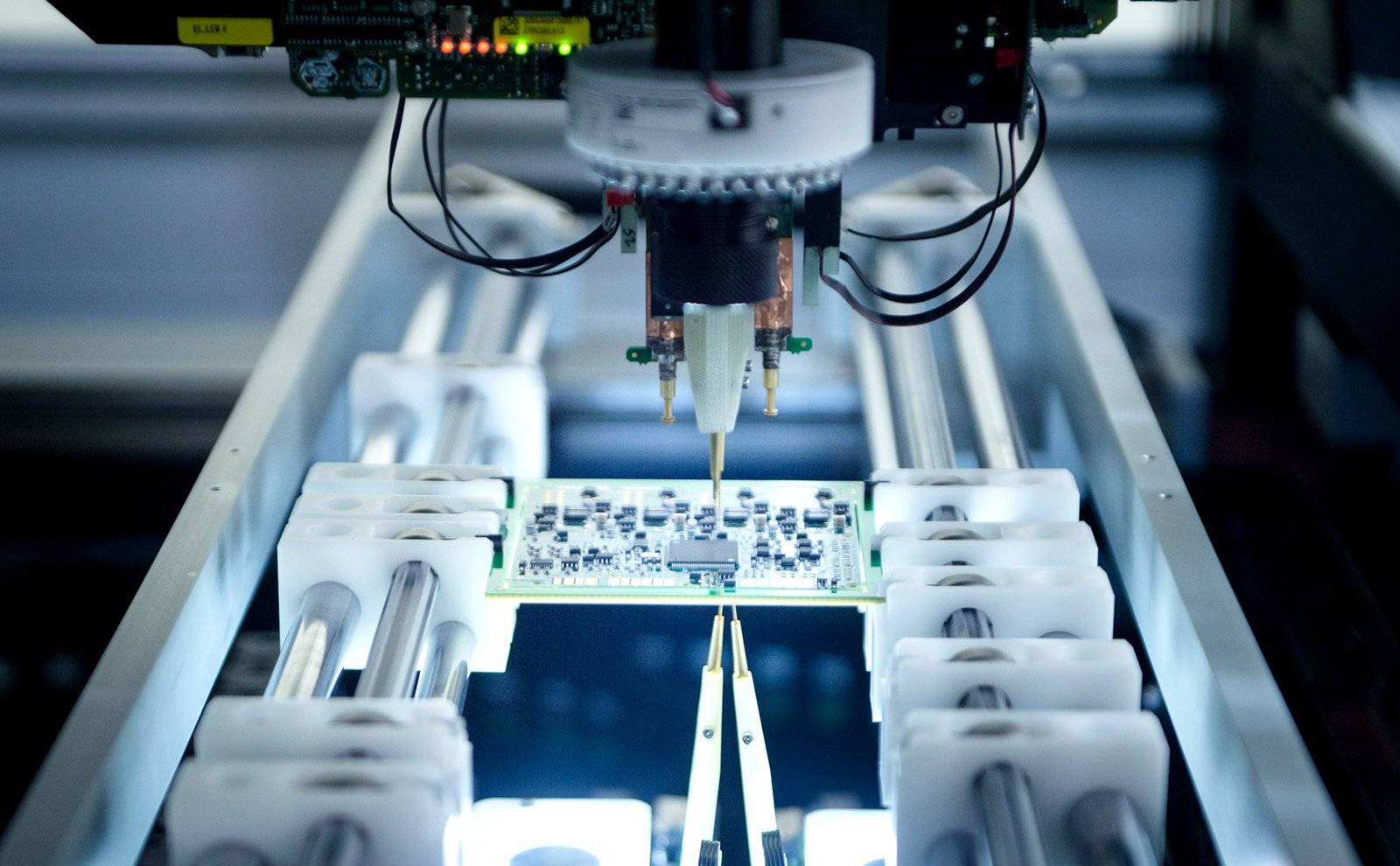

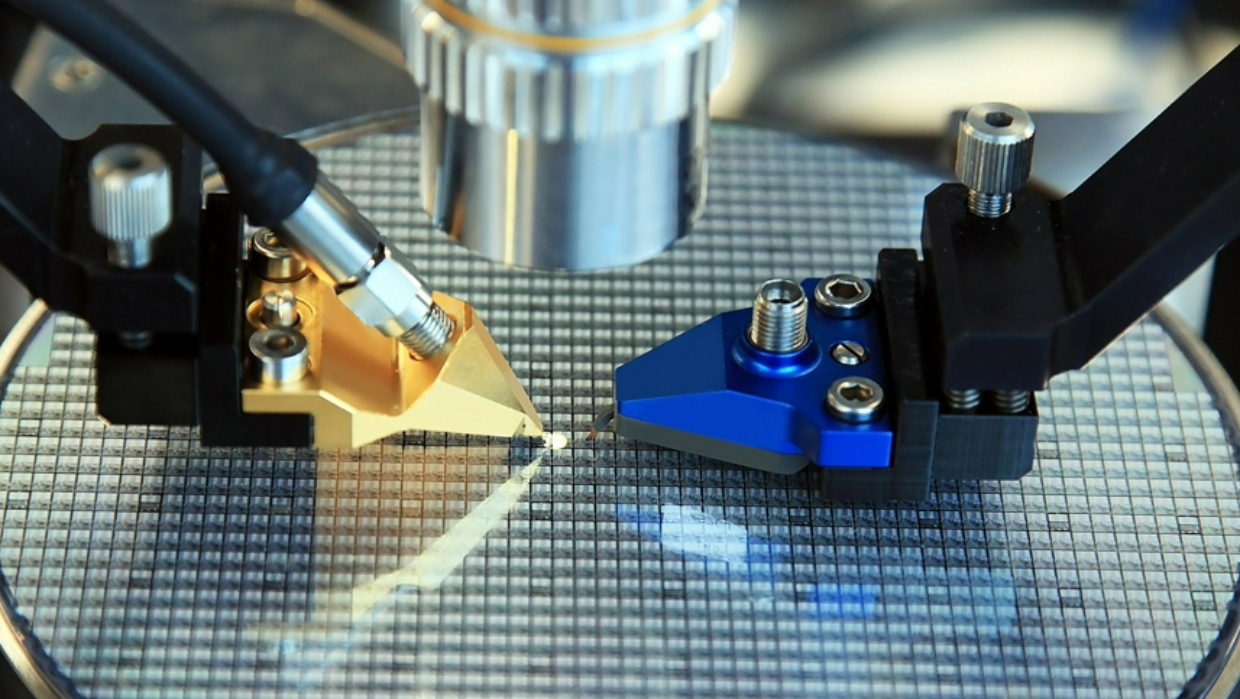

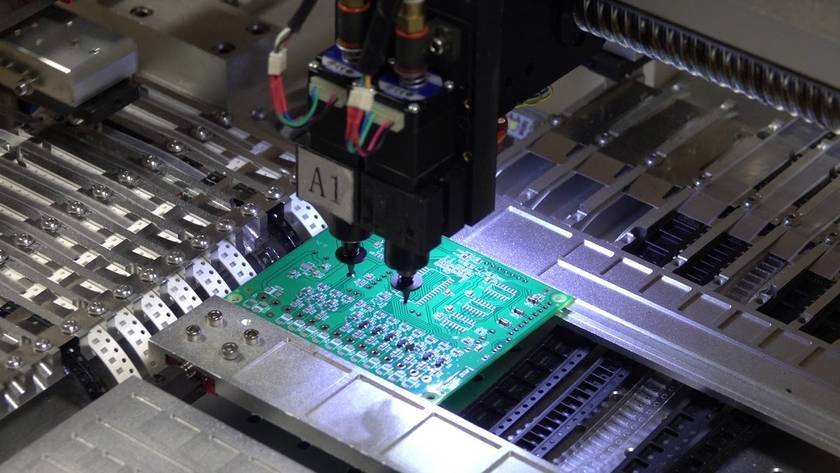

Рис.1. В процессе изготовления микросхем операция фотолитографии на одной пластине повторяется многократно, и каждое новое изображение должно очень точно совмещаться с предыдущим

ИФМ

Краткая история микроэлектронной отрасли

Микроэлектронная индустрия относительно молода: первый транзистор появился в 1948 году, активное развитие коммерческой микроэлектроники началось в США в конце 1950-х, с микроэлектроникой же в значительной степени связаны «экономические чудеса» в азиатских странах — Японии, Южной Корее, Сингапуре и Тайване.

В 1960-е годы новые микроэлектронные компании появлялись по всему миру. Для создания успешной компании было вполне достаточно восьми толковых студентов и инвестиций, которые они могли привлечь. На эти вложения можно было оборудовать собственное производство. Через десять лет оборудование стало настолько сложнее и дороже, что стартапам пришлось использовать мощности больших компаний.

Многие слышали о законе Мура, говорящем, что число транзисторов на чипе должно удваиваться каждые полтора года. Несколько меньше известен второй закон Мура, гласящий: удваиваться должна также и стоимость постройки современной микроэлектронной фабрики. Сейчас эта цифра перевалила за $10 млрд, и уже к середине 1980-х годов иметь собственное производство совершенно стало слишком дорого для начинающих компаний.

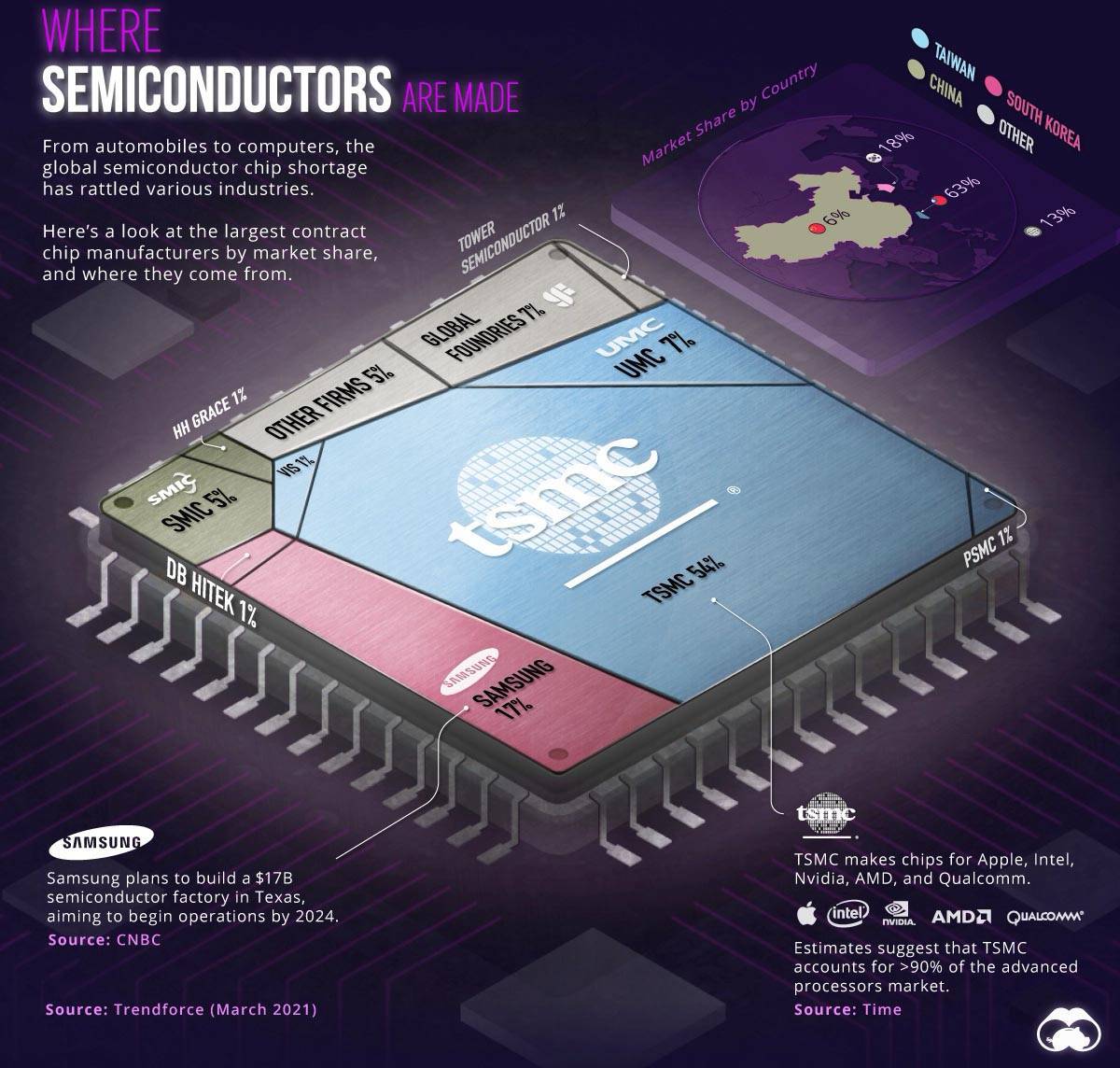

Примерно тогда же американский инженер китайского происхождения Моррис Чан вместо того, чтобы выйти на пенсию, переехал из США на Тайвань в самый разгар трансформации местной экономики. В 1987 году Чан основал компанию Taiwan Semiconductor Manufacturing Company (TSMC), бизнес-моделью которой был полный отказ от разработки собственных продуктов и работа исключительно над заказами других компаний, не имеющих собственного производства. Такой подход оказался выгоден обеим сторонам: стартапы, занимающиеся разработкой, смогли сэкономить огромное количество денег и начать делать востребованные продукты с очень скромными ресурсами, а TSMC смогла уменьшить себестоимость производства за счет больших совокупных тиражей. Итогом 30 лет развития этого подхода стало практически универсальное разделение труда и узкая специализация.

Другой итог — глобализация: тайваньские фабрики открыты для всех желающих из любой точки земного шара. Это привело ко всемирному расцвету так называемых «бесфабричных» (fabless) компаний. Размер этих компаний может быть любым, от гигантов типа NVIDIA и AMD до крошечных команд из 10–20 человек. Успех модели контрактного производства был столь оглушительным, что прямо сейчас TSMC находится в десятке самых дорогих компаний мира вместе с пятью своими клиентами (Apple, Google, NVIDIA, Tesla, Amazon — все они разрабатывают собственные микросхемы и производят их на TSMC). На сегодняшний день на Тайване производится пятая часть всех микросхем мира по объему и еще больше — в денежном выражении, потому что именно тайваньские фабрики являются наиболее передовыми, и их продукция стоит дороже всего. Влияние Тайваня на глобальные экономические цепочки огромно, и правительство страны умело пользуется этим фактом для того, чтобы обеспечить себе защиту от притязаний со стороны континентального Китая.

Индустрия 4.0

Чип всему голова: топ-15 инноваций в микроэлектронике

Деглобализация рынка микрочипов

В 2018 году обострилось торговое противостояние США и Китая, и многие страны переоценили геополитические риски. Микроэлектроника, сильно зависимая от Тайваня, стала одной из ключевых тем деглобализации. Правительство США выделило $52 млрд на развитие собственного микроэлектронного производства и размещение на своей территории заводов TSMC и Samsung. Евросоюз выделил сравнимую сумму на создание передового производства в Европе — им займется Intel в немецком Магдебурге. Меньшие, но значительные для своих экономик суммы выделили Япония и некоторые другие страны. При этом речь идет не о полной локализации всего производственного цикла, а только о переносе акцентов в географическом распределении финальных стадий производства. Речь не идет ни о новых разработках производственного оборудования, ни о принципиальном изменении географии цепочки поставок: современная микроэлектроника все еще остается очень глобализованной отраслью.

Единственное исключение — Китай, который уже много лет работает над программой практически полного импортозамещения микроэлектроники, включая все необходимое для этого машиностроение. Впрочем, достигнув довольно серьезных успехов в сокращении разрыва и локализации производства, в последние пару лет Китай явно испытывает сложности с тем, чтобы пройти несколько последних шагов. Если мы сравниваем китайскую промышленность с общемировой, то TSMC уже начали выпускать микросхемы с нормами 4 нм, а в Китае вот уже несколько лет лучшими доступными проектными нормами остаются 14 нм, причем сделанные с использованием оборудования ASML. Собственный китайский литограф на 28 нм уже который год находится на финальной стадии, а Huawei начали строить «независимое от Запада» производство микросхем по нормам 45 нм. Успехи и неудачи китайского подхода демонстрируют сложность задачи импортозамещения даже для самой большой экономики мира.

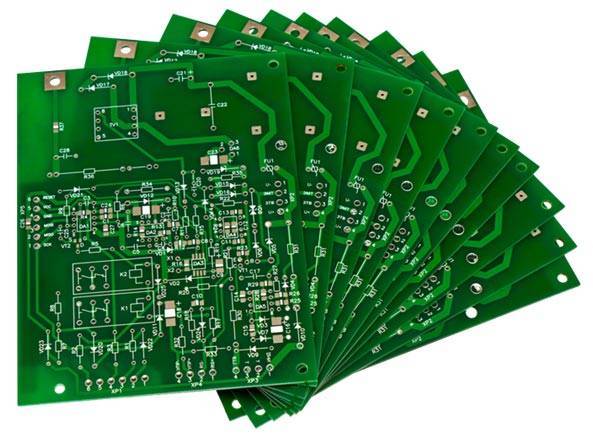

Что такое печатные платы?

Современные гаджеты не представляют своего существования без такого компонента, как печатная плата. Заготовка представляет из себя пластинку с диэлектрического материала, которая содержит цепи, проводящие электрический ток.

Располагаться такие «жилки» могут либо на самой поверхности диэлектрика, либо же бывают внедрены во внутреннюю часть основы печатной платы.

Назначение плат – объединение компонентов электронных устройств в единую сеть. Они проводят электричество и соединяют элементы гаджета в цельную механическую структуру. Выводы на концах плат крепятся один к одному при помощи пайки.

Из чего состоит печатная плата:

| • диэлектрический материал, лежащий в основании; |

| • рисунок из фольги, выполняющий функцию электрического проводника; |

| • специальные отверстия для монтажа; |

| • контактные площадки, объединяющие планарные элементы печатной платы; |

| • паяльная маска, выполняющая роль защитного покрытия; |

| • маркировка (в промышленном производстве). |

Классификация плат для печати зависит от таких факторов, как температурный порог использования и отрасль применения.

Классификация печатных плат по количеству слоев:

- Односторонняя – покрытие из фольги для диэлектрика наносится лишь на одну сторону.

- Двухсторонние – покрытие из фольги для диэлектрика наносится на две стороны печатной платы.

- Многослойные – диэлектрическая основа имеет несколько слоев, на каждом из которых располагается покрытие из фольги.

При производстве различных электронных устройств могут возникать проблемы с функциональностью самой основы. Слишком хрупкий диэлектрик становится проблемой в смартфонах с гибким дисплеем, а работа типичной платы в условиях повышенных температур приводит к ее плавке и, соответственно, выходу из строя.

Увеличивающейся ассортимент продукции повлек за собой появление новых решений по реализации компонентов. Это заставило производство печатных плат внедрить еще одну классификацию на основании свойств материала диэлектрической основы. В технической литературе появились такие термины, как жесткие и гибкие платы для печати.

Существуют также отдельные технологические решения, учитывающие особенности применения плат для печати (высокая/низкая частота, температура и тому подобное).

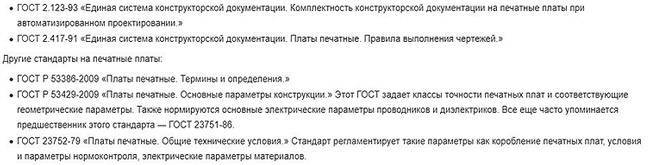

Официальная документация по производству печатных плат состоит из 5 нормативных документов, перечень которых можете увидеть на рисунке:

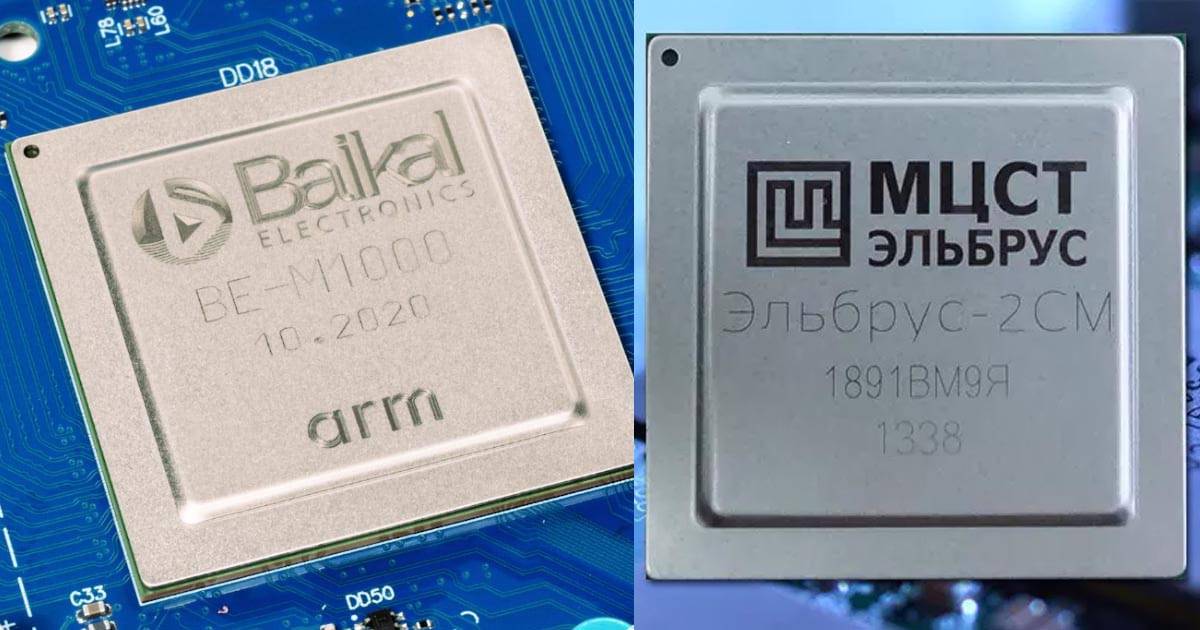

Как российское производство процессоров зависит от тайваньского TSMC

Хоть некоторые из указанных предприятий и имеют собственное производство, их мощностей недостаточно для создания самых технологичных и высокопроизводительных моделей чипов.

На данный момент в России есть возможность массового выпуска лишь чипов с техпроцессом 65-130 нм. Такие линии есть на заводе Микрон в Зеленограде.

Однако, у наших разработчиков уже был негативный опыт, связанных с этим заводом. В период с 2005 по 2013 годы на заводе производились опытные партии первого поколения процессора Эльбрус по технологии 130 нм. После устранения выявленных проблем в самом чипе и доработки производства была выпущена партия чипов второго поколения по 90 нм техпроцессу.

Процессор показал недостаточную производительность, а количество брака было слишком большим. По мнению специалистов, завод был плохо приспособлен для такого производства и требовал модернизацию оборудования.

В итоге с третьего поколения производство процессоров Эльбрус заказывалось за границей. В основном это были контракты с тайваньским TSMC.

После модернизации и усовершенствования производственных мощностей на заводе Микрон производилась тестовая партия чипов Эльбрус-4СМ (65 нм).

Все более технологичные разработки российских компаний до весны 2022 года производились на иностранных заводах. Наши специалисты разрабатывали архитектуру и дизайн процессора, но выпуск производился в основном в Тайване и Китае.

Это распространенная мировая практика для многих fabless-компаний. Российские предприятия чаще всего заключали договоренности с лидером рынка – компанией TSMC.

2020: Рост объема мирового рынка оборудования на 16,4%, до $64,9 млрд

Объем мирового рынка оборудования, используемого для производства чипов, по итогам 2020 года достиг $64,9 млрд, увеличившись на 16,4% в сравнении с 2019-м. Такие данные в августе 2021 года обнародовали в исследовательской компании Gartner.

По оценкам аналитиков, на лидирующую пятерку в 2020 году пришлось 71,6% рассматриваемого рынка. Первое место поделили между собой две компании — американская Applied Materials и голландская ASML, в активе которых 18,6% и 18,1% продаж оборудования для производства полупроводниковой продукции соответственно. Доля Applied Materials за год не изменилась, а у ASML она увеличилась на 0,1 процентного пункта.

Топ-3 вендоров замкнула американская Lam Research, занявшая 15% рынка по итогам 2020 года, что на 1,2 процентного пункта больше, чем годом ранее. Следом расположились Tokyo Electron (13,4%) и KLA (6,5%).

Объем мирового рынка оборудования, используемого для производства чипов, по итогам 2020 года достиг $64,9 млрд

Объем мирового рынка оборудования, используемого для производства чипов, по итогам 2020 года достиг $64,9 млрд

По данным отраслевой организации Semiconductor Equipment and Materials International (SEMI), объединяющей производителей полупроводниковой продукции, соответствующего оборудования и материалов, в 2020 году по всему миру было продано оборудование для изготовления микросхем на сумму $71,2 млрд, что на 19% превосходит показатель годичной давности в $59,8 млрд.

Впервые за все время наблюдения SEMI за рынком Китай стал крупнейшим регионом сбыта оборудования для производства чипов. В Поднебесной расходы на такую аппаратуру в 2020 году увеличились на 39%, $18,72 млрд. Продажи на Тайване, втором по величине рынке, остались на прежнем уровне — около $17,15 млрд — после сильного роста в 2019 году.

В Южной Корее зарегистрирован рост на 61% до $16,08 млрд, что позволило сохранить третье место. Годовые расходы также увеличились на 21% в Японии и на 16% в Европе, оба региона восстанавливаются после спада в 2019 году. Продажи полупроводникового оборудования в Северной Америке снизились на 20% в 2020 году после трех лет последовательного роста.

Страны-лидеры по расходам на оборудование для производства микросхем по итогам 2020 года

Страны-лидеры по расходам на оборудование для производства микросхем по итогам 2020 года

По прогнозам SEMI, Китай, Тайвань и Южная Корея будут лидировать по расходам на оборудование для производства микросхем. Ожидается, что крупные инвестиции в контрактное производство и разработку памяти помогут Китаю впервые достичь первого места на рынке. Однако в 2021 и 2022 годах Южная Корея, скорее всего, станет лидером за счет растущих инвестиций в логические микросхемы и восстановления сегмента памяти.

Расходы на полупроводниковое оборудование на Тайване останутся стабильными благодаря инвестициям в передовое контрактное производство чипов. В большинстве других регионов также будет наблюдаться рост в ближайшие годы, говорится в исследовании.

Мировые продажи оборудования для обработки полупроводниковых пластин в 2020 году выросли на 19%, в то время как расходы на устройства для обработки пластин (front end). выросли на 4%. Сегмент сборки и упаковки продемонстрировали значительный рост во всех регионах, что привело к увеличению рынка на 34% в 2020 году, в то время как общие продажи тестового оборудования увеличились на 20%.

Исследователи также отмечают на всплеск спроса на технику, используемую в производстве оперативной и флеш-памяти, чему во многом способствуют сильные продажи на такие изделия. Ожидается, что по итогам 2021 года глобальные затраты на устройства, предназначенные для серийного изготовления DRAM-памяти, вырастут на 46% относительно 2020-го и достигнут $14 млрд. В сегменте памяти NAND flash ожидается 13-процентный рост по итогам 2021 года (до $17,4 млрд) и 9-процентный подъем в 2022 году (до $18,9 млрд).

На чем будут производить образцы

Для изготовления образцов микроэлектромеханических систем динамической

маски будут использованы производственные мощности «Микрона» и Зеленоградского

нанотехнологического центра.

Андрей Рыбинцев, «Авито»: За два года безопасность на платформе выросла в 20 раз

Безопасность

В Институте физики микроструктур РАН в Нижнем Новгороде и

зеленоградском НПП «Электронное специальное технологическое оборудование» конструируют

оптическую вакуумную систему с зеркальной оптикой и элементы системы

позиционирования.

Для испытаний будет использован источник плазмы,

разработанный в Институте спектроскопии РАН.

Где применяются наши процессоры

Основным заказчиком и покупателем российских микропроцессоров являются государственные предприятия и организации. Чипы Эльбрус и Байкал важны для критической информационной инфраструктуры.

В последние годы на них переводили сервера, рабочие станции и терминалы госучреждений и компаний. Темпы импортозамещения были достаточно медленными и на данный момент в критической информационной инфраструктуре все равно преобладают решения от Intel и AMD, а в сфере хранения данных большинство используемого оборудования произведено компанией IBM.

Временная или полная остановка производства российских процессоров хоть и остановит импортозамещение в информационной инфраструктуре, но полностью не остановит эту сферу. Куда важнее сейчас импорт комплектующих для поддержания работоспособности и модернизации текущих узлов.

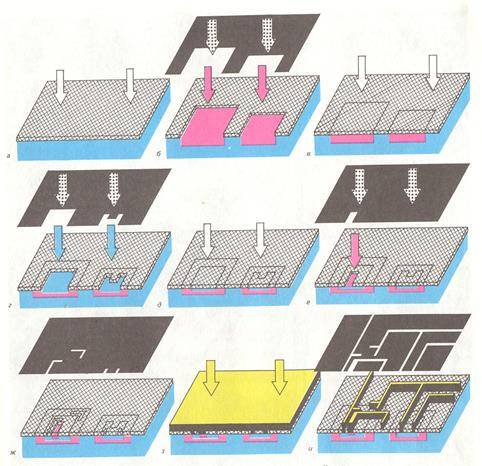

Биполярные технологии изготовления интегральных схем

Исторически первой технологией для производства микросхем силовой электроники была биполярная технология с изоляцией p-n-переходом, которая обеспечила пробивное напряжение Uкэ транзистора не менее 40 В. На рис. 3 представлен вертикальный срез типовой полупроводниковой структуры биполярной силовой интегральной схемы. Показаны в обобщенном виде активные структуры наиболее широко используемых в микросхемах элементов — вертикальных n-p-n-транзисторов, вертикального и горизонтального p-n-p-транзисторов, резисторов, а также конструкции изолирующих и «скрытых» слоев n+— и p+-типа проводимости. Наличие в структуре двух типов конструктивной реализации транзисторов p-n-p (вертикальной и горизонтальной) обуславливает возможность реализации широкого диапазона их усилительных свойств.

Рис. 3. Типовая структура фрагмента силовой интегральной схемы, изготовленной по биполярной технологии с изоляцией p-n-переходом

Рассмотрим последовательность выполнения технологических операций для структуры, представленной на рис. 3, без детализации режимов проведения этих операций. В высокоомной подложке p-типа проводимости 1 методом диффузии (сурьмы или мышьяка) формируют n+-скрытый слой 2, который предназначен для уменьшения сопротивления коллекторных областей вертикальных n-p-n-транзисторов 3 и базовых областей горизонтальных p-n-p-транзисторов 4. Необходимо отметить, что наличие высоколегированного n+-слоя позволяет уменьшить коэффициент усиления неизбежно возникающих в этой структуре «паразитных» p-n-p-транзисторов (на подложку). Удельное сопротивление n+ скрытого слоя лежит в диапазоне 10–30 Ом/кВ. Вместо объемного удельного сопротивления rv удобнее пользоваться поверхностным удельным сопротивлением rs. Связь между ними будет понятна из рассмотрения следующего соотношения, которое определяет сопротивление какого-либо слоя:

R = rvl/S = rvl/bh = rsl/b = rsn, (1)

где l — длина проводящей области; S — поперечное сечение проводящей области; b — ширина проводящей области; h — глубина проводящей области; n — число квадратов.

В дальнейшем методом диффузии бора создают p+-скрытый слой 5, который используется для лучшей электрической изоляции элементов друг от друга. Далее наращивают эпитаксиальную пленку 6 n-типа проводимости толщиной (15±1,5) мкм (для обеспечения Uкэ ≥ 40 В процесса) и rv = (4,5±0,45) Ом·см. Для легирования эпитаксиальной пленки используются сурьма или мышьяк из-за их низкой диффузионной способности. Затем методом диффузии бора формируют слой разделения 7. Хорошая изоляция элементов достигается при наличии контакта с p+-скрытым слоем.

Область глубокого коллектора 8 транзисторов n-p-n-типа создается методом диффузии фосфора. Эта область должна достичь области n+-скрытого слоя для уменьшения величины последовательных сопротивлений тела коллектора n-p-n-транзистора и базы p-n-p-транзистора.

Область базы 9 формируется методом диффузии или ионного легирования бора. Область эмиттера 10 формируется методом диффузии или ионного легирования фосфора.

На получившейся полупроводниковой структуре вскрываются контакты к областям в окисле 11. Затем методом напыления формируется металлизированная разводка 12 AlSi (1%) толщиной 1–3 мкм. Большая толщина необходима для более мощных приборов с целью уменьшения плотности тока в дорожках металлизации. Допустимая плотность тока — 2×105А/см2 (для низковольтных интегральных схем) или 5×105А/см2 (для приборов, имеющих неорганическое покрытие).

Завершается процесс изготовления созданием пассивирующего покрытия (окисла) 13 — НТФСС (низкотемпературное фосфоро-силикатное стекло).

Для снижения величины теплового сопротивления RТкр–кор мощных силовых приборов проводится утонение пластины с 460 до 350 мкм (для пластин диаметром 100 мм) механической шлифовкой обратной стороны пластины. Кроме того, если при сборке в корпус используется посадка кристалла на пайку, то на обратную (непланарную) сторону пластины наносят металлизацию 14 (Ti/W/Ag).

Рассмотренный процесс ориентирован на создание n-p-n-транзисторов. Транзисторы р-n-р-типа и другие элементы формируются из областей n-p-n-транзисторов 3. Горизонтальный р-n-р-транзистор 4 формируется на основе слоя p-базы n-p-n-транзистора. Резисторы 15 могут формироваться на основе слоя p-базы n-p-n-транзистора или отдельным слоем.

Процесс производства микросхем

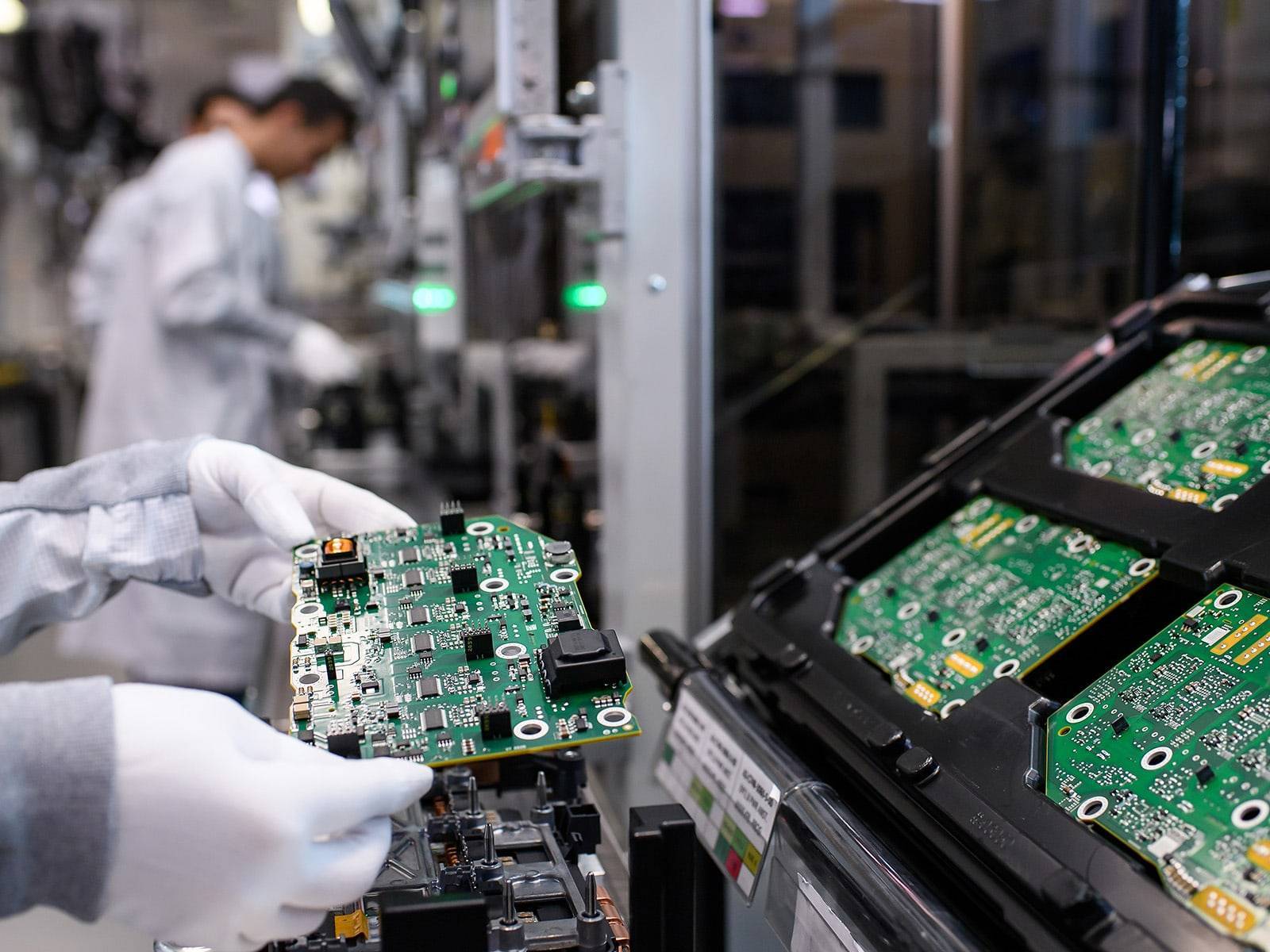

Современное производство микросхем и чипов представляет собой один из самых сложных процессов по сравнению с другими отраслями. Технологии изготовления включают большое количество физических и химических реакций, требуют предельной точности, внимания и полной стерильности производства.

Производственный цех представляет собой комнату, где поддерживается максимальная чистота — электронная гигиена, направленная на защиту продукции от неблагоприятных внешних воздействий в процессе изготовления.

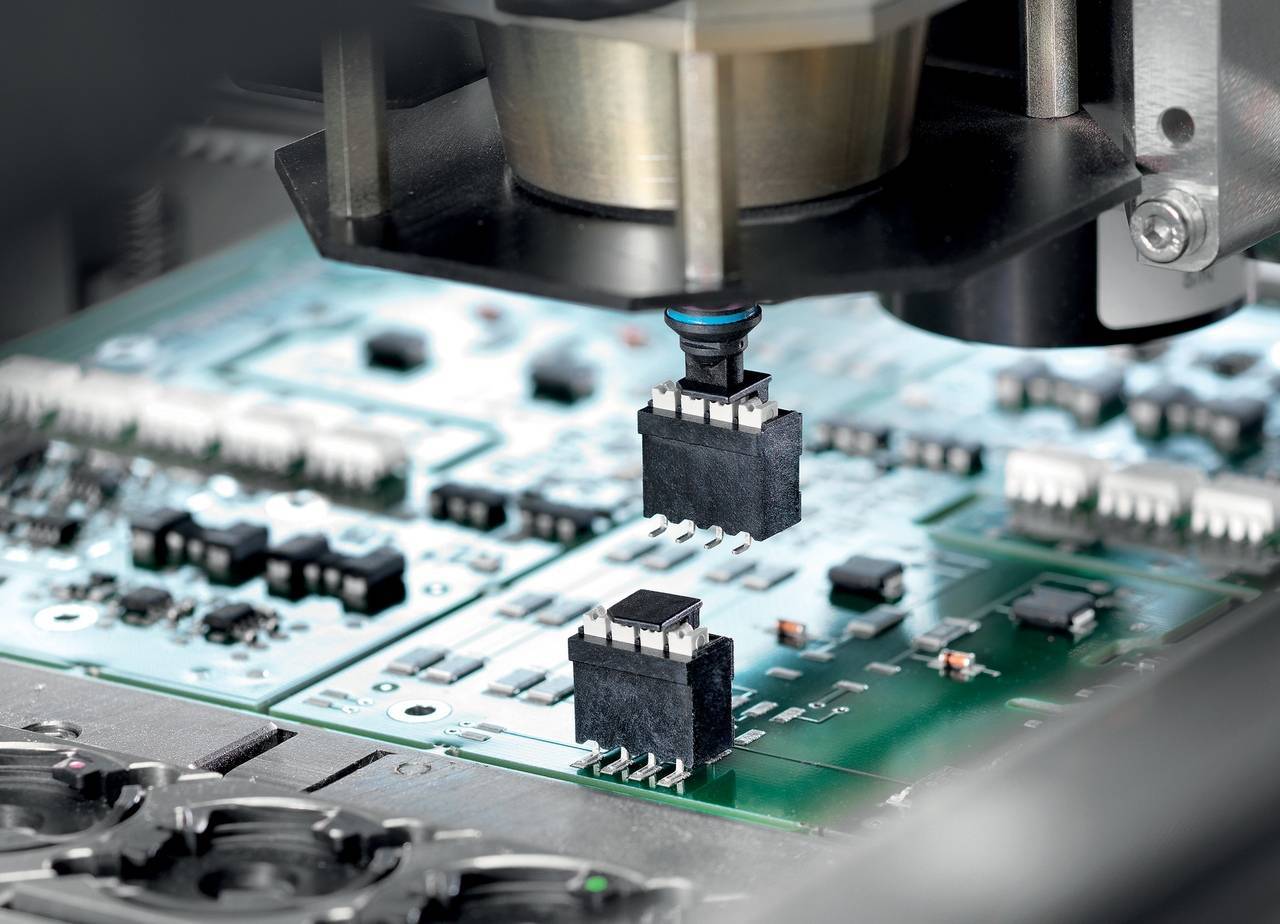

Производственный цикл включает несколько сотен операций и может продолжаться несколько недель. Основные стадии изготовления включают:

- Подготовку. На этом этапе исходный материал, в качестве которого берется кремниевая пластина, полируется для устранения даже мельчайших дефектов на поверхности.

- Создание защитного слоя диоксида кремния. Он образуется при окислении поверхности кремниевой пластины.

- Нанесение фоторезиста. Он представляет собой полимерный фоточувствительный слой, меняющий свойства под влиянием излучения.

- Облучение ультрафиолетом. Засветка фоторезиста происходит через маску, которая фактически является трафаретом.

- Экспонирование. Часть фоторезиста, находившаяся под прозрачными участками маски, удаляется вместе с диоксидом кремния специальными химикатами.

- Эпитаксия. На пластине с нанесенным первичным рисунком создается еще несколько слоев диоксида кремния. На одних из них процедура нанесения рисунка повторяется, а другие подвергаются воздействию ионизированных плазм, нагреваются, покрываются металлом. Каждый этап меняет свойства слоя, формируя конкретную модель готового изделия.

- Нанесение слоя металла. С помощью вакуумного напыления поверхность получившегося полуфабриката покрывают металлическим слоем в несколько этапов.

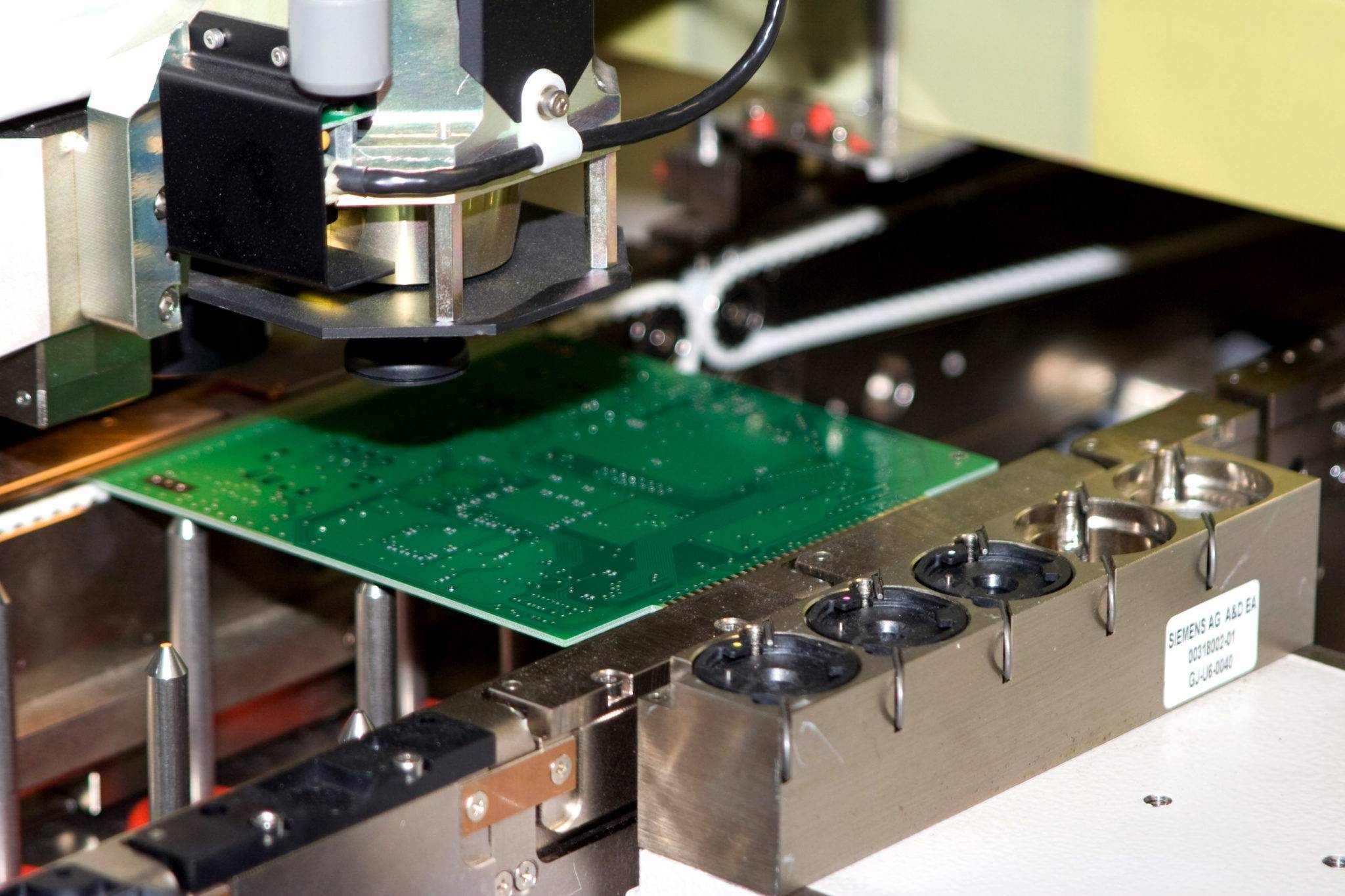

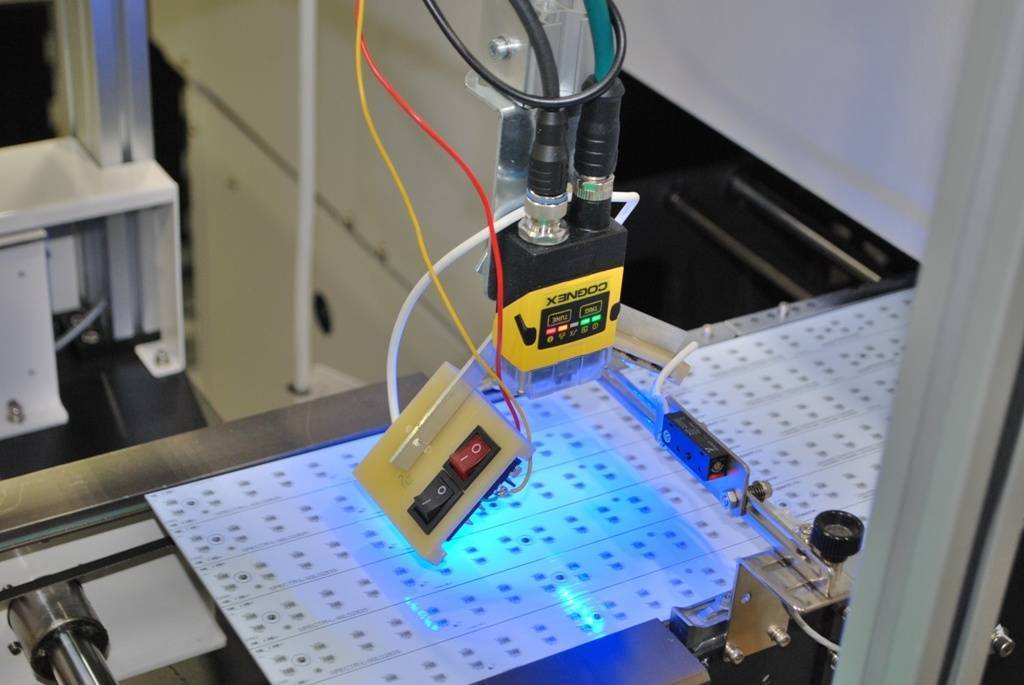

- Проверка. Транзисторы на кремниевой пластине проходят проверку на работоспособность, чтобы выявить брак. Затем пластина разрезается на отдельные микросхемы, которые передают на упаковку.

Где и как теперь производить российские процессоры

Самое технологичное производство в России на данный момент позволяет производить лишь чипы по 65 нм техпроцессу. Даже такие линии не способны полностью перекрыть потребности российских заводов и восполнить прекратившиеся отгрузки из Тайваня.

На данный момент ведется строительство нового производства НМ-Тех в Зеленограде, которое позволит выпускать чипы по 28 нм техпроцессу. Об этапах строительства и приблизительных сроках начала производства пока не сообщается.

Обанкротившееся предприятие «Ангстрем-Т» может быть восстановлено «НМ-Тех»

Обанкротившееся предприятие «Ангстрем-Т» может быть восстановлено «НМ-Тех»

Были попытки у отечественных разработчиков найти других поставщиков, не поддерживающих введенные санкции. На данный момент в мире существует более 400 заводов по производству микропроцессоров. Однако, высокопроизводительные чипы 16 нм могут предложить лишь десять из них.

Масштабное производство по 5 нм техпроцессу освоили лишь TSMC, Samsung и Intel, но последние не принимают внешние контрактные заказы.

Получается, если речь идет об относительно мощном и современном оборудовании, альтернативы тайваньским или южно-корейским компаниям на данный момент нет.

В таких условиях российским производителям остается выпускать процессоры средней производительности и искать им применение в сферах без жестких требований к быстродействию. Им найдется применение в оборонной и авиакосмической сферах.

Пытаться создать конкурентную альтернативу для рынка мобильных гаджетов или высокопроизводительных решений, к сожалению, пока невозможно.

iPhones.ru

Ситуация сложная, но не безвыходная.

Рассказать

Помещение и персонал

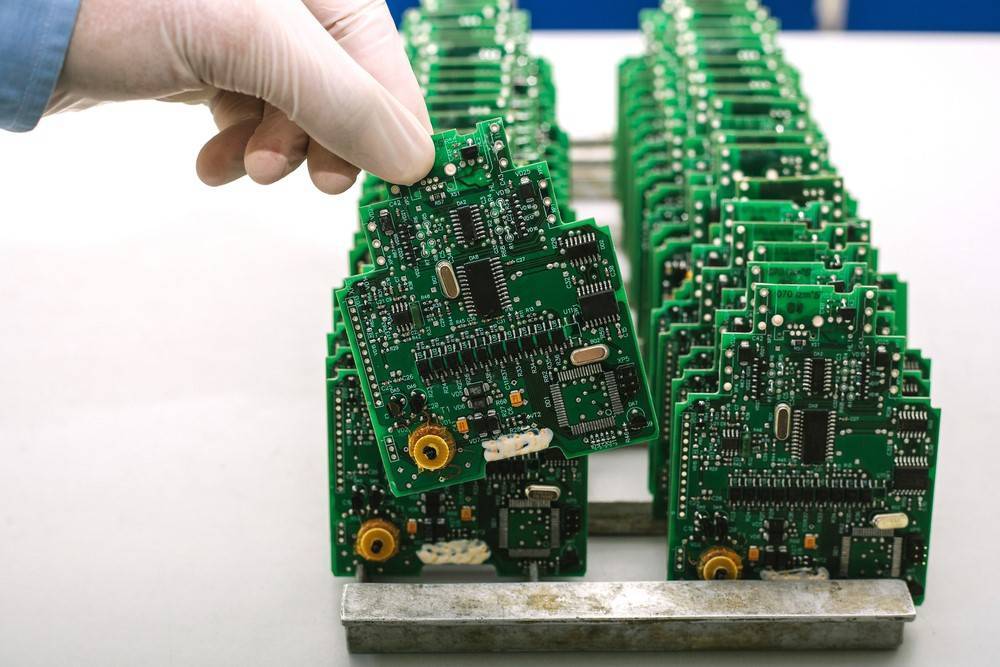

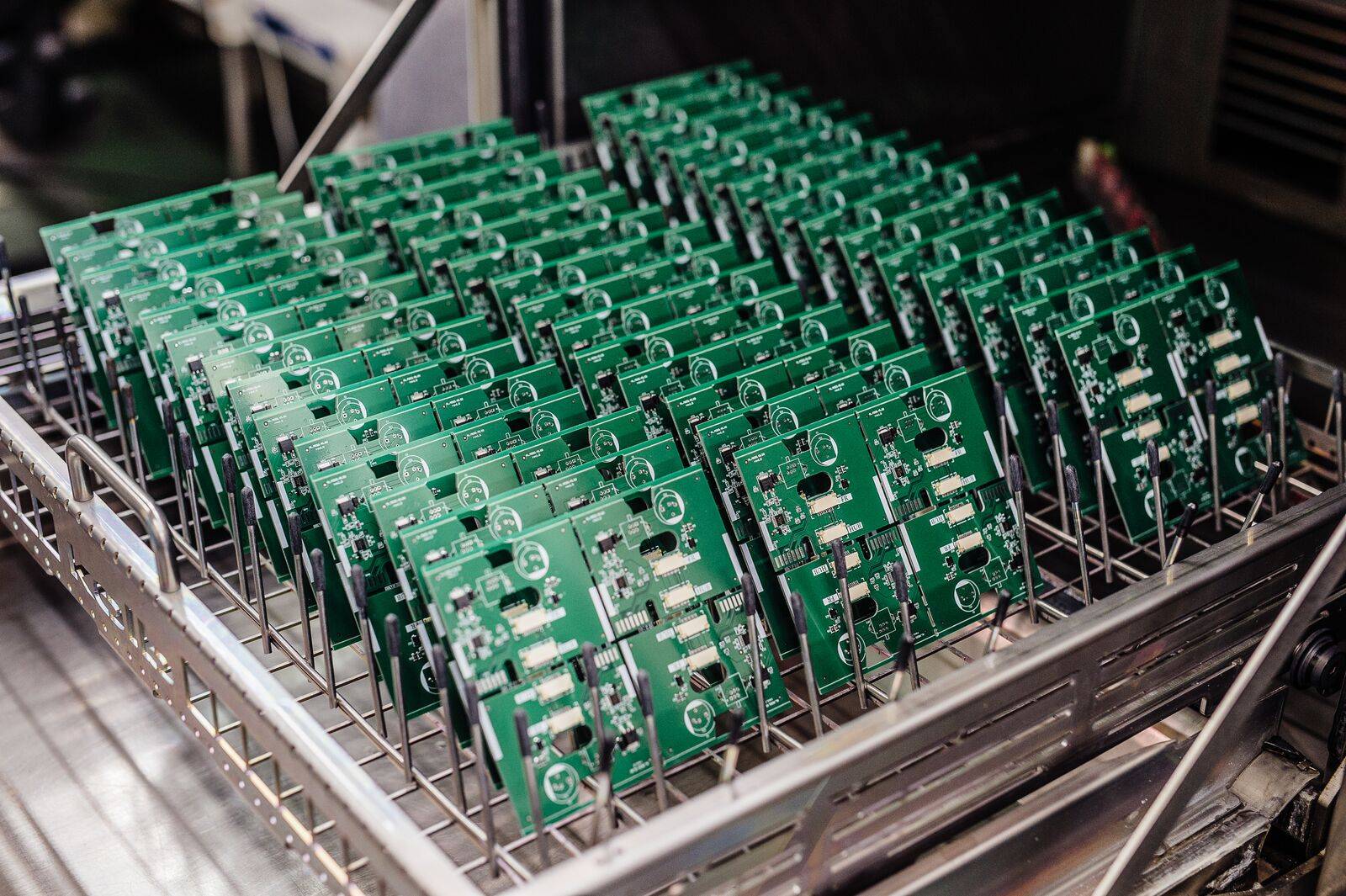

Платы заводской сборки ценятся производителями любой электроники, но для организации такого производства необходимо помещение и достаточное количество персонала. Требования к помещению:

- минимальная площадь – 80 м2;

- наличие электрического питания в три фазы 380В;

- специализированные стоки канализации, куда будет происходить уход жидких смесей с химических этапов производства;

- промышленная вытяжка;

- снабжение водой;

- циркуляция сжатого воздуха.

Производство такого типа оптимально обустраивать в промышленных зонах. Без знаний организовать такой бизнес трудно и возможно лишь в форме соинвестирования. Поэтому в персонале обязательно нужны специалисты. На начальном этапе для мелкосерийного производства понадобятся:

- операторы универсалы, которые будут следить за процессом изготовления печатных плат – 4 человека;

- специалист по контролю качества;

- начальник производства;

- разнорабочие: грузчики, уборщицы, этих специалистов можно привлечь по договору найма при необходимости.

Также понадобится маркетолог, бухгалтер, секретарь. На легком производстве на эти должности также можно найти сотрудников по договору подряда.

При расширении бизнеса количество персонала может быть увеличено.

Возможно, вам также будет интересно

Владимир Ланин Игорь Петухов Сергей Волкенштейн Дмитрий Барбарчук Процесс монтажа Flip-Chip заключается в присоединении полупроводникового кристалла интегральной схемы на подложку активной стороной вниз. Выводы кристалла могут быть выполнены из проводящего полимера, а также представлять собой металлические шарики или столбики металла (Au, Cu), припоя или металлические контактные площадки. Методы присоединения кристаллов по технологии Flip-Chip включают ультразвуковую

Все статьи цикла Назначение и особенности пакета SimPowerSystems Пакет SimPowerSystems (в версии MATLAB 6.1 и ранее — Power System Blockset) содержит набор блоков для построения виртуальных моделей электротехнических устройств и устройств силовой электроники. Используя библиотеки Simulink и SimPowerSystems, а также применяя функции и команды MATLAB, пользователь может не только имитировать работу устройств во временной области,

О технологиях обеспечения максимальной безопасности источников питания в бытовой электронике.

Технология производства микросхем

Начинается весь процесс создания с подбора полупроводниковых кристаллов. Самым актуальным является кремний. Тонкую полупроводниковую пластину начищают до возникновения зеркального отображения в ней. В дальнейшем обязательным этапом создания будет фотолитография с применением ультрафиолета при нанесении рисунка. В этом помогает станок для производства микросхем.

Что такое микросхема? Это такой многослойный пирожок из тонких кремниевых пластин. На каждую из них нанесен определенный рисунок. Этот самый рисунок и создается на этапе фотолитографии

Пластины осторожно помещают в специальное оборудование с температурой свыше 700 градусов. После обжига их промывают водой

Процесс создания многослойной пластины занимает до двух недель. Фотолитографию проводят многочисленное количество раз вплоть до достижения необходимого результата.