Инструменты бережливого производства

Чтобы следовать принципам lean в управлении предприятием, используют особые инструменты бережливого производства. Это ряд правил и методов, которые были признаны эффективными во многих компаниях мира. Некоторые инструменты lean-концепции переросли в самостоятельные управленческие методики.

Например, система кайдзен из элемента lean-методологии превратилась со временем в своеобразную философию управления предприятием, основанную на идее непрерывного совершенствования деятельности компании.

В управленческую концепцию кайдзен входят действия по улучшению качества продукции, постоянному обновлению производственных технологий, повышению компетентности персонала и совершенствованию корпоративной культуры. В современном менеджменте кайдзен используется как в рамках lean production, так и самостоятельно.

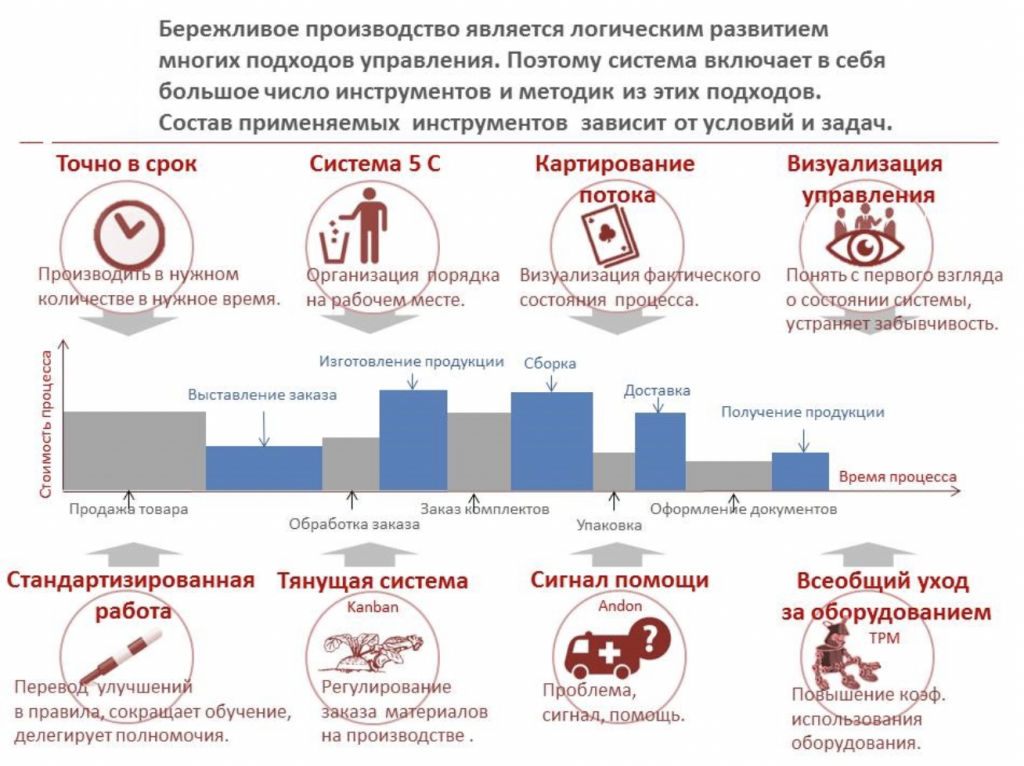

Еще одно направление в японском менеджменте, которое относится к инструментам бережливого производства, – метод канбан. Этот инструмент используется на предприятиях для устранения потерь, связанных с лишними запасами.

В компаниях, практикующих канбан, материальные ресурсы закупаются ограниченными партиями и поставляются непосредственно в производственные цеха, минуя склад. Объемы поставок регулируются исключительно количеством заказов на производство продукции, что позволяет не хранить лишние запасы.

Схожий механизм имеет система Just in Time (JIT, точно в срок), которая позволяет избежать потерь, связанных с перепроизводством. Суть метода заключается в изготовлении в определенный промежуток времени только обеспеченного заказами объема продукции на каждом этапе технологической цепочки

Второе название метода JIT– «вытягивающее производство». В процессе изготовления деталей и готовой продукции необходимые объемы «вытягиваются» потребностями внутреннего заказчика — следующего производственного этапа, и внешнего заказчика – конечного потребителя.

Потери, связанные с неправильной организацией рабочего пространства, позволяет минимизировать метод 5S. Название системы формируется из пяти слов, обозначающих принципы наиболее рациональной организации рабочего места, которые на японском языке начинаются на букву «С» — совершенствование, чистота (уборка), сортировка, стандартизация, удобное расположение инструментов.

Организация рабочего пространства по системе 5S. Источник

Сократить материальные и временные потери помогает система всеобщего ухода за оборудованием (TPM, Total Productive Maintenance). Метод предусматривает регулярные профилактические осмотры инструментов и оборудования, которые помогают предотвратить поломки и простои. Профилактическое обслуживание и уход за оборудованием также дают возможность реализовать принцип максимально эффективного использования имеющихся ресурсов, который является одним из основных в концепции бережливого производства.

Бороться с дефектной продукцией и поломками техники помогает метод с эксцентричным названием пока-ёкэ (poka yoke, «защита от дурака», «защита от ошибки»). Это система мер, которые направлены на моделирование возможных ошибок на производстве, связанных с человеческим фактором. Например, станки оборудуют сигнализацией или датчиком блокировки, которая срабатывает при неправильной установке детали при ее обработке.

Я перечислила только основные и наиболее часто используемые инструменты концепции бережливого производства. Есть еще вспомогательные методики, которые используются в различных комбинациях и служат для улучшения работы персонала и эффективного обмена информацией между сотрудниками (картирование производственного процесса, визуализация), для контроля качества продукции (диаграмма Исикавы, метод «пяти почему» и др), для стандартизации работы предприятия и т.п.

Когда и кто изобрел бережливое производство?

Основные идеалы бережливого производства, возможно, существовали веками, но по-настоящему они закрепились после того, как Бенджамин Франклин написал о сокращении отходов в своем «Альманахе бедного Ричарда». Франклин написал, что предотвращение ненужных затрат может принести больше прибыли, чем увеличение продаж.

Б. Франклин изложил эту идею и другие концепции в своем эссе «Путь к богатству», которое затем развил инженер-механик Фредерик Уинслоу Тейлор в своей книге «Принципы научного менеджмента» 1911 года. Тейлор систематизировал этот процесс, назвав его научным менеджментом и написанием:

Американские промышленники того времени, в том числе Генри Форд, рассматривали бережливое производство как меру борьбы с притоком дешевой офшорной рабочей силы. Президент Американского общества инженеров Генри Таун написал в предисловии к книге Фредерика Уинслоу Тейлора «Управление магазином» (1911):

Однако именно Шигео Синго и Тайити Оно из Toyota Motor Corporation действительно развили эти взгляды, и позже они были названы бережливым производством. Шинго сказал, что он был

после прочтения «Принципов научного менеджмента» Фредерика Тейлора в 1931 году.

Ранее компания Toyota начала производство автомобилей в 1934 году и выиграла контракт на поставку грузовиков с правительством Японии в 1936 году. Однако, когда Киичиро Тойода, основатель Toyota Motor Corporation, руководил работами по отливке двигателей, он обнаружил проблемы с их производством, в результате чего были потрачены средства на ремонт некачественного литья. Компания Toyoda провела исследование каждого этапа производственного процесса и создала группы по улучшению «кайдзен» для решения проблем. Результаты кайдзен-команд были объединены Тайити Оно для создания производственной системы Toyota (TPS).

К послевоенному периоду конца 1940-х годов уровень спроса в японской экономике был низким, поэтому Оно решил, что графики работы должны определяться фактическими продажами, а не планами продаж или производства. Это означало избежание дорогостоящего перепроизводства и привело к тому, что Toyota установила «вытягивающее» (или построение на заказ), а не целевое планирование производства.

TPS, известная как производство «точно в срок» или JIT в 1980-х, превратилась в бережливое производство в конце 1980-х и в 1990-х годах. Инженер по качеству по имени Джон Крафчик впервые ввел термин бережливое производство в свою статью 1988 года «Триумф системы бережливого производства» после работы над совместным предприятием Toyota и General Motors в Калифорнии.

Крафчик заявил, что предприятия бережливого производства имеют более высокий уровень производительности / качества, чем предприятия без бережливого производства, и «уровень производственных технологий, по-видимому, мало влияет на производственные показатели». Он продолжил, добавив, что риски внедрения бережливых процессов могут быть уменьшены за счет

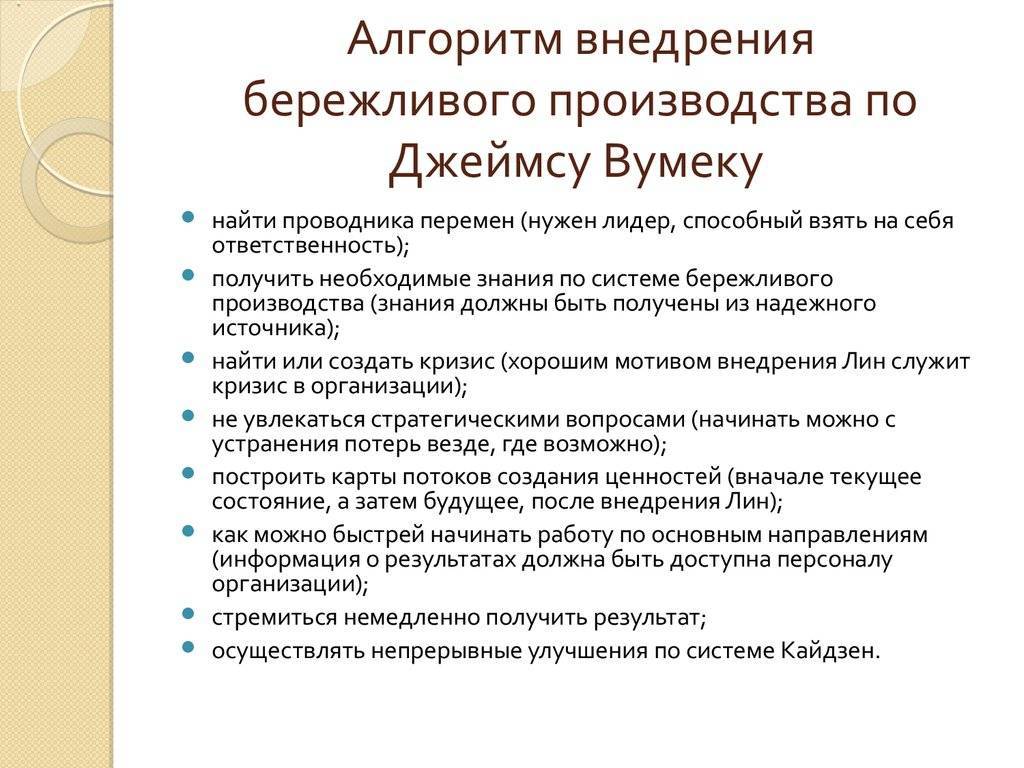

Термин «бережливое производство» был подробно описан Джеймсом Вомаком, Дэниелом Т. Джонсом и Дэниелом Роосом в книге 1990 года «Машина, которая изменила мир». Вомак и Джонс далее определили это в своей книге 1996 года «Бережливое мышление: устранение потерь и создание богатства в вашей корпорации», где были изложены пять ключевых принципов:

Что такое бережливое производство

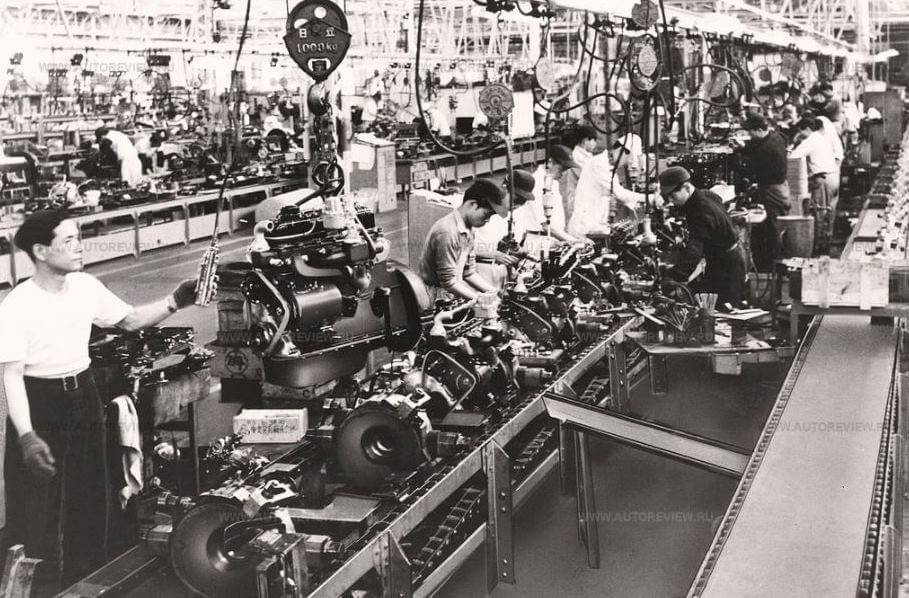

Концепция бережливого производства (lean-методология) зародилась на автомобильных заводах Японии после Второй мировой войны. В условиях разрушенной экономики промышленники испытывали острую нехватку ресурсов, поэтому на первый план вышла задача минимизации потерь и издержек.

Рынок также диктовал новые условия. Низкая покупательская способность населения и необходимость восстанавливать народное хозяйство формировали спрос на практичные модели автомобилей, которые редко ломаются.

При этом, чтобы держаться на плаву, японским компаниям нужно было выдерживать конкуренцию с преуспевающим американским автопромом. Качество продукции играло определяющую роль.

В таких условиях в начале 50-х годов прошлого века на заводе Toyota Motor зародилась особая система управления предприятием, которая сегодня во всем мире известна как lean — бережливое производство. Эта система основана на идее непрерывного совершенствования рабочих процессов с целью устранения всех видов потерь при максимальной ориентации производства на потребительский спрос.

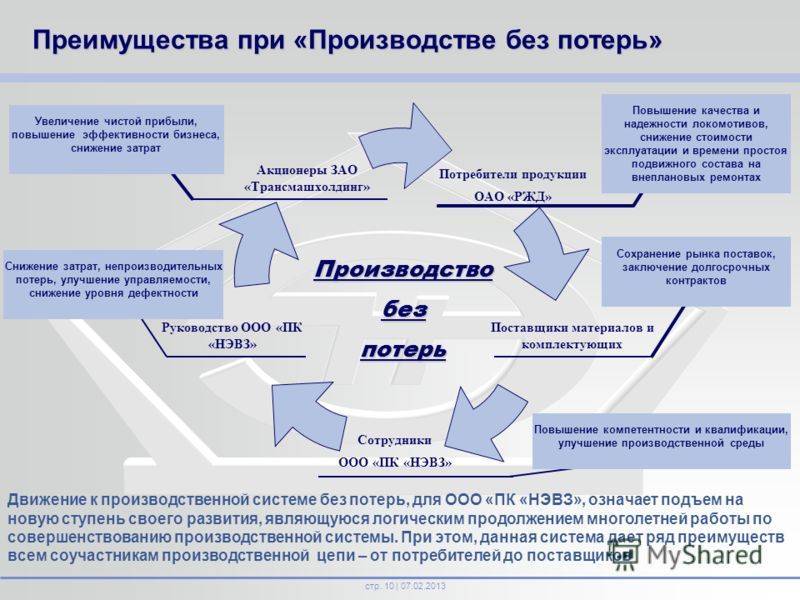

Концепция бережливого производства (lean-методология) начала формироваться на автомобильных заводах Японии после Второй мировой войны. Источник

Главный компонент lean-методологии — это понятие процесса создания ценности для потребителей. Ценность появляется в результате действий, которые важны для покупателя, например, непосредственное изготовление, обработка и усовершенствование продукта.

Все действия, которые не относятся напрямую к производственному процессу и важны только для производителя (устранение дефектов, хранение и транспортировка продукции и т.п), относят к потерям.

Потеря, или по-японски «муда» — это действие, которое потребляет ресурсы, но не несет ценности потребителям. Согласно бережливой концепции, необходимо постоянно стремиться к сокращению таких действий за счет усовершенствования технологических процессов, повышения качества продукции и гибкой системы планирования, ориентированной на запросы рынка.

Какие принципы у бережливого производства

В теории бережливого производства выделяется множество принципов и инструментов. К основным относятся: определение ценности и продукта и постоянная оптимизация процессов. Об этом мы расскажем далее.

Коренными принципами также являются:

- отличное качество продукции, обеспечивающее возможность сдачи без последующих доработок;

- формирование системы производства, которая позволит обнаруживать и разрешать проблемы при их возникновении;

- долгосрочные отношения с потребителями;

- гибкость и адаптивность всех систем.

Особенное значение имеют принципы «точно вовремя» и автономизации. Первый особенно важен в рамках работы производственной линии любого предприятия. Необходимые детали, элементы и компоненты должны поступать вовремя и в необходимом количестве.

Преимущества и недостатки бережливого производства

Бережливое производство имеет свои преимущества и недостатки в зависимости от того, как и где оно реализовано.

Преимущества:

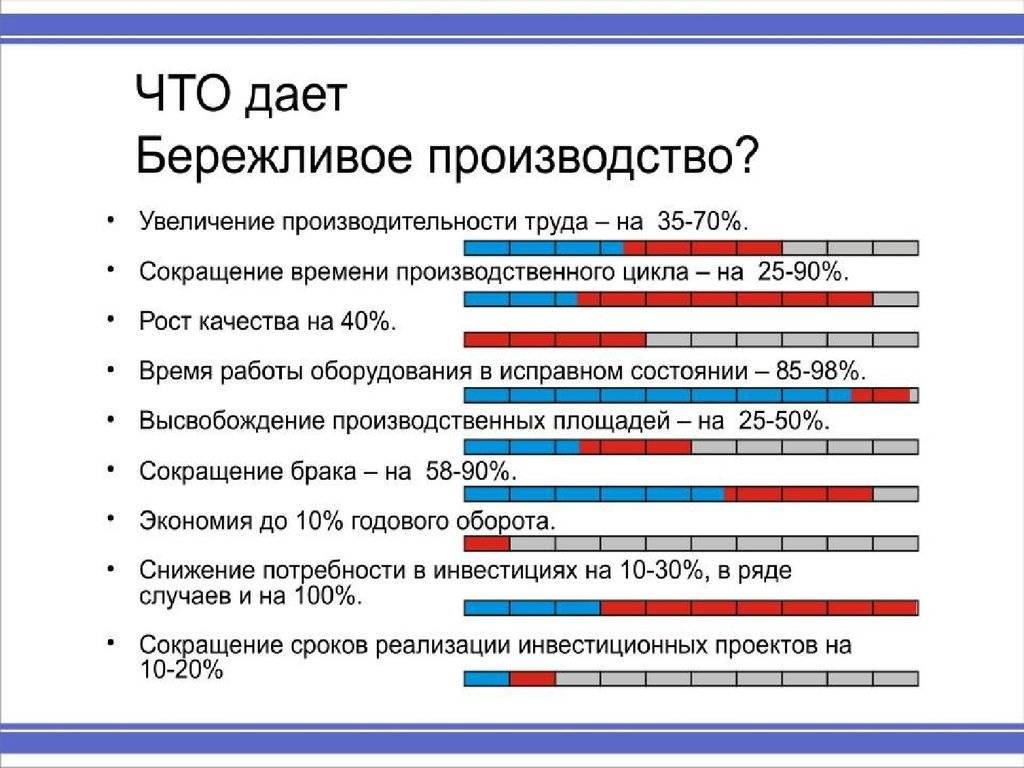

Экономия времени и денег

Экономия – самое очевидное преимущество бережливого производства. Более эффективные рабочие процессы, распределение ресурсов, производство и хранение могут принести пользу предприятиям независимо от размера или объема производства. Экономия времени позволяет сократить время выполнения заказа и повысить качество обслуживания при быстром предоставлении продуктов клиентам, но также может помочь сэкономить деньги за счет более рационального использования персонала.

Экологичность

Сокращение потерь времени и ресурсов и удаление ненужных процессов может снизить затраты на энергию и топливо. Это имеет очевидные экологические преимущества, равно как и использование более энергоэффективного оборудования, которое также может обеспечить экономию средств.

Повышение уровня удовлетворенности клиентов

Улучшение доставки продукта или услуги потребителю по разумной цене повышает его удовлетворенность

Это важно для успеха в бизнесе, поскольку довольные клиенты с большей вероятностью вернутся или порекомендуют ваш продукт или услугу другим

Недостатки:

Безопасность и благополучие сотрудников

Критики бережливого производства утверждают, что он может игнорировать безопасность и благополучие сотрудников. Сосредоточив внимание на удалении отходов и оптимизации процедур, можно не обращать внимания на стрессы, испытываемые сотрудниками, которым не дается права на ошибку на рабочем месте. Бережливое производство сравнивают с научными методами управления XIX века, против которых боролись реформы в сфере труда и которые к 1930-м годам считались устаревшими

Препятствует дальнейшему развитию

Неотъемлемая направленность бережливого производства на сокращение потерь может привести к тому, что руководство сократит те области компании, которые не считаются важными для текущей стратегии. Однако они могут быть важны для наследия и будущего развития компании. Бережливое производство может привести к чрезмерному сосредоточению внимания на настоящем и игнорированию будущего.

Трудно стандартизировать

Некоторые критики отмечают, что бережливое производство – это культура, а не установленный метод, а это означает, что невозможно создать стандартную модель бережливого производства. Это может создать впечатление, что бережливое производство – это не надежная, а расплывчатая техника.

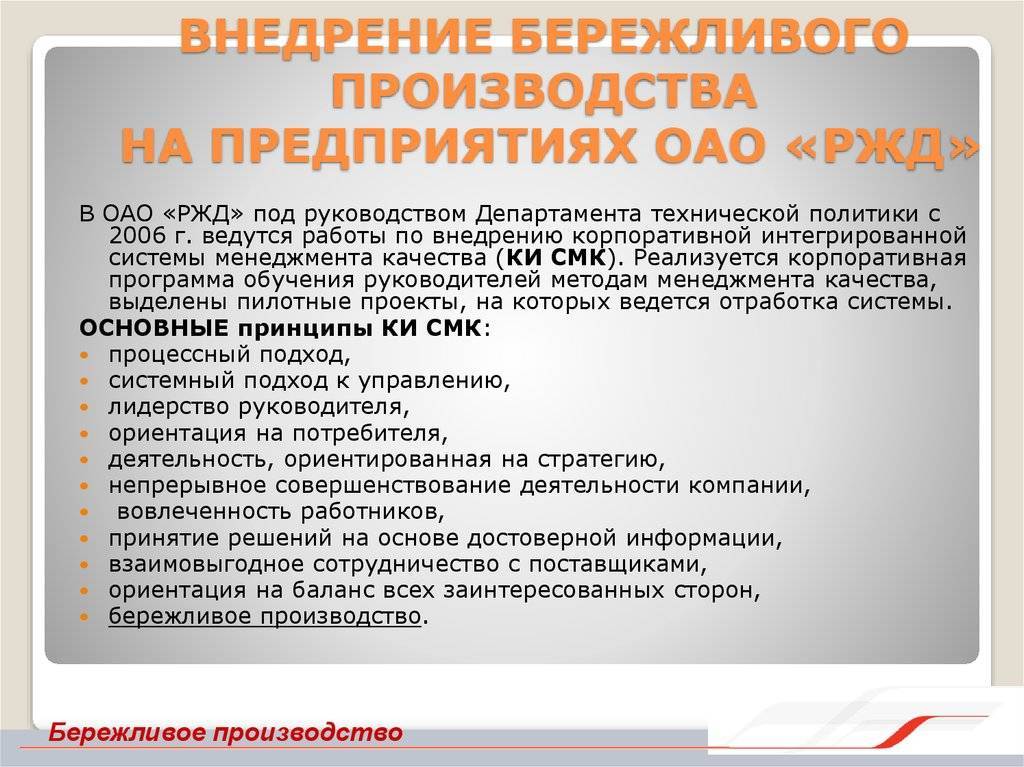

«Бережливые» идеи в России

В России внедрение бережливого производства поддерживается на государственном уровне. Сегодня активное использование технологии бережливого производства особенно актуально на фоне борьбы с коронавирусом и его последствиями для экономики. Еще в 2018 году был утвержден Национальный проект «Производительность труда и поддержка занятости», призванный создать условия для ежегодного прироста производительности труда в стране на 5% к 2024 году.

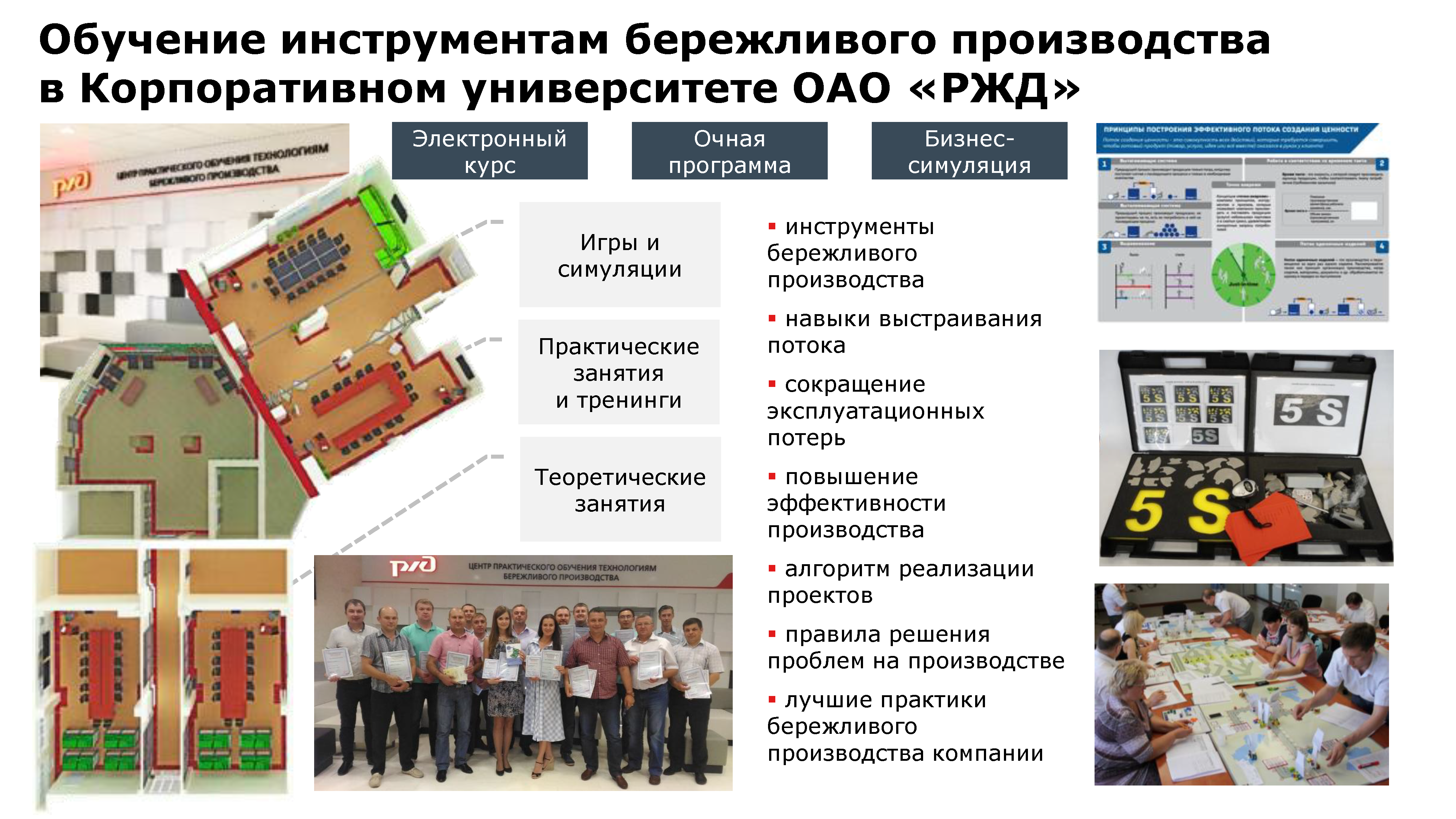

Приказом Минпромторга России утверждены «Рекомендации по применению принципов бережливого производства в различных отраслях промышленности». Документ устанавливает единые подходы к применению принципов бережливого производства в разных типах организаций, в том числе в таких сложных интегрированных структурах, как холдинги, концерны и корпорации. В числе первых российских компаний, которые внедрили бережливое производство, были РЖД, «Почта России», Сбербанк, а также Госкорпорация Ростех и ее предприятия. Корпорация уже запустила систему бережливого производства на КАМАЗе, в холдингах «Швабе», «Вертолеты России», «Технодинамика», концернах КРЭТ и «Калашников», Объединенной двигателестроительной корпорации (ОДК) и др.

Фото: КАМАЗ

Одним из самых первых примеров успешного внедрения Lean-технологий стал КАМАЗ. Компания запустила программу бережливого производства в 2006 году и уже добилась заметных успехов. Производительность труда повысилась в несколько раза, темп конвейера снизился более, чем вдвое. Сегодня количество кайдзен-предложений, подаваемых ежегодно на предприятии, исчисляется не тысячами, а десятками и сотнями тысяч. Таким образом каждый рабочий стремится на своем рабочем месте изменить что-то к лучшему. Ну, и самое главное доказательство эффективности системы – новые современные автомобили. Неудивительно, что команда ПАО «КАМАЗ» заняла первое место в чемпионате RostecSkills-2021 в компетенции «Бережливое производство».

Другой пример развития бережливого производства в Корпорации – «Калашников» открыл лабораторию Lean-процессов, которая позволяет ускорить разработку и внедрение рационализаторских предложений. Лаборатория вмещает восемь модульных зон – здесь полностью имитируется полноценное производство. Имеются также классы теоретического обучения, где рассказывают о картирования офисных процессов, «кайдзен», 5С-процессах и др.

Фото: Калашников

Внедрение методов бережливого производства позволило «Калашникову» значительно увеличить производительность труда, повысить скорость обработки серийных деталей для стрелкового оружия. По итогам прошлого года Концерн вошел в тройку призеров всероссийского конкурса по бережливому производству имени А.К. Гастева. Это самый масштабный в России и СНГ проект по бережливому производству, рассказывающий об опыте организаций, компаний и корпораций.

Объединенная двигателестроительная корпорация Ростеха приступила к освоению бережливого производства в 2010 году – за это время удалось выстроить целостную систему, обеспечивающую непрерывность преобразований и ежегодный экономический эффект. Например, по итогам 2020 года, сотрудниками ОДК подано несколько десятков тысяч предложений, а количество реализованных проектов по развитию производственной системы превысило запланированный уровень почти в два раза.

Фото: ОДК

Важную роль в вовлечении сотрудников ОДК стала такая практика как мастерские по преобразованию производственной системы. Мероприятия подобного формата уникальны для Ростеха. Всего за 3-4 дня участники мастерской могут получить опыт и навыки по решению реальных проблем предприятия с применением инструментов бережливого производства. В этом им помогают выпускники практики и приглашенные эксперты. Такие мастерские проходят в ОДК ежегодно с 2012 года, в них приняли участие 1022 работника и инициировано более 100 проектов.

Сейчас в ОДК реализуется программа «Трансформация индустриальной модели», которая включает в себя создание центров специализации и уход от модели производства предприятий «полного цикла». Программа направлена на сокращение затрат, повышение эффективности производства и усиление концентрации инвестиций в техперевооружение – для этого все центры специализации изначально создаются на принципах бережливого производства.

Какие инструменты бережливого производства есть

Существует большое количество инструментов, методов и технологий бережливого производства. Наиболее популярные — это:

- Картирование потока создания ценности.

- Вытягивающее поточное производство.

- Канбан.

- Кайдзен.

- Система 5S.

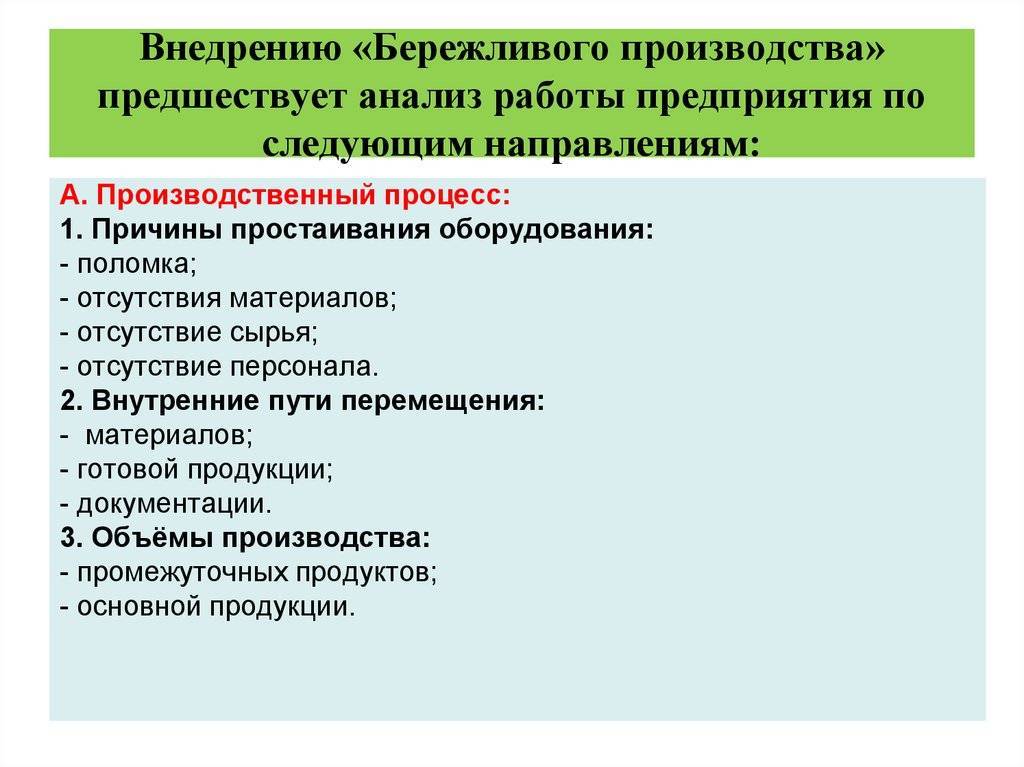

Картирование потока создания продукта и, соответственно, ценности предполагает создание детальной схемы всех процессов производства вплоть до самых мелких. Такая карта позволит быстро выявить слабые места и процессы, не формирующие ценности.

Для картирования потока создания ценности прежде всего необходимо детально документировать текущее состояние всех процессов и проанализировать все производство. На основе всех этих данных строится карта, на основе которой может быть разработан план внедрения улучшений.

Организация производства продуктов по вытягивающему принципу предполагает использование, закупку и хранение такого объема продукции, который определяют исключительно потребности конкретных этапов производства.

Кайдзен — это система, которой мы активно пользуемся в компании сейчас. Это целая философия, в рамках которой предполагается не только постоянное стремление к улучшениям, но и стимулирование сотрудников предлагать такие улучшение предлагать.

Для обработки предложений от сотрудников мы создали целый отдел и за последний год реализовали больше тысячи таких предложений.

Система 5S — это все о создании эффективного и комфортного рабочего места. Основана эта система на пяти принципах:

- сортировка;

- рациональное расположение;

- уборка;

- стандартизация;

- совершенствование.

Эти принципы мы стараемся реализовывать при создании своих офисных помещений. 5S — один из первых инструментов, которые были внедрены в компании. Все сотрудники прошли внутреннее обучение, и с 2015 года было реализовано по системе 5S более трех тыс. мероприятий по улучшению рабочих мест. Например, визуализация инструкций, стандартизации и оконтуривание на рабочих местах и многие другие инициативы.

Мы активно работаем над внедрением технологий «умного дома» в наших офисных помещениях. Это позволит как уменьшить объем потребляемых ресурсов за счет поддержания оптимального уровня освещения, отопления и вентиляции, так и создать для сотрудников максимально комфортную среду.

Работники офиса смогут лучше концентрироваться, не отвлекаясь на мелочи вроде включения кондиционера и его настройку.

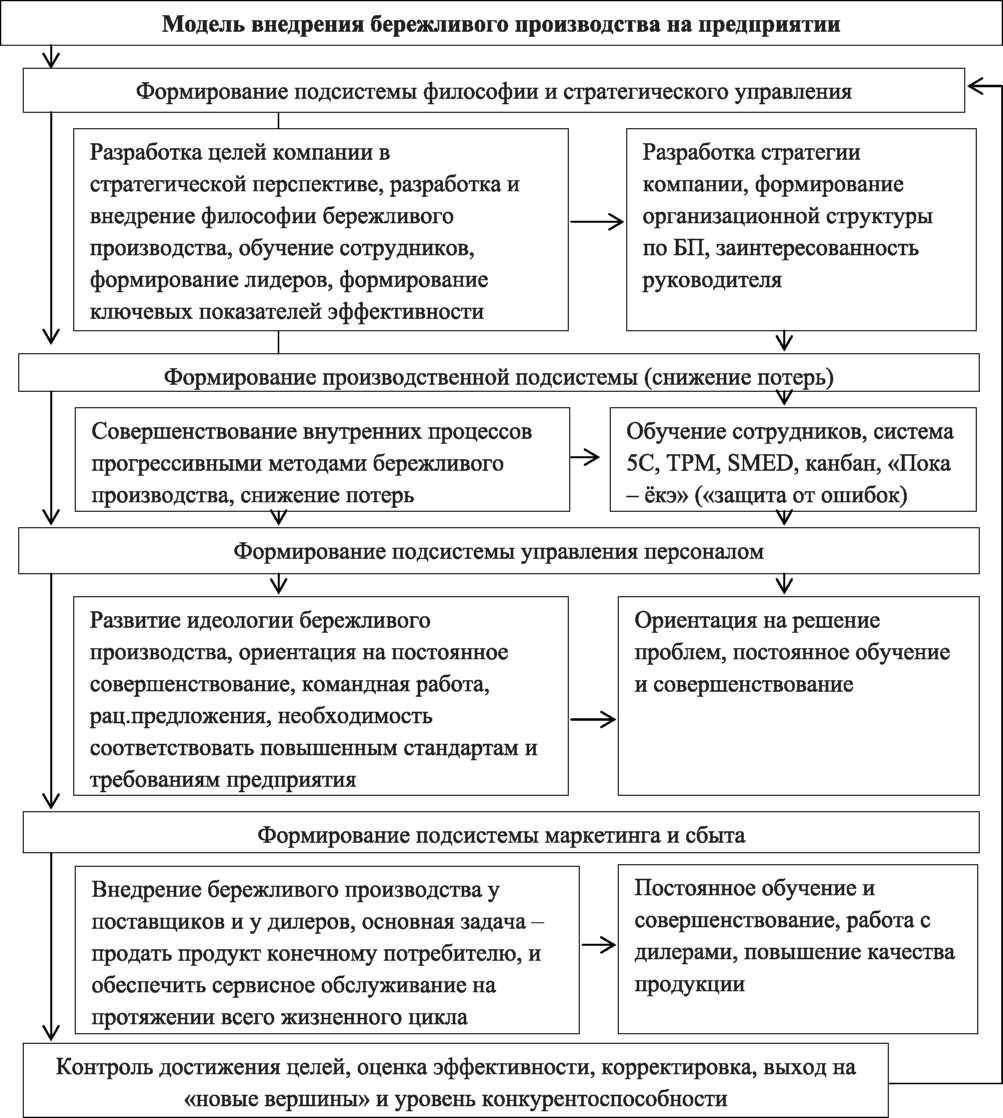

Внедрение или преобразование?

Термин «внедрение БП», который применяется в отечественной практике, не совсем точен по отношению к данной технологии.

В обычном понимании «внедрить» то или иное начинание означает изменить состояние из исходного на планируемое. Например, эффективность оборудования на производстве оценивалась в 45%, а после «внедрения» должна выйти на уровень 90%. Менеджеры воспринимают управленческие технологии как своего рода программное обеспечение, которое можно установить и тем самым обеспечить запланированные показатели.

В отношении Лин-технологии этот подход не работает. Можно сравнить развитие по этой схеме с движением не от начальной до конечной точки, а с развертыванием спирали, которая с каждым кругом наращивает положительные эффекты, для чего необходимо увеличивать и прикладываемые усилия.

ВАЖНО! Преобразование должно быть постоянным и системным, затрагивать все сферы, начиная с образа мыслей каждого сотрудника. Для этого технология предусмотрела простой и понятный инструментарий

Что такое бережливое производство

Бережливое производство — это определенная концепция управления. Ее основа — постоянный поиск возможностей устранить потери на производстве и в офисе. Часто для обозначения концепции используются термины «lean-производство» и «lean-технологии». Lean в данном случае означает именно «производство без излишеств» — то, чего должно добиваться любое предприятие.

Начальный пункт концепции: компания определяет, какова ценность продукта для конечного потребителя на каждом этапе производства. Цель — обеспечить безостановочное устранение потерь. Потеря в данном случае — действия или операции, которые расходуют ресурсы, но не создают ценности для потребителя.

Выделяют потери первого и второго рода. Первые — действия, которые не создают ценности, но и устранить их нельзя. Например, предприятие не может обойтись без транспортировки или оформления всех необходимых документов. При этом ценности для конечного потребителя эти операции не создают.

Потери второго рода также не создают ценность. При этом их можно полностью исключить из процесса производства, и к этому необходимо стремиться. Лишнее ожидание, бракованная продукция — примеры потерь второго рода.

Всю деятельность предприятия и все процессы, происходящие на производстве, можно разделить на операции и процессы. Среди них есть две категории:

- добавляющие продукту ценность;

- не добавляющие продукту ценности.

Как можно реализовать бережливое производство?

Общее значение бережливого производства заключается в выявлении и устранении отходов, благодаря чему можно улучшить качество и время производства, а также снизить затраты. Это один из методов подхода к бережливому производству, но к нему также можно подойти, используя «путь Toyota», который заключается в том, чтобы сосредоточиться на улучшении рабочих процессов, а не на расточительстве.

Оба метода преследуют одни и те же цели, но с помощью Toyota Way отходы устраняются естественным образом, а не рассматриваются как приоритетные. Сторонники этого метода реализации говорят, что это общесистемная перспектива, которая может принести пользу всему бизнесу, а не просто удалить отдельные отходы. Toyota Way стремится упростить операционную структуру организации, чтобы иметь возможность понимать рабочую среду и управлять ею. Этот метод также использует наставничество, известное как «сэмпай и кохай» (старший и младший), чтобы способствовать развитию бережливого мышления прямо через организационную структуру.

Однако, несмотря на разные подходы, оба метода разделяют ряд принципов, в том числе:

- Автоматизация

- Непрерывное совершенствование

- Гибкость

- Выравнивание нагрузки

- Безупречное производство с первого раза или качество обслуживания

- Производственный поток и визуальный контроль

- Обработка вытягивания

- Отношения с поставщиками

- Уборка мусора

Непрерывное повышение скорости и эффективности процессов

Внедрение инструментария бережливого производства оказывает прямое влияние на скорость (за счет сокращения времени выполнения) и эффективность (меньше времени-ниже затраты, меньше инвестиций) любого процесса. Этот факт иллюстрирует закон Литтла, который выводит зависимость времени выполнения работы или заказа от числа заказов в системе и скорости их выполнения:

Т= W / S,

где

T — среднее время выполнения работы, или иначе время нахождения в системе;

W — среднее число работ (клиентов, заказов) в системе;

S — средняя скорость выполнения работы, пропускная способность.

Согласно этой формуле, время выполнения работы зависит от числа работ в системе и от скорости. Внедряя инструментарий lean-production, на скорость выполнения работ можно повлиять дополнительными инвестициями в оборудование, обучение, консалтинг или наем новых сотрудников. Число работ в системе может быть оптимизировано без затрат, по крайней мере денежных, ограничением на входе – методом вытягивания.

Предположим, консалтинговая компания разрабатывает бизнес-планы на заказ. Имеющаяся команда делает в среднем 6 бизнес-планов за месяц совместной работы, и в работе одновременно находится 12 проектов. Тогда среднее время выполнения согласно закону Литтла составит 12 / 6= 2 месяца. Может показаться странным, что шесть бизнес-планов делаются за месяц, а время на разработку одного – два месяца, но надо понимать, что речь идет о поточном производстве. 1 из 12 бизнес-планов попал на вход процесса и пошел по его этапам, он их завершит, только когда те же этапы пройдут стоящие в очереди перед ним другие 11 проектов. Мы можем изменить ситуацию и подавать в процесс не по 12 проектов, а по 6, тогда скорость выполнения одного по закону Литтла уже составит 6 / 6 = 1 месяц! В чем может быть выгода? Мы же не выполним остальные 6 заказов? Сделаем, но на месяц позже – поставим их в очередь до начала работы. При этом, если мы добавим сортировку и будем ранжировать проекты по их сложности и стоимости, мы можем получить значимый экономический эффект, отказываясь от сложных и нерентабельных заказов. Мы точно сделаем хуже, если завалим работой свою команду и дадим на вход не 12, а 15 проектов, время выполнения одного заказа вырастет до 15 / 6 = 1,5 месяцев, что может не понравиться клиентам.

Как видим, скорость и эффективность в концепции бережливого производства взаимосвязанные вещи – процесс тем быстрее, чем он эффективнее. Но при этом нельзя «вульгаризировать» подход и ставить задачи только в терминах скорости – ситуация может дойти до абсурда или злоупотребления, в результате чего может пострадать качество и, в конечном итоге, ценность продукта или услуги для покупателя.

Возможность повышать эффективность и, соответственно, скорость процессов сохраняется всегда

Принимая во внимание стремление к снижению расходов, повышению удовлетворенности клиентов и, в конечном итоге, к росту прибыли, процесс постоянных улучшений, оптимизации и совершенствования останавливаться не должен

Как оптимизировать процессы

Процессы постоянной оптимизации — это важнейший аспект lean-производства. Совершенствование продукта и процессов — ведущие принципы бережливого производства.

Процесс оптимизации в данной концепции — это процесс постоянного уменьшения издержек и поиска таких возможностей. Оптимизация процесса при этом должна идти не сверху, а снизу. Именно сотрудники лучше всего видят, от каких операций возможно безболезненно отказаться.

Для этого наш отдел бережливого производства постоянно собирает предложения от сотрудников. Этот процесс возможен также благодаря инструментам, о которых мы поговорим ниже.

Что самое сложное во внедрении и организации Производственной системы?

Ответ прост — работа над изменением мышления. 99% всех провалов при внедрении Бережливого Производства объясняется пропуском этого этапа.

Вы никогда не сумеете решить возникшую проблему, если сохраните то же мышление и тот же подход, который привел вас к этой проблеме. Альберт Эйнштейн

Этой теме должно посвящено очень много времени при подготовке. Потому что, это основополагающий подготовительный этап. Чем крепче платформа, тем устойчивее сооружение.

Знаете, у строителей есть примета. Они могут по любому фундаменту определить, насколько хорошо и прочно, и долговечно здание. Чем глубже и усиленный фундамент, тем больше шансов простоять на века. И здесь та же история.

Наряду с обучение персонала по «отвлеченным» темам (тайм-менеджмент, креативность, командообразование, стрессоустойчивость, разрешение конфликтов) проводить регулярную пиар компанию по Lean-теме. Плюс новости, обсуждения в локальной сети результативных примеров.

Едва ли не самое значимое – корректировать способы управления и коммуникаций у линейных руководителей среднего звена.

Изменение мышления у руководителей

«Увидеть своими глазами» – один из важнейших принципов, средство, позволяющее убедить руководителя и заставляющее его понять свою новую роль

Система управления преобразованиями необходима для внедрения принципов «Лин», а не наоборот. Важен результат, а не видимые элементы программы

Обязательно создайте заинтересованность руководителей в переменах, прежде чем задавать им вопросы и просить их действовать

Обеспечьте быстрое достижение эффекта в пилотных проектах, чтобы эти примеры поддержали веру в успех

Для свершения преобразований необходимо создать убедительную историю, обосновывающую необходимость изменений

Сопротивление изменениям не должно быть для вас сюрпризом – это нормальная практика

Не жалейте времени на поиски путей убеждения руководства, вместо того чтобы жаловаться, что оно не помогает вам

Обеспечить поддержку со стороны руководства – ваша прямая обязанность

Очень часто, обсуждение руководителя основано, скорее, на слухах, чем на фактах

Определите вопросы действительно первостепенной важности для руководителя, создайте команду лидеров преобразований, дайте каждому из них определить свою роль – и вы получите руководителей, преданных делу до конца!

Главной задачей у руководителей

— изменить критические настроения, которые мешают раскрытию полного потенциала компании и сотрудников.

Мероприятия по изменению мышления не должны прерываться или заканчиваться. Этот блок работы настолько фундаментален, потому что российский менталитет отличается от японского менталитета. А философия Бережливого Производства базируется на японской системе Кайзен. (можно почитать статью про Кайдзен)

| От текущих настроений | К мышлению согласно Lean |

| Смещение ответственности «Компания должна создать условия, в которых я смогу добиться результатов» | Прозрачность и измеримость результатов «Оценивается продуктивность моей работы, и это единственный критерий оценки успешности всех сотрудников» |

Зависимость «Я считаю других виноватых в том, что происходи со мной» | «Один в поле воин» «У меня есть идеи, которые могут улучшить результаты проекта» |

| Скептицизм «Существуют проблемы, которые нам не преодолеть» | Доверие в команде «Руководители открыто и четко ставят цели, и формулируют свои ожидания от сотрудников |

| Ментальность «Или…, или…» «Мы фокусируемся на количестве в ущерб качеству | Ментальность «И…, и…» «Мы можем одновременно добиться успеха по многим направлениям деятельности банка (затраты, качество обслуживания) и завершить масштабное развертывание» |

Из этой таблицы напрашивается вывод – пора менять систему KPI (можно почитать статьи на эту тему)

Отдельно, не помещая в рамки «шагов» поговорим об управлении в стиле Lean.