Производственное сырьё

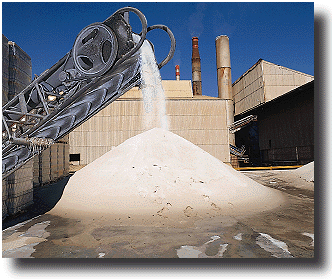

В производстве стекла, в качестве основного материала, могут использоваться следующие химические вещества: оксиды, фториды или сульфиды. Классическая, наиболее распространённая технология предусматривает применение в качестве основного ингредиента кварцевого песка (до 70% от общей массы), содержащего в себе большое количество оксида кремния SiO2. Как дополнительные компоненты используются доломиты и известняки, а также сульфат натрия.

В качестве катализатора и ускорителя процесса стеклообразования в состав шихты добавляются стеклообразующие окислы. Кроме того, для придания производимому стеклу неких требуемых свойств, в его состав вводятся дополнительные компоненты — колеровочные материалы, изготовленные на основе марганца, кобальта, хрома; осветлители из селитры или окиси мышьяка.

В зависимости от основного стеколообразующего сырья и дополнительных компонентов имеются следующие виды стёкол:

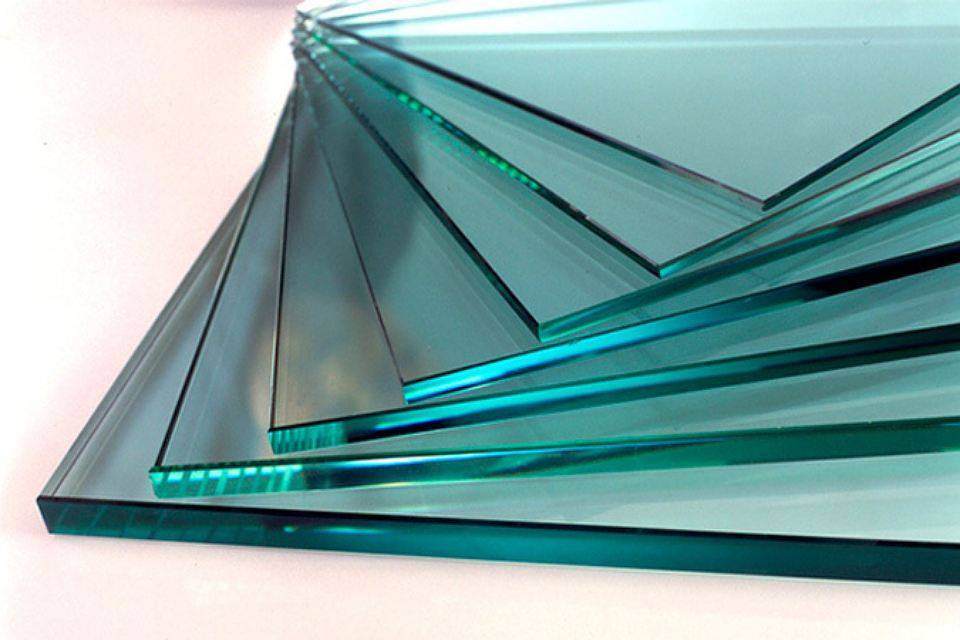

- Силикатные. Производство их основывается на силикатном оксиде SiO2. Основная разновидность, используемая сегодня повсеместно в быту и в промышленности. Это оконные и автомобильные стёкла, зеркала, экраны телевизоров и компьютерных мониторов.

- Натриево-кальциевые. Также этот тип стёкол именуется «содовым» или «кронгласом», и отличается лёгкостью плавления и мягкостью, что делает его простым в обработке. Часто применяется для изготовления мелких деталей сложной конструкции, либо в декоративном искусстве.

- Калиево-кальциевое, или поташное. Характеризуется тугоплавкостью и твёрдостью. Производство поташного стекла требовало большого количества древесины — основного сырья для поташа. Чтобы получить один килограмм поташа требовалось пережечь тонну деревьев, поэтому данный сорт стёкол также именовался «лесным стеклом». Вплоть до 18 века в России поташное стекло являлось основной разновидностью, которое выпускала отечественная стекольная промышленность.

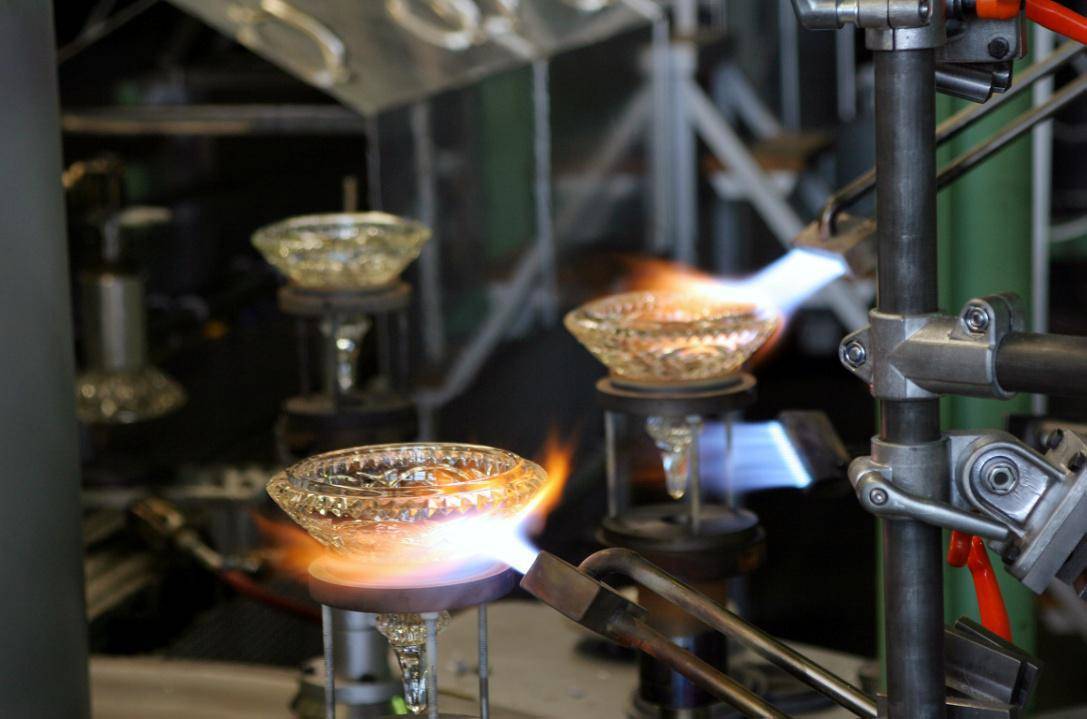

- Свинцовое. В быту эта разновидность стекла более известна под наименованием «хрусталь». Производство хрусталя отличается от традиционной технологии введением в состав, в качестве дополнительного компонента, оксида свинца. В итоге получается тяжёлые стеклянные изделия, обладающие ярким блеском и способностью к дисперсии — разложению светового луча на отдельные составляющие. В итоге, при прохождении сквозь хрусталь, свет начинает играть всеми оттенками радуги.

- Борсиликатное. Отличается высокой механической устойчивостью к различным агрессивным воздействиям: тугоплавкость, невосприимчивость к кислотным и щелочным средам, резким скачкам температуры. Достигается это путём введения в процессе изготовления в состав стекольной массы оксида бора. Себестоимость борсиликатного стекла получается выше, нежели простого силикатного, но его высокие механические свойства с лихвой компенсируют этот недостаток. Применяется для изготовления медицинской и лабораторной посуды.

Как делают стекло из песка

Скорее всего, вы знаете, что для изготовления стекла необходим песок, и действительно, он является самым главным ингредиентом. Чтобы стеклянное изделие получилось прозрачным, применяют кварцевый песок без примесей металлов, которые придают материалу цветные оттенки.

Чтобы изготовить стекло понадобится кремнистый песок, который иначе называют кварцевым.

Так как у кварцевого песка температура плавления 2300⁰С, то необходимы компоненты, которые помогут снизить ее, чтобы сделать процесс изготовления проще и доступнее. Таким ингредиентом стал карбонат натрия или обыкновенная кальцинированная сода, благодаря которой температуру плавки удалось понизить практически вдвое.

Сода (карбонат натрия) понижает температуру, необходимую для производства стеклянного полотна.

Из-за соды стекло получается водопроницаемым, что делает его непрактичным в быту и на производстве. Чтобы придать материалу прочности в сплав добавляют оксид кальция или известь. Дополнительно в составе могут присутствовать оксиды магния или алюминия для максимальной устойчивости к физическим и химическим факторам.

Для производства тонкого декоративного стекла, например, хрусталя в качестве добавки используют оксид свинца, которые придает изделиям блеск и хрупкость. В линзах очков обычно присутствует оксид лантана из-за способности преломлять лучи света.

Наиболее применяемой добавкой в производстве декоративного стекла выступает оксид свинца, придающий блеск.

Сапфировое стекло для очков изготавливают с добавлением оксида алюминия благодаря чему оно обретает максимальную твердость и устойчивость к физическим повреждениям. Чтобы изготовить цветное стекло, в сплав добавляют оксид железа для получения красного цвета, никель для коричневого и фиолетового оттенка, медь и хром для зеленого, кобальт для синего и другие металлы.

На производстве стекло изготавливают в несколько этапов: на первом ключевые компоненты плавят вместе в печи до получения однородного сплава, затем отправляют в емкость из олова, которое не смешивается со стеклом, сохраняя его однородность. Уже на этом этапе стекло постепенно охлаждается, становится гладким и тонким.

Для получения однородной массы надо удалить пузырьки – чтобы получить такой эффект стекловары делают постоянные помешивания, пока расплавленная стекольная масса не загустеет.

Полностью остывает сплав при движении по конвейеру, длина которого может достигать 100 м, это необходимо для предотвращения образования избыточного давления внутри сплава, что может привести к будущему браку. После конвейера стекло подвергается дальнейшей обработке для создания различных изделий.

Различаются стекла лишь составляющим материалом, которое используется для изготовления. А вот сам процесс практически одинаковый.

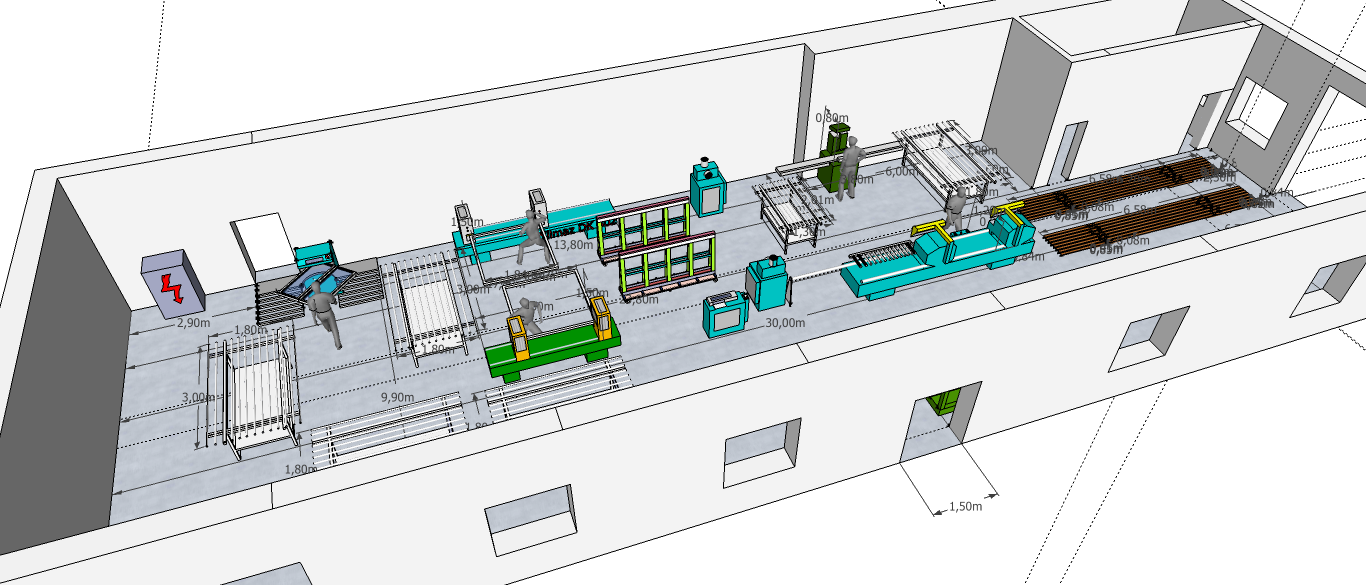

Технологический процесс производства стеклопакетов

1. Раскрой

Листовое полотно стекла помещается на раскроечный стол, где его разрезают по заданным параметрам на заготовки для будущего стеклопакета. В зависимости от технологического оснащения производства, раскрой может производиться вручную острым твердосплавным резцом, либо автоматизировано. Естественно, при работе автомата точность реза намного лучше, а продуктивность — выше.

2. Мойка

Разрезанные заготовки складываются на специальную наклонную подставку и очищаются с помощью распылителя с жидкостью для чистки стекла или обычной водой. После промывки окно должно быть насухо вытерто тканью из хлопка/замши или просушено теплым воздухом. Это обязательное условие для качественного сцепления герметика – на влажной и недостаточно чистой поверхности герметизация будет неполной, и в местах загрязнения влага может проникать внутрь стеклопакета.

Процесс можно ускорить использованием машины для мойки, в которой все процессы очистки и сушки выполняются автоматизировано, с помощью воды и сжатого воздуха.

3. Подготовка дистанционной рамки

Чтобы сформировать однокамерный стеклопакет, нужны два стекла и дистанционная рамка, помещенная между ними. К чистоте планки-спейсера предъявляются те же требования, что и для стекол. То есть, она должна пройти предварительную очистку от грязи, коррозийных веществ и возможной влаги (обычно, процесс выполняется одновременно с мойкой стекол).

По стандартной технологии, планку нарезают на отрезы необходимой длины, учитывая, что периметр стекла будет всегда больше периметра рамки. Эти отрезы крепятся уголками и заполняются абсорбентом. По технологии «теплый край» используется гибкая рамка-спейсер, которая не требует предварительных манипуляций с разрезанием.

4. Внутренняя герметизация

Для крепления к стеклам, дистанционная планка с двух сторон покрывается внутренним герметиком – бутиловой лентой (крепится вручную) или расплавленным бутилом, который наносится при помощи экструдера. По стандарту, глубина первичного слоя герметика не должна быть меньше 4 мм, а общий показатель глубины герметизирующего покрытия – от 9 мм. Эти параметры устанавливаются технологической документацией и зависят от вида применяемого герметика.

Использование бутилового экструдера обеспечивает не только быстроту, а и высокую прочность внутренней герметизации, поскольку перед нанесением на рамку бутил нагревается до 120-160С, что создает оптимальные условия для «схватываемости» герметика.

В планке проделывается два отверстия с заглушкой. Одно — для закачивания газа, второе – для выхода воздуха.

5. Формирование стеклопакета

Второе стекло «накрывает» рамку, стеклопакет образует единую конструкцию, которая отправляется на пресс для склейки. Это может быть ручной пресс, нажим которого регулируется клапанами, или пневматический, с роликовой подачей.

Производство двух-, трехкамерных стеклопакетов происходит по такому же алгоритму – ко второму стеклу снова крепится планка, герметизируется и накрывается третьим стеклом. Процесс повторяется в зависимости от конструктивного вида окна.

6. Наполнение газом

Через специально оставленное отверстие, стеклопакет наполняется изнутри газом (углекислым, ксеноном, аргоном или различными смесями)

На этом этапе важно регулировать скорость подачи — если напор будет высоким, то воздух изнутри стеклопакета не выйдет через второе отверстие, а смешается с газом

7. Внешняя герметизация

Готовый стеклопакет обрабатывают силиконом или полиуретановым герметиком. Самый простой способ нанесения герметика – смешивающее устройство с картриджами. Минимальная толщина внешнего герметика для конструкций, заполненных аргоном – 5 мм, сухим воздухом – 3 мм.

8. Упаковка готовой продукции

Готовые стеклопакеты вертикально устанавливаются на подставках с наклоном в 5-7 градусов к вертикали для предупреждения опрокидывания. Такое положение необходимо, чтобы предотвратить дальнейшее прессование бутила. Если хранить стеклопакет в горизонтальном положении, высока вероятность сжатия бутила и потере качеств герметизации.

Между стеклопакетами помещают пробковые/полимерные прокладки для защиты поверхности от повреждений при перевозке или хранения. После полной полимеризации (3-12 часов – зависит от температуры в цехе и свойств герметика), продукция готова к отправке.

Согласно ГОСТу Р 54175-2010, каждый стеклопакет должен быть маркирован. Маркировка наносится на стекло в нижнем углу слева либо на дистанционную рамку и содержит товарный знак/наименование производителя, дату изготовления, формулу стеклопакета.

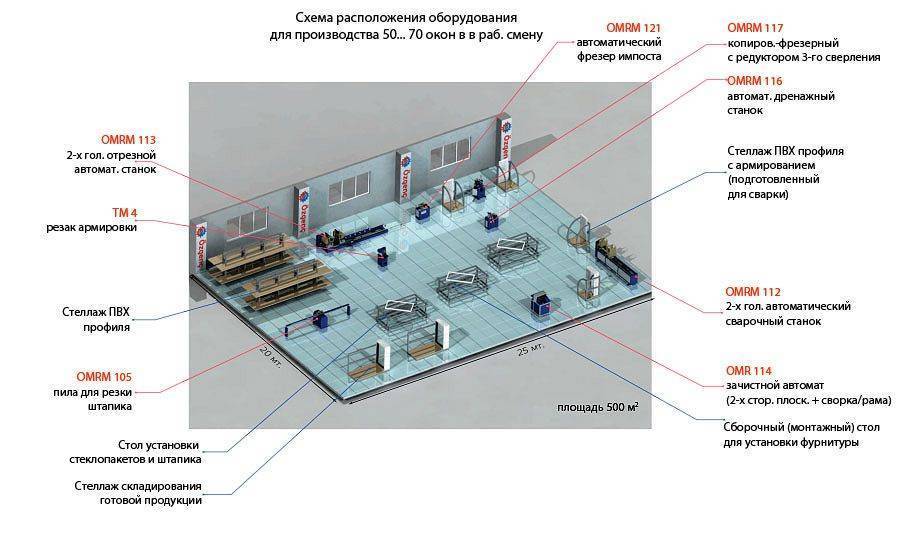

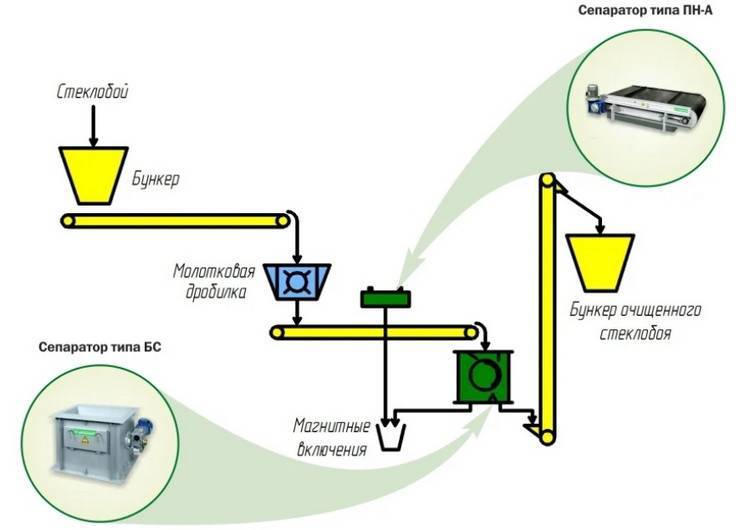

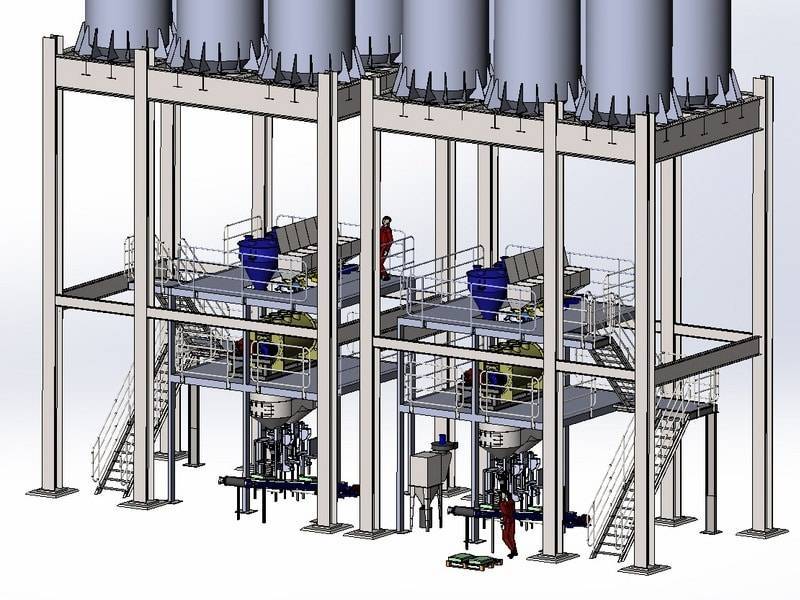

Оборудование

Для переработки стеклобоя потребуется техника для очистки, сушки, измельчители. Можно закупать станки по отдельности, но рекомендуется брать все в составе одной конвейерной линии

Также важно найти продавца, который осуществит доставку, монтаж оборудования и обучит работе на нем

В продаже есть конвейерные линии российского и зарубежного производства. Последние – значительно дороже. По условиям нашего бизнес плана, закупается российская техника, она достаточно удобна в работе и обслуживании.

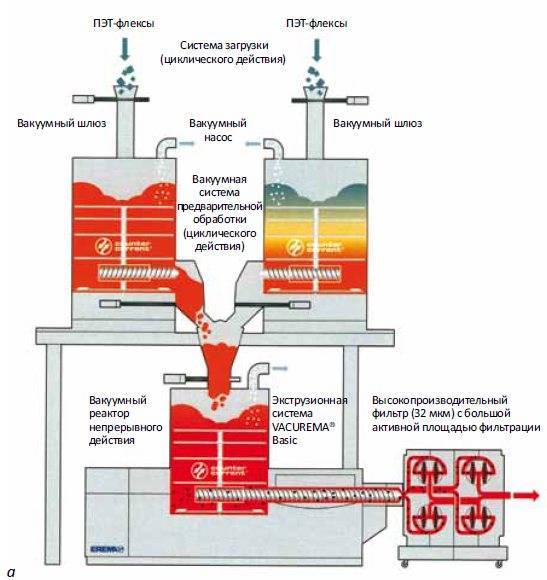

Конвейерная линия состоит из:

- моечного аппарата;

- измельчителя;

- сушилки;

- сортировочной линии;

- упаковочного аппарата.

Линия гранулирования, роторный измельчитель, агломератор и другие установки обойдутся примерно в 2 млн руб. Снизить затраты можно путем покупки б/у оборудования или организации дела в домашних условиях.

Производительность завода составляет до 200 т в смену.

Технология производства стекла

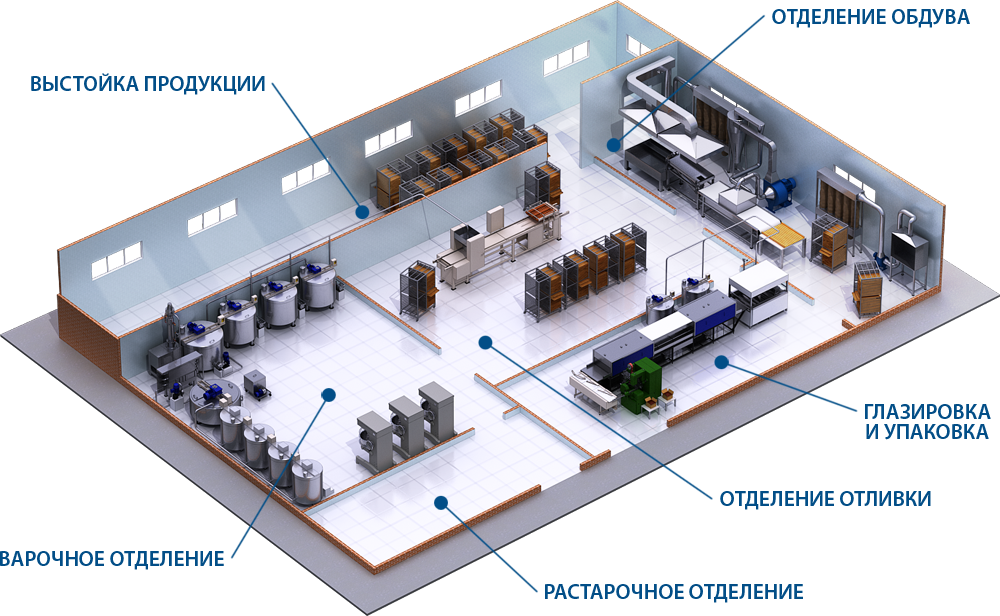

Производственный цикл и наименование оборудования в бизнес плане “Производство стеклотары” выглядит следующим образом. В работе участвуют два цеха – составной и основной, а также склад готовой продукции.

В составном цехе составляется рецептура ингредиентов, используемых для варки стекломассы. Подготовленный состав отправляется в стеклоплавильную печь в основном цехе, где и варится стекломасса. Далее происходит выработка изделий с помощью стеклоформующей машины.

Оттуда стеклоизделия поступают на отжиг в специальных печах. Произведенная продукция строго контролируется на предмет соответствия сертификатам качества на дефектовочной линии. Прошедшие контроль бутылки по конвейеру поступают на упаковку готовой продукции на специализированной упаковочной линии. На складе стеклянные изделия хранятся до момента отправки потребителю.

Оттуда стеклоизделия поступают на отжиг в специальных печах. Произведенная продукция строго контролируется на предмет соответствия сертификатам качества на дефектовочной линии. Прошедшие контроль бутылки по конвейеру поступают на упаковку готовой продукции на специализированной упаковочной линии. На складе стеклянные изделия хранятся до момента отправки потребителю.

Укомплектовать полный производственный цикл необходимым оборудованием обойдется предприятию в более чем 6,55 млн. долларов USA. Составной цех, в котором смешиваются ингредиенты для производства стекла стоит 1,2 млн. долларов, стеклоплавильная печь стоит 2,75 млн. долларов, а все остальные составляющие производственного процесса обойдутся еще в 2,6 млн. долларов.

С момента оплаты закупленной за рубежом производственной линии до запуска первого производственного цикла может пройти около 9 месяцев. Много времени уйдет на поставку, таможенную очистку оборудования и на его монтаж.

На видео: Процесс производства стеклотары (коричневое стекло)

Преимущества мини-завода перед крупномасштабным производством

Мини-завод по переработке стеклотары имеет ряд преимуществ перед крупными предприятиями:

- требует в несколько раз меньших капитальных инвестиций;

- быстрые сроки окупаемости;

- мобильность – удобство транспортировки оборудования и сборки;

- возможность модернизировать и расширять производственную линию, увеличивая, тем самым, количество изготовляемой продукции;

- не требует больших промышленных площадей и штата работников.

Рассматривая возможность производства стекольной продукции и переработки тары в бой, следует учитывать некоторые моменты:

- переработка имеет простой технологический цикл, при этом не требует много времени и ресурсов, а производство, напротив – длительный, трудоемкий и ресурсоемкий процесс;

- стеклобой – универсальное сырье, которое затем может быть использовано при изготовлении любой продукции, а бизнес по производству и переработке стекла, как правило, узконаправленный, отвечающий потребностям ограниченного количества потребителей, например, только изготовление бутылок. Расширять в этом случае линию, ориентированную на новый вид продукции, будет довольно дорогостоящим проектом;

- благодаря простой технологии, переработка стеклобоя требует минимального количества оборудования, следовательно, более низкие капитальные вложения, которые быстро окупаются и бизнес начинает приносить чистую прибыль;

- завод по переработке стеклотары можно разместить в арендованном помещении – это также сокращает первоначальные инвестиции.

Как начать производство стекла – 5 ключевых шагов

Обратите внимание, что для примера мы взяли завод по производству листового стекла площадью в 6 000 кв. метров, однако, вне зависимости от специализации и направления, все эти пять шагов обязательны для выполнения

Шаг первый. Регистрация и финансы

Мы настоятельно рекомендуем передать всю мороку по оформлению документов нотариусу, так как перечень всех возможных кодов ОКВЭД будет занимать, как минимум, один лист А4.

Поиск источников финансирования ничем не отличается от других крупных бизнесов, для этого доступно несколько способов:

- оформление кредита на ООО в любой государственной банковской структуре;

- кредит сроком до 12 лет в любом другом банке;

- финансирование от третьих физических или юридических лиц;

- открытие завода с партнёрами.

Шаг второй. Выбор помещения

Месторасположение должно отвечать нескольким параметрам, таким как:

- удобная транспортная развязка поблизости;

- наличие песчаного карьера, либо заводов, занимающихся переработкой кварцевого сырья по ГОСТ 22551-77;

- постоянный и стабильный источник электроэнергии и чистой воды;

- желательно наличие железнодорожных путей или речной пристани;

- полное отсутствие конкурентов поблизости.

Для того, чтобы разместить всё необходимое для производства оснащение, площадь производственного комплекса должна составить от 6 000 кв. метров, аренда производственной площади оценивается в 4-5 млн рублей ежегодно.

В арендуемом цехе площадь должна быть разделена на несколько зон:

- место для хранения готовой продукции;

- производственное помещение;

- место для отдыха рабочих;

- сырьевой склад;

- офис администрации.

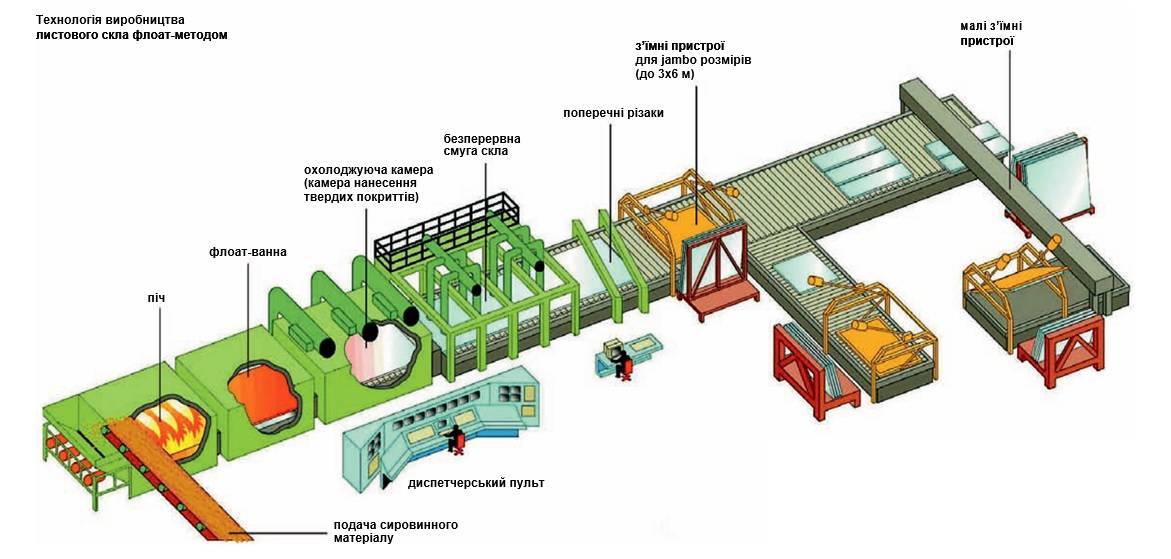

Шаг третий. Оборудование для производства стекла

Стандартная линия производства стеклолистов состоит из:

- бункер для приёма сырья – кварца, поташи, металлических окисей, известняка, мела и полимеров;

- канал подачи расплавленной стеклянной массы;

- механизм для нарезания расплавленного стекла;

- гидропресс для создания различных форм из ленты;

- система вентиляции и подачи холодного воздуха;

- механизмы для безопасного извлечения спрессованных листов стекла;

- опционально – формовочный механизм для скрепления нескольких слоёв стеклолистов, необходим для триплекса, энергосберегающего, пулестойкого стекла;

- датчики для контроля скорости и нажима вытягивающих валиков и механизма транспортировки;

- опционально – формовочное оснащение для создания стеклоблоков, пеностекла, блоков освинцованного, жаростойкого и пулестойкого стекла;

- специальное помещение или печь для обжига и закаливания стекла;

- электронная система контроля склейки нескольких слоёв стекла, либо ЭСК для измерения толщины и обнаружения дефектов;

- опционально – вторая печь для просушки многослойного стекла, либо печь для сушки и закрепления красящих элементов и напыления;

- оборудование для очистки и измельчения вторсырья, такой агрегат позволит не только вторично перерабатывать стеклянную тару, но и использовать отбракованные стеклянные листы.

Производство стеклянных листов из вторсырья позволит значительно уменьшить себестоимость производства, к тому же, предприниматели часто рекомендуют начинать стекольный бизнес именно с переработки вторсырья.

Цех производства листового стекла в Краснодарском стекольном заводе «Символ»

Шаг четвёртый. Найм персонала

В штат работников завода площадью в 900 кв. метров будут входить:

- инженер-технолог – 2 человека;

- рабочие – 6 человек;

- оператор конвейерной ленты – 1 человек;

- грузчики – 3 человека;

- менеджер по работе с поставщиками и заказчиками – 1 человек;

- бухгалтер – 2 человека.

Общий штат сотрудников составит от 14 до 16 человек, ежегодный ФОТ – 6 852 – 7 210 тысяч рублей.

Шаг пятый. Реклама и маркетинг

Так как стекольный завод производит продукцию для оптового рынка, то и покупателей нужно искать среди оптовиков. Наиболее выгодный способ – заключение контрактов крупного и особо крупного размера.

Для того, чтобы успешно продавать листовое стекло, нужно выполнить несколько требований:

- наличие собственного сайта, на котором будут указаны ключевые преимущества продукции, и будет представлен весь предлагаемый сортамент производимых товаров;

- участие в специализированных ярмарках, выставках и конкурсах;

- канал на видеохостингах Youtube, Coub, Vimeo с демонстрацией как самого производственного процесса, так и свойств производимого стекла;

- демонстрационная площадка – внутри завода, либо в офисе предприятия, такая площадка позволит продемонстрировать все свойства и качества изготавливаемого товара.

Помимо этого, для рекламы можно использовать объявления на торговых интернет-площадках, на ТВ и радио, в объявлениях, буклетах и баннерах.

Какая аппаратура нужна для работы?

Теперь можно, собственно, узнать, какие станки необходимы и как сделать правильный выбор оборудования для производства стекла. Итак, вам понадобятся:

- электронные весы, при помощи которых вы сможете правильно вымерять необходимые пропорции компонентов;

- специальная печь, которая может нагреваться до 1600 градусов и более;

- ванна с оловом, при помощи которой вы можете охладить массу;

- роликовый конвейер;

- станок для резки стекла на элементы заданного размера.

В принципе, линия для изготовления представленного материала чаще всего автоматизирована. В любом случае, во время работы нужно быть очень аккуратным и осторожным, особенно возле печи, где температура очень большая.

Варианты создания матированного стекла

Способы матирования довольно просты, поэтому каждый сможет сделать это своими руками. Итак, что это за методы? Ниже приводится список:

- наклеивание матовой пленки;

- нанесение на поверхность матирующей пасты;

- при помощи пескоструйного аппарата.

Матируем стекло пленкой

Этот способ по праву можно назвать самым доступным и простым. На рынке продается специальная матирующая пленка, что поможет вам в работе со стеклом. Ее нужно всего лишь наклеить на стекло с обратной стороны. Это вся работа. Но, есть один недостаток — хотя и поверхность становится непрозрачной, полноценным матом это не назовешь. Если вы хотите получить действительно матовую структуру, то используйте следующие варианты.

Матируем стекло пастой

Это не менее сложный способ. Нужна всего лишь матирующая паста для стекла, которую легко купить в магазине. Ее производят разные фирмы. Сам процесс матирования стекол очень простой:

- Подготовьте все инструменты и материалы. Матирующую пасту удобно наносить небольшим пластиковым шпателем. Наносить состав можно на стекла, окна или на другие стеклянные изделия.

- Потрите поверхность стекла тряпочкой, чтобы удалить загрязнения. А для обезжиривания поверхности, смочите ее спиртом.

- Теперь можно наносить матирующую пасту шпателем по всей поверхности. Рекомендуемый слой состава — примерно 4 мм.

Вот и все, теперь ваше стекло стало по-настоящему матовым. Выше мы упоминали о трафаретах. Это прекрасная возможность сделать оригинальный подарок для родных или друзей. Работа практически ничем не отличается от предыдущей. Вы можете купить или сделать трафарет, на котором будет желаемый узор. Можно заказать даже изделия с надписями и поздравлением

После чего остается осторожно приклеить трафарет на стеклянную поверхность и разгладить его, начиная с центра, двигаясь к краям

В том случае, если рисунок маленький и площадь стекла больше, чем трафарет, то заклейте незащищенные участки малярным скотчем, чтобы не матировать ненужную поверхность. Дальше процесс идентичный: наносите пасту, разглаживаете ее по поверхности слоем в 4 мм и ждете 20-30 мин. Остается смыть пасту, промыть все горячей водой и снять трафарет. Рисунок готов.

Подробную инструкцию по матированию пастой вы можете найти в этом видео:

Матируем стекло пескоструйным аппаратом

Именно такой способ используется на производстве. Он самый надежный и качественный. Но, доступным его назвать сложно. Ведь пескоструйное оборудование стоит немалых денег. Если у вас есть такой агрегат, то это хорошо. Некоторые берут его в аренду или же ищут знакомых с таким приспособлением. Пескоструйный аппарат может сделать матирование любой глубины и плотности. А для обработки больших поверхностей он просто незаменим.

Минусом такого способа является не только обязательное наличие оборудования, но и то, что стекло после обработки потеряет в толщине примерно 3 мм. Вот почему рекомендуется использовать стекла, толщиной минимум в 5 мм. Кроме того, для работы вам потребуется песок и респиратор.

Процесс создания мата на стекле следующий:

- Для начала очистите рабочую поверхность.

- В том случае, когда вы хотите создать на поверхности стекла рисунок, наклейте в желаемое место трафарет. Приклеивайте его тщательно, так как песок под высоким напором может проникнуть вовнутрь.

- Теперь нужно позаботиться о безопасности: защитите помещение, а также самого себя. Используйте перчатки для защиты рук, респиратор или маску, для защиты лица и органов дыхания, а также очки, для защиты глаз. Желательно выполнять работу в защитном костюме, так как агрегат создаст небольшую песчаную бурю.

- Выполните пробный запуск, обработав ненужное стекло, чтобы убедиться в должном качестве струи.

- Прижмите помпу к стеклу и, выполняя круговые движения, равномерно обработайте стеклянную поверхность. Выполните процесс несколько раз. Чем дольше вы будете работать, тем больший будет слой.

- В конце оторвите трафарет и промойте стекло.

Вот и все, теперь вы знаете, как сделать стекло матовым. Вы можете выбрать любой вариант, который будет вам по карману, по силам и по возможностям. А подробную инструкцию по матированию пескоструйным аппаратом вы можете найти в этом видео:

Сколько можно заработать на сдаче отходов?

Цены на отходы стекла в пунктах приёма невысоки, так как перерабатывающим предприятиям необходимо окупить не только сырьё (стеклотару), то и прочие вложения (оборудование, аренда помещения, коммунальные услуги и другое). Стоимость одной бутылки из-под пива (чистой без этикетки) составляет не более 1 рубля за штуку, бутылки от водки или вина — до 50 копеек, а за одну банку зависимо от объёма — не более четырёх рублей.

Расходы перерабатывающей организации на производство включают в себя:

- регистрацию предприятия;

- оплата пошлин и сборов;

- аренда (покупка) земли;

- аренда (покупка, строительство) производственного помещения;

- аренда (покупка, строительство) помещения под пункт приёма стеклотары;

- приобретение, установка, обслуживание оборудования;

- закупка сырья;

- оплата коммунальных услуг;

- выплата заработной платы;

- приобретение различных расходных материалов;

- транспортные расходы на доставку сырья и готовых изделий.

В то же время переработка стеклянных бутылок и других изделий приносит неплохую прибыль — примерно 500 000 в месяц, если изготавливать за этот период около 10 тонн изделий.

Продукты Xelorex

Химические добавки для производства бумаги марки Xelorex представляют собой высокомолекулярный поливиниламин, хорошо растворимый в воде в любых пропорциях. Xelorex RS 1100, RS 1200, RS 1300, B 2000 и F 3000 используются в качестве реагентов, придающих прочность бумаге в сухом состоянии, особенно эффективны при производстве бумаги в нейтральной среде. Благодаря катионному заряду добавки серии Xelorex прекрасно адсорбируются на химической целлюлозе, улучшают удерживание наполнителя и способствуют обезвоживанию.

Стандартная упаковка: РЕ — 110 кг, IBC-контейнер — 1000 кг

Просмотреть техническую информацию по:

- Xelorex RS 1100

- Xelorex RS 1200

- Xelorex RS 1300

- Xelorex B 2000

- Xelorex F 3000

Как делают листовое стекло: стекломасса

От правильно подобранного и сбалансированного состава смеси или стекломассы будет зависеть прочность материала. В состав смеси входит две группы сырья:

- Базовые элементы, обеспечивающие главные эксплуатационные свойства листового стекла. Сюда входит песок, сода и доломит. Также в зависимости от рецептуры могут добавлять стеклобой (около 30% от общей смеси) – это позволят добиться хорошей плавкости, улучшить однородность и качество состава. Перед добавлением стеклобоя в смесь его гранулируют. Все составляющие обязательно очищаются, например, из песка убирают все примеси и просеивают до получения одинаковых фракций, известняк также просеивают, но предварительно тщательно дробят.

- Дополнительные вещества, которые придают материалу желательных характеристик, например, повышают плавкость состава, дают стеклу определенный оттенок, делают его более или менее прозрачным. При изготовлении строго придерживаются рецептуры, выдерживают пропорции отдельных компонентов, чтобы добиться желаемого результата.