Достоинства полимерпесчаной черепицы

При выборе кровельного покрытия уделяют внимание таким моментам, как длительный срок службы, прочность и доступная цена. Все эти качества объединила в себе полимерпесчаная черепица, но ещё ей присущи и множество других немаловажных достоинств:

- черепица устойчива к резкой смене климата, отлично переносит большие заморозки;

- из-за дешевизны сырья, которое используется для её производства , себестоимость полимерпесчаной черепицы низкая;

- обеспечивает лучший уровень тепло — и шумоизоляции;

- полное отсутствие коррозии;

- благодаря тому, что черепица окрашивается на оборудовании с использованием УФ-стабилизатора в массе, а не только на поверхности, она имеет высокую устойчивость к выгоранию;

- является хорошим диэлектриком, вам не придётся дополнительно устанавливать молниезащиту;

- не требует специальных навыков при укладке;

- полимерпесчаная черепица обладает высокой ударостойкостью, благодаря чему снижается вероятность боя и брака при транспортировке материала и его монтаже;

- отличается высокой химической устойчивостью к кислотам и щелочам;

- полимерпесчаная черепица обладает самозатухающими качествами, с ней не страшен никакой пожар;

- экологически чистая, не выделяет вредных веществ.

Срок службы полимерпесчаной черепицы в среднем 15– 30 лет, в зависимости от того, насколько качественный материал использовали при производстве.

Затраты на оплату труда

№ | Участок | Число работников | Заработная плата, руб. | Итого, руб. |

|---|---|---|---|---|

1 | Мастер | 1 | 25 000 | 25000 |

2 | Оператор АПН | 2 | 25 000 | 50000 |

3 | Подсобный рабочий на замесе | 1 | 20 000 | 20000 |

ИТОГО в месяц | 4 | 95000 |

Затраты на материалы для изготовления 1 м2 готовой продукции

№ | Наименование сырья | Удельный вес компонента в смеси, % | Средняя цена по России, руб. за 1 кг | Стоимость сырья за 1 т, руб. |

|---|---|---|---|---|

1 | Песок | 75 | 0,32 | 240,00 |

2 | Пигменты | 0,42 | 51,00 | 210,00 |

3 | Полимер | 24,58 | 13,59 | 3340,00 |

ВСЕГО: | 3794,00 |

Таким образом, затраты для изготовления 1 м2 полимерпесчаной плитки составят 136,58 руб.

Потребление электроэнергии за 1 рабочую смену

Оборудование | Мощность, кВт/час | Кол-во, шт. | Общее потребление | Потребления за 1 смену, ч | Итого, кВтч/смену | |

|---|---|---|---|---|---|---|

1 | АПН | 25 | 1 | 25 | 4 | 100 |

2 | Пресс Д2430 модернизированный | 5,5 | 1 | 5,5 | 4 | 22 |

3 | Бетоносмеситель СБР-500 | 1,5 | 1 | 1,5 | 1 | 1,5 |

4 | Весы общего назначения МК-15.2-АВ20 | 0,1 | 1 | 0,1 | 0,1 | 0,01 |

5 | Освещение | 0,1 | 10 | 1 | 12 | 12 |

ИТОГО: | 135,5 |

Средняя стоимость электроэнергии в России составляет 4,03 руб. за 1 кВ/ч, из чего следует, что изготовление 1 м2 тротуарной плитки повлечет за собой расходы на электроэнергию в сумме 7,8 руб.

Текущие затраты цеха за 1 месяц работы

Наименование затрат | за месяц, руб. | на 1 м2, руб. | |||

|---|---|---|---|---|---|

1 смена | 2 смены | 1 смена | 2 смены | ||

1 | Электроэнергия | 11342,20 | 22684,40 | 5,40 | 5,40 |

2 | Оплата труда | 95000,00 | 190000,00 | 45,24 | 45,24 |

3 | ЕСН, 30% | 28500,00 | 57000,00 | 13,60 | 13,60 |

4 | Аренда | 10000,00 | 10000,00 | 4,76 | 2,38 |

5 | Амортизация | 5388,30 | 10776,70 | 2,57 | 2,57 |

ИТОГО | 150230,50 | 290461,00 | 71,54 | 69,16 |

Итоговый расчет рентабельности бизнеса по производству полимерпесчаной плитки

1 смена | 2 смены | |

|---|---|---|

Себестоимость 1 м2, руб. | 208,12 | 205,74 |

Накладные расходы, руб. | 2,08 | 2,06 |

С учетом накладных расходов | 210,20 | 207,80 |

Рыночная цена 1 м2, руб. | 540,00 | 540,00 |

Прибыль до налогообложения на 1м2, руб. | 329,80 | 332,20 |

Налог на прибыль (20%), руб. | 65,96 | 66,44 |

Прибыль с 1 м2, руб. | 263,84 | 265,76 |

Прибыль в день всего, руб. | 18468,60 | 37206,53 |

Рентабельность, % | 125,52 | 127,89 |

Срок окупаемости, дней | 72,73 | 36,10 |

* Расчеты, представленные, в разделе носят условный характер и дают лишь общие понимание рентабельности данного вида деятельности исходя из экспертного мнения автора материала. Для определения точного размера прибыльности необходимо самостоятельно сделать технико-экономическое обоснование, опираясь на конкретные цифры вашего региона и планируемого вами размера бизнеса.

Характеристики и преимущества полимерной плитки

Полимернопесчаные тротуарные изделия имеют следующий состав:

- основной объем (3/4) занимает кварцевый песок;

- четверть состава приходится на долю пластмассы высокого давления;

- пигменты.

Благодаря такому составу полимерное сырье устойчиво к внешним воздействиям и в то же время пластичное, что облегчает формовку будущего изделия. К преимуществам этого материала стоит отнести следующее:

- Такая плитка для тротуаров прослужит до тридцати лет.

- Особая технология производства позволяет изготовить продукт, устойчивый к температурным перепадам и ее предельным показателям (выдерживает до минус 70°С). Пластик в составе плитки повышает влагостойкость изделия. Благодаря песчаным компонентам тротуарное покрытие устойчиво к воздействию агрессивных жидкостей и масел. Плитка выдерживает значительные нагрузки.

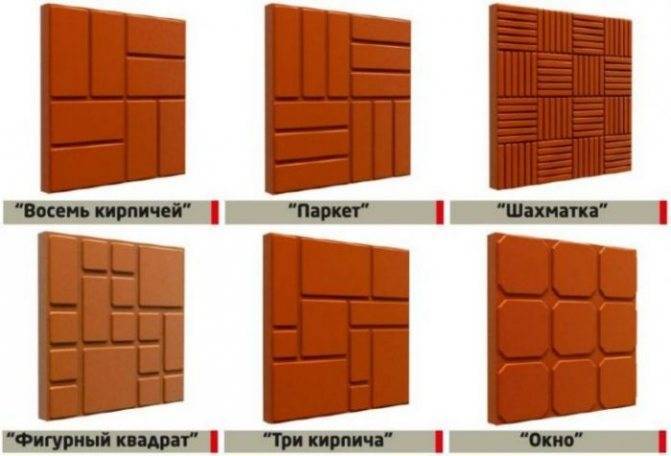

- В процессе изготовления изделию придают нужный цвет и форму, что гарантирует широкий ассортимент продукции. Также есть выбор вариантов поверхности (матовая, структурированная, глянцевая).

- Вторичная переработка отходов ПВХ (пластиковых бутылок, ящиков, пакетов) решает проблему их утилизации.

- Небольшой вес, прочность и низкая истираемость.

- Под солнечными лучами изделие не выделяет токсичных испарений.

- Ремонтопригодность и простой монтаж.

- Покрытие не накапливает грязь и легко моется.

- Возможность изготовления в домашних условиях.

- Обширная сфера использования (в качестве покрытий тротуаров и площадок в частном домовладении и в общественных местах).

Варианты комплектации оборудования

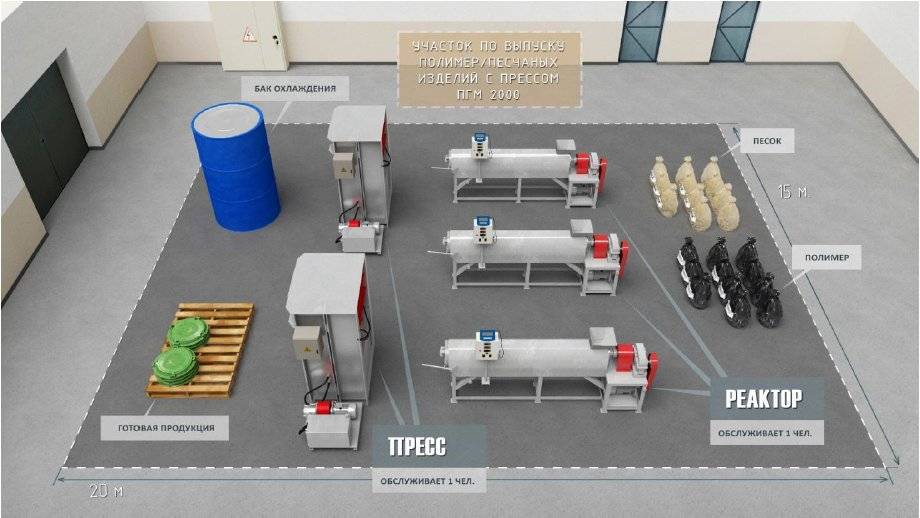

Для мини-цехов базовая комплектация включает:

- Бетоносмеситель.

- Плавильно-нагревательный агрегат.

- Пресс и форму для пресса.

- Весы общего назначения.

Этой комплектации будет достаточно для начала производства. Но для полноценной работы рекомендуется приобрести еще и аппарат для дробления полимеров. Индивидуальный предприниматель может справиться один, чтобы снизить расходы на наемных рабочих. Но это снизит объем выпускаемой продукции.

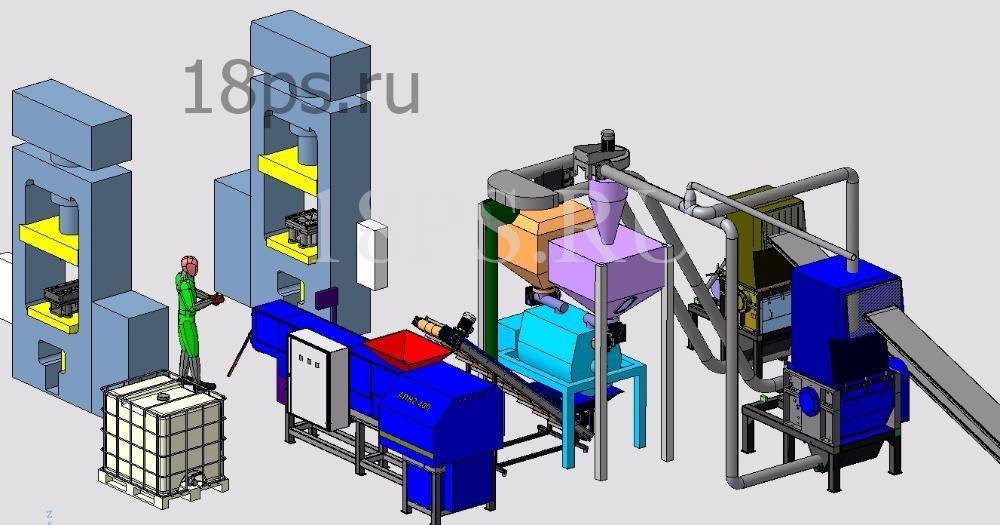

Есть варианты комплектации с минимальным капиталовложением, к примеру, в нее входит АПН с показателем мощности в 15 кВт и гидравлический пресс с усилием 63 т.

Крупные заводы могут приобретать оборудование с максимальной мощностью и высокой степенью автоматизации производительности. К примеру, можно оснастить производство несколькими гидравлическими прессами, различными формами для пресса и АПН с мощностью до 54 кВт.

Вариант комплектации для крупных предприятий:

- Радиальная дробилка.

- Агломератор для превращения полимерной крошки в гранулы.

- Бетоносмеситель.

- Экструдер.

- Гидравлический пресс.

- Весы общего назначения.

- Охлаждающая система.

Минимальная сумма инвестиций в производство с учетом пуско-наладочных процессов составляет примерно 800 000 рублей для индивидуального предпринимателя. Для более крупных заводов она будет выше.

Готовая плитка

Технические характеристики

Стандартные характеристики полимерпесчаной продукции могут варьироваться в зависимости от метода изготовления. По нормативам плотность блоков достигает 1600-1800 кг/м², параметры истираемости – 0,05-0,1 г/см², объем водопоглощения не должен превышать 0,15%. Прочность на изгиб и сжатие у блоков разных фирм составляет 17-25 МПа. Морозоустойчивость изделий – не менее 300-500 циклов. Срок годности достигает 50 лет. Материал не деформируется при температурах -70…+250°С. Блоки могут быть однотонными или с комбинацией разных оттенков.

Производители выпускают плиты с разными характеристиками в соответствии со сферами использования:

- для придомовых пространств, площадок перед бассейнами;

- для выполнения ландшафтных дизайнерских работ, композиций с геометрическими и растительными орнаментами на садовых площадках;

- для отделки площадок на автомойках, заправочных станциях, станциях техобслуживания;

- для покрытия территорий рядом с торговыми комплексами, игровых площадок, парковых зон.

Размеры и вес тротуарной полимерпесчаной плитки

Масса полимерных плит варьируется в соответствии с габаритами, составом, технологией изготовления и составляет 1,5-4,5 кг. Толщина блоков ограничена по стандартам 15-40 мм. Линейка размеров пользующихся спросом изделий составляет 200×200, 300×300, 300×150, 330×330, 330×165 мм. Менее распространены блоки 400×400, 400×200, 500×250 мм.

Специалисты рекомендуют

Технология укладки плитки заключается не только в умении выкладывать брусчатку, но и в подготовке площадки

- Укладку плитки необходимо выполняться только в сухую погоду.

- Покрытие не следует посыпать опилками.

- Места между уложенными плитками должно равняться 5–7 мм.

- Обязательное соблюдение уклона. Это поможет убирать лишнюю воду с покрытия, что увеличит и срок службы материала.

- Поверхность для укладки плитки необходимо заранее подготовить и спланировать. Основой для плитки может послужить песок или щебень.

- При повышенных нагрузках, основание дополнительно укрепляют, и оборудуют системой стока.

Эта технология не считается очень сложной, но она требует особого внимания и четкости выполнения правил укладки.

Технология производства

Ничего особо сложного в производстве полимерпесчаной плитки нет. Технология включают в себя следующие основные этапы:

Измельчение пластика. С помощью дробилки полимерный материал измельчается на мелкие кусочки.

Создание смеси в экструзионной машине. На этом этапе песок и расплавленный вязкий пластик, многократно перемешиваясь, превращаются в однородную тестообразную массу, добавляется краситель.

Выдавливание и нарезание смеси. Экструдер выдавливает смесь. Ее температура составляет около 200 градусов. Ее нарезают и укладывают в формы в необходимом количестве.

Придание готовой формы и охлаждение. Формовочный пресс придает изделию конечный вид, одновременно происходит и охлаждение. По желанию производитель может придать плитке различные габариты и фактуру.

В деталях технология может варьироваться, но суть остается той же. Например, иногда в целях экономии красителя, могут использоваться послойные методы. В таких случаях сначала создается окрашенный слой, потом бесцветный, а сверху опять цветной.

Кустарное производство. При кустарном производстве пластик измельчают вручную, либо плавят без размельчения. Однако плавильная машина и пресс для формовки также необходимы. В противном случае, придется действовать примитивными африканскими методами с помощью костра. Видео-эксперимент на эту тему можно увидеть в этом видео. Спойлер: долго, дорого, антиэкологично и крайне вредно для здоровья. При сжигании пластика кустарными методами выделяется едкий и отвратительный запах. Так что шутки интернет-пользователей о том, что на выходе у такого производства получается “какафель” во многом справедливы.

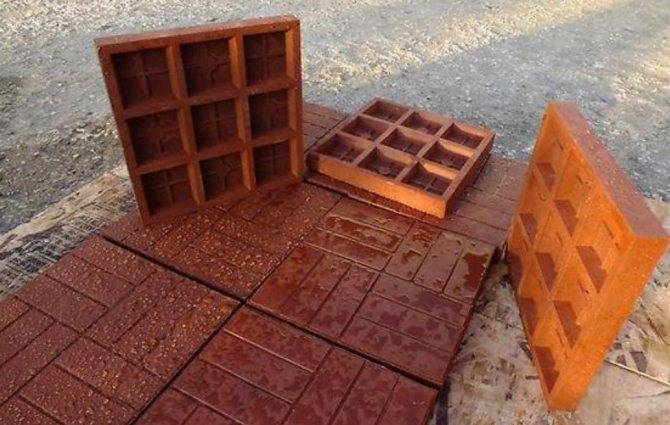

Формы. Производство полимерпесчаной плитки невозможно представить без форм для заливания массы. Они могут быть изготовлены из пластика, резины или стеклопластика. Наименее популярны резиновые формы (дорогие, тяжелые, быстро портятся), а наиболее распространены пластиковые формы из жаропрочных материалов. Также иногда используются стеклопластиковые формы, которые удобны для производства изделий больших размеров, но при использовании этого материала на форму всякий раз наносят специальную смазку.

В процессе производства нередко появляется бракованный материал и обрезки. Его можно повторно раздробить и использовать в качестве сырья для других изделий.

Ассортимент продукции

Ассортимент продукции зависит от производительности технологической линии, усилия прессования и конфигурации пресс-форм:

- Плитка. Прочностные характеристики полимерпесчаного композита позволяют производить изделия для мощения тротуаров, а также дорог с низкой транспортной нагрузкой. Наиболее популярные размеры плитки: 330 × 330, 500 × 500. Толщина в зависимости от расчетной нагрузки варьируется от 17 до 50 мм. Обычно производители полимерпесчаной плитки делают бордюры, ливневые желоба и другие элементы для мощения.

- Черепица. Внешне материал практически не отличается от керамического аналога, но имеет значительно меньший вес. Масса одного элемента обычно составляет 2 — 2,5 кг, а нагрузка на стропильную систему в перерасчете на 1 м2 составляет 18 — 23 кг. Помимо рядовой, коньковой и ветровой черепицы, в ассортименте обычно имеются элементы для устройства отвода дождевой воды и задержания снега.

- Канализационные колодцы. Заглубленные смотровые устройства для кабельной канализации и инженерных сетей, а также септики изготавливаются в виде сборных конструкций. Они состоят из дна, нескольких колец и люка. Пазогребневые соединения, при помощи которых элементы колодцев соединяются между собой, обеспечивают соосность установки, достаточную прочность для сопротивления давлению грунта и защиту от проникновения грунтовых вод. Кроме того, колодцы из полимерно-песчаного композита значительно легче бетонных аналогов, а потому проще в монтаже.

- Элементы ограждений. Благодаря высокой подвижности полимерпесчаной смеси при всестороннем сжатии (во время прессования), из нее изготавливают детали для заборов, отличающиеся сложностью форм и высокими декоративными свойствами. В ассортименте большинства производителей есть садовые ограждения высотой 25 — 50 см, колпаки и парапеты для защиты кирпичной кладки, элементы заполнения, в том числе ажурные.

Из полимерпесчаной смеси также делают фасадные и цокольные панели, сайдинг и другие изделия.

Регистрация бизнеса

Для организации производства и создания каналов сбыта документация — важный и обязательный элемент. Даже без планирования крупных проектов требуется разрешительная документация.

Выбор организационно-правовой формы

При производстве полимерно-песчаной плитки уместна регистрация в качестве ИП и открытие общества с ограниченной ответственностью. Выбор организационно-правовой формы зависит от масштабов производства, круга партнеров и планов на будущее. Например, для крупных проектов, ориентированных на широкий круг партнеров и выходящих на международный рынок, мы рекомендуем открыть общество с ограниченной ответственностью. Эта форма важна в случае сотрудничества с партнером, когда в бизнес вкладываются совместные средства. Для новичков, желающих начать мини-производство, гораздо проще зарегистрироваться как ИП. Для этого необходимо явиться в налоговую по месту регистрации (если заявитель проживает в другом городе, все документы можно отправить по почте) и предоставить:

- заявление по форме R21001 для прохождения процедуры государственной регистрации;

- копия паспорта гражданина России

- документ об оплате госпошлины в размере 800 руб.

Срок рассмотрения документов не превышает одной недели. Список документов, которые необходимо предоставить для открытия общества с ограниченной ответственностью, намного длиннее:

- протокол собрания учредителей;

- устав компании;

- договор об ассоциации;

- список участников;

- копия паспорта директора и всех членов ассоциации;

- решение о создании ООО;

- заявление по форме R11001 на процедуру государственной регистрации;

- квитанция об уплате госпошлины в размере 4000 руб.

Минимальный размер уставного капитала для открытия бизнеса составляет 10 000 руб.

Преимущества и недостатки создания индивидуального предприятия и общества с ограниченной ответственностью перечислены в таблице ниже:

Коды ОКВЭД

Производство полимерно-песчаной черепицы относится к разделу «Промышленное производство» (Группа С) по российской классификации. При регистрации выберите класс 23, подкласс 23.31.

Необходимые документы

Нет необходимости получать лицензию или выдавать специальные сертификаты. Достаточно зарегистрироваться в качестве ИП или ООО, подать документы в пенсионный фонд и получить разрешение от пожарной инспекции.

Для желающих подтвердить качество продукции может быть составлен паспорт качества. Для этого собирают несколько товарных единиц и испытывают по ГОСТ на определенные параметры (морозостойкость, прочность, сжатие и др.). По результатам опроса предприниматель может получить документацию, подтверждающую качество продаваемой плитки. Стоимость такого анализа в различных лабораториях варьируется от 5 до 15 тысяч рублей.

Достоинства и недостатки использования

Преимущества полимерпесчаных изделий в сравнении с бетонным покрытием:

- привлекательный внешний вид, чему способствует добавление красящего пигмента, цвет не выгорает на солнце, даже в темное время суток видны очертания цветной плитки;

- продолжительный период эксплуатации без потери свойств: учитывая, что материал не подвержен воздействию влаги, перепадам температур, УФ-излучению, он будет долго сохранять первоначальный внешний вид;

- при эксплуатации в условиях высокой температуры не происходит высвобождение вредных веществ, как в случае с асфальтовым покрытием;

- не возникает реакция на воздействие химических веществ;

- достаточно высокая степень шероховатости, благодаря чему обеспечивается безопасность при перемещении по такому покрытию;

- монтаж выполняется путем укладки изделий с некоторым шагом — оставляют небольшое расстояние, в результате слой грунта уходит через межплиточное пространство после дождя;

- благодаря небольшому весу материал несложно укладывать, при необходимости не требуется усилий, чтобы извлечь отдельные изделия.

Недостатков у покрытия этого вида немного. Изделия из полимерпесчаной смеси имеют свойство расширяться. При этом покрытие может деформироваться. Чтобы избежать подобных неприятностей, предусматривают зазоры (до 6 мм).

Оборудование для производства полимерпесчаной плитки

Полимерпесчаная тротуарная плитка превосходит по своим характеристикам обычную цементную тротуарную плитку. Полимерпесчаная плитка прочная, морозоустойчивая, имеет широкую цветовую гамму, может быть любых форм и размеров, с разнообразным рисунком. Способ производства полимерпесчаной плитки прост и состоит из нескольких этапов: подготовка компонентов смеси, смешивание исходных компонентов, плавление смеси, формовка и прессование изделий, процесс затвердевания, складирование готовой продукции.

Технология производства полимерпесчаной плитки

Для производства полимерпесчаной плитки требуется три компонента: полимеры (первичные или вторичные), песок однородной мелкой фракции без глинистых включений, термостойкий пигмент. Для производства плитки подойдут полимеры ПНД (полиэтилен низкого давления), ПВД (полиэтилен высокого давления), пленка дробленая. Использование вторичных полимеров поможет сэкономить на закупке сырья и решить проблему утилизации отходов. Вторичные полимеры получают в результате дробления и гранулирования промышленных отходов и изделий из полимеров (труб, емкостей, упаковочных материалов, пленки и т.д.). На первом этапе полимеры измельчают или покупают готовую полимерную крошку.

Второй этап производства полимерпесчаной плитки включает в себя смешивание компонентов в пропорции 69% песка, 30% полимера и 1% пигмента в смесительной установке. Пигменты можно использовать как минеральные, так и органические. От выбора пигмента будет зависеть цвет будущей плитки. На третьем этапе производства тщательно перемешанную сухую смесь помещают в плавильный агрегат (АПН). Полученную однородную массу готовую к формовке загружают в пресс-формы. В процессе застывания получается однородная монолитная высокопрочная твердая структура. Из формы плитки выкладывают на ровную поверхность, где они должны лежать до полного остывания и затвердевания. Готовый материал складывают на поддоны и отправляют на хранение.

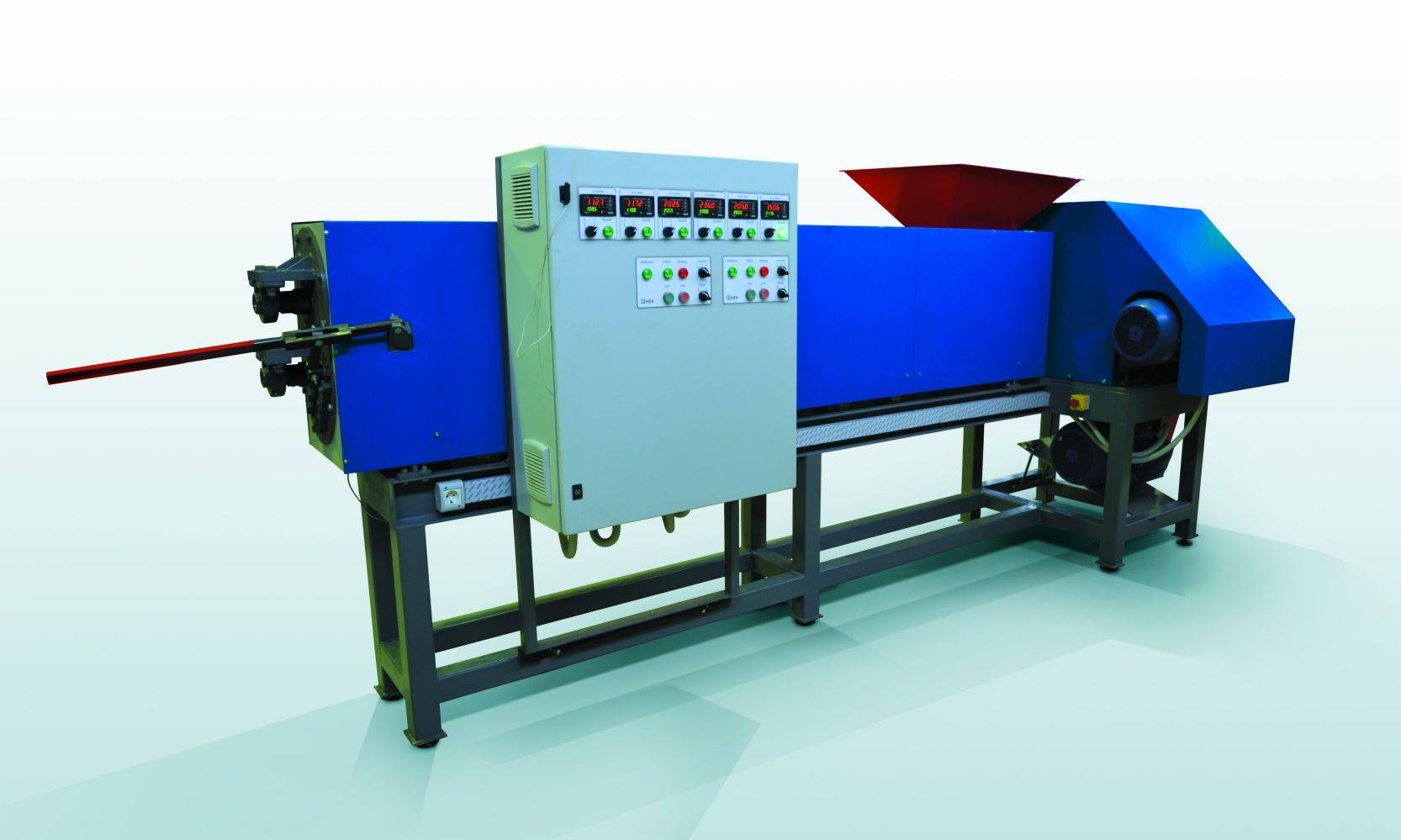

Оборудование для производства полимерпесчаной плитки

Предлагаем комплекс оборудования для производства полимерпесчаной тротуарной плитки:

- Щредер РРМ-1 для измельчения вторичного пластика или его модификации

- Агломератор АГЛ-01 для переработки пластика

- Смесительная установка — 2 штуки

- Экструдер (АПН)

- Пресс

- Пресс-форма

- Весы общего назначения

Оборудование для производства полимерпесчаной плитки позволяет создавать готовый продукт любых форм и цветов, с рисунком и без. Для измельчения полимеров можно приобрести дробилку. Для организации бизнеса по производству полимерпесчаной тротуарной плитки требуется отапливаемое помещение.

Преимущества оборудования для производства полимерпесчаной плитки:

- Экономичность. Возможность использования в качестве сырья промышленных отходов, низкие энергозатраты.

- Рентабельность. Продукция востребована на рынке, затраты на производство окупаются в короткие сроки.

- Надежность, гарантия и гарантийное обслуживание оборудования

- Доступные цены.

При заказе оборудования для производства полимерпесчаной плитки наша компания по желанию заказчика выполнит доставку оборудования, работы по пуско-наладке оборудования, обучению специалистов, осуществляет дальнейшее обслуживание и ремонт оборудования.

Актуальные цены на оборудование для производства полимерпесчаной плитки в прайс-листе.

Финансовые подсчеты

Вложения. Поскольку стартовые условия всегда и у всех разные, вложения могут существенно варьироваться. Поэтому за точку отсчета можно взять известную и самую большую величину – оборудование. Допустим вам, стоимость линии, производящей 650 кг полимерпесчаной – 2,5 млн. рублей. Предположим, что в эту сумму вошло обучение персонала, пуско-наладочные работы, подготовка разрешительной документации (готовые сертификат и ТУ) от поставщика. Допустим, еще около 300 тыс. рублей вы потратили на подготовку помещения, оргтехнику, различные оргвопросы и прочее. Но помимо этого вам потребуется денежный запас – для постоянных расходов до выхода на самоокупаемость (которая, почти наверняка, наступит не сразу) и оборотные средства. Учитывая денежный запас на полгода на зарплаты операторам и менеджеру, аренду помещения, транспортные и накладные расхолы, а также запас средств на три месяца на полимеры, песок и краситель, плюс расходы на электричество, стартовые вложения вырастут более чем вдвое. Поэтому более реальной суммой на старте видится от 5,5 млн. рублей.

Средний чек. При написании статьи кирпичики 33х33 см средней толщины по России стоили примерно от 350-400/кв. м. рублей за второй сорт, до 800-900 – первый сорт. Далее предположим, средняя стоимость – 700 руб.

Себестоимость материалов. Чтобы понять, на что можно рассчитывать, нужно просто посчитать нормы расходов материалов и электроэнергии, а также цены каждого за килограмм и тарифы на свет соответственно. В среднем себестоимость одного квадрата по приблизительным оценкам, актуальным на момент написания статьи, составит около 360 рублей, где примерно 75% – доля расходов на материалы, около 25% – электроэнергия.

План производства и выручка. Предположим, ваше предприятие работает по будням с продолжительностью рабочей смены 8 часов. При средней пропускной способности оборудования в 10 погонных метров, месячные обороты компании при реализации всей произведенной продукции составят около 1200000 рублей

Постоянные и переменные расходы. В постоянную часть можно включить зарплату двух операторов и маркетолога (около 105 тыс. рублей), расходы на аренду, накладные и транспорт (60 тыс. рублей). При указанных выше объемах производства и себестоимости материалов, переменные расходы составят порядка 640 тыс. рублей.

Доналоговая и чистая прибыль. Если вычесть расходы, получаем доналоговую прибыль в размере около 400 тыс. рублей, а учитывая налог на прибыль и зарплаты, у предпринимателя остается около 300 тыс. рублей. Причем, это если не учитывать амортизационные отчисления, которые учитывать нужно. Также здесь мы не учитывали затраты и на рекламную кампанию, проведение которой из-за слабого знакомства аудитории с материалом, является очень важным делом.

Окупаемость. Таким образом, если оборудование чисто теоретически получится окупить за срок от 9 месяцев, на все вложенное уйдет более 19 месяцев. То есть реальным сроком окупаемости для такого производства будет срок от трех лет.

Бизнес на благо экологии

Ученые, экологи, представители общественности уже давно не высказывают опасения, а бьют тревогу в связи с ситуацией по утилизации и переработке пластмассовых и резиновых изделий. В этом аспекте достоинства пластика превращаются в серьезные недостатки: природа отторгает чуждые ей элементы, и естественное разложение полимерных отходов затягивается на сотни лет. К сожалению, последствия пластикового загрязнения осознаны слишком поздно: планета в прямом смысле слова увязла в пластмассовых отходах.

Единственный выход – создание безотходных технологий и полное вторичное использование отслужившего свой век пластика. Кстати, полимерпесчаные изделия можно перерабатывать неоднократно. Переработка пластмассового мусора – это не просто бизнес, а неоценимая помощь в борьбе за чистый воздух, почву и воду.

Технология производства

Производство полимерной черепицы включает в себя массу этапов и особенностей. Упрощенную технологию можно описать следующим образом:

- замешивание полимерного состава;

- термическая обработка заготовок в производственных печах.

Обязательным условием помещений для создания ППЧ является качественная вентиляция, так как производство материала с использованием полимеров вредно для человека.

Состав покрытия

Основой полимерно-песчаной черепицы выступает кварцевый песок и переработанный пластик. Чтобы придать материалу тот или иной оттенок, используют различные пигменты. Краситель не просто окрашивает состав, он связывает между собой частицы песка и полимерных включений. Вторичный состав состоит из следующих пластиков:

- Агломерат. Материал является продуктом термической обработки полиэтилена. Во время получения материала полиэтилен сбрызгивают водой, чтобы образовались шарики. Эти гранулы и используются в производстве ППЧ.

- Твердый полимер. Данный компонент индивидуален в разных технологиях. Некоторые компании используют полистирол, другие полипропилен — рецептура может быть практически любой.

Технология производства черепицы требует четкого соблюдения пропорций. Первый этап создания материала включает в себя измельчение агломерата и смешение его с песком и красящим составом в пропорции 24:75:1. Правильная рецептура полимерной черепицы включает в себя 75 процентов песка, 24 процента полимера и 1 процент красителя.

Важно! Если на производстве не соблюдается строгая пропорциональность компонентов, ППЧ может не соответствовать высоким показателям качества. В подобном случае снижается ее прочность и долговечность

Оборудование и процесс производства

Технология создания полимерной черепицы начинается с дробления пластмассы в порошок. На этом этапе работают дробильные установки. Песок, входящий в состав покрытия, проходит обязательную сушку в специальном оборудовании.

После измельчения пластика и сушки песка приступают к замешиванию состава. На этом этапе используют экструзивные установки. В них под действием высоких температур все составляющие черепицы смешиваются и превращаются в эластичную массу, похожую на дрожжевое тесто.

Из получившегося состава делается шар, который оставляют в холодной воде для остывания. После чего шар вытаскивают и оставляют при комнатной температуре. Такой процесс дает составным частям вступить в реакцию. Когда масса полностью остынет ее еще раз помещают в дробильную камеру. После этих манипуляций состав готов для заливки в форму.

Измельченные частицы состава поддаются термической обработке. В этой установке составные части массы растапливаются и перемешиваются. Высокие температуры способствуют тому, что песок равномерно пропитывается полимерами, что образует однородный состав. После перемешивания полимерно-песчаной черепицы из оборудования выходит смесь температурой больше 175 градусов. Каждый кусок массы должен иметь вес не более 2000 г, процесс отслеживается автоматически и оператором станка.

Измельченные и перемешанные куски состава идут в форму, в которой из них формируют блоки покрытия. Помимо пресс-форм, ППЧ проходит обработку низкими температурами. Диапазон показателей колеблется от минус 45 до плюс 80 градусов.