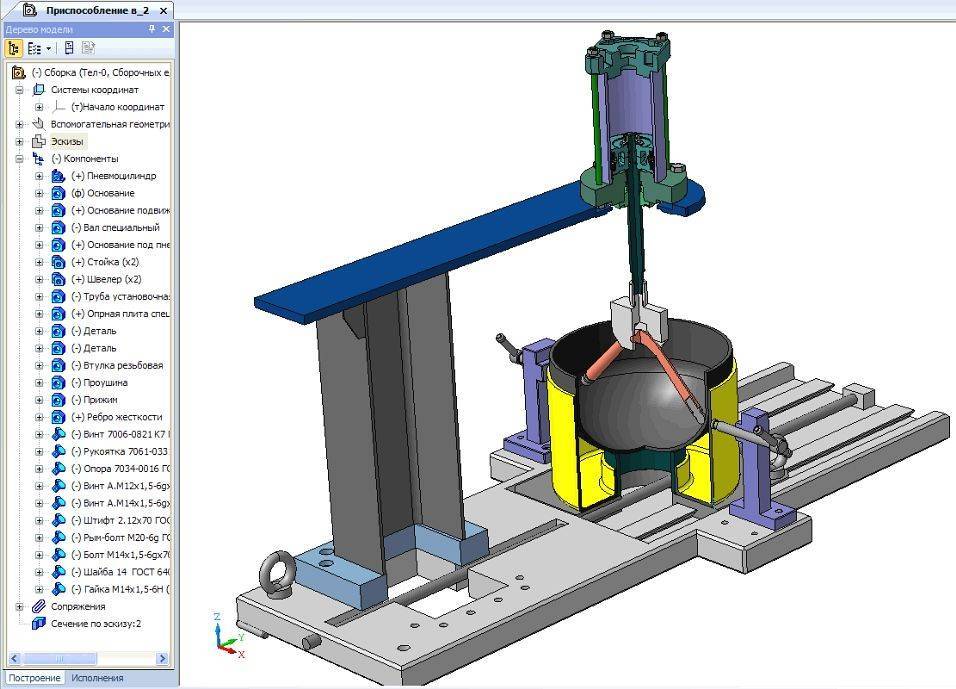

Гибочное оборудование

В небольших масштабах

производства для проведения технологических операций по гибке металла

достаточно использовать такой станок, как ручной пневматический трубогиб.

Однако же для гибки металлоконструкции,

промышленное оборудование, которое возможно использовать – механические

трубогибные станки. Такая аппаратура устанавливается на больших

металлургических производствах, ведущих работу в промышленных масштабах. Такой

станок способен выдерживать огромные рабочие нагрузки.

Станки подобного типа

используются для сгибания профилей из металла, имеющих различное сечение.

Подобные станки используются при промышленном производстве таких изделий из

металопрофиля, как: ограды, козырьки,

теплицы, различные декоративные элементы и т.д.

Валы

роликов такого гибочного станка выполняются из высокопрочной стали, что

значительно повышает надежность оборудования. В комплектацию такого станка

обычно входит два вида роликов: стандартные и направляющие.

Процесс гибки происходит при повороте центральной

управляющей рукоятки, которая за счет своего движения изменяет положение

главной оси направляющих роликов, что и позволяет проводить гибку профиля в

нужном положении.

Финансовая часть дела

Прибыль от такого производства ожидают в зависимости от того, какого масштаба организован проект. Небольшой бизнес может окупиться и приносить прибыль уже в первый месяц, а для масштабного производства этот срок может растянуться на полгода-год. Все зависит от того, насколько вам удастся решить вопрос с поиском клиентов. Для крупного завода поиском клиентов надо заниматься еще до его открытия. В ваше поле зрения должны попасть, прежде всего, строительные компании разного масштаба и направления деятельности. В целом рентабельность дела достигает 35%.

Как правило, план доходов такого завода составляет около 300 тыс. руб. ежемесячно. Более мелкие предприятия получают, соответственно, меньший доход, но у них и расходы каждый месяц на производство намного меньше. Но цифры весьма условные, так как они зависят от количества и стабильности заказов, темпов работы, оборудования, персонала и прочего.

Организовывая план реализации продукции, надо учитывать сезонность данного бизнеса. Зимой металлоконструкции практически не востребованы, так как на этот период прекращаются масштабные строительные работы. Чтобы сгладить сезонный фактор, рекомендуют уже осенью искать несрочные крупные заказы на весну. Это позволит не останавливать производство и работать круглогодично.

Какие документы нужны для запуска

Первоначально, требуется узаконить производственную деятельность — оформить юридическое лицо или ИП. Данные виды правовой формы позволяют сотрудничать с крупными застройщиками. Если же целью является изготовление детских площадок, садовой мебели или других несложных конструкций, то следует выбрать регистрацию индивидуального предпринимателя.

Основные документы для запуска:

- паспорт гражданина Российской Федерации;

- заполненное заявление о регистрации индивидуального предпринимателя;

- квитанция об уплате государственной пошлины — 800 рублей;

Также необходима печать физического лица и открытие счета в банковской организации. После утверждения в качестве ИП, заявитель получает выписку из ЕГРН.

Регистрация ООО несколько сложнее, чем ИП. В случае с открытием ООО требуется:

- заявление в ФНС по форме Р 11001;

- устав организации;

- протокол собрания учредителей или решение одного учредителя, если он единственный;

- выписка о наличии юридического адреса предприятия;

- квитанция об оплате государственной пошлины — 4000 рублей, согласно статье 333.18 НК.

Помещение

Для производства необходимо помещение. Бизнес-план должен предусмотреть аренду или покупку цеха площадью не менее 250 кв. м. На них должно разместиться оборудование, хозяйственные и подсобные помещения, склады сырья и, возможно, готовой продукции, если в ваших планах изготовление небольших металлоконструкций. В среднем на строительство завода в зависимости от региона уйдет около 600-900 тыс. руб.

Но если ваш бизнес-план разработан для изготовления небольших металлоконструкций для частных лиц или небольших контор, вполне можно обойтись небольшими площадями. Вплоть до приусадебного участка или гаража, в которых можно изготавливать ограды, решетки и прочее. Конечно, о строительстве завода в этом случае речь не идет.

Поскольку бизнес довольно затратный, специалисты рекомендуют изготавливать металлоконструкции исключительно на заказ. Так вы сможете обеспечить себе сбыт дорогостоящей продукции.

Этапы изготовления металлоконструкций на производстве

На главную / Статьи / Металлоконструкции /

Описание процесса производства работ по переработке металлопроката в готовые изделия. Этапы изготовления металлоконструкций. Первичная документация, как основание для производства работ. Подтверждающие документы для отражения хода изготовления стальных конструкций.

Получение и приемка материалов. Метал, электроды, краска, метизы

- ГОСТ 27772-88

- ГОСТ 19282-73

- Входящая проектная спецификация и детали чертежей

- Процедура приемки материала производителем

- Процедура лабораторной проверки №

Подтверждающие документы

- Сертификат соответствия на металлоконструкции

- Сертификат на металлоконструкции завода-изготовителя

- Сертификаты на металлопрокат

- Сертификаты на сварочные материалы

- Сертификаты на краску, в том числе гигиенический сертификат

- Акт приемки материалов производителем

Маркировка, правка, разметка и гибка металла

- Процедура идентификации продукции

- Технологическая карта №

- Чертежи КМ

- СНиП ІІІ-18-75 п.п. 1.9, 1.12-1.16

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

Резка и подготовка кромок, сверление отверстий

- Технологическая карта №

- СНиП ІІІ-18-75 п.п.1.17-1.19, 1.21, 1.23, 1.64-1.72

- Чертежи КМД

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

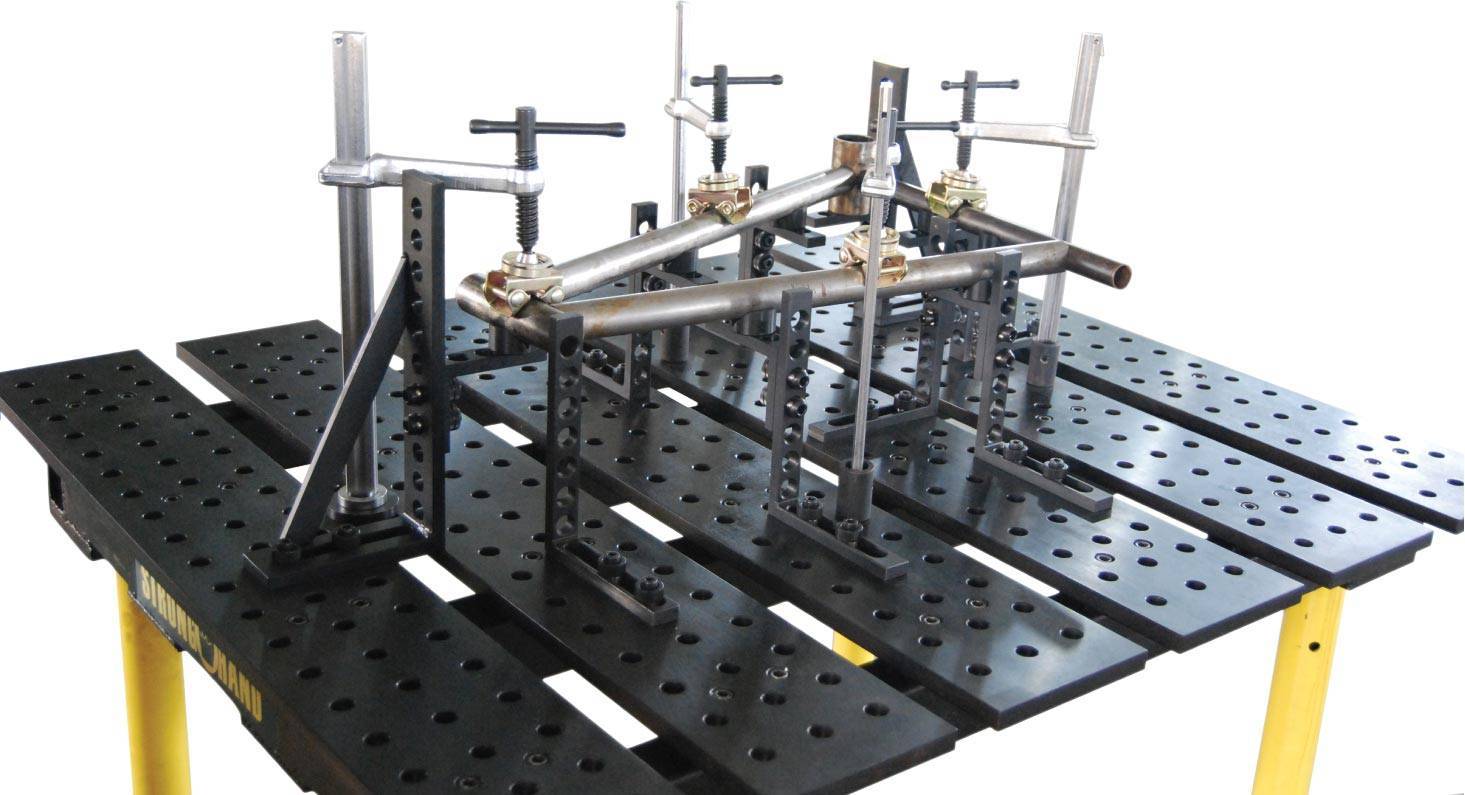

Сборка элементов металлоконструкций под сварку

- Технологическая карта №

- СНиП ІІІ-18-75 п.п. 1.24-1.29

- Процедура сварки прихваточным швом

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

Сварка металлоконструкций

- Технологическая карта сварки

- СНиП ІІІ-18-75 п.п. 1.30-1.63

- Чертежи КМД

- Процедура сварки

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

- Удостоверения сварщиков

- Сертификаты на сварочное оборудование

Контроль сварных швов неразрушающим методом (ультразвуковой контроль)

- Технологическая карта №

- СНиП ІІІ-18-75 табл.3

- Чертежи КМД

- Процедура контроля

Подтверждающие документы

- Протоколы испытания сварных швов

- Аттестаты поверки лабораторного оборудования

- Удостоверения контролёра

Сверление отверстий в элементах металлоконструкций после сварки

- Технологическая карта №

- СНиП ІІІ-18-75 п.п. 1.64-1.72

- Чертежи КМД

Подтверждающие документы

- Цеховой журнал контроля качества

- Журнал проверок

Визуальная проверка

- геометрических размеров сварных швов

- геометрии элементов (длина, ширина, разность длин диагоналей, перекос или грибовидность полок, стрела прогиба, винтообразность)

- маркировки

- СНиП ІІІ-18-75 табл. 8,9

- Чертежи КМД

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

Обезжиривание конструкций

- СНиП ІІІ-18-75 п.1.82а

- Технологическая инструкция

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

- Отчеты по качеству

Дробеструйная очистка при 2-й степени подготовки поверхности

- ГОСТ 9.402-2004

- Технологическая инструкция

Подтверждающие документы

- Цеховой журнал

- Журнал контроля качества

- Отчеты по качеству

Покраска металлоконструкций

- СНиП 3.04.03-87 п.п. 2.1, 2.2, 2.5-2.7, 3.1-3.3

- Технологическая инструкция

Подтверждающие документы

- Цеховой журнал

- Журнал покраски

- Отчет проверки толщины первого слоя

- Отчет проверки толщины второго слоя

- Удостоверения маляров

Погрузка металлоконструкций на автомобильный транспорт

Подтверждающие документы

- Сертификат на металлоконструкции

- Сопроводительные документы на отгрузку, накладные.

прочтений: 3973

Этапы изготовления металлоконструкций на производстве Как выбрать поставщика металлоконструкций Этапы прохождения заказа Стропильные фермы Область применения легких металлических конструкций ЛМК |

Сборочно-сварочный цех

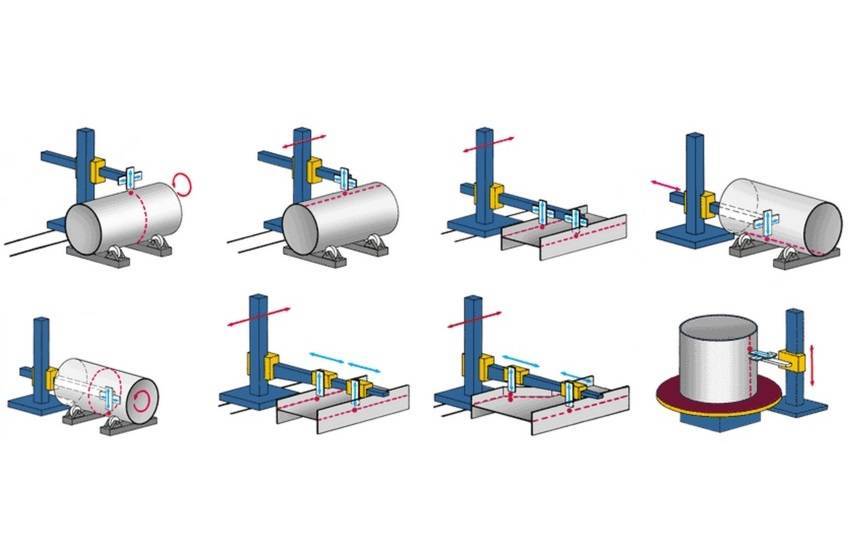

Основное оборудование в цехе – сварочное. Материал и габариты конструкций, а также размер самих сварных швов разнообразны. Поэтому в цехе рекомендуется иметь следующее оборудование для сварки:

- Пост ручной дуговой сварки. Используется для постановки прихваток при сборке конструкций и выполнении неответственных швов малой протяженности.

- Пост для аргонодуговой сварки. Применяется для сварки высоколегированных нержавеющих сталей.

- Полуавтомат сварочный на 250А – для выполнения швов на тонкостенных изделиях, а также для постановки прихваток.

- Полуавтомат сварочный на 500А – для выполнения многопроходных, многослойных швов при толщине стенки металла свыше 4 мм.

Помимо сварочного оборудования необходимо иметь аппарат воздушно плазменной резки, который позволяет производить разрезку металла без применения механической обработки. Например, при исправлении бракованных сварных швов или дефектов сборки металлоконструкции. Для работы аппарата плазменной резки, а также обеспечения сварочных постов защитными газами в цехе требуется наличие газобаллонного оборудования.

После завершения сборки и выполнения всех сварных швов, конструкции поступают в следующий цех для нанесения антикоррозионного покрытия.

Основные виды металлоконструкций

Область применения металлоконструкций разнообразна как по виду назначения построек, так и по уровню сложности возводимых объектов. Они широко используются в строительстве складских помещений, автомоек и СТО, производственных и сельскохозяйственных комплексов, зернохранилищ и т. д. Учитывая обширный набор сфер использования, требуется четкая классификация металлоконструкций в соответствии с конкретными критериями.

Один из таких критериев – технология изготовления металлоконструкций и способ их сборки. Так, различают:

- болтовые (винтовые) – сборка производится с применением метизов;

- клепаные – сборка с использованием клепок;

- кованые – объединение элементов конструкции посредством ковки;

- сварные – соединение деталей при помощи сварки;

- штампованные – изготовление бесшовных металлоконструкций путем штамповки металлопроката;

- комбинированные – объединение нескольких способов изготовления и сборки металлоконструкций: например, сварно-болтовые, сварно-литые и др.

По типу использования металлоконструкций выделяют:

- Сборно-разборные, когда конструкция может собираться непосредственно на объекте и разбираться при необходимости. Такая технология изготовления металлоконструкций позволяет использовать их повторно.

- Цельнолитые (стационарные), когда создается стационарная конструкция для продолжительной эксплуатации. Такие металлоконструкции демонтажу не подлежат.

- Трансформируемые – данный вариант напоминает сборно-разборные конструкции, но в этом случае из одного и того же набора элементов можно создавать металлоконструкции различных конфигураций и размеров.

По назначению металлоконструкции можно разделить на два типа: несущие и ограждающие. К первому относятся каркасы деталей, которые обеспечивают жесткость и устойчивость всей конструкции, ее техническую конфигурацию. Ко второму типу относят комплекс деталей (сэндвич-панели и фасадные, ограждения, воротные системы и пр.), выполняющих защитную функцию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Технологии изготовления металлоконструкций классифицируют также по материалу, из которого они выполняются. Для этих целей применяют металлические сплавы: алюминиевые, стальные, титановые, чугунные и др. или их соединения.

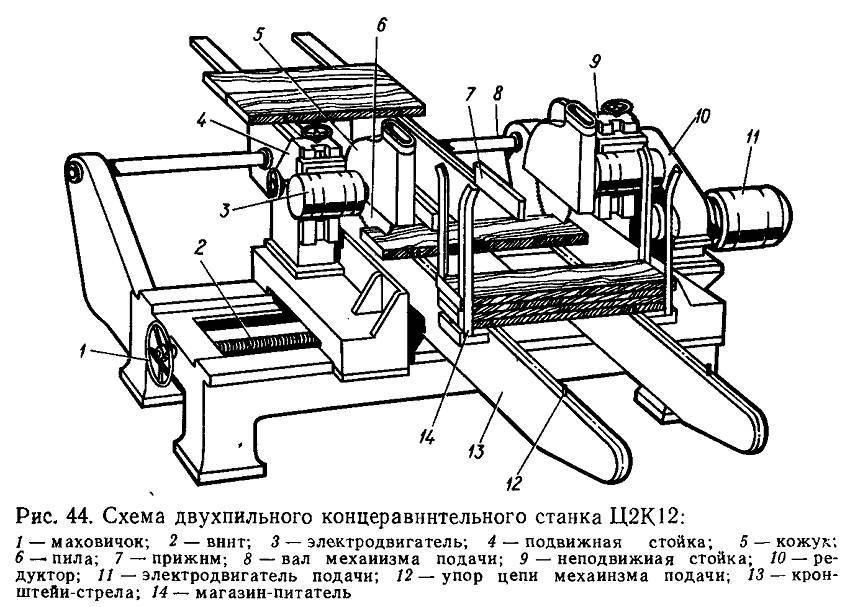

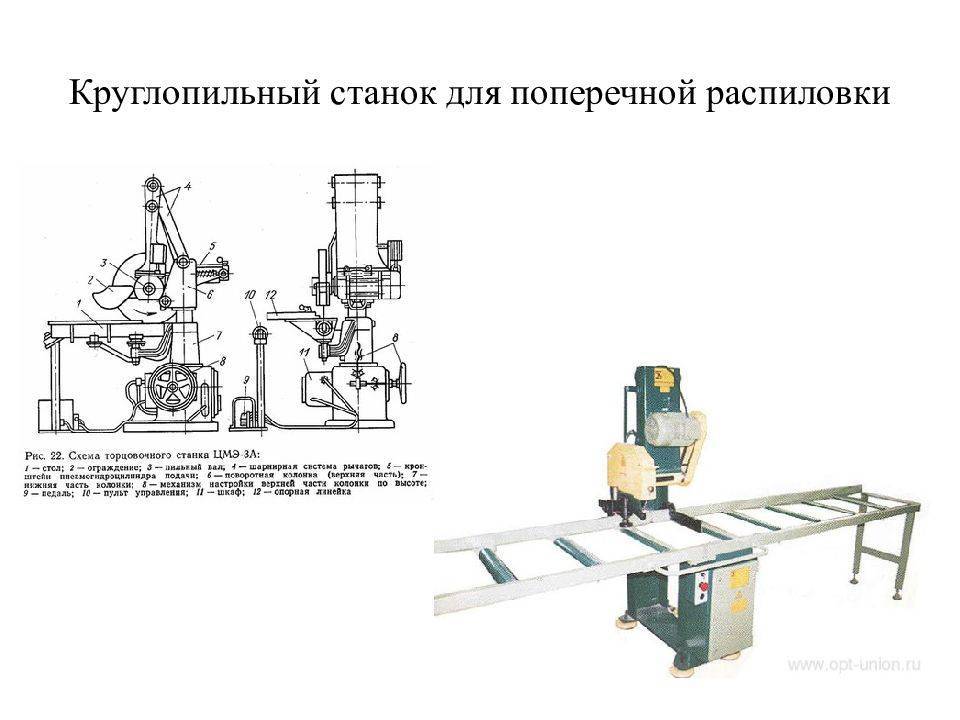

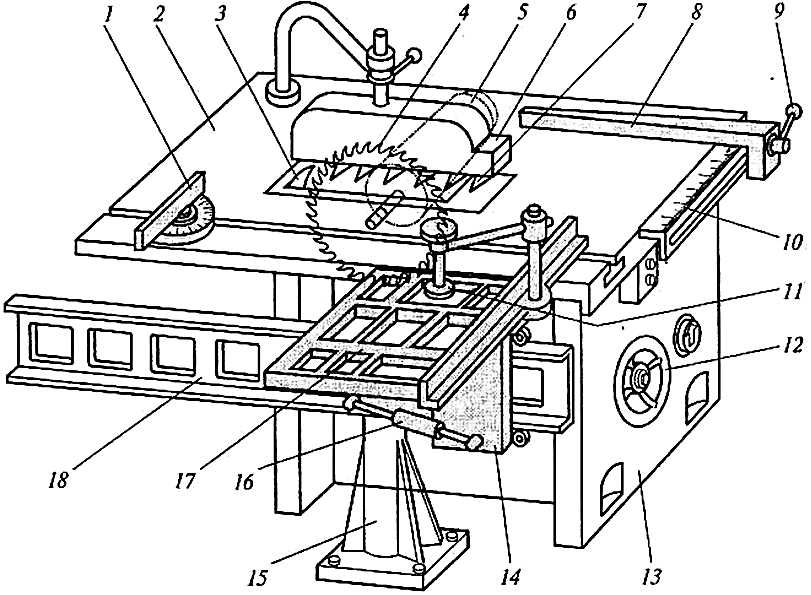

Заготовительный цех

- Ножницы гильотинные. Используются для раскроя листов металла, необходимого для сборки конструкций. Ширина рабочего пространства до 2 м, толщина отрезаемого листа до 6мм.

- Вальцы листогибочные 3-х валковые. Применяются для изгиба металлопроката с заданным радиусом.

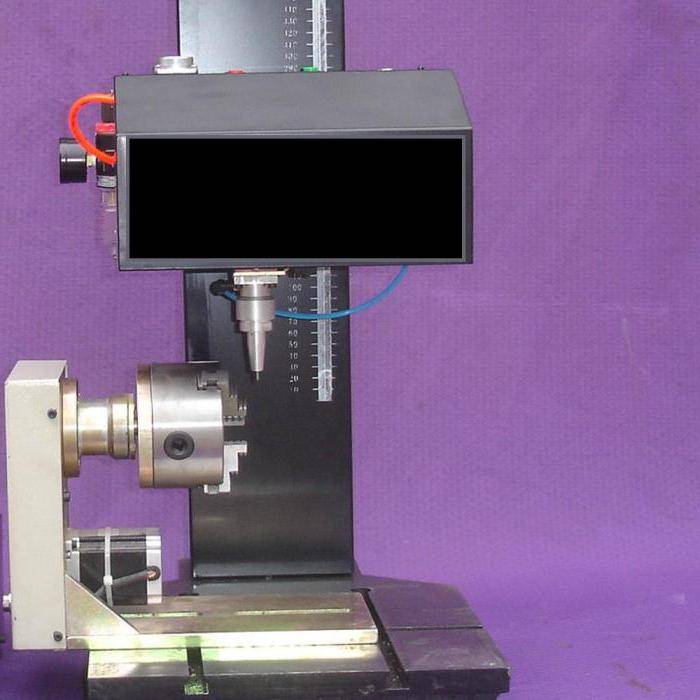

- Токарно-винторезный станок позволяет изготавливать цилиндрические детали, для которых установлены предельные отклонения по размерам.

- Горизонтально-фрезерный станок – для изготовления плоских деталей с заданными размерами и требованиями по правильности геометрической формы.

- Сверлильный станок – для сверловки технологических или присоединительных отверстий на заготовках.

- Сверлильный станок на магнитной подушке. Используется в случаях, когда габарит заготовки не позволяет ее разместить на стационарном сверлильном станке.

- Трубогиб и профилегиб необходимы для изгиба металлопроката на заданный угол.

- Пресс ножницы быстро и точно производят рубку фасонного металлопроката.

- Ленточнопильный станок. Применяется для распиловки по длине такого сортамента, как круг, квадрат, шестигранник, трубы различного профиля.

Перечисленное выше оборудование предназначено для изготовления по чертежам КМД заготовок, которые передаются в сборочно-сварочный цех. Где из них уже будет производиться сборка металлоконструкций.

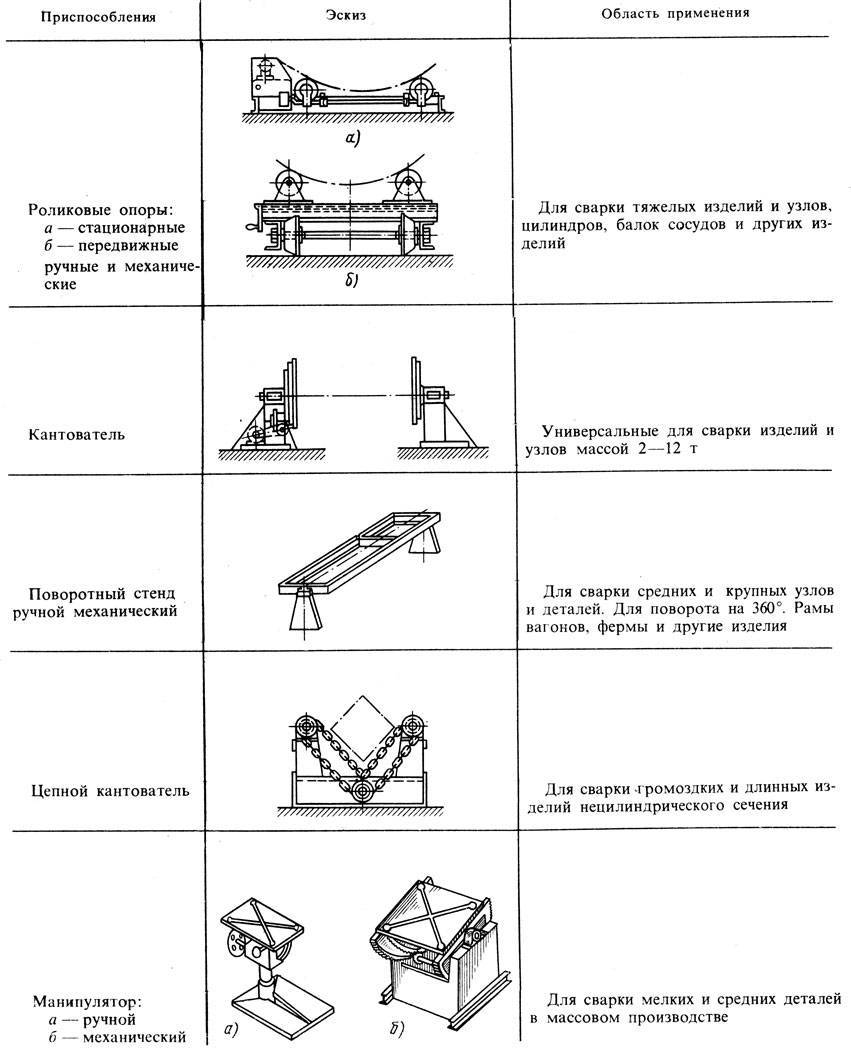

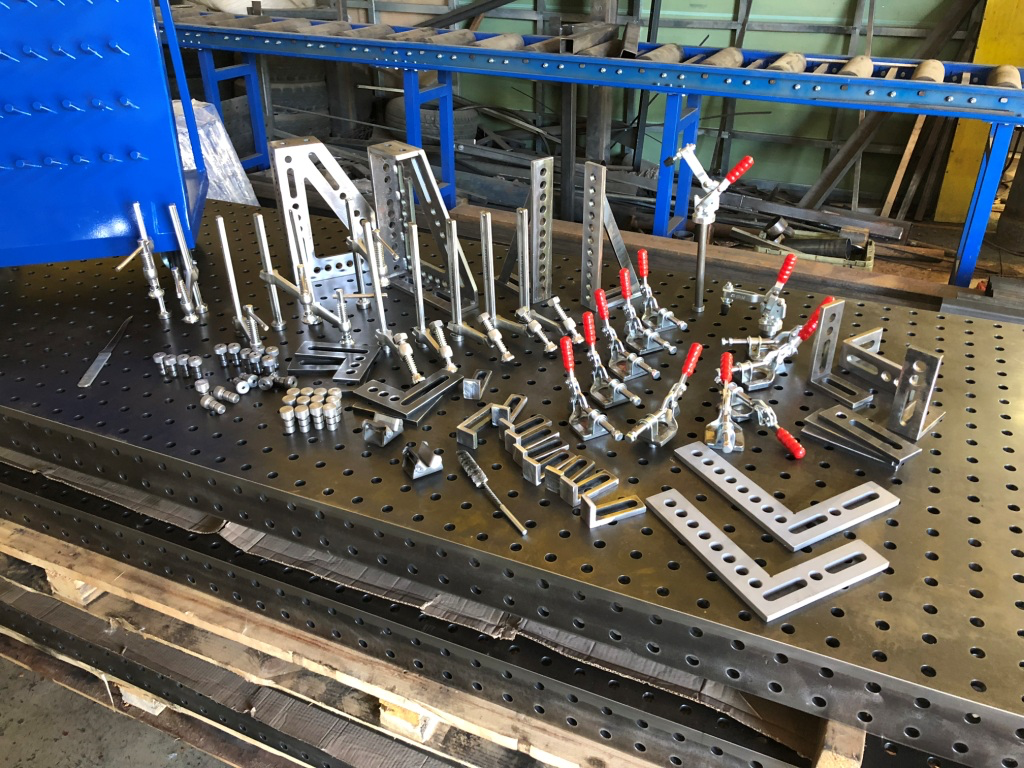

Оборудование цеха

Для полноценного производства необходимо оснастить цех качественным оборудованием, которое различается по типу направления деятельности.

Оборудование, стоимость в рублях:

- станок для плазменной резки — стоимость 490 тысяч;

- станок для шлифовки — 45 тысяч;

- листогибочный пресс — 4 миллиона;

- сверлильная установка — 124 тысячи;

- гидравлические пресс-ножницы — 800 тысяч;

- стеллажи — 10 тысяч;

- консольные стойки — 16 900;

- станок автоматической сварки — 405 000.

Покупка оборудования для старта обойдется примерно в 6 миллионов рублей, что уже говорит о серьезном финансовом вливании. Приобретение отечественного оборудования обойдется немного дешевле, но зарубежные станки зарекомендовали себя лучше. Рекомендуется приобретать только у проверенных продавцов, чтобы не купить неисправные станки.

Что относят к металлоконструкциям

Количество используемой металлической продукции в строительстве превышает число деталей, применяемых в машинной промышленности. Металлоконструкции — это балки, уголки и другие элементы, выполненные из меди, стали и прочих сплавов. Например, конструкции из металла позволяют создавать прочный и надёжный каркас. Продукция классифицируется в зависимости от определённых критериев.

В зависимости от материала, используемого при производстве, выделяют основные типы металлоконструкций:

- стальные;

- алюминиевые;

- чугунные.

Не редко производители по требованию заказчиков комбинируют металл. Такое решение отражается на прочности и надёжности сооружения.

В зависимости от назначения виды металлоконструкций бывают несущие, ограждающие и декоративные. К несущим сооружениям относят каркас строительного объекта. Большим спросом пользуются заборы, калитки, различные элементы, выполненные из металла. Декоративные изделия применяют дизайнеры, и выполняется заказ в ограниченном количестве. Большим спросом пользуются детали художественной ковки.

Исходя из варианта сборки, выделяют следующие группы:

- клёпаные;

- болтовые;

- кованные;

- сварные;

- штампованные;

- комбинированные.

В основном металлические строительные конструкции соединяются с помощью сварки. Меньше востребованы изделия клёпанные, литые, штампованные.

Детали, сделанные из металла, играют важную роль в надёжности транспорта. Техника испытывает повышенную нагрузку при эксплуатации. В машиностроительной промышленности используются сварные изделия — такие, как сварная балка, и клёпаные. Так же востребована продукция листового, трубного, профильного проката.

Контроль качества

Контроль за изготовлением конструкций производится в соответствии с требованиями нормативно-технической документации.

Входной контроль

Поступающие на склад завода основные и вспомогательные материалы для производства конструкций необходимо исследовать:

- проверяется сопроводительная документация;

- проводится визуальный осмотр;

- деается ультразвуковой контроль металла;

- определяется класс и марка стали, сортамент, геометрические размеры металлопроката;

- проверяются марки сварочных материалов, качество газа для сварки;

- смотрется типы и марки антикоррозийных и лакокрасочных покрытий для нанесения на изделия;

- проверяются классы болтов и прочее.

По результатам заполняется специальный журнал учета результатов входного контроля.

Операционный контроль

Отобранная случайным образом часть деталей из партии исследуются на соответствие параметрам проектной документации и установленным нормам:

- геометрические параметры деталей, элементов, самой конструкции (в том числе мех. обработка)

- сборка конструкции или ее элементов под сварку;

- качество сварных, болтовых соединений, отдельных элементов, входящих в конструкцию;

- качество и толщина антикоррозионных покрытий, в том числе подготовка и грунтовка поверхности.

По результатам заполняется карта операционного контроля качества.

При производстве металлоконструкций большое внимание уделяется точности. Так как производство — это многоступенчатый процесс, от выполнения на должном уровне всех этапов производства зависит конечное качество продукции.

Приемочный контроль

Периодический контроль качества и испытания — проводят в сроки, установленные технологической документацией или внепланово в случае какого-либо не соответствия проекту или нормам:

– собираемость конструкции на базе контрольной сборки;

– несущая способность и жесткость конструкции

– параметры технологических режимов операций производства;

– проверка стабильности технологических процессов и операций производства

– проверка достаточности входного и операционного контроля в процессе производства

Приемосдаточный контроль — проводится в целом по всей готовой продукции или по готовности каждой партиии изделий и элементов конструкции:

– визуальная проверка на дефекты , трещины, сколы, коррозию;

– проверка сварных соединений, качество отверстий под болтовые и заклепочные соединения;

– осмотр внешнего вида и толщины защитного антикоррозийного покрытия;

– анализ геометрии – при помощи маяков (линейки лазерные, теодолиты);

– испытания на прочность — ультразвуковая дефектоскопия (дефектоскоп)

– маркировка изделий — наименование завода-изготовителя, товарный знак, марка металла, схема сборки, ГОСТ, информация о размерах конструкции

– проверка комплектности и упаковки.

Ряд показаний высчитывают, заносят в отчет и в сертификат соответствия.

Документы о качестве конструкции

- Паспорт качества — выдает завод-изготовитель;

- Сертификат соответствия — выдают специальные организации, которые испытывают конструкции на прочность. В сертификате указывается: производитель, данные о проведенных испытаниях, срок действия сертификата.

Разновидности по типу материалов

Для производства металлоконструкций используют разные виды материалов и сплавов. Чаще всего их изготавливают из стали и алюминия. Стальные конструкции при относительно небольшом весе характеризуются высокой прочностью и несущей способностью. Их недостаток состоит в слабой коррозионной стойкости, что требует применения защитных покрытий. Алюминиевые металлоконструкции отличаются малым весом и стойкостью к коррозии. Их прочность несколько ниже по сравнению со стальными. Минус алюминия в том, что при контакте с другими цветными металлами он подвержен электрической коррозии.

ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Производственная система представляет собой группу станков, последовательно обрабатывающих одну заготовку. Для массового изготовления, например, автомобильных деталей применяются специализированные производственные системы, называемые автоматическими линиями. Такая линия состоит из отдельных станков (фрезерных, сверлильных, расточных), связанных между собой системой перемещения деталей от одного станка к другому. Автоматические линии позволяют удешевить массовое производство однотипных деталей.

Однако в машиностроении преобладают серийное и единичное производства, требующие частой переналадки оборудования. Применение обычных автоматических линий в таких производствах малоэффективно. Основу комплексной механизации здесь составляют групповая технология, станки с ЧПУ, промышленные роботы, автоматические транспортно-складирующие системы. На их базе с применением координирующих компьютеров создаются быстропереналаживаемые автоматизированные комплексы, называемые гибкими производственными системами (ГПС). При изготовлении, например, головок цилиндра дизельного двигателя ГПС способна обрабатывать головки цилиндра от 5 до 100 разных размеров и типов, причем их заготовки могут поступать в случайном порядке.

По степени автоматизации

Часто металлорежущие станки производят с дополнительной функцией автоматизации. В зависимости от степени автоматизации станки разделяются на такие виды:

- ручное управление;

- полуавтоматы, когда цикл обработки ведется автоматически, а оператор меняет заготовку и включает станок;

- автоматы, где непрерывно происходит множество рабочих циклов автоматически, без оператора, включая замену инструмента, загрузку и выгрузку деталей;

- станки с ЧПУ, они производятся с функцией быстрого изменения режимов работы корректировкой программы.

Токарные станки с ЧПУ

Токарные станки с ЧПУ

Современные металлорежущие станки производят с дополнительным оснащением, это ускоряет процесс обработки материала. Увеличить степень автоматизации в мелкосерийном производстве мастера могут при условии большего использования станков с числовым (цикловым) программным управлением (ЧПУ). В их маркировке присутствует буква Ф (Ц).

- цифровая индикация Ф1 – система позволяет делать предварительный набор координат, цифровая индикация отображает в числовом выражении настоящее положение и перемещение подвижного узла станка;

- прямоугольная или позиционная система Ф2;

- контурная Ф3;

- универсальная Ф4 – объединяет контурную и позиционную обработку детали.

Классификация по типам

В пределах каждой из 10 групп происходит разделение на 10 типов в соответствии со следующими критериями:

- компоновка базовых узлов;

- способ обработки и используемого инструмента;

- уровень автоматизации и прочих технологических особенностей.

К примеру, в группу шлифовальных и полировальных аппаратов входят кругло и плоскошлифовальные станки, продольно-шлифовальные и притирочные. В группе строгальных и долбежных станков – продольно-строгальные одностоечные, поперечно-строгальные и долбежные.

В пределах одного типа происходит деление на 10 типоразмеров.

Классификация металлорежущих станков по совокупности технологических параметров наглядно представлена в таблице.

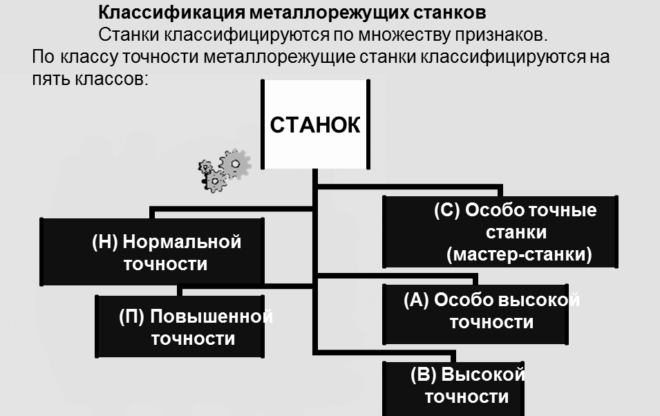

Классификация металлорежущих станков по классу точности

Классификация металлорежущих станков по классу точности

Весь парк станков для механической обработки поделен на 10 групп. В каждой группе присутствует деление из 10 типов, а каждый еще поделен на 10 типоразмеров.

Критерием группы является общность технологического способа обработки либо сходство назначения. Например, строгальные и протяжные, зубообрабатывающие и резьбообрабатывающие.

Каждый тип объединяет степень универсальности, количество основных рабочих органов, назначение, конструктивное исполнение. Внутри типа оборудование различается по шести техническим параметрам.

В резервную группу 0 относят станки, работающие с применением новейших технологических методов.

Металлорежущие станки

Спецификация МК сварного типа

Существуют еще отдельные требования, которые относятся к металлическим системам сварного типа. Классификация в этом случае разделяется на четыре группы по эксплуатационному назначению:

- К конструкциям первой группы выдвигаются наиболее жесткие требования, т.к. они подвергаются сильным нагрузкам различного рода.

- Во вторую группу входят элементы подверженные статическим нагрузкам и растяжению, также изделия из первой группы, которые не имеют сварных соединений.

- К третьей группе относятся модульные части строений, подвергающиеся сжатию, и элементы из второй группы без сварных соединений.

- Четвертая группа – это вспомогательные статические составляющие, практически не подверженные нагрузкам.

Обобщая вышесказанное при изготовлении металлических конструкций учитываются основные факторы, которые оказывают влияние на эксплуатационные свойства, как отдельных компонентов, так и эксплуатационных свойств всего здания.

Классификация металлорежущих станков

Металлорежущий станок – машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом.

Все металлорежущие станки классифицируются по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Металлорежущие станки подразделяются на 9 групп (рисунок 1).

Рисунок 1 – Классификация станков по методу обработки

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами и точностью обработки (рисунок 2).

Рисунок 2 – Основные виды фрезерных станков

При этом, например, если рассматривать операцию зубофрезерную, то для этой операции можно выбрать станки 5-й группы, но это будет зубофрезерный станок, а фрезерные станки расположены в 6-й группе. То есть четкого разграничения между группами нет, тем более появляются новые станки, реализирующие ранее неиспользуемые методы обработки.

Согласно стандартов, оборудование имеет основные размеры, характерные для станков каждого типа. Так, например, для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки (рисунок 3), для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно- строгальных станков — наибольший ход ползуна с резцом.

Рисунок 3 – Наибольший диаметр заготовки для токарных станков

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. На рисунке 4 показан пример обозначения токарного станка с ЧПУ (числовое программное управление).

Рисунок 4 – Обозначение токарного станка с ЧПУ

Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20Ф3 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ). Пример ГПМ приведен на рисунке 5.

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф).

Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой;

- Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности и соответственно сравнительно быстрой окупаемости.

Рисунок 5 – Пример гибкого производственного модуля

Кроме того, металлорежущие станки делятся по степени универсальности, по степени автоматизации и классу точности. Классификация станков представлена на рисунке 6.

Рисунок 6 – Классификация станков

Технологии изготовления металлоконструкций

В современном мире строительство быстровозводимых металлических конструкций и зданий имеет все большую популярность. Они используются и являются незаменимыми для всех сфер общества – машиностроения, строительства, энергетики, транспорта и др.

Использование металлоконструкций позволяет существенно сэкономить на трудозатратах при строительстве без ущерба надежности.

Виды металлоконструкций

Уже готовые металлоконструкции принято делить по способу эксплуатации на три основных вида:

- Стационарные — предназначенные для монтажа на объекте на долгосрок;

- Сборно-разборные — предназначены для быстрого многократного развертывания на других объектах;

- Трансформируемые — конструкции могут принимать различные формы и размеры.

Назначение металлоконструкций

Изготовление строительных металлоконструкций учитывает объект, на котором их предполагается использовать.

Условно металлоконструкции можно разделить по назначению

- Для малого строительства. Применются при строительстве быстровозводимых зданий.

- Для строительства всех типов зданий. Здесь уже применяются более крепкие конструкции из усиленного металлопроката.

- Для дорожного строительства. Применяется для изготовления дорожных знаков, ограждений и прочих малогабаритных объектов.

- Для строительства коммуникаций.

Изготовление металлоконструкций по чертежам заказчика подразумевает создание изделий фактически любых форм и размеров, какие возможны в условиях современного производственного цикла.

Технологии производства металлоконструкций

Производство металлоконструкций осуществляется в несколько этапов.

- Сварка металлоконструкций происходит путём нагрева двух деталей по стыковочной линии вплоть до частичного расплавления металла. На этом этапе применяются классические технологии сварки (полуавтоматические, ручные под флюсом, электродуговая сварку или пайка газосварочным устройством и другие).

- Склейка относится к довольно надёжным способам соединения фрагментов металла. Современные клеящие составы не просто обеспечивают эффект склеивания — они способны соединять детали конструкции на молекулярном уровне.

- Сборка заклёпками и/или болтами представляет. По сравнению с болтами и гайками, заклепки обеспечивают более надежное крепление. Особенно это имеет значение, если конструкция подвержена вибрационнму воздействию, в результате которого фиксация болта может ослабнуть.

Вне зависимости от того, какую продукцию выпускает цех по производству металлоконструкций, готовые изделия (элементы будущих строительных сооружений) на всех стадиях производственного процесса должны проходить строгий контроль. Серьёзные производственные предприятия, занимающиеся изготовлением металлоконструкций, должны располагать несколькими цехами, специализирующимися на выполнении определённых манипуляций.