Шлифование фанеры

Шлифование – процесс резания, когда участвует большое количество элементарных резцов – зерен шлифовальной шкурки. Шлифование осуществляется на цилиндровых станках с вальцовой подачей (ШлЗЦ-3, ШлЗЦ-19, ШлЗЦВ-3, ШлЗЦВ-19 (Россия)) и на широколенточных (ДКШ-1 (Россия), OSUS NOVA, NOVA-S, NOVA-N фирмы «Steinemann Technology AG» (Швейцария) и др.).

Качество шлифования (шероховатость поверхности) зависит от размещения шлифовальной шкурки на цилиндрах. Чаще всего применяют трех цилиндровые станки.

На первом цилиндре – шлифовальная шкурка № 80, 50 или 40, на втором – № 40 или 20, на третьем – № 25, 16.

Производительность шлифовального станка (А, листов/час) определяется по формуле:

где Кз – коэффициент заполнения станка по длине, Кз=0,9.

Производство фанеры

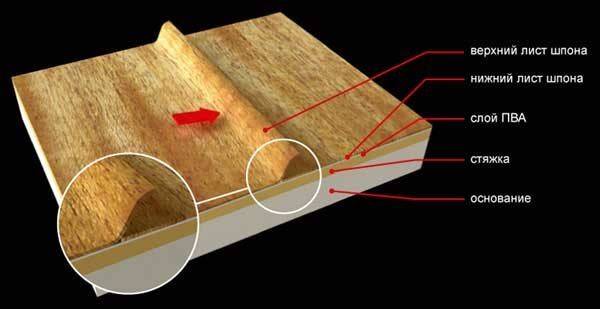

Фанера — это высококачественный строительный материал, который имеет множество слоев, по-другому ее еще называют – древесно-слоистая плита.

Фанеру изготавливают из шпона, количество слоев которого чаще всего не четное, то есть от трех и более слоев.

Для того, чтобы создать очень прочный материал, слои шпона накладывают друг на друга строго по перпендикуляру, для того, чтобы слои дерева максимально прилегали друг к другу.

Сферы применения:

- в строительстве;

- для изоляции изделий в электротехники;

- в различной авиационной промышленности;

- для производства мебели (ДСП);

- в судостроении.

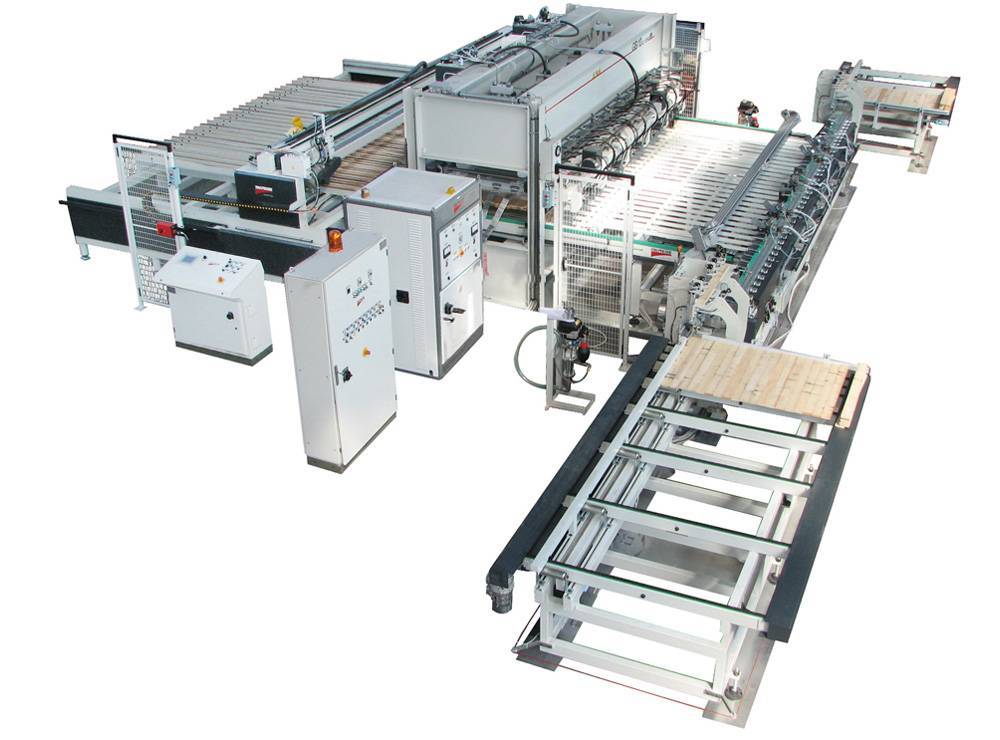

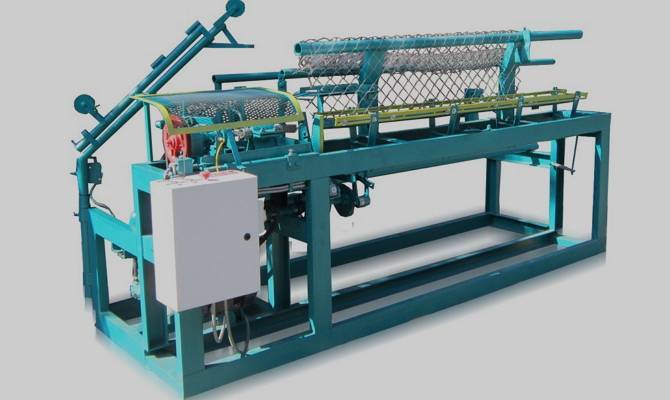

Оборудование для производства фанеры

Изготовление сырья, как и самой фанеры, — высокотехнологический процесс. И оборудование, которое используется на подобном производстве должно быть очень качественным и высокотехнологичным. Также следует отметить, что специалисты и работники такого сложного производства должны быть квалифицированными специалистами.

Качественное оборудование для производства фанеры, может обеспечить способностью, выпускать и производить качественную и прочную продукцию, удовлетворяющую потребительский спрос на рынке строительных материалов.

Если говорить точнее о нужном оборудовании для производства, то здесь стоит отметить что количество оборудования для производства очень большое и разнообразное.

К нужному оборудованию относиться:

- различные станки, как для обработки шпона, так и для конечной обработки листов фанеры;

- оборудование для нанесения клея и склеивания готовых листов шпона;

- оборудование для изначально вспенивания клеящей суспензии;

- клеянаносящий станок;

- механизм для четкой и правильно укладки листов;

- механизм для подачи листов шпона и фанеры на линию обработки;

- околопрессовой механизм;

- станки для шлифования;

- дробильный станок;

- станок для отходов.

В итоге стоит сказать, что даже изготовление данного оборудования довольно тяжелый процесс, а изготовление шпона и фанеры тем более.

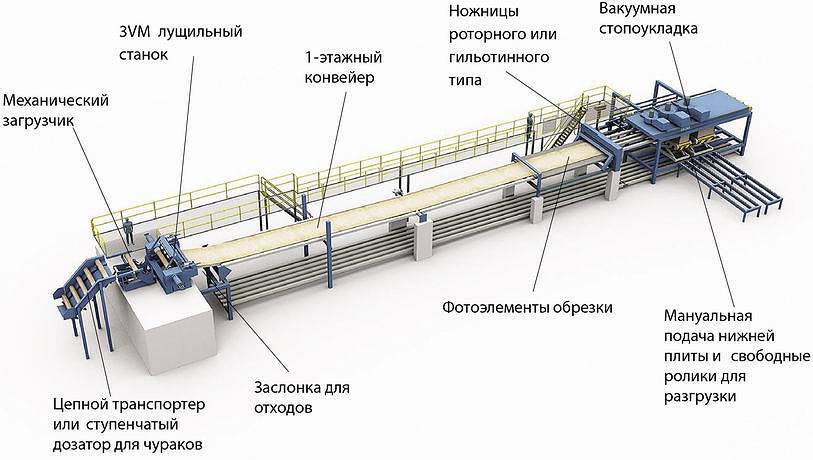

Технология производства фанеры

Изначально полученные бревна разделяют на чураки. Длина чураков обычно приблизительно равно длине будущего шпона, из которого и складывают листы фанеры.

Чураки разрезают на специальных станках, и распаривают в специальных предназначенных для этого емкостях с набранной горячей водой, для того чтобы придать чуракам эластичности и мягкости.

Горячая вода используется для того, чтобы древесина не полупилась и не разрушилась.

Чтобы изготовить качественную фанеру, используют шпон с процентом влажности не больше 6%. Чтобы получить шпон такой влажности его хорошо просушивают в разных специальных устройствах, а после этого делят на разные сорта, по принципу наличия сучков, отростков которые не были удалены в процессе обработки и других разнообразных дефектов.

Чтобы качественно повысить сорт изготовленного и обработанного шпона, требуется нормализация размеров шпона. Для этого некоторые листы шпона обрабатывают вручную, то есть вырезают различные дефекты, сучки, отростки, а заделывают шпоновыми заплатками, которые выравнивают лист, и повышают его качество и сорт. Все это делают по средствам различных станков.

После данных манипуляций и регулирования качества шпон требует в обработке и кондиционировании, и только после всего этого он поступает в тот цех, который и склеивает листы, создавая фанеру.

Далее готовую фанеру укладывают в упаковочные пакеты и транспортируют.

После того как фанеру обработали и склеили на станках, перед тем как упаковать, ее обрабатывают на круглопильных станках, которые обрезают лишние части готовых листов фанеры под один требуемый размер.

Самые лучшие сорта шлифуют и обрабатывают на специальном шлифовальном станке или другом имеющимся оборудовании. Фанеру, которая поддалась шлифовке, обладает большей прочностью и износостойкостью, а также менее подвержена различным механическим и техническим повреждениям. Такую готовую фанеру называют калиброванной.

После всех этих обработок и шлифовок, фанеру упаковывают и маркируют для отправки и доставки к заказчику.

Расчёт прибыльности и окупаемости производства

Если открывать производство нешлифованной фанеры нужно учитывать, что на изготовление 1м2 листового материала уходит около 1,6м2 древесины. Наиболее подходящим по эксплуатационным качествам материалом в данном случае будет берёза.

Если расчётный месячный объём производства составляет 50м2 и более, затраты на изготовление продукции будут примерно следующими:

- Аренда цеха – 90 000 руб.;

- Оплата труда сотрудников – 110 000 руб.;

- Сырьевая база с расчётом на месяц (берёза и клей) – 300 000руб.;

- Резервные средства – 40 000руб.

Средний показатель рентабельности производства фанеры составляет 40%, а значит, окупится это производство приблизительно за год.

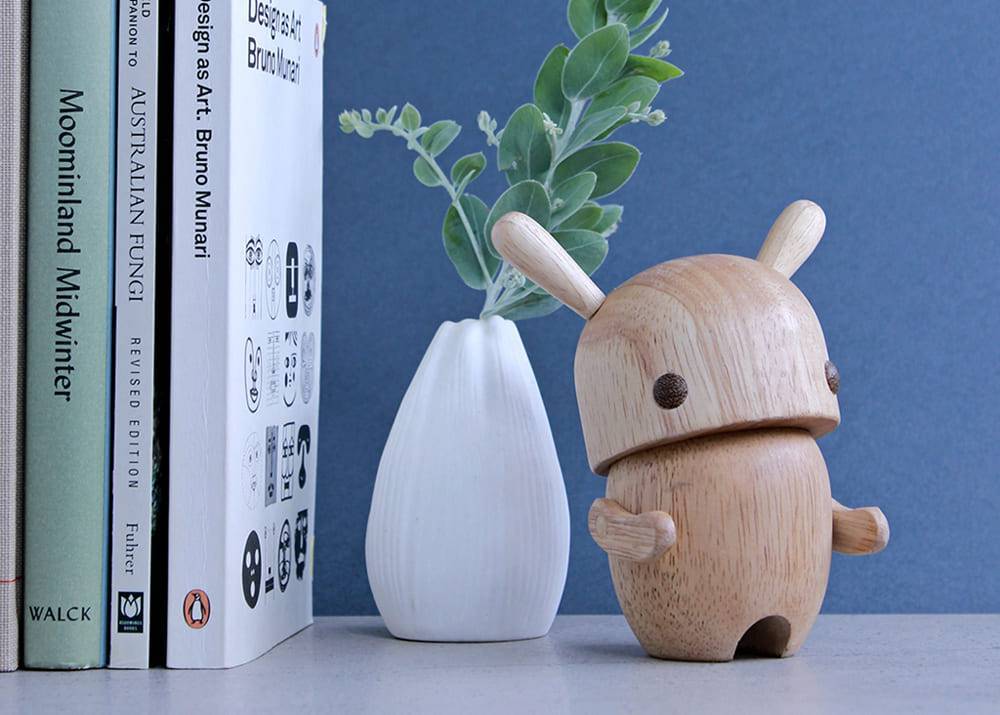

Производство деревянных игрушек

Деревянные игрушки сегодня переживают ренессанс. С какой стороны ни посмотри, везде плюсы – экологичны, безопасны, эстетичны на вид, приятны на ощупь. Остается лишь самая “малость” – чтобы нравились они не только взрослым, но и детям. Причем не только самым маленьким, но и детям более старшего возраста, подросткам. Идей в этом направлении хоть отбавляй – из дерева делают игрушки-катапульты, конструкторы, неваляшки, развивающие наборы и многое-многое другое – кое-что можно подсмотреть в этой подборке. Что особенно приятно, на производство некоторых вариантов хватит минимального набора инструментов.

Производство бизибордов

Бизиборды – это развивающие стенды и домики для детей от 1 до 4 лет. На бизибордах крепятся различные предметы вроде ручек, выключателей, рычажков и кнопок, с которыми ребенок может взаимодействовать и развивать свою сообразительность в первые годы жизни. Создать бизиборды при желании сможет практически любой человек, главное – приложить немного фантазии. Все предметы можно приобрести в магазинах хозтоваров, магазинах творчества, на сайтах типа “Алиэкспресс” либо найти почти за даром на сайтах объявлений. Тем не менее, нужно следить за тем, чтобы детали не были слишком мелкими, острыми и ломкими и помнить, что играть с ними будут дети.

Из какого дерева изготавливают материал?

Производить продукцию можно из древесины хвойных и лиственных пород. Наиболее популярны следующие варианты:

- Береза. Характеризуется твердой структурой, обеспечивает отличное соединение плит между собой, поэтому подходит для получения тонкого и прочного шпона. Готовые изделия можно подвергать любой обработке, в том числе перфорации, без образования серьезных трещин и сколов.

- Ольха. Такой шпон не подвергается усыханию, а постоянное воздействие воды и высоких температур не приводит к появлению деформаций. Используется в качестве дополнения к более дешевому шпону.

- Липа. Обладает близкими с предыдущим вариантом параметрами. Относится к древесине, которая имеет однородную структуру, что обеспечивает образование ровного шпона при лущении.

- Хвойные (сосна, ель, пихта, лиственница и кедр). При обработке этих материалов могут возникать сложности, поскольку часто наблюдается неоднородность структуры годичных колец, особенно у сосны. По прочности такая фанера уступает березовой, но имеет меньший вес, что облегчает самостоятельную транспортировку и укладку. К тому же за счет натуральных смол изделия более устойчивы к появлению плесени и грибка.

Таким образом, продукцию можно изготовлять из различных сортов, но наибольшую востребованность имеют береза, сосна и ель. Для удешевления материалы могут комбинироваться.

На заметку! Поверхность из лиственных пород имеет более однородную структуру, лицевое покрытие хвойных плит выделяется разводами и многочисленными сучками.

Технология работы с фанерой

Чтобы получить качественное изделие, нужен набор инструментов:

- лобзик;

- наждачная бумага разного калибра;

- циркулярная (дисковая) пила;

- дрель или шило;

- ручная пила.

Основной инструмент для изготовления поделки – лобзик. Он предназначен для прямого или криволинейноого распила материала. Режущая часть инструмента — пилка, которая может иметь разную форму и размер зубьев. Лобзик может быть электрическим или ручным. Первый имеет смысл приобрести, если планируется большой объем обработки. Электрический лобзик позволяет быстро раскроить лист фанеры, но нужна сноровка, чтобы научиться работать без погрешностей. Такой тип инструмента предназначен для грубой работы.

Если планируется выпиливать орнамент или мелкие элементы, берут ручной лобзик. Форма и размер пилок отличаются. Бывают модели с толстой и тонкой лентой, на которой расположены зубья разного размера. Выбор полотен зависит от толщины листа, калибра вырезаемых. Успешность работы также зависит от опыта работника.

Для вырезания шаблона по кругу понадобится циркулярная пила. Она легко распилит толстый лист материала, проведя разрез быстро и точно.

Качество заточки инструментов должно быть на уровне, чтобы пилить материал без зазубрин и дефектов. Так как шаблон для изделия используется фигурный, нужно оборудование, которое позволит сделать даже небольшую плоскую игрушку.

Кроме инструментов нужна подставка, на которой будет происходить распил. Это может быть специальный или обычный стол с фиксаторами для материала, струбцинами.

Помещение и персонал

Предприятие должно иметь в штате следующих сотрудников:

- Начальник цеха;

- Лущильщики;

- Нарезчики шпона;

- Сортировщики;

- Упаковщики;

- Оператор пресса;

- Механики;

- Лаборанты;

- Водители;

- Бухгалтер.

Идеи производства на дому, безусловно, не потребуют такого количества работников. Небольшое предприятие может обойтись меньшими затратами. Некоторые начинающие предприниматели, чтобы сэкономить на старте, обходятся даже без оборудования для производства фанеры. Они закупают оптом готовый шпон и склеивают его вручную. Некоторые занимаются исключительно производством влагостойкой фанеры. Узкая специализация позволяет открыть предприятие без крупных капиталовложений и быстрее вернуть стартовый капитал.

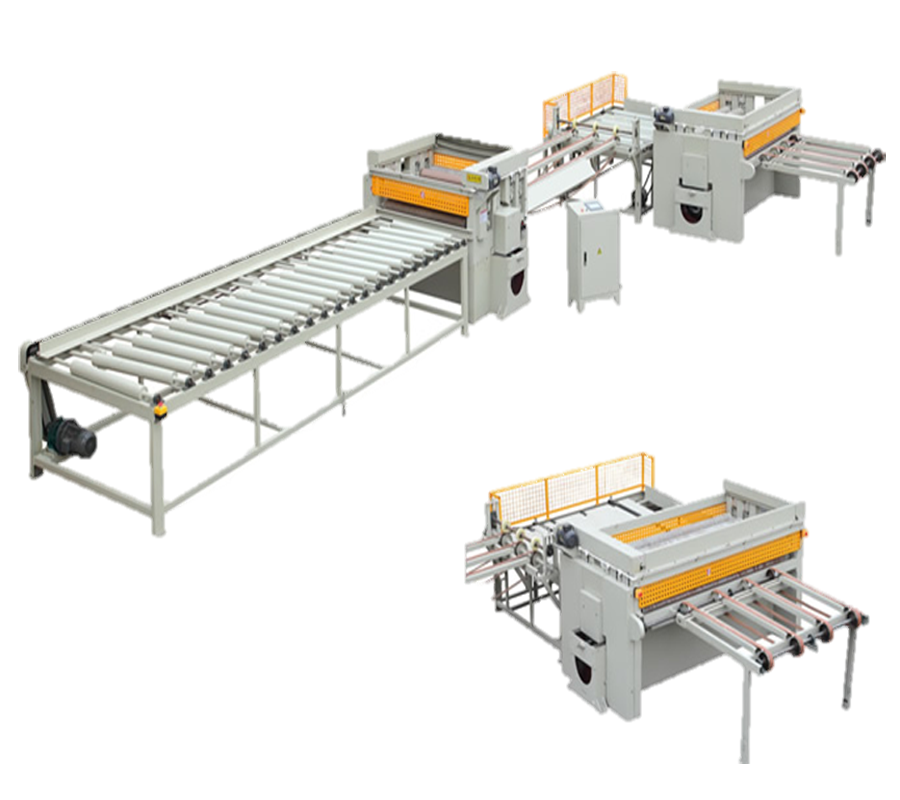

Обрезка фанеры

Обрезка фанеры необходима для выравнивания кромок (прямолинейность) и установления прямоугольности углов. Производится чаще всего на круглопильных станках с одной (ЦФ-5) или несколькими пилами (ЦК-2, ЦТ- 3Ф, ЦФ-2, ЛФО-16, «Raute» и др.). Наибольшее распространение получили двухпильные станки, где пилы установлены под углом 90о друг к другу. Расстояние между пилами равно номинальному размеру листа фанеры.

Для обрезки фанеры с 4-х сторон используют спаренные двухпильные станки.

Производительность такого агрегата (А, листов/час) определяется по формуле:

где U – скорость подачи, м/мин; n – число листов в пачке, шт.; Км – коэффициент использования машинного времени; Кв – коэффициент использования рабочего времени; l – длина необрезного листа (для неквадратного листа l равно полусумме длины и ширины), м.

Одной из самых ответственных операций при обработке фанеры является сортировка.

Чем больше сортов высокого качества, тем больше прибыль предприятия.

Существует 5 сортов фанеры общего назначения:

Сортировку фанеры выполняют бригады из двух высококвалифицированных специалистов. Клееная фанера рассортировывается по породам, форматам, толщине, направлению волокон наружных слоев, маркам, сортам, виду обработки (шлифованная и нешлифованная).

Основными дефектами являются нахлесты, вмятины, обзол, царапины, просачивание клея, коробление, слабые углы, пузыри, некондиционная толщина.

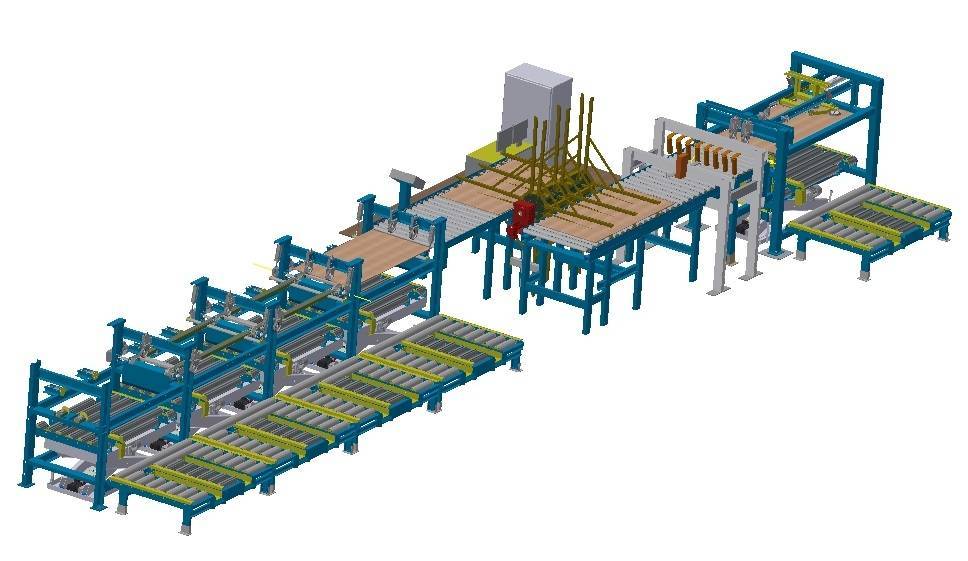

Сортирование фанеры – трудоемкая и тяжелая операция, поэтому созданы сортировочные линии.

Лист фанеры попадает на контрольный стол с механизмом подъема листа до наклонного положения, чтобы хорошо была видна нижняя часть листа. Оператором с помощью пульта управления лист маркируется на маркировочном устройстве и направляется в сортировочный конвейер. С помощью блока управления лист подается в соответствующий карман. Для контроля толщины установлен толщиномер.

Если при сортировке обнаружены серьезные дефекты, лист отправляют либо на переобрез на меньшие форматы, либо на участок починки, чтобы повысить сортность.

Починка фанеры. Трещины заделываются вставками овальной формы, канавка выбирается торцовой фрезой. Можно использовать замазку в м.ч.: КФС — 50, раствор казеина в мочевине – 50, древесная мука – 5, щавелевая кислота – 3, тальк – 100, охра (цвет) – по цвету. Слабые углы исправляются разведением слоев и введением клея, запрессовкой. Пузыри вскрывают ножом, вводят в образующуюся полость клей и запрессовывают в винтовом прессе. Дефекты поверхности листа фанеры (вмятины, царапины) устраняются путем шлифования и циклевания.

Технологический процесс производства

Технологический процесс изготовления фанеры происходит в несколько этапов.

Склеивание

На специально оборудованных столах располагают листы шпона одинакового размера. Их поверхность очищают от древесной пыли и мелкого мусора, чтобы при склеивании не создавалось лишних бугорков. Далее, собирают и группируют по размерам в стопки для будущей склейки каждой плиты.

Вначале изготавливается хвойная фанера, как внутренний слой и будущий каркас. На первый лист наноситься влагостойкий клей, бакелитовая пленка или смола. Сверху его прижимают следующим листом шпона в результате получается своеобразный бутерброд. Процесс могут повторять до получения 3 и более слоев. Вся работа проводиться в хорошо проветриваемых помещениях из-за повышенной токсичности некоторых веществ в составе клея.

Часто, количество слоев увеличивают для повышения прочности. Например, такой способ применяют во время производства строительной фанеры.

Процесс склеивания фанеры

При склеивании волокна древесины каждого нового слоя стараются располагать перпендикулярно предыдущему, что в несколько раз увеличивает прочность будущей конструкции. Если слоев в плите четное количество, это значит, что направление внутренних волокон древесины расположено параллельно друг к другу. Для получения широких полноформатных листов используют способ ребросклеивания по продольным кромкам.

В случае обнаружения поврежденных участков на листах, их вырезают и заменяют специальными заранее подготовленными заплатками. Поврежденный шпон, стараются использовать для создания внутренних слоев фанеры.

Иногда на спиле листа можно увидеть резкие изменения цвета волокон с черными включениями. Это говорит о том, что производитель экономил на закупке качественной древесины, использовал подгнившее второсортное сырье или нарушил технологический процесс изготовления продукции. Такая плита редко когда выдерживает требуемые нагрузки и через непродолжительное время может разрушиться.

Холодное склеивание или термическая обработка под давлением

Первый способ – при холодном склеивании лист фанеры помещают в пресс и оставляют его там при комнатной температуре на 6 часов. После застывания, его отправляют на этап просушки.

Второй способ – готовые тщательно склеенные листы направляют под термопресс, где с давлением и высокой температурой соединения набирают окончательную прочность.

Процесс прессования фанеры

Нанесение покрытия

В отдельном цеху поверхность шлифуют и наносят разнообразные покрытия. Для этого используют всевозможные лаки, краски или готовые наклейки с изображениями.

В зависимости от покрытия фанеру разделяют:

- На облицовочную – состоит из нескольких слоев лущеного шпона. Имеет облицовочное покрытие с одной или с двух сторон.

- Ламинированную фанеру – покрытие чаще всего имитирует древесную структуру.

- Шлифованную и не шлифованную – на поверхности создаётся специфическая текстура.

Облицовка фанерой

Особенности производства разных видов фанеры

Бакелизированная фанера – имеет увеличенную прочность структуры. Эффект достигается пропитыванием листов шпона бакелитовой смолой с дальнейшим спрессовыванием, под высоким давлением с температурой 270 °C.

Водостойкая – для производства используется водостойкий фенолоформальдегидный или карбамидоформальдегидный клей.

Профилированная – имеет сложную волнообразную структуру волокон для увеличения продольной прочности.

Армированная – внутри размещают слой, который придает дополнительную прочность будущей плиты, вставка может быть металлопластиковой, стекловолоконной или в форме металлической сетки.

Авиационная фанера – производиться из березового шпона (один из самых легких материалов). Ее могут применять в авиастроении и создании легких конструкций.

Упаковка

Готовая продукция в зависимости от размера и пожеланий заказчика, упаковывается в различные влагозащитные материалы и коробки.

Производство фанеры не требует больших денежных вложений на закупку оборудования и запуск процесса производства. Принцип технологического процесса простой и малозатратный, потому начать свой бизнес по силе каждому предпринимателю.

Сфера применения и преимущества материала

- Небольшой вес;

- Долговечность;

- Прочность;

- Устойчивость к нагрузкам;

- Высокая влагостойкость;

- Устойчивость к износу;

- Экологичность.

Рассмотрим основные виды фанеры:

- Строительная. Это прочный конструкционный материал, который используют для кровельных работ, производства опалубки и других целей;

- Мебельную фанеру применяют только для производства мебели и отделки интерьера;

- Декоративный материал подходит для изготовления изделий из фанеры своими руками;

- Ламинированная и березовая фанера применяется в производстве музыкальных инструментов и легких летательных аппаратов.

Перед тем как определиться с ассортиментом продукции, необходимо составить бизнес план производства фанеры и разработать грамотную стратегию ведения бизнеса. Благодаря этому вы сможете примерно подсчитать, сколько денег понадобится для того, чтобы открыть предприятие, и какую прибыль оно будет приносить.

Другие приспособления из фанеры

Из фанеры получаются функциональные прижимы и опоры для станков. К ним относятся:

- Люнет. Так называется опора, используемая для повышения точности обработки заготовок на шлифовальном или токарном станке. Из фанеры вырезают только корпус. В него вставляют выдвигающиеся гильзы, в которые закрепляют вилки, оснащенные вращающимися роликами цилиндрической формы.

- Струбцина. Это вспомогательное устройство, предназначенное для жесткой фиксации обрабатываемых заготовок. Состоит из скобы и винта, который регулирует силу зажима. Из фанеры изготавливается только скоба инструмента.

- Универсальные прижимы для верстака. Для зажима обрабатываемых на верстаке деталей удобно использовать прижимные скобы и планки из фанеры. Они крепятся к столу болтами и регулируются гайками-барашками.

Из фанеры также можно изготовить другие приспособления. Это могут быть те же гайки-барашки из куска фанерного листа и вкрученного в него винта, столярные тиски, точилка для ножей, ножниц и других острых предметов. Главное в этом деле — изобретательность и наличие навыков работы с фанерой, инструментами.

Нанесение клея на шпон

Слой наносимого клея должен быть равномерным по толщине, непрерывным, его количество должно соответствовать норме расхода (так как стоимость клея в себестоимости готовой фанеры составляет до 20 %). Клей можно наносить на обе поверхности одного четного листа шпона или на одну поверхность каждого листа шпона.

Способы нанесения клея:

- Контактный – с помощью клеевых вальцов. Поверхности вальцов резиновые, гладкие или рифленые. На этих станках клей наносится на обе поверхности листа при этом его вязкость по ВЗ-460 равна 300 с, расход клея может регулироваться в пределах 70…240 г/м 2 .

- Облив – перемещение листа шпона через вертикальную клеевую завесу. Ширина щели головки зависит от вязкости клея. А толщина наносимого слоя клея – от ширины щели головки, вязкости клея и скорости движения шпона. Давление воздуха в головке 0,1 МПа. Скорость подачи шпона 1,5-3,3 м/с. Производительность клееналивной машины значительно выше, чем клеевых вальцов.

- Экструзивный – выдавливание клея через цилиндрические сопла, расположенные в днище клеевой головки. Клей распределяется по поверхности листа шпона при сжатии собранных пакетов в прессе или при пропускании через специальные вальцы.

- Пневматическое распыление – с помощью энергии сжатого воздуха. Вытекая через сопло, воздух дробит струю клея на мелкие капли. Давление воздуха 0,25…0,5 МПа; скорость воздуха близка к скорости звука. Вязкость клея по ВЗ – 4 равна 40 секундам. Этот способ применяется для нанесения клея при производстве ДСтП.

- Механическое распыление – клей подается под большим давлением (3…6 МПа), и ему придается вращательное движение.

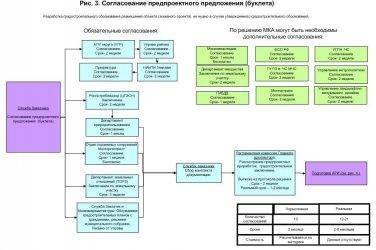

Регистрация предприятия

Оптимально для нового завода подходит организационная форма ООО, .

При регистрации основным кодом ОКВЭД будет 16.21 «Производство шпона, фанеры, деревянных плит и панелей». Полный пакет кодов собирается индивидуально, для чего рекомендуется обратиться к специалистам.

Обязательному лицензированию деятельность не подлежит. Однако поскольку производство относится к вредным и пожароопасным, потребуется получить разрешения в Ростехнадзоре и МЧС, а также оформить пожарный сертификат в соответствии с требованиями технического регламента №123 от 22.07.2008 г. После этого можно подавать документы на получение декларации о соответствии товаров нормативам системы ГОСТ Р.

Производство необычных нард

Нарды, сделанные по эксклюзивному проекту, могут быть дорогим подарком и по конечной цене, и по себестоимости. Особенно, если речь идет о ручной работе. Но сократить издержки и трудозатраты сегодня может фреза – с помощью ЧПУ-станка каждый при желании сможет сделать производство нард рентабельным процессом. Классические орнаменты для нард делаются в восточном стиле, но сегодня можно встретить нарды на абсолютно любые сюжеты

Что касается типов древесины, то для нард отлично подходят дуб и бук, также используется ольха. Чтобы ваши нарды прослужили долго, при выборе вам стоит опираться на древесину с высокой твердостью и плотностью. Помимо этого необходимо озаботиться и приданием изделию дорогого вида, протестировав различные варианты обработки на разной древесине. Не стоит чересчур экономить и на петлях.

фото со страницы @nardishki

1.6 Метрологическое обеспечение

Для измерения толщины образцов должны применяться микроскопы ТСП-4М,

толщинометры по ГОСТ 11358 с точностью измерения не менее 0,10 мм. Измерение

толщины образца допускается производить трехточечным толщинометром с тремя

опорными поверхностями. Усилие прижима в точках измерения должна составлять

(0,25-0,75) Н. Длину и ширину образцов измеряют штангельциркулем цифровым ШЦЦ-1

или Шцц-2 с точностью до 0,1 мм.

Таблица 4 – Сроки технических осмотров оборудования

Наименование оборудования | марка | Промежуточный ТО | Плановый ТО |

1 Окорочный станок | ОК 100-1 | 1 раз/2 смен | 1раз/6мес |

2 Круглопильный станок | ФП-220 | 1раз/2 смен | 1раз/6мес |

3 Лущильный станок | ЛУ 17-10 | 2раз/смен | 1раз/1мес |

4 Ножницы | APL “Рауте” | 1 раз/смен | 1раз/6мес |

5 Гильотинные ножницы | НГ 30 | 1 раз/смен | 1раз/6мес |

6 Ребросклеивающий станок | РСП | 1 раз/смен | 1раз/6мес |

7 Клеенаносящий станок | КВ 28 | 2 раз/смен | 1раз/6мес |

8 Клеильный пресс | 30 VPH 11-175×175 | 1 раз/нед | 1раз/6мес |

9 Форматнообрезной станок | FS-1 | 1 раз/смен | 1раз/3мес |

10 Барабанный шлифовальный | SKV-366 | 1 раз/смен | 1раз/6мес |

11 Ножеточильный станок | ТчН 21-5 | 1 раз/смен | 1раз/3мес |

12 Сушилка | СРГ-25М | 1 раз/перед загрузкой | 1раз/год |

13 Мостовой кран | КМ-20 | 1 раз/мес | 1раз/6мес |

14 Лесопогрузчик | ККЛ -16 | 1 раз/нед | 1раз/6мес |

15 Открытый бассейн | 1раз/перед загрузкой | 1раз/год |

Технический осмотр производит мастер-наладчик в течение смены или между

ними, не допуская при этом простоя другого оборудования.

Промежуточный ТО в себя включает:

внешний осмотр оборудования;

проверка правильности работы основных узлов и агрегатов;

осмотр защиты оборудования.

Таблица 5 – Измерительный инструмент фанерного производства

Название | Марка | Точность | Поверка |

Штангельциркуль(электронный) | ШЦЦ-1-150 | 0,01 | 1 раз/6мес |

Штангельциркуль | ШЦЦ-0- 2000 | 0,05 | 1раз/год |

Микрометр электронный | МКЦ100-125 | 0,01 | 1раз/6мес |

линейка поверочная | ШД-1000,кл.1 | 0,05 | 1раз/год |

линейка метал.1000 мм | – | 0,1 | Замена 2раза/год |

угольник | УП (УШ) 150х100 ,кл.1 | 0,1 | 1 раз/год |

рулетки ГОСТ 7502-89 2м, | – | 0,1 | Замена 1раз/год |

микроскоп | ТСП-4М | – | н/д |

толщиномер | ТН 10 – 60 М | 0,01 | 1раз/6мес |

Шаблоны 1525х1525 | – | – | – |

Шаблоны изготавливаются из стали и заменяются раз в 6 месяцев.

На всех этапах производства рекомендуемое количество измерений равняется

3, а при выходном контроле измерение толщины, формата, шероховатости и правильности

углов не менее 5.

Физико-механические испытания фанеры производят в специализированных

научных институтах или центрально-заводских лабораториях других предприятий.

Выборку на испытания производят методом отбора «вслепую» (ГОСТ 18321-73),

из каждой партии (1000 шт.) отбирают 50 единиц фанеры.

До

проведения испытаний образцы фанеры кондиционируют до нормализованной влажности

при влажности воздуха (65)% и температуре (202)Со.

Рисунок 1 – Порядок отбора образцов на физико-механические испытания.

– образец для определения плотности; 2-образец для определения влажности;

3-образцы для определения прочности при скалывании по клеевому слою; 4- образцы

для определения прочности при статическом изгибе; 5- образцы для определения

прочности при растяжении; 6,7- образцы для определения водопоглащения;

8-образец для определения прочности при скалывании по древесине; 9- образец для

определения изменения размеров от влажности воздуха; 10-образец для определения

модуля упругости при сжатии; 11- образец для определения модуля упругости при

статическом изгибе; 12- образец для определения модуля упругости при

растяжении; 13-образцы для определения ударной вязкости; 14-образец для

определения износостойкости; 15-образец для определения твердости; 16-образец

для определения теплостойкости.

Отчет об испытании должен содержать:

наименование предприятия-изготовителя и дату изготовления;

вид и объем испытываемого материала;

вид и условия испытания;

количество испытанных образцов;

результаты испытания и их величины;

дату проведения испытания;

наименование организации, где проводилось испытание;

обозначение стандарта по которому проводилось испытание.