Рынок сбыта

Потребность в топливных брикетах из древесины постоянно растет. Это происходит в основном благодаря их экономному расходованию и удобству перевозки и хранения. В Европе данный вид топлива пользуется спросом уже на протяжении довольно длительного времени. В России указанный материал появился относительно недавно.

Однако рынок уже активно начал формироваться, а топливный бизнес в этой сфере стал набирать обороты. Поэтому есть возможность занять в этом деле свое место. Хорошо то, что источники сырья для изготовления данной продукции можно найти в избытке практически в любой области нашей родины.

Дачи, загородные дома, базы отдыха – потребители топливных брикетов – отапливаются котлами или каминами. В основном к данным объектам не подводятся отопительные коммуникации либо они значительно устарели и находятся в изношенном состоянии. Сегодня можно даже в супермаркетах купить топливные гранулы, евродрова.

Отдельной веткой реализации указанной продукции вполне могут стать разнообразные организации: сельхозкомбинаты, птицефабрики. Почти каждое предприятие, которое имеет котельные, работает на твердом топливе. Не составит труда заинтересовать закупкой данного материала указанные организации. Всего лишь необходимо будет подсчитать выгоду от сделки. Сюда входит и улучшение экологической обстановки в районе месторасположения предприятия, и уменьшение затрат на транспортировку и хранение. В основном все нынешние котельные, работающие на твердом топливе, могут работать на указанном материале.

Инструкция по изготовлению пресса

Для создания самодельного станка потребуются инструменты:

- сварочный аппарат;

- болгарка с отрезными дисками по металлу;

- дрель;

- рулетка;

- карандаш или маркер.

Для создания самодельного станка требуется сварочный аппарат. Порядок действий зависит от того, какой привод будет использоваться.

Ручной

Начинают с изготовления станины. Эта часть воспринимает все усилия, возникающие в элементах конструкции, поэтому она должна быть прочной. Станина представляет собой раму из толстого уголка или профилированной трубы с усилением в местах, подверженных наибольшему давлению.

На следующем этапе делают пресс-форму. Для этого от круглой или квадратной трубы с толстыми стенками отрезают фрагмент нужной длины. В нижней части стакана делают несколько тонких отверстий для выхода воздуха и влаги.

Нужно продумать способ извлечения готового брикета из формы.

Есть 3 варианта:

- Стакан оснащают подвижным дном с пружиной под ним. Та выталкивает брикет после снятия нагрузки. Недостаток решения в том, что пружина быстро изнашивается, теряя упругость.

- Делают съемное дно. Его демонтируют в конце цикла, затем выталкивают готовый брикет прессом.

- Применяют разборный стакан из 2 половин. Перед прессованием на него надевают 2 кольца из арматуры.

Форму помещают в емкость или обваривают по периметру бортиком, чтобы вылившаяся из нее в процессе прессования вода не растекалась.

Ручной пресс начинают с изготовления станины.

Пуансон вырезают из стального листа толщиной не менее 3 мм.

В завершение к станине приваривают кронштейн, предварительно вставив в него ось рычага, или 4 стойки с гайкой для винтового механизма.

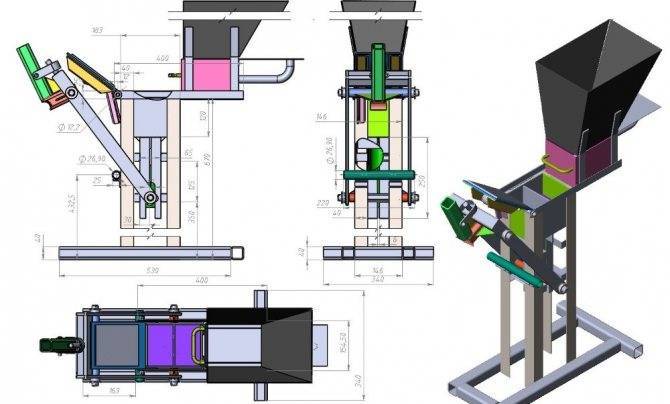

Чертежи пресса для изготовления брикетов

С электромотором

К модели на базе гидравлического домкрата с насосом и двигателем предъявляют более высокие требования в части прочности. Действуйте в таком порядке:

- Сделайте сварную станину из швеллеров.

- По углам приварите стойки длиной по 1,5 м.

- Между ними закрепите барабан для смешивания опилок и связующего вещества, снятый со старой стиральной машины или изготовленный из трубы большого диаметра.

- Ниже установите стальной оцинкованный лоток для подачи смеси в форму.

- Прикрепите к стойкам гидродомкрат.

- Сделайте и затем установите на свои места стакан и пуансон, как в ручном варианте.

Пресс готов к эксплуатации.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки – ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок – менее 5% от всего объема.

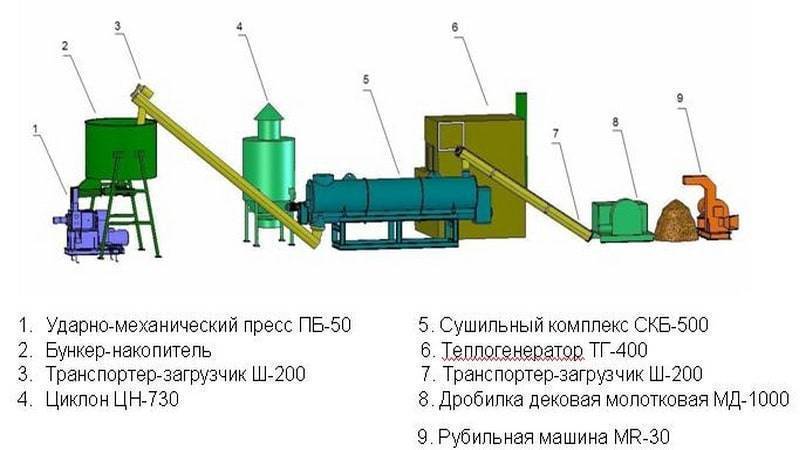

Линия для производства опилок «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» — качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Расчет окупаемости бизнеса по производству пеллет

Организационные расходы для бизнеса составят 40 000 рублей. Стоимость оборудования с установкой – 3 640 000 рублей. С учетом оборотных средств на запуск нам потребуется чуть меньше 4 000 000 рублей.

Итого | |

1 год | |

Покупка оборудования | 3640000 |

Оборотные средства | 281948 |

Организационные расходы | 40000 |

Всего расходов | 3961948 |

Бизнес организуется на крупной лесопилке, условно считаем, что стоимость опила составляет 150 руб./м3. Продажа пеллет из смешанных древесных опилок (сосна, ель), диаметр 6мм и длина до 50мм., при оптовой цене 8000 за тонну гранул. Производить планируем 300 кг/час.

По статистике бытовой котел потребляет за сезон 3-5 тонн пеллет. При начале своих продаж внимательно посмотрите на цены своих конкурентов, постоянно контролируйте их и ищите постоянных оптовых покупателей. Принимаем, что первые четыре месяца реализовывалась только половина произведенной продукции, после вышли на плановый объем продаж равный производимому объему.

Итоговая выручка от продажи пеллет представлена в таблице ниже.

Итого | Итого | |

1 год | 2 год | |

Выручка от продажи пеллет | 3379200 | 5068800 |

Всего выручка | 3379200 | 5068800 |

Внимание. Наш расчет представлен для работы в одну смену, для получения большей прибыли советуем работать в три смены

Рассчитаем затраты на ведение бизнеса.

Итого | Итого | |

1 год | 2 год | |

Постоянные расходы | ||

Заработная плата | 675000 | 780000 |

Налоги ФОТ | 202500 | 234000 |

Арендная плата | 176000 | 192000 |

Амортизация | 606667 | 728000 |

Услуги бухгалтера | 70000 | 84000 |

Переменные расходы | ||

Стоимость опила | 106920 | 128304 |

Стоимость прочих материалов и упаковки | 168960 | 253440 |

Коммунальные расходы | 667128 | 727776 |

Транспорт | 500000 | 600000 |

50000 | 60000 | |

Прочие переменные расходы | 100000 | 120000 |

Всего затрат | 3323175 | 3907520 |

При настройке работы своего бизнеса и при выходе на определенный объем продаж, присмотритесь к зарубежным покупателям продукции, с помощью их заказов вы сможете расширить свой бизнес.

Чистая прибыль за прогнозные 2 года.

Итого | Итого | |

1 год | 2 год | |

Выручка предприятия | 3379200 | 5068800 |

Себестоимость производства | 3323175 | 3907520 |

Валовая прибыль | 56025 | 1161280 |

Проценты по кредиту | ||

Прибыль до налогообложения | 56025 | 1161280 |

Налоги | 33792 | 81290 |

Чистая прибыль | 22233 | 1079990 |

Чистая прибыль с нарастающим итогом | 22233 | 1102224 |

В нашем расчете при 8-ми часовом рабочем дне окупаемость проекта 31 месяц, рентабельность бизнеса 13%.

Вывод. Данный бизнес лучше начинать под конкретного заказчика, возможно заключить договор с муниципалитетом какого-нибудь небольшого поселка, размещать свою рекламу в коттеджных поселках, садах. Желаем успехов!

Вопрос-ответ

Как проводится маркировка топливных брикетов?

Чаще всего изделия помечают той или иной комбинацией букв, что накладывает определенные ограничения – производители вынуждены придерживаться установленных стандартов. Так, на брикетах встречается буквенное обозначение, означающее принадлежность изделия к определенной категории. Если изготавливаются брикеты своими руками, соответственно, ничего подобного делать не нужно.

Как сделать пресс своими руками?

Используют схему гидравлического агрегата, его легче сделать самостоятельно. Но невозможно изготавливать брикеты из опилок своими руками без каркаса, т. к. нужно выполнить крепление трубы, с помощью которой будет формироваться продукция. Она подключается к гидравлическому узлу. Чтобы осуществить такую задумку, часто применяют бутылочный домкрат.

Самодельный станок для топливных брикетов

При каких климатических условиях должны храниться топливные брикеты?

Твердотопливная продукция быстро впитывает влагу, это ее основной недостаток. Чтобы она могла остыть после изготовления, обеспечивают особые условия. Нужно хранить продукцию в помещении или под навесом, если уровень влажности не более 80%. Когда же климат неустойчивый, при частых осадках брикеты обязательно переносят на склад.

Как развить малый бизнес на базе производства брикетов?

Первым делом нужно составить бизнес-план. Он позволит оценить рентабельность на рынке в заданном населенном пункте. Изучают работу конкурентов, чтобы избежать их ошибок и усовершенствовать спектр услуг. Затем проводится поиск помещения, при его наличии можно сразу переходить к следующему этапу – закупке оборудования, инструмента, найму работников, поиску рынков сбыта, источников сырья.

Топливные брикеты

К какому классу опасности относятся топливные брикеты?

Твердотопливные изделия, включая пеллеты и брикеты, не относятся к особо опасным. Если рядом нет источника открытого огня, то их можно легко отнести к классу 3 или 4. Но, по заверениям специалистов, как только поблизости случается возгорание или возникают другие условия, повышающие опасность ситуации, их категория может сразу измениться.

Могут ли топливные брикеты самовозгораться?

В состав органического твердого топлива не входят компоненты, способные самостоятельно воспламеняться. Материал горит при условии появления источника открытого огня и попадания искр на него. Самовозгоранию подвержены те вины топлива, которые меняют структуру и свойства при определенных условиях.

Топливные брикеты горение

Какая плотность у готовых брикетов?

Структура растительных остатков сильно меняется под воздействием пресса. Если до применения специального оборудования эти материалы были достаточно рыхлыми, то в дальнейшем они уплотняются настолько, что достигают древесину по данному параметру. Плотность брикетов отличается, что зависит от состава, но у некоторых разновидностей эта величина составляет 1,4 кг/см2.

Как из опилок сделать брикеты для топки своими руками?

Необходимо подготовить сырье – опилки, щепу или другой растительный мусор. Его измельчают, причем работать следует в перчатках, чтобы не травмировать кожу рук. Готовый материал нужно размочить, затем спрессовать и высушить. Для повышения качества рассматривают возможность добавления связующих компонентов. О деталях можно узнать из видео, на форумах, из статей.

Пресс для топливных брикетов: как своими руками

Как сделать опилки в домашних условиях?

Для получения качественного сырья, которое необходимо для производства твердого топлива, используется дробилка. С ее помощью можно измельчать ветки, щепу и даже делать мелкие опилки путем переработки крупных. Такой агрегат реально изготовить своими руками, для чего применяют несколько десятков дисковых пил, двигатель.

Как сделать дрова из опилок?

Получив опилки в свое распоряжение, можно применить их с пользой для решения разных задач. Но легче всего сделать евродрова из древесины. Они только внешне напоминают поленья, на самом деле внутри будут содержаться уплотненные опилки. Для этого применяют разные виды прессов.

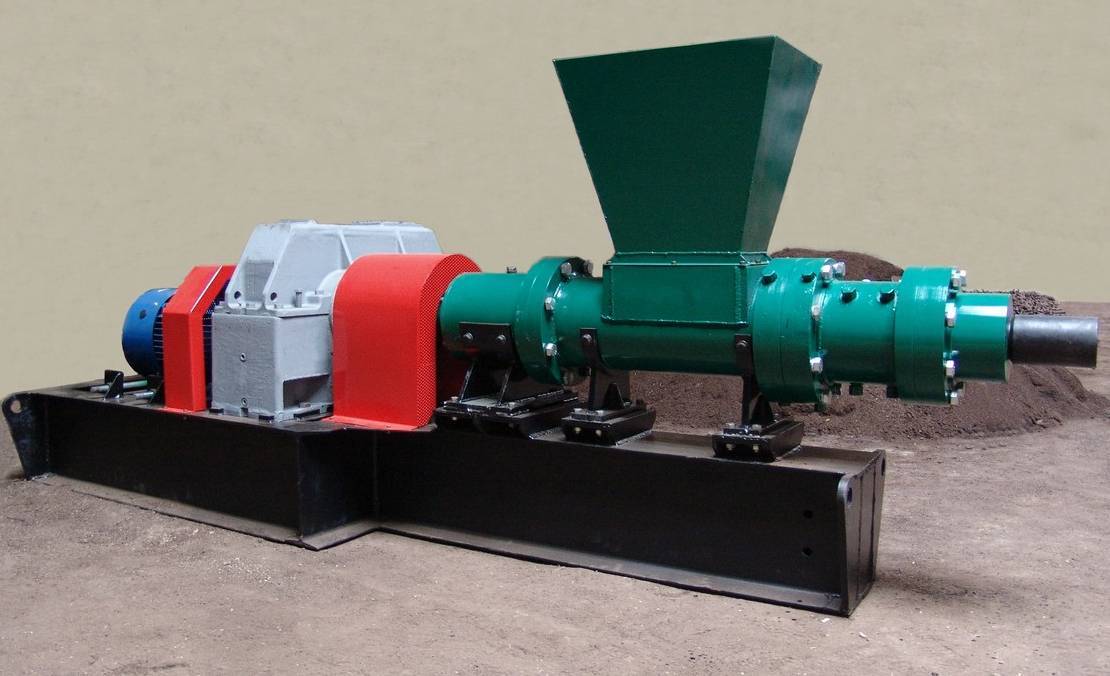

Устройства для производства топливных брикетов

Для эффективной утилизации биологических отходов производства существуют специальные брикетирующие станки. Дрова, опилки, сухая трава, лузга подсолнуха – основное сырье. Конечным продуктом является крепкий брикет, который еще называют евродровами.

Типы устройств, используемых для производства топливных брикетов:

- сушилка, используется для просушки сырья;

- дробилка, измельчает на фракции приблизительно одинаковых размеров;

- Гранулятор;

- Устройство для изготовления брикетов различной формы и размеров.

Этапу подготовки сырья необходимо уделить особое внимание. Влажность должна быть на минимальном уровне

Пошаговый план открытия бизнеса по переработке опилок

Организовать производство блоков из древесных опилок можно по приведенной ниже схеме:

| 1 | Закупка основного оборудования. |

| 2 | Изготовление на заказ нестандартных механизмов и установок. |

| 3 | Получение разрешающих документов и юридическое оформление. |

| 4 | Строительные, ремонтные и монтажные работы. |

| 5 | Запуск оборудования. |

К нестандартному оборудованию по производству блоков относят:

- систему вентиляции, которая изготавливается индивидуально под каждое помещение;

- механизация упаковочного участка и складских помещений;

- разработка проекта и монтаж пожарной сигнализации.

В качестве сырья применяют не только смесь древесных опилок, а и солому, шелуху подсолнечника и прочее. Требования к чистоте его при таком производстве невысокие. В структуре допускаются вкрапления коры и стружки, длиной до 20 мм. Шнековый пресс прекрасно справляется с такими примесями.

Плюсы и минусы самодельных брикетов

Преимущества топливных самодельных брикетов из опилок:

- углекислого газа выделяется намного меньше, чем при топке дровами или углем;

- компактный продукт, требующий мало места для хранения;

- материал не гниет из-за высокой плотности;

- ровно и красиво горит;

- в доме не будет мусора и пыли;

- экономия средств, при условии доступности сырья и оборудования для изготовления;

- брикеты долго горят – до четырех часов;

- выделяется мало дыма;

- не выбрасываются в воздух вредные вещества;

- чистку дымохода можно будет производить в три раза реже;

- экологично и безопасно;

- мощность котла увеличивается на 50%;

- сжигание угля дает зольность 20%, а брикетов 1-1,5%;

- кубометр брикетов из опилок по уровню теплоотдачи равен 4-6 кубометрам дров.

Брикеты из опилок долго горят и выделяют мало дыма

Недостатки самодельных брикетов из опилок:

- при недостаточном усилии пресса, брикеты могут рассыпаться;

- в домашних условиях готовые брикеты трудно хорошо высушить. В летнее время их можно просушить на солнце, а в другое время года – только в помещении, что не дает сильного снижения влажности. Соответственно они будут хуже гореть.

- изготовление и сушка брикетов требуют много места;

- процесс изготовления крайне трудоемкий и требует больших физических усилий.

Брикеты нужно хранить в сухом помещении. Срок хранения брикетов из опилок, сделанных в домашних условиях, не превышает года. Зола, получаемая от сгорания продукта, является прекрасным удобрением.

Самодельные брикеты из опилок являются дешевым и безопасным топливом. Если есть возможность их сделать своими руками, то брикеты сделают процесс отопления дома выгодным и экологичным.

Процесс изготовления топливных брикетов в домашних условиях

Необходимо подготовить сырье. Причем его нужно очистить от примесей, загрязнений. Когда в составе минимум пыли и земли, зола при сжигании практически не образуется. Крупные части древесных отходов измельчают до образования щепы, опилок.

Производство топливных брикетов из опилок в домашних условиях

Производство топливных брикетов из опилок в домашних условиях

Древесину залить водой до ее разбухания

Чтобы изготовить брикеты, сырье увлажняют. Его нужно залить водой для облегчения дальнейшей работы. Но жидкости не должно быть слишком много

Важно добавлять ровно столько, сколько требуется, чтобы покрыть стружку. Избыток влаги в материале станет причиной длительной сушки

После смешивания с водой опилки начнут разбухать.

Добавить в массу глину

Рекомендованное соотношение основного сырья и связующего компонента составляет 10:1. Причем нужно учитывать, что на момент смешивания опилок с глиной они не должны содержать много воды. Часть впитает материал, остальное нужно удалить. Сделать это следует аккуратно, чтобы не пересушить сырье.

Добавить клей и куски картона

Далее, следует добавить еще 2 вспомогательных компонента. Обойный клей наряду с картоном выполняет ту же функцию, что и глина – связывает волокна. Кроме того, картон повышает горючесть. Но его желательно тоже сначала смешать с водой, размочить.

Приготовление смеси для топливных брикетов

Приготовление смеси для топливных брикетов

Поместить массу в форму и механическим способом сжать – как изготовить гидравлический пресс

Чтобы получить топливный материал с нужными физическими свойствами, сырье, сформованное и помещенное в формы, прессуют. Делать это нужно при помощи покупных или самодельных станков. Сжимать сырье лучше на профессиональном оборудовании, но оно стоит намного дороже, чем агрегат, сделанный своими руками. Подойдет и домкрат, по форме напоминающий бутылку. Пошаговый процесс изготовления пресса:

- Подготавливают профильную трубу, ее внутренний диаметр соответствует параметрам брикета, который будет изготавливаться.

- Используют стальной стержень (0,05-0,08 мм) и швеллер (5-8 мм), а также крепеж и стальные полосы. Понадобится плита 50х50 см, ее толщина не должна быть менее 3 см.

- Длина трубы под брикет равна длине продукта и двойного хода штока. Нужно узнать и параметры стержня. Его длина составляет двойной ход штока.

- Затем сооружается каркас из швеллера, при определении его длины учитывают высоту домкрата (бутылочного), ход штока и длину трубы.

- Плита устанавливается в основании, крепится к раме. Между вертикальными опорами будет расположен домкрат.

- Вертикальные швеллеры – опоры, будут выполнять функцию направляющих. Чтобы избежать люфта, домкрат фиксируют болтами на опоре. В нижней части располагается еще один каркас такого же типа, сюда будет опускаться труба, в которой прессуется растительный мусор.

Как при изготовлении топливного брикета определить достаточный уровень давления:

Где S – сечение брикета, см2,

K – коэффициент удельного давления на 1 в т/см2, обычно берется в пределах 0,5-1.

Пресс для брикетов своими руками

Пресс для брикетов своими руками

Готовые брикеты достать из формы и разложить до полного высушивания

Процесс изготовления твердотопливной продукции в домашних условиях небыстрый, т. к. придется формировать по одному изделию. Причем каждое должно обладать определенными свойствами. В числе первых проверяется уровень влажности. Он должен быть в пределах 8-10%. Чем выше процент, тем хуже качество топлива. Также и в случае, когда уровень влажности невысокий. Это способствует быстрому выгоранию материала.

Виды, характеристики, достоинства и недостатки

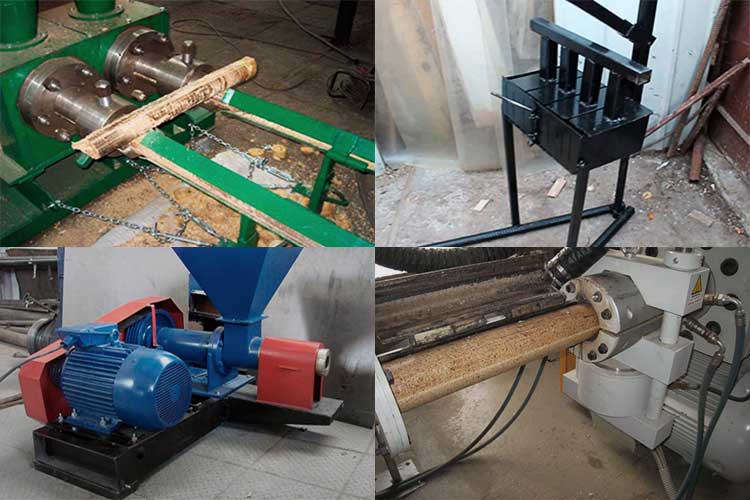

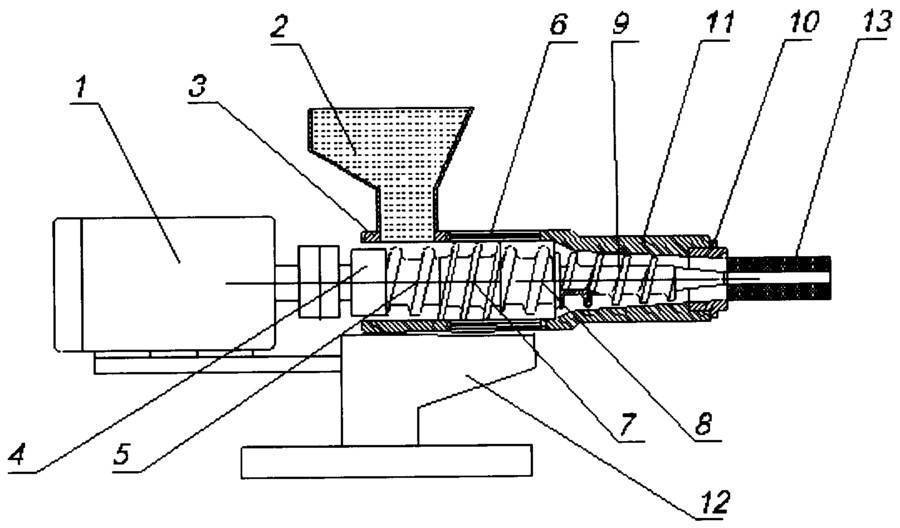

Второе название топливных брикетов – евродрова. В их производстве используют ударно-механическое, экструдерное и гидравлическое оборудование.

В бытовом обиходе топливные брикеты подразделяются по форме на:

круглые (нестро/нильсон)

кирпичики (руф)

квадратные с отверстием (пини-кей)

По типу использования в производстве брикетов видов сырья изделия подразделяются на:

древесные

торфяные

соломенные

из шелухи

из скорлупы

Древесные топливные брикеты представляют собой классический вариант евродров. Основными видами сырья для их производства являются: опилки, стружка, ветки и другие виды древесных отходов.

Использовать сделанные из них евродрова можно для сжигания в твёрдотопливных печах любого типа. Сжигать торфяные брикеты можно только в топках специального типа. При горении они выделяют много копоти. Наиболее дешёвыми изделиями являются топливные брикеты из соломы.

Мнение эксперта

Ловкачев Борис Петрович

Банных дел мастер знающий всё о парении

Торфяные топливные брикеты имеют один большой недостаток — при горении выделяется большое количество копоти. Поэтому для таких брикетов нужны определенные печи.

Самый дешёвый вид топливных брикетов – соломенные евродрова. У них низкий коэффициент теплоотдачи. При сгорании они образуют много золы. Редкими, но высококачественными топливными брикетами являются изделия из скорлупы. У них высокая стоимость и красивое горение. Используют их чаще всего для обогрева в каминах.

Самыми высокотемпературными брикетами являются изделия из скорлупы подсолнечника. Много тепла и сажи выделяют при горении топливные брикеты из шелухи.

Круглые

Евродрова этого типа имеют цилиндрическую форму. Изделия выпускаются диаметром от 60 до 90 мм и длиною полена от 50 до 350 мм. Изготавливают их путём прессования на гидравлических и механических прессах высокого давления. Для их производства используется сухая измельчённая древесина.

Наиболее качественными считаются круглые топливные брикеты, имеющие толщину не менее 80 мм и длину поленьев от 250 до 350 мм. Они имеют более высокую стоимость, но обладают хорошей теплоотдачей из-за высокой плотности.

«Кирпичики»

Стандартный размер брикетов РУФ составляет 65х95х150 мм. Своё название они получили от немецкой компании RUF, являющейся производителем гидравлических прессов, используемых в производстве брикетов. Основное сырьё для их изготовления – опилки и древесная щепа.

Такие евродрова изготавливаются из отходов фанерного производства. В белый цвет их окрашивает берёзовая пыль, которая получается при шлифовки фанеры. Помимо неё в состав брикетов попадают клей и формальдегидные смолы, которые при сгорании выделяют токсичные вещества.

Пини-кей

Изделия имеют форму 4 и 6-гранных брикетов. Изготавливают их путём прессования при высоких температурах. Евродрова такого вида имеют большую плотность, повышенную влагостойкость и теплоотдачу. Стандартные размеры изделий: сечение – 50х80 мм, длина 200-300 мм.

Название изделиям дала ранее существовавшая австрийская компания Pini&Kay. Она занималась выпуском шнековых прессов для производства топливных брикетов, которые до сих пор широко применяются для производства этих видов изделий на территории России.

В процессе производства пини-кей применяется не только технология прессования. Поверхность изделий подвергается обжигу. Это повышает устойчивость брикетов перед влагой и повышает их прочность. Пини-кей относятся к топливным брикетам премиум-класса и имеют высокую стоимость.

Выбор производства пеллет как бизнес

В первую очередь необходимо оценить востребованность продукции, которую будет производить новое предприятие, и определиться с тем, в каком регионе открывать его наиболее целесообразно. Основной тенденцией мирового развития является повышение интереса к альтернативным и возобновляемым источникам энергии, а также существенным ужесточением требований к их экологической безопасности.

Пеллеты являются продуктом переработки отходов предприятий различного назначения:

- деревообрабатывающих;

- лесопильных;

- ряда пищевых производств;

- с/х.

Часто указанную продукцию именуют древесными гранулами или «евродровами», но производство пеллет может быть организовано с использованием отходов любого из упомянутых выше производств.

Основными сферами использования пеллет являются, в первую очередь, энергетика:

- генерация тепловой и электроэнергии;

- когенерация на электростанциях и котельных;

- частные домовладения (котлы, работающие на пеллетах, или комбинированные, пеллетно – газовые);

- продукция широко востребована производителями такого продукта, как наполнитель для кошачьих туалетов.

Возможны варианты использования пеллет в отраслях вспомогательного значения. Например, для работы парогенераторов промышленного назначения, абсорбентов и т.п.

Линия по производству пеллет, ориентированная на внутренний российский рынок является сегодня не особенно прибыльным, так как объём потребления крайне незначителен. Основными потребителями упомянутой продукции выступают государства Западной Европы и Китай.

Можно организовать пеллетное производство, значительно различающихся по составу из-за исходного сырья (чистые древесные опилки, древесина с определённым процентом коры, соломы. жмыха и т.п.). Чем больше примесей, тем существеннее зольность готовой продукции и, соответственно, ниже её качество, а значит и стоимость.

Наиболее дорогими и высококачественными считаются пеллеты, у которых упомянутый показатель не превышает полутора процентов. Именно эта продукция является наиболее востребованной для пеллетных котлов, установленных в частных домах, а также для производства наполнителя.

Если показатель в 1,5% по зольности превышен (1,5 – 5,0) %, то использовать пеллеты в качестве топлива можно только на крупных промышленных установках.

При этом следует иметь в виду, что единых международных стандартов на данную продукцию не существует. Поэтому следует внимательно ознакомиться с требованиями действующих нормативов именно в той стране, в которую планируется организовать поставку готовых пеллет. И именно с этим учётом подбирать оборудование по производству пеллет.

Диаметр готовой продукции может задаваться диапазоном 5,0 – 10,0 мм, а её длина, соответственно 6,0 – 75,0 мм. Различаются требования к зольности продукции (высший сорт в USA ≤ 1,0%, в Европе ≤ 1,5 %. Сорт «стандарт» соответственно ≤ 3,0%);

- сырьевой рынок;

- ведущие производители, уже работающие на данном рынке (уровень конкуренции);

- наличие платёжеспособного спроса (описание потребителей упомянутой продукции);

- анализ существующих цен, их динамика и ёмкость имеющегося рынка;

- выбор технологий, по которым будут организовано производство гранул. Определение поставщиков необходимого для этого оборудования.

Реализовать проект можно в любом регионе России.

Для анализа сбыта продукции требуется получение возможно более полной характеристики целевого рынка, на которые планируется выходить с пеллетами.

По результатам анализа собранной информации разрабатывается стратегия маркетинга, которой будет следовать новый завод или производственный комплекс, и проводится выбор бизнес-модели будущего предприятия, которая будет положена в основу производства древесных гранул.

Линия «под ключ»

К достоинствам такого варианта можно отнести:

- Минимальное количество затрачиваемых трудочасов на монтаж установки и высокое качество таких работ.

- Исключение покупки «кота в мешке» — качественное новое оборудование будет лучше и дольше функционировать без поломок.

- Кроме того, современная техника характеризуется более высоким ресурсом работы, она менее энергоемка, это снизит затраты на изготовление конечного продукта.

К недостаткам относятся:

- Высокая стоимость такого проекта.

- Отсутствие возможности самостоятельного обслуживания, что соответственно приведет к простоям оборудования даже при незначительных поломках. Происходит это, потому что установка находится на гарантийном и сервисном обслуживании. В результате, даже если порвется шланг, замена которого занимает около 20 минут, все равно необходимо вызывать специалистов фирмы, а это может затянуться на несколько дней.

Какие потребуются инструменты и материалы

Отмечают несколько главных условий, позволяющих изготавливать брикеты у себя дома: возможность измельчить сырье, а затем спрессовать его. Но сначала нужно подготовиться. Чтобы сделать топливные брикеты своими руками в домашних условиях, применяется:

- сырье, которое есть в наличии – распространен вариант из древесины: заготавливают достаточное количество щепы, опилок, можно применять однотипное сырье или разные материалы, чтобы сделать разнообразные твердотопливные продукты, но все же чаще используется древесная стружка;

- обойный клей, глина: при измельчении и прессовании растительных отходов выделяется лигнин – лучшее природное связующее вещество, поэтому обычно в состав брикетов ничего не добавляют, что позволяет сохранить их чистоту, но не всегда получается обеспечить достаточное давление на сырье, в этом случае лигнина не хватит, чтобы получить эко-топливо, поэтому добавляют вспомогательные компоненты, чаще всего для такой цели применяют обойный клей и глину;

- пресс: можно изготовить механизм своими руками, но для этого необходимо иметь опыт работы со сварочным аппаратом, причем реальнее всего создать гидравлический пресс;

- формы: следует сделать емкости нужных размеров, при этом учитывают установленные стандарты и размеры загрузочного окна отопительного оборудования.

Топливные брикеты из различных видов сырья

Все знают о том, что бумага горит очень хорошо и выделяет значительное количество энергии. При этом остается сравнительно небольшое количество пепла. Если такой макулатуры в доме вдоволь, можно попробовать собственноручно изготовить из нее топливные брикеты для обогрева. Хотя сделать это не так уж и просто, как может показаться:

- Первым делом потребуется значительное количество бумаги.

- Ее необходимо будет каким-то образом измельчить на маленькие кусочки.

- Затем измельченную макулатуру следует замочить в воде комнатной температуры и подождать, пока этот раствор не станет жидким и однородным.

- После этого остатки жидкости нужно слить, а всю смесь, которая осталась – распределить по формам.

- Когда практически вся вода испарится из массы, ее необходимо извлечь из формы и отправить просушиться на свежий воздух.

Опытные мастера добавляют в замоченную бумагу немного крахмала. Также некоторые используют бумагу для производства брикетов из опилок. Она выступает связывающим элементом. Но следует помнить, что чем меньше фракция опилок, чем больше макулатуры потребуется для изготовления топливных брикетов.

Брикетированные опилки – эффективное и сравнительно дешевое средство для прогрева дома в отопительный сезон. Производить их можно, изготовив станок для производства брикетов. Нужно лишь иметь место, свободное время и сырье. Если нет возможности приобрести опилки или макулатуру по мизерной цене, то в производстве теряется всякий смысл и рациональней будет закупить партию дров для отопления. Но выбор зависит, конечно же, от самого домовладельца.

Republished by Blog Post Promoter

Этапы изготовления брикетов из опилок своими руками

Процесс домашнего прессования опилок выглядит следующим образом:

- сушка сырья, если оно имеет высокую влажность;

- измельчение сырья в дробилке или ручным способом;

- перемешивание измельченного опилочного сырья с глиной или картоном;

- загрузка под пресс;

- прессование в формы;

- выгрузка и сушка на воздухе;

- упаковка в пленку.

Качество сушки можно проверить путем разлома брикета, он должен быть плотным и сухим на срезе.

Если нет подходящей дробилки – можно применить перфоратор.

Пленка обязательно должна быть термоусадочной, чтобы влага не проникала в готовый продукт и сохранялась его форма.

Подготовка сырья

На следующем этапе занимаются подготовкой сырья, но вначале нужно правильно его выбрать. Чтобы спрессовать качественные брикеты из бумаги и картона, нужно предварительно размочить их в воде, затем хорошо отжать для удаления всех остатков влаги, а уже после можно укладывать в прессовочный механизм.

Если в качестве сырья используются растительные отходы в виде торфа и древесных опилок, то их требуется изначально тщательно перемешать в отдельной емкости. Затем к общему составу добавить небольшой объем воды, клея и глины. Чтобы повысить горючие характеристики, можно положить немного бумаги. Она также будет выполнять связующие свойства. Объем глины всегда берется в расчете 1: 10 от общего объема горючих компонентов. В таком случае можно получить отличный материал для отопительных установок.

Процесс прессовки

Переработка подготовленного материала — самый важный этап в производстве. Начинается работа со сборки и проверки сырья. После этого необходимо расчистить место, где будут складироваться готовые прессованные блоки. Сразу нужно отметить, что после прессовки брикеты будут влажными и липкими. Чтобы они не слиплись и не потеряли правильную форму, их нужно складывать не слишком близко друг к другу. Лучше всего между прессованным материалом уложить фанерные листы или плоский шифер.

В пресс устанавливается съемная емкость, а уже в нее вводят поршень. В устройство закладывают небольшой объем предварительно подготовленного сырья и нажимают на самодельную ручку пресса. При этом за процессом необходимо следить, чтобы вся имеющаяся жидкость вытекла. Обычно такой процесс занимает около минуты. После того как жидкость полностью устранится, можно вынуть поршень, достать готовый брикет и отправить его на просушку.

Используя аналогичный метод, перерабатывают и прессуют и другие материалы. Главное — не забывать их аккуратно складывать в подготовленном месте на абсолютно ровной поверхности. За час такой работы можно произвести порядка 60 самодельных брикетов.

Просушка и применение

После того как завершится прессовочный процесс, готовые изделия отправляются на просушку. В домашних условиях можно просто разложить материал на солнечной лужайке, но следить, чтобы он случайно не попал под дождь, иначе процесс сушки затянется. Когда брикеты потеряют максимальный объем влаги, их можно перемещать в постоянное хранилище, притом складывать их уже можно как угодно и не бояться, что они слипнутся.

Сразу стоит добавить, что такие самодельные блоки весят немного, это связано с недостатком давления при производстве. Собственно, после этого можно протестировать брикеты и затопить ими баню или разжечь камин. Лучше производить эти мероприятия с использованием специального розжига или подложить в топку немного бумаги, так как обычным путем сделать это будет довольно сложно.

Кстати, такой прессовочный аппарат при желании можно модернизировать, например, приобрести заводской пресс, тогда получаемые брикеты будут более качественными и плотными, да и их выпускаемое количество значительно увеличится.